注射机实现塑料注射成型的塑化、计量、注射、合模、锁模和顶出的基本加工工艺过程和原理,几十年来未曾改变。早期注射机的电气控制线路,依靠继电器和液压阀,注塑件的重量误差很大。现代注射机的控制系统,随着电子自动化技术和数控技术的发展,历经变革,发展到用微型计算机控制注射机。

1.闭环控制

控制系统的目标是监控注射加工过程。控制效果是最终的注射制品质量优化。控制是要使某个工艺参数在一定时间里保持某数值。注射机的众多工艺参数经闭环控制,提高注射加工过程的控制精度。

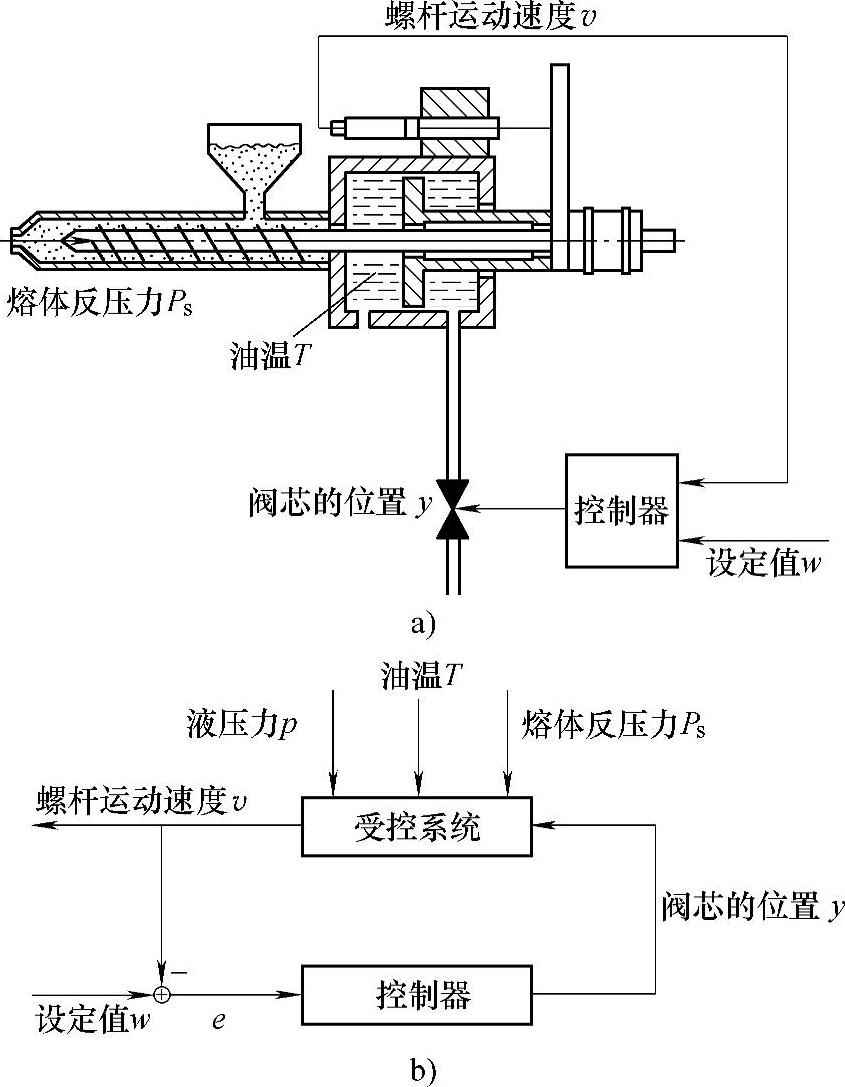

注射机过程控制的基本方法见图5-65所示。过程控制的人工手动部分,用来装拆模具和检修调整注射机,用于生产准备和试模阶段。由液压系统和电气控制系统联合组成顺序控制电路,实现全自动生产。在注射机的安全门关闭后,工艺过程的各个动作按照预定程序自动进行。早期注射机用两位式的电磁液压阀,把液压系统的执行液压缸,与电器线路的程序动作连接起来。电气行程开关和时间继电器等控制了注射与合模装置的协调工作。除了料筒和喷嘴的加热温度为闭环过程控制外,其余压力和速度等工艺参数都用开环过程控制。

图5-65 注射机过程控制的基本方法

在开环控制系统,系统的输出量对系统的控制作用没有影响,既不需要对输出量进行测量,也不需要将输出量反馈到系统输入端与输入量进行比较。

以图5-66a所示的螺杆位移开环控制为例,必须保持螺杆移动速度v的稳定。它是由压力阀的阀芯位置y来控制的。而液压系统压力p、液压油的温度T和塑化熔料对螺杆的反作用力Ps都会影响螺杆移动速度v。

其中输入的液压油压力p,可以经液压调节阀控制螺杆的注射液压缸的流量,使螺杆保持一定的速度。而干扰变量油温T和熔体反压力Ps不能够被系统识别,也不能得到补偿。图5-66b为开环控制的方框图,系统的油压可以通过控制器补偿,而干扰变量油温和熔体反压力对螺杆速度v产生直接影响。当出现干扰时,因无反馈环节,系统不能完成既定的工作。

图5-66 螺杆位移速度的开环控制

a)控制回路 b)控制框图

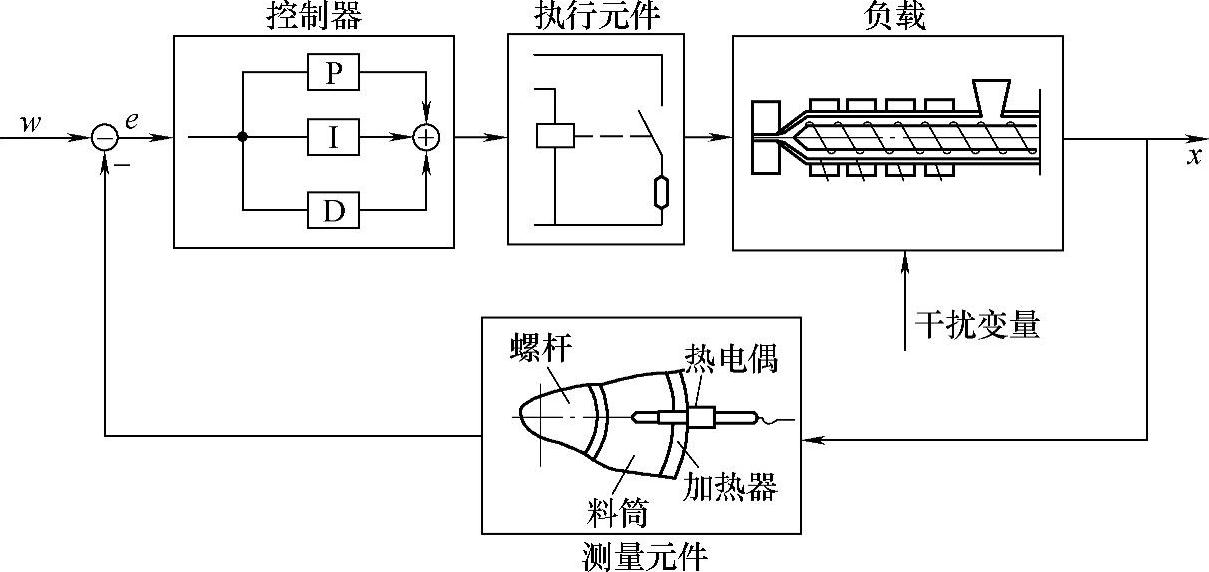

图5-67所示为螺杆位移闭环控制实例。螺杆移动速度v应该维持恒定,并与给定值w进行比较。控制器确定给定值与测定的实际值之间的偏差,并且通过调节流量伺服阀的阀芯位置y,使得这个差值趋向于零。这样,系统中的液压力p、油温T和熔体反压力Ps的影响都被捕获,并被消除。

闭环控制系统能够反馈输出受控制的信号,并连续将它的值与给定值比较。干扰导致与给定值的偏差,被用来修正被控制的输出量。在闭环控制系统中,必须测量被控制的输出信号。控制器能补偿各种干扰的影响。

由上例可知,与开环相比,闭环控制系统的特点有:

1)系统输出信号对控制作用有直接影响。

2)有反馈环节,并应用反馈作用来减小系统误差,以使系统的输出量趋于给定值。

3)当出现干扰时可以减弱其影响。

4)系统可能工作不稳定,因此存在稳定性校核问题。

闭环控制系统有了信号反馈,因而系统的响应,对外部干扰和内部参数变化有自行调节功能,对于控制对象有精确的控制。但是,被控制对象可能出现过调,对象的响应速度要合理,不能引起参量的过大振荡,存在复杂的稳定性问题。

不存在任何扰动时,可采用开环控制;当存在无法预计的扰动,系统中的元件参数存在无法预测的变化时,闭环系统呈现明显的优越性。

注射机的控制系统不能直接对注射成型的注塑件的质量进行测量和监控。注塑件的质量指标很多,包括内在物理质量、表面质量和形状尺寸精度,很难在周期性的间歇生产中直接测量。当今还是通过注射工艺过程中的温度、压力和速度等参量,进行间接控制。理论上,这种与注塑件质量有关的间接控制的效果比直接控制差些。即便是现代的计算机控制的注射机,还是用若干个工艺参量,间接控制注塑件的质量。它将超过工艺参数公差范围生产的注塑件,作为废品处理。

注射成型中,模具的型腔压力和温度比注射压力和温度对制品质量的影响更为明显。因为对注射模的监控比较麻烦,在当今注射生产中有意空缺。将模具的型腔压力和温度作为控制对象,是精密注射控制系统设计的目标。

图5-67 螺杆位移闭环控制

a)控制回路 b)控制框图

如果注射机系统的参量和环境变化比较显著,例如系统元件的精度随时间丧失,要求控制系统能随时识别,并自行调整和修改系统参量。这就是注射机控制系统的自适应功能,已成为注塑机精密注射可靠性的指标。

2.温度测量和控制

最早的注射机只有料筒和喷嘴是闭环的温度控制。为了保证最终的注射制品质量,现代注射机的温度控制对象增设了热流道系统、液压油和注射模。注射工艺实验的注射机还会增设熔料温度、螺杆温度和料斗温度等控制。

注射机的温度测量都用热电偶。注射机的料筒加热温度在500℃以下,因此用国际电工委员会IEC标准的K、J或E分度号的热电偶。K型用镍铬-镍硅双金属丝,测量温度范围≤400℃,允许偏差±1.6~±3℃;J型用铁-康铜,测量温度范围-40~750℃,允许偏差±1.5℃或±2.5℃;E型用镍铬-康铜,温度范围-40~800℃,允许偏差±1.5℃。为防止信号的失真和延迟,热电偶的热接触端的位置,应能减小控制对象实际温度的偏差。热电偶元件的精细安装,关系到温度的精确控制。

图5-68为料筒的温度控制回路。图上料筒的加热分成3~4个独立区,大型注射机有5个以上温控区。每个温控区有独立的加热器。电阻加热是料筒加热的主要方法。精制的加热器有较高的热效率,不但与料筒的接触传热良好,而且有绝热优良的隔热罩。

图5-68 注射机料筒的温度控制回路

料筒的加热温度与熔体温度是两个控制温度。要监测熔体温度应将热电偶的接触点放在喷嘴口的中央。熔体温度相比料筒温度,有±30℃的偏差是完全可能的。

料筒的加热和冷却存在惯性,加热期间存在干扰,要求料筒的温度控制系统的响应时间短又有良好稳定性。早期的工业自动化原理,给定值的偏差e是用模拟量,进行比例、积分和微分的调节。对调节器输出的控制量u(t)的原理表达式

式中 K——比例系数;

u0——控制的基准量。

式中第一项称为比例调节器。偏差e(t)一旦产生,调节器立即产生控制作用。控制量u(t)朝着减小偏差方向变化。比例系数K决定了控制作用的强弱。比例调节器的控制量存在阶跃性的误差,会引起被控对象的振荡。

为了提高系统稳定性,将第一项加上第二项构成比例积分调节器。式中TI为可选定的积分时间。它通过逐次作用,减小控制量的误差,达到被控对象的稳定状态,但降低了响应速度。

式(5-38)中的三项构成了比例积分微分调节器。加入微分项可以控制偏差e(t),在瞬间的微分时间TD内,能提早减小偏差。减小控制量u(t)的超调,从而减少调节时间,加快了系统稳定过程。

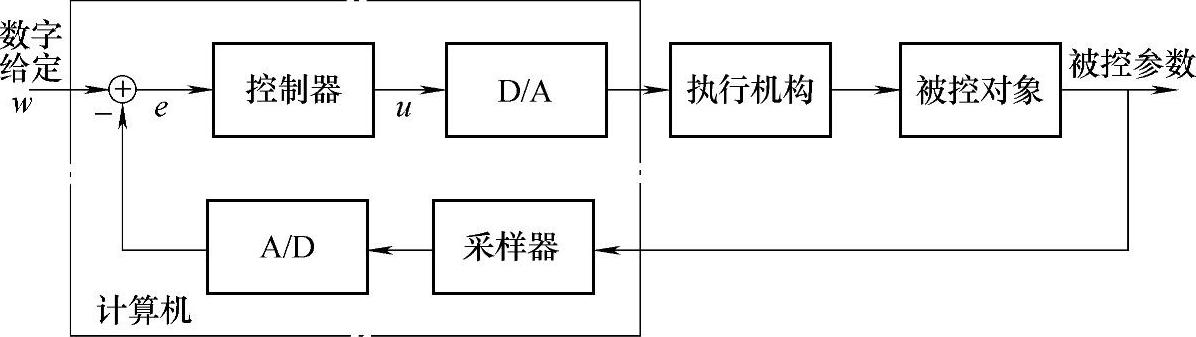

模拟量的电子线路控制器已经很少使用,大都采用数字电子线路的控制器。这种数字控制器具有微处理器的功能。数字式控制器用计算机程序进行PID(比例积分微分)控制,简便可靠,可以实现高级复杂的控制算法。PID控制的最常用算法有两种,即位置控制算法和增量控制算法,还可以提供生产管理的监控接口,用程序防止生产过程中的故障和事故。

图5-69是计算机控制系统的基本框图。若执行机构需要,控制器输出量u便用D/A转换器,将数字量转成模拟量。反馈信号要用采样器将其断续化,然后再用A/D转换器数字化。相对于系统控制参量的变化,采样的频率应足以保证检测量的准确性。

图5-69 计算机控制系统的基本框图

(1)PID位置控制算法 若以T为采样周期,k为采样序号,式(5-38)的PID算法的积分和微分项不能直接准确计算,只能用数值分析方法逼近,算出控制量u(k)。这种PID位置控制的算法为(https://www.xing528.com)

式中 KP——比例系数;

——积分系数;

——积分系数;

——微分系数;

——微分系数;

TI——积分时间常数;

TD——微分时间常数;

T——采样周期;

k——采样序号,k=0,1,2…;

e(k)——第k次采样时输入的偏差。

位置控制的算法的优点是原理简单、易于实现,常用于执行机构阀芯位置的控制。但是,每次输出的u(k)对应执行机构的先前位置。如果u(k)量大,会引起执行机构位置大幅度变化。一旦出现故障,误动作的影响大。

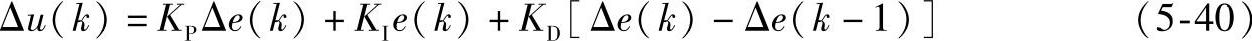

(2)PID增量算法 如果执行机构需要的不是控制量的绝对值,而是其增量Δu(k)。它通过步进电机控制对象,应该用PID增量算法,有

式中 Δe(k)=e(k)-e(k-1)——偏差值的增量,

其他代号同式(5-39)。

位置式算法的控制器每次的输出与过去状态有关。式(5-39)中要用到过去偏差的累加值 ,容易产生较大的累积误差。而增量式的控制器只需计算增量,计算误差对控制对象的影响较小。

,容易产生较大的累积误差。而增量式的控制器只需计算增量,计算误差对控制对象的影响较小。

注射机的料筒、热流道系统和模具等的温度控制,应用模糊控制器。使用模糊控制器必须在线检测被控对象的误差和误差的变化率。按照调控法则,用模糊条件语句修改系数KP、KI和KD。让PID调节器输出优化的控制量,可得到良好的温度调节效果。它全称为全参数模糊自整定PID调节器,是高精度的温度自动控制方法。

3.压力测量和控制

注射和保压压力控制,有压力随时间变化曲线的屏幕显示,要求测量螺杆头前的熔料注射压力。模具的型腔压力是影响制品收缩率和质量的关键。它的测量和控制是精密注射成型的特征。

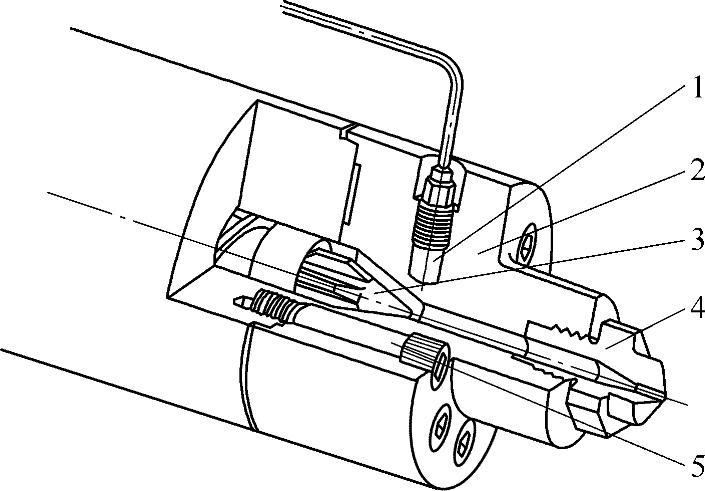

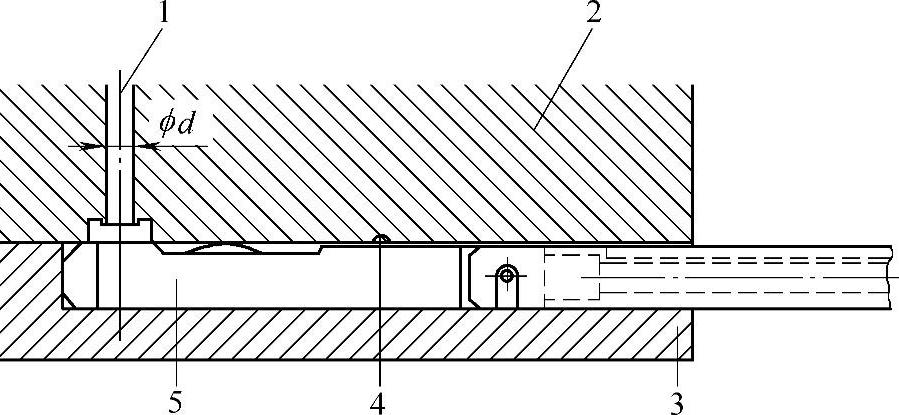

图5-70 嵌装在料筒里压电应力传感器

1—压力传感器 2—料筒 3—螺杆 4—喷嘴 5—联接螺钉

(1)螺杆头前的注射压力测量 测量注射液压缸的压力,提供的压力变化曲线只能间接反映注射和保压过程,不能作为注射和保压的控制信息。在模具内安装压力传感器,缺少空间,又影响制品的外观。每个注射制品的生产模具,有一定的使用周期,因此,测量模具型腔压力在技术上有难度,在经济上耗费大。将压力传感器安装在螺杆头前的料筒里是最佳选择。

如图5-70所示,压电应力传感器嵌装在料筒里,不接触塑料熔体。在螺杆推进位置,熔料的注射压力引起料筒的应力变化由传感器测出。大多数压电传感器输出与机械负荷成正比的信号。这信号必须放大并转化成相应的电压。传感器的输出量与熔体压力成正比,有足够的灵敏度,信号漂移量小,还可以与注射模内的压力传感器的输出信号对照校正。

(2)模具型腔压力测量 测量注射模的型腔压力,可以记录压力变化到保压阶段结束。此时熔体收缩,不再与模腔的内壁接触。压力传感器应该安装在浇口输出端的附近,可以较长时间获得压力信息,在型腔的料流末端位置也可设置传感器,可以监测模具分型面上出现飞边时的压力值。

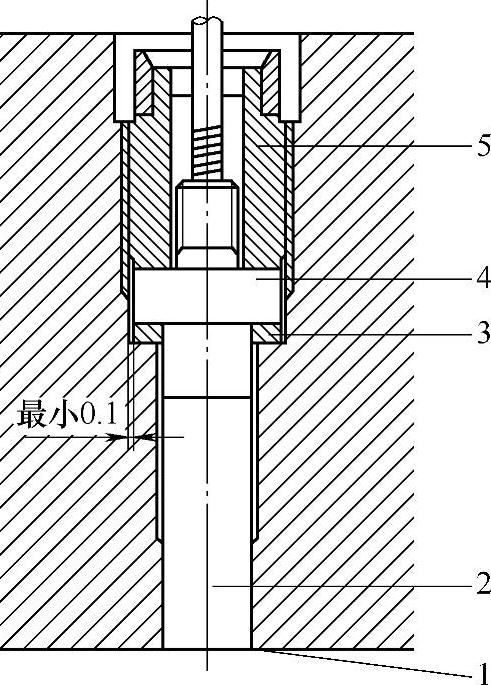

模腔压力传感器的设置方法有两种。如图5-71所示,压力传感器直接安装在模具的型腔面上。传感器表面与塑料熔体接触。传感器上芯柱与安装孔应有良好配合,要让芯柱无阻力传力,又要防止熔体侵入。芯柱与型腔面齐平,但还会在制品表面上留下痕迹。

图5-72所示为间接测量法。它利用模具上的脱模顶杆零件,间接传递型腔压力。压力传感器装在滑杆头部。滑杆装在顶出板的槽中。滑杆连同导线可方便装拆。在不需要测量型腔压力时,可以用实心钢杆填塞,保证顶杆脱模。而这个压力监测滑杆可以在各副注射模上使用。顶杆与孔壁有摩擦阻力,滑杆感应头与顶杆端面应有良好接触。

图5-71 压力传感器直接安装在模具的型腔面上

1—模具型腔表面 2—芯柱 3—垫片 4—感应石英元件 5—安装螺纹管

图5-72 压力传感器间接测量模具型腔压力

1—顶杆 2—脱模固定板 3—顶出板 4—定位装置 5—压力感应滑杆

还有一种测量注射模型腔压力的方法,是在注塑机的拉杆上贴应变片。根据拉杆上的拉伸应变变化,测出注射过程中模具分型面上的胀模力,从而控制合模机构施加足够的锁模力。

常用注射机的注射和保压切换过程,依赖于时间和螺杆行程控制,也有依赖于注射压力或型腔压力的控制(使用PI或PID控制器)。有的注射机在注射阶段和保压阶段用不同的方法,控制螺杆注射推进的速度和充模压力,目前还在开拓具备注射参量优化功能的控制。如果采用了合适的控制策略,和具有足够响应的比例阀和伺服阀,就可以减少干扰,保证注射制品具有优良质量和稳定的重量。

在外部干扰的因素中最难解决的是塑料熔体黏度的波动。塑料熔体的黏度与注射压力和体积流量有关,于是设计了基于熔料黏度的控制系统,检测注射螺杆速度,由测量值与设定值偏差判断熔料的黏度变化。系统通过修正料筒加热温度来稳定黏度,但响应很慢;也可修正注射速度,或修正塑化时的螺杆转速和背压。

4.注射速度和注射压力控制

注射机的注射速度和注射压力是两个独立控制量。注射速度由流量比例阀控制注射液压缸和螺杆位移。在多级注射的控制中,每一级的切换点和速度由操作者设定并输入,通过位移传感器,经计时器转换成速度。当注射液压缸的位移切换到另一级注射段时,与给定速度值的偏差量,经控制器给出输出量,使流量比例阀改变液压缸流量,螺杆达到该级的注射速度。目前多数注射机的注射速度是开环控制。注射与保压阶段的切换是用螺杆的位置信号实现的,此时螺杆头前要有一定塑料熔体的体积。

同样,注射机的注射压力控制类似速度控制,对螺杆补缩推进位置分段进行多级压力切换。但是,保压阶段的螺杆位移量很小,不易控制。一次保压力对二次保压压力切换,尤其是逐次各级压力切换,用定时器完成。压力设定值经控制器处理后输出指令,经信号放大,控制电磁比例压力阀实现多级压力。

5.p-V-T的最佳保压控制

有了注射模型腔的压力和温度的测量,就可以实现基于p-V-T压力-容积-温度状态曲线的优化控制。p-V-T最佳保压控制能获得低取向和高精度的塑料制品。

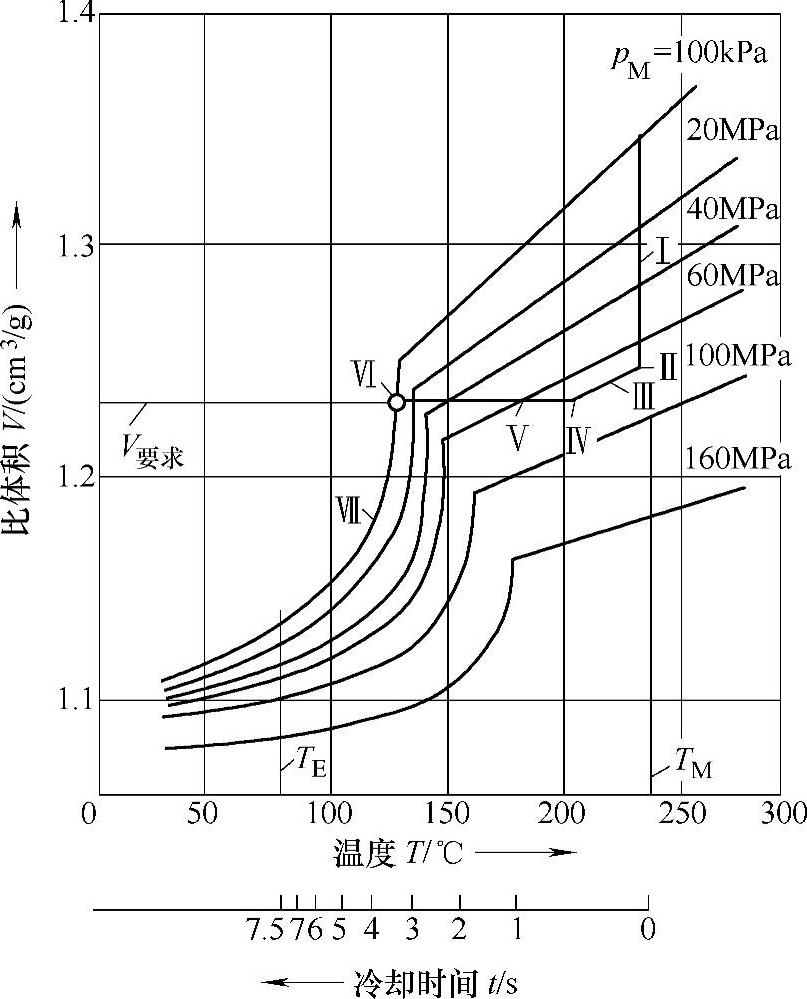

图5-73 保压过程p-V-T状态变化曲线

pM—熔体压力TM—熔体温度TE—脱模顶出温度

p-V-T控制首先要确定在等比体积下压实的压力值。图5-73为某塑料保压过程的p-V-T状态变化曲线。直线Ⅰ是恒温TM注射,在点Ⅱ切换到保压阶段。pM为型腔的最高压缩压力。在线Ⅲ是型腔压力pM=130MPa的保压阶段。从点Ⅳ处浇口冻结,线Ⅴ阶段的型腔内是容积恒定的等比体积阶段。注射制品在冷却中成型。控制浇口冻结的温度和压力,对制品的形状尺寸精度起决定性作用,也使注塑件的取向、残余应力和翘曲变形程度最小。在型腔温度下降到脱模温度TE时,型腔压力等于大气压(100kPa),开模顶出注塑件。

在控制操作时,以保压时间作为起始点,根据保压压力、模具温度、脱模温度和制件的壁厚以及材料的热性能,微处理器计算冷却时间并控制开模时间。注射生产时,熔体温度和模具温度有变化时,微处理器会调节保压曲线和冷却时间,从而保证注射制品的重量恒定。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。