熔合缝的力学性能首先与材料有关。熔合缝系数αkl与聚合物品种、聚合物改性和共混的配方有关,注射加工工艺也影响着αkl值。

1.聚合物的熔合缝

这里对PS、SAN、ABS、PC和POM五种纯聚合物塑料熔合缝试样的力学性能和工艺条件,依据实验测试进行分析讨论。

(1)熔合缝的屈服特性 根据多种聚合物的双浇口对接熔合缝试样的力学测试,按熔合缝试样的屈服特性,聚合物大致可分为脆性聚合物和韧性聚合物。前者有PS、SAN和PMMA等,其熔合缝系数αkl即使在最佳工艺条件下成型也在0.6~0.7以下;而韧性聚合物如POM、PP、PC和ABS等,其αkl值在0.7~0.8以上。

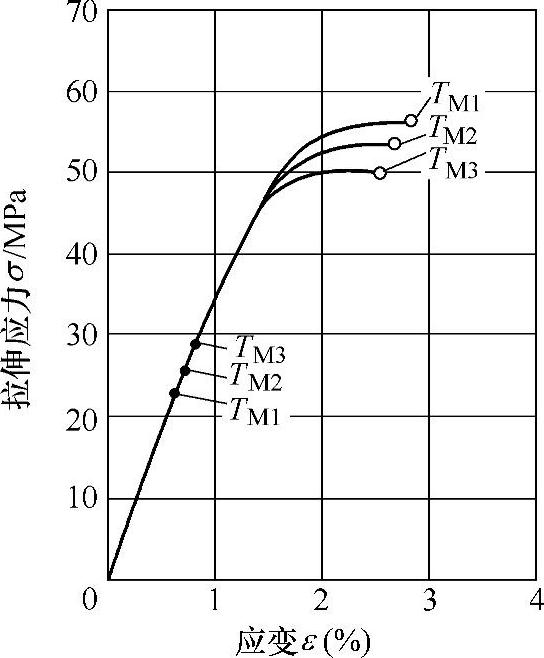

脆性聚合物的熔合缝有较深的V型缺口,由于裂缝的扩展呈脆性断裂。图5-47上PS的拉伸应力-应变曲线有三种不同熔体温度的试样。有熔合缝试样的屈服点明显地低于无缝试样的屈服点。从图中实验数据可知,降低熔体温度后的无缝试样,由于提高了流动方向的取向程度,出现较高的屈服点。与此相反,有缝对接试样由于较低熔体温度使熔合质量差,并有颇大V型缺口,其屈服点和强度下降。模具温度降低也有类似的影响。

韧性特出的PC对接熔合缝试样的拉伸应力-应变曲线,如图5-48所示。PC熔合缝上V型缺口极细微。尽管试样在不同熔体温度下注塑,但对应力-应变曲线并无影响。有缝与无缝试样的弹性模量相等。有缝试样的屈服点比无缝试样的略低一些。但有缝试样的断裂伸长率只有无缝试样的一半。

图5-47 不同熔体温度下PS的对接熔合缝与无缝试样的拉伸应力-应变曲线

○—无缝试样屈服点 •—有缝试样屈服点 熔体温度:TM1-210℃;TM2-230℃;TM3-250℃; 模具温度:40℃;型腔压力:30MPa; 夹头速度:5mm/min

图5-48 不同熔体温度下PC的对接熔合缝与无缝试样的拉伸应力-应变曲线

□—无缝试样屈服点 ▼—有缝试样屈服点 熔体温度:200℃、320℃、340℃; 模具温度:120℃;型腔压力:30MPa; 夹头速度:5mm/min。

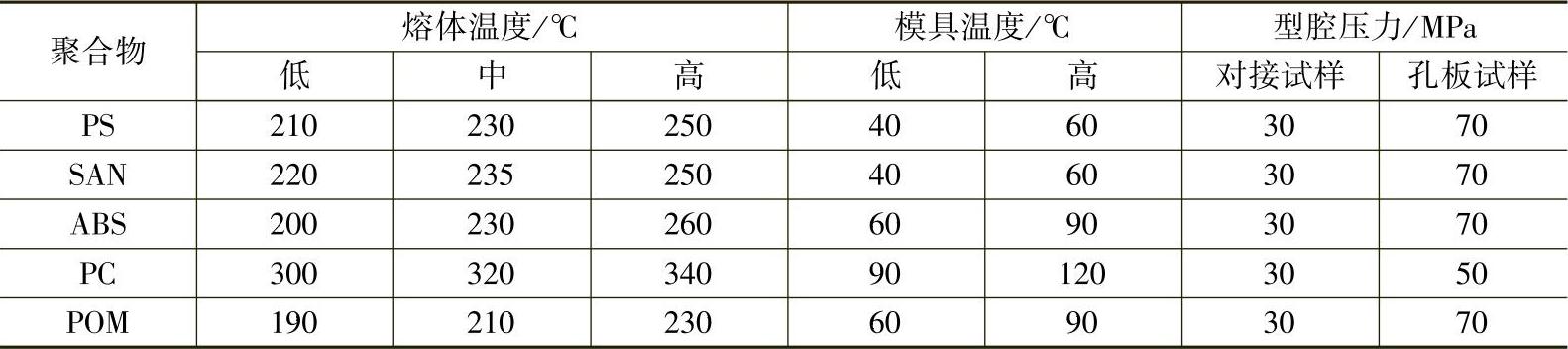

(2)熔体和模具的温度对熔合缝性能影响 在注射工艺条件中,熔体和模具的温度对熔合缝力学性能影响最大。表5-3中五种聚合物试样的注射成型的熔体和模具温度,及型腔压力均已注明。不同的力学性能的αkl(例如屈服点与断裂点、拉伸与冲击、应力与应变等的αkl)在数值上有差别。对于对接缝与流线缝,载荷与熔合缝间方向不同时αkl也有区别。

表5-3 五种聚合物试样的注射工艺参数

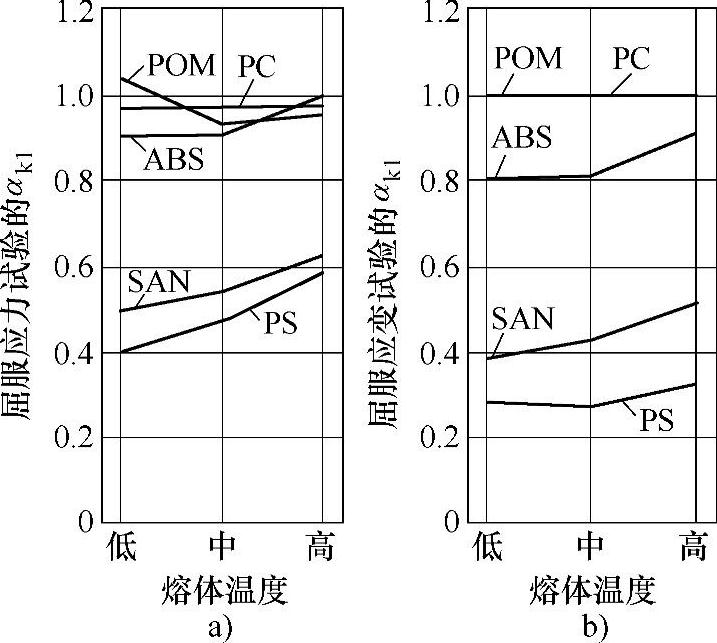

图5-49和图5-50分别为表5-3所列五种物料拉伸试验和冲击试验的熔合缝系数αkl实验值,表明了熔合缝的力学性能。

图5-49 对接熔合缝拉伸试验的熔合缝系数αkl

a)屈服应力之比 b)屈服应变之比

图5-50 对接熔合缝冲击试验的熔合缝系数αkl

a)低的模具温度 b)高的模具温度

脆性材料如SAN和PS没有或没有明显的屈服点。因此,要按拉伸断裂时的应力和应变值分别求得图5-49中的αkl。熔合缝拉伸断裂时应力的αkl低于0.6。断裂时应变的αkl低于0.5。如图5-50所示,冲击下的脆性材料的熔合缝系数αkl低于0.3。这是由于熔合缝的缺口底部的应力集中引发了试样破坏。

韧性材料例如ABS、POM和PC是按屈服点的应力和应变值分别取得图5-49中的熔合缝系数αkl。其拉伸屈服点应力αkl为0.9以上。应变屈服点αkl为0.8以上。如图5-50所示,冲击下韧性材料的αkl为0.6以上。其中POM冲击强度αkl接近1。这是由于这些韧性材料有高的伸长率和颈缩现象,致使熔合缝缺口底部的应力集中减弱。

1)熔体温度的影响 提高加工温度,尤其是提高模具温度能使熔合缝的力学性能提高,对熔合缝冲击强度的提高也明显。在较高的加工温度下,一方面熔合缝的汇合熔融程度好,冲击强度提高;另一方面由于无缝试样取向程度降低,致使冲击强度降低。综合影响αkl的结果,会出现POM和PC的αkl大于1的状况。

2)模具温度的影响 对结晶聚合物例如POM、PA6等的熔合缝研究结果表明,模具温度比熔体温度更为重要。例如:PA6的熔合缝在130℃模温,且保压充分,由于冷却平稳结晶充分,在显微镜观察下没有缺口和沟槽。相反,模具温度在30℃时产生沟槽。沟槽和真空泡是在塑料件冷却收缩阶段形成的。较低的模具温度形成较深的沟槽,并使真空泡位置分布在塑料件外表层。其次在较高加工温度下,高的保压压力和较长的保压时间可有效提高上述菱形区的发育程度,也增加了熔合缝的平均密度,从而提高了熔合缝强度。

(3)熔合缝方向 对孔板试样的拉伸试验说明了冷合缝的强度。图5-51表示用两根芯棒进行的拉伸试验。有缝试样与无缝钻孔试样是不同的。塑孔试样的断裂出现在远离浇口、孔与末端边缘间的那条熔合缝上。这是由于芯棒的传力关系,使熔合缝最终在拉应力作用下断裂。而钻孔试样,因孔两侧的截面最小,致使侧向拉断。图5-52a所示是这组对照实验结果的比值αkl。韧性材料的αkl为0.8以上;脆性材料的αkl为0.4以上。熔体温度对脆性材料αkl的提高影响颇大。

将孔板试样平分成两半使之各有一孔,取远离浇口的半块,进行垂直熔合缝方向的拉伸试验。塑孔试样与钻孔试样对照的αkl值见图5-52b。除了PC外,其他材料的αkl值均比前整体拉伸强度降低了许多。由此表明施加载荷的方向与熔合缝长度方向的关系,是影响熔合缝系数的重要因素。

图5-51 孔板试样用芯棒的整体拉伸

1—拉伸夹头 2—芯棒 3—孔板试样 4—定位套

(4)其他工艺条件的影响 型腔压力对大多数纯聚合物的αkl值影响较小。但保压压力和时间增大,对PA6和LDPE少数结晶型聚合物的αkl值提高的颇有影响。充分保压能使熔合缝区域密度提高,提高了在熔合缝两侧菱形区内结晶程度,而且缩小了V型缺口。结晶型聚合物在熔合缝区域的结晶过程和形态较复杂,还需进一步研究。例如:对于PP物料,较高模具温度并不能有效提高熔合缝强度,而加入成核剂后强度提高明显。

图5-52 孔板试样的熔合缝系数αkl

a)孔板试样用芯棒的整体拉伸 b)分离后孔板试样拉伸,拉力垂直于熔合缝

实验证明,提高充模速率对熔合缝强度的影响并不明显。在众多影响因素中,值得注意的是注塑件的厚度。一般而言,增加熔合缝处的厚度,有利于提高熔合缝强度。较薄注塑件的熔合缝强度较差,即使提高加工温度,由于松弛不充分,也不能改善强度。

2.复合塑料的熔合缝

绝大多数复合塑料的αkl比纯聚合物的αkl低的原因有三个:

其一,由于充模熔体的前沿部分是纯聚合物,各种颗粒或玻璃纤维填料等分散相作为载体在后续熔流中推进,在熔合缝区域里,分散相分布不均匀,而且其体积密度低于非熔合区;

其二,具有一定长径比的颗粒或纤维填料在熔合缝区域中的取向与流动方向垂直,填料长径比越大,或填料含量越多,αkl越低;

其三,在聚合物基体汇合并重新扩散时,填料颗粒或纤维与基体的界面黏结很难完善,容易脱黏。

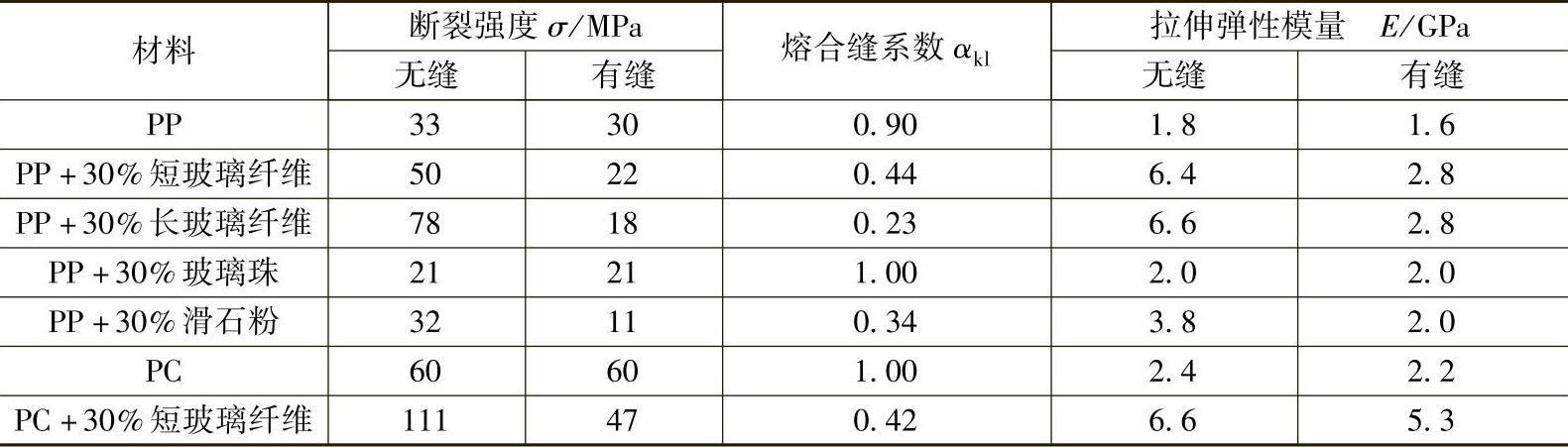

表5-4是PP和PC聚合物及其复合塑料的力学性能对比。各种添加剂特别是玻璃纤维、大多数复合塑料的有缝试样比无缝试样的性能都有下降。

表5-4 PP和PC及其复合塑料熔合缝试样的力学性能的对比(https://www.xing528.com)

(1)改性聚合物 由表5-5可以看出,云母改性PP比纯PP的αkl值低。未用硅烷处理的云母,在同样云母含量下,其αkl还要下降0.05~0.10。说明了对填料处理所起的改善熔合缝强度的作用。

表5-5 云母改性PP的熔合缝系数

在橡胶粒子增韧聚合物(例如抗冲击聚苯乙烯)的熔合缝区域内,橡胶粒子的含量较少并存在橡胶粒子被排挤后的空穴,有的橡胶粒子变成扁平状。因此,有缝试件的塑性变差,熔合缝的抗拉强度较好,αkl=0.85~0.89;但断裂伸长率之比为αkl=0.30~0.50,是很低的。另外,抗冲击的聚苯乙烯的熔合缝强度对模具温度和注射、保压压力也很敏感。测试证实:注射压力60MPa时拉伸强度的αkl约为0.5;注射压力提高至80MPa时,拉伸强度的αkl上升至0.95。

图5-53 HDPE/PA的熔合缝结构形态示意图

a)无相容剂 b)有相容剂

(2)聚合物的混合物 各种聚合物混合物的因是否熔合,其熔合缝区的形态和性能,存在差别。图5-53为HDPE/PA(体积分数25/75)的熔合缝结构形态。由图5-53a可以看出:材料中无相容剂时,较厚皮层上基本上无分散相;次皮层的分散相粒子体积大,并有变形;芯部分散相体积也较大。熔合缝宽度达600μm。如图5-53b所示,添加了相容剂后,熔合缝宽度为200μm,分散相尺寸小,无变形,且分布均匀。尽管熔合缝内仍缺少分散相,但力学性能已有改善,熔合缝强度比无相容剂时提高15%~40%。

PC/PE(80/20)混合物用乙烯/乙酸乙烯酯共聚物E/VAC作相容剂时,相容剂的用量和熔体温度对PC/PE混合物的熔合缝性能影响很大。在E/VAC质量分数达0.5%,且温度为300℃时,其αkl最大,弹性模量的αkl为0.55。其他各项的熔合缝系数也有0.55~0.85,此时,分散相粒子最小,平均为2μm。实验表明E/VAC不但可降低分散相尺寸,也可改善相界面的黏合性能。但E/VAC含量超过0.5%时,各项αkl下降明显。

(3)玻璃纤维增强热塑性塑料的熔合缝 玻璃纤维增强热塑性塑料制品中的熔合缝,由于熔合缝中纤维取向垂直于流动方向,见图5-54a,而使塑料件增强效果不好。为此,对熔合缝进行了深入研究。

玻璃纤维增强PC对接熔合缝试样,玻璃纤维含量10%时,无缝的拉伸强度σn=73.5MPa;含20%时,σn=96.3MPa;含40%时,σn=130MPa。料筒温度280℃,模具温度80℃,冷却时间20s,注射采用二阶压力控制,在两股熔流前锋相遇时,转换成保压压力,试样拉伸实验的结果见图5-55。

图5-54 玻璃纤维增强热塑性塑料的熔合缝

a)纤维的菱形分布模式 b)静压差使纤维倒流

图5-55 玻璃纤维增强PC对接熔合缝拉伸试验的熔合缝系数αkl

a)注射压力对应10%~40%为54~69MPa b)注射压力90MPa

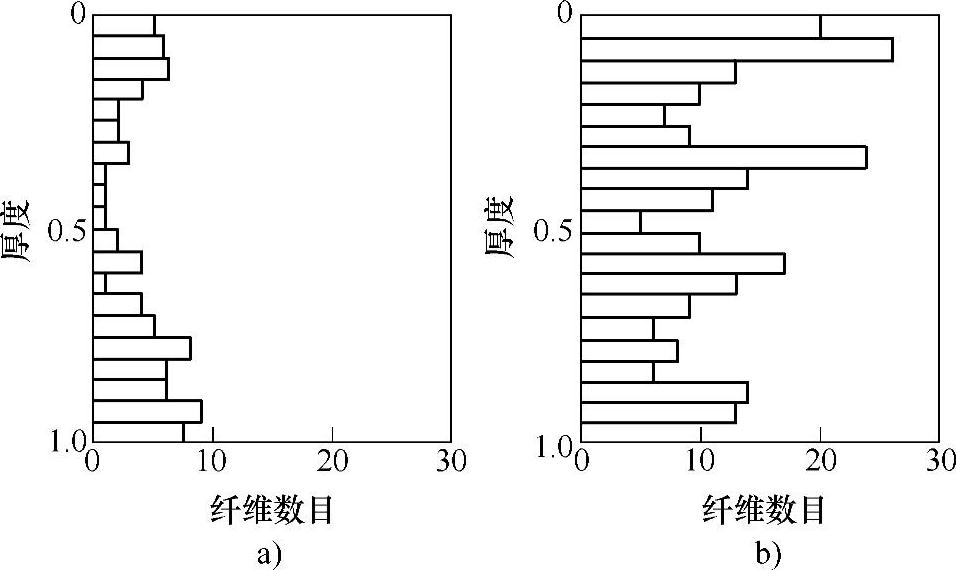

由实验数据可知,玻璃纤维含量愈高,αkl值愈低,而保压压力的提高可增加熔合缝的强度。由于充模熔流的前锋中玻璃纤维含量低于后续源流中的含量,提高保压压力可增加熔合缝区域截面上的玻璃纤维含量。沿着厚度为3.2mm的熔合缝断裂面,割出20个0.16mm宽切片。用偏振光显微镜计数每个切片上的纤维,作纤维数目分布图,见图5-56。由图可知,当保压压力为零时,在厚度方向的两个次表层上,有两个纤维分布的峰值;而在保压压力120MPa时有多个峰值,总纤维数目大增,分布也较均匀。

但是增大保压压力,熔合缝强度仅提高4%,并不理想。关键在于改变熔合缝中纤维取向。已有实验证实,如果在两股熔流相遇瞬间转换保压压力,它们前锋间存在足够的压力差,则会出现图5-54b的纤维取向分布。由高压一方熔体夹带纤维楔入低压一方,使熔合缝处纤维呈交叉分布,熔合缝强度可提高40%。这样20%玻璃纤维增强PC的熔合缝系数αkl可达0.76。通常取得两股熔流前锋不平衡静压的方法是采用多浇口的布置。

图5-56 纤维数目在厚度方向的分布

a)保压压力0MPa b)保压压力120MPa注:除玻璃纤维含量10%、注射压力48MPa外,其他条件同图5-55实例。

短玻璃纤维增强的聚丙烯,其熔合缝强度σw与玻璃纤维的体积含量ϕF,有关系式

式中 σnw——无缝区材料的强度。

此式假定熔合缝中纤维取向垂直所施加的作用应力,并考虑到纤维与基体界面脱黏在断裂之前。其他PA和PC等玻璃纤维增强塑料的熔合缝强度σw均高于式(5-37)的计算值。

从侧浇口注入的熔流,对冲型芯或嵌件生成的流线缝,如图5-37所示。此流线缝内纤维取向平行于从侧浇口进入源流方向,并大致有2~8mm的宽度。此宽度取决于材料、型腔深度和型芯直径。至于圆盘型腔,常以中心处的垂直浇口充模。众所周知,盘内纤维方向按圆周切向扩展流动方向排列。倘若中途遇到型芯,其熔合缝内纤维有偏斜角度。这涉及纤维取向角度的复杂估算。

3.各种塑料的熔合缝性能

熔合缝区域的力学性能与熔流汇合前的经历有关。熔合区的温度、压力和时间等工艺条件对熔合质量也有明显影响。众多材料注射的有缝与无缝试件的对比分析表明,注射成型材料的种类是熔合缝强度系数αkl的决定性因素。表5-6列出了一些塑料的熔合缝系数。

表5-6 各种塑料的熔合缝系数

按熔合缝性能的特征,注射物料大致可分为一下7类。

1)脆性的无定形聚合物。例如PS和SAN的有缝试样在拉伸试验中没有屈服点,断裂表面粗糙,其αkl值低于0.6。

2)韧性的无定形聚合物。例如PC和ABS的αkl值接近1。在拉伸有缝试样时,有颈缩现象和明显的屈服点。

3)结晶型的聚合物。例如PP、POM、PBT和PET的αkl值大于0.8,熔合缝区域的结晶形态、结晶度、晶粒粗细和取向等决定了熔合缝的性能。

4)橡胶增韧的聚合物。例如抗冲击聚苯乙烯和增韧丙烯的熔合缝拉伸强度较高,αkl值为0.85~0.89。断裂伸长率的αkl值为0.30~0.50。熔合区的塑性很差。熔合缝的性能与橡胶粒子的分布和形态有关。

5)颗粒填料充填的聚合物。其熔合缝的强度较差。熔合缝的性能与填料用量和偶合处理等因素有关。

6)短玻璃纤维增强的聚合物。玻璃纤维在熔合缝区域分布密度低,又有垂直流动方向的取向,致使熔合强度差。

7)聚合物的混合物。熔合缝区域的形态差,力学性能低,应用相容剂能得到改善。

熔合缝力学性能测试结果不仅是对有缝注射制品的性能预测评估的依据,也是注射用料性能的重要指标。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。