了解熔合缝的生成原因,将有助于理解熔合机理和分析熔合缝的力学性能。

1.生成原因

注射制品的几何构形复杂,模具型腔内的塑料熔体分离成多股熔流是不可避免的。由于塑料制品的结构需要模腔内设置型芯,有的要安放各种嵌件,有些模具的浇注系统需设计成多浇口,以及注塑件壁厚变化和模具型腔的曲折,都会形成熔合缝。小浇口大型腔,高的剪切速率和低的熔体黏度都会造成熔体的喷射。蛇形的射流会冷固成波状折叠的熔合缝。这种有疵瘢的注塑件应设法避免。熔合缝生成有以下四个原因。

1)多个浇口的浇注系统;

2)模具的型芯和型腔中安放的嵌件;

3)注塑件的厚度变化;

4)熔体在型腔中是束状喷射流。

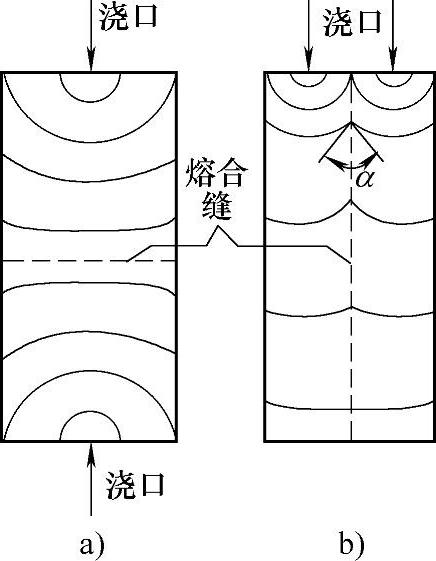

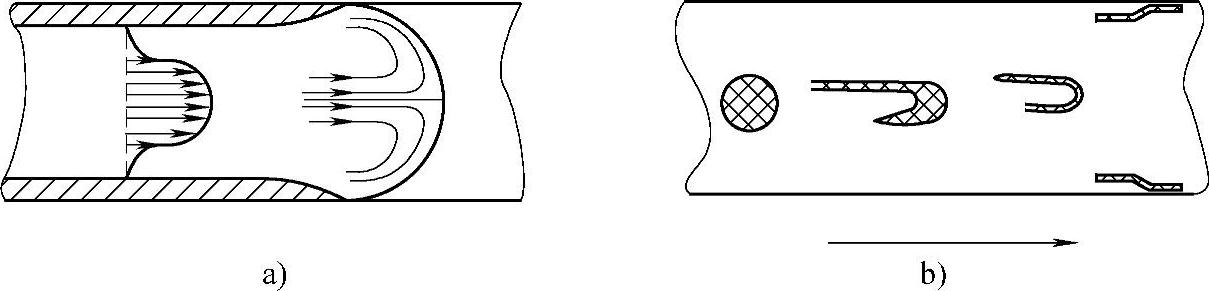

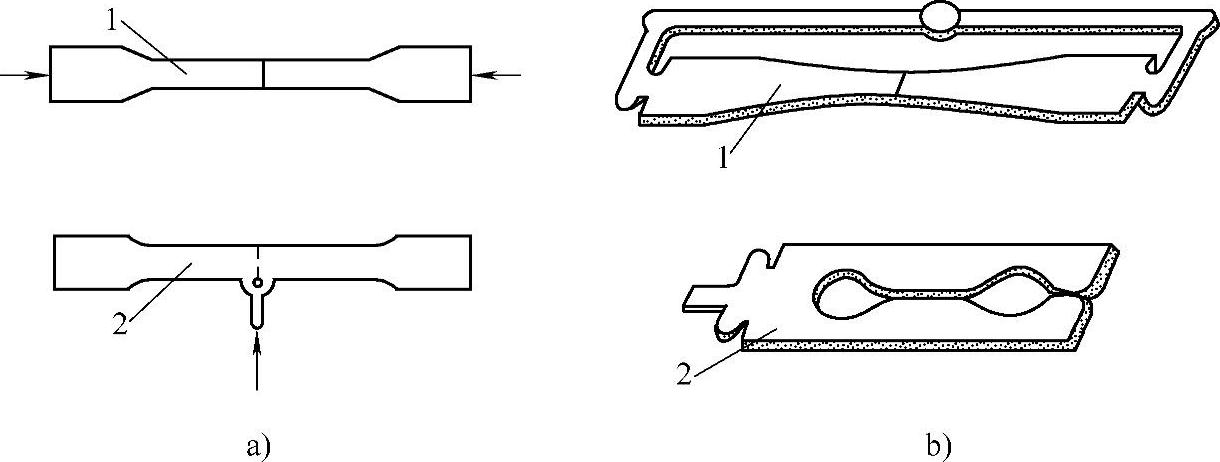

对于较大的复杂型腔,为减小熔体充模的流程比或为其他原因,模具的浇注系统设计成多个浇口。从多个浇口射出熔体可归结为两种形式,如图5-36所示。图5-36a为两股熔流对接汇合,熔合缝的生成速度很快。图5-36b所示为并列两个浇口射出两股料流。此两熔流前锋是圆弧形,相遇时夹角称前沿角α,生成了并合的熔合缝。此前沿角随这两熔流推进越来越大。对于PS熔料,在α=140°~150°时两股熔流合而为一后,熔合缝也随之消失。

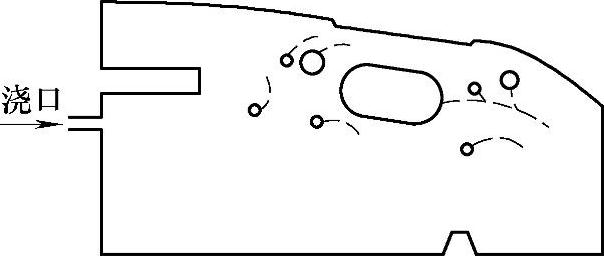

要成型注塑件上的孔,在模具中必须设置型芯。型腔中有时需安放金属嵌件,待充模固化后与注塑件连结成一体。充模熔料行进中冲撞型芯或嵌件被分离成两股,绕道后重新相遇汇合成熔合缝。图5-37所示仪表板上有三个型芯和五个嵌件,会生成八条熔合缝。它们有不同方向和长度。

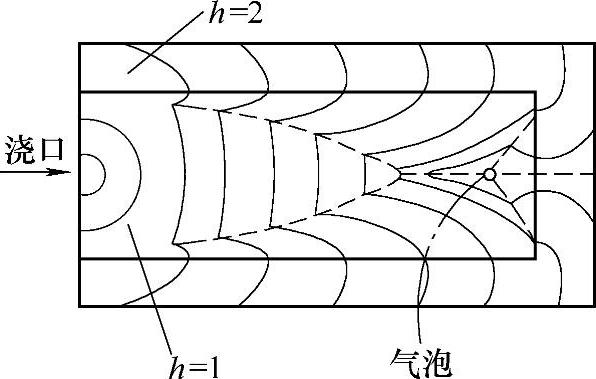

尽管注塑件设计要求厚度均匀一致,但实际上很难实现。注塑件壁厚(型腔间隙)变化会使熔体分离,尔后汇合生成熔合缝,如图5-38所示。图上周边的壁厚是中央的两倍。熔体在厚截面的型腔中流速加快,因此有部分熔体返回,导致了熔合缝生成,并又包裹空气于薄截面上。此外,模具型腔在空间的曲折,也会使熔体分离后又会合,在侧壁上生成熔合缝。

图5-36 注射矩形型腔的双浇口具有的两种类型的熔合缝

a)相对对接熔合缝 b)并列合并熔合缝(箭头为浇口,虚线为熔合缝)

图5-37 仪表板上由于型芯和嵌件生成的熔合缝

图5-38 型腔间隙h变化时熔合缝生成(虚线为熔合缝,末端为所包裹空气)

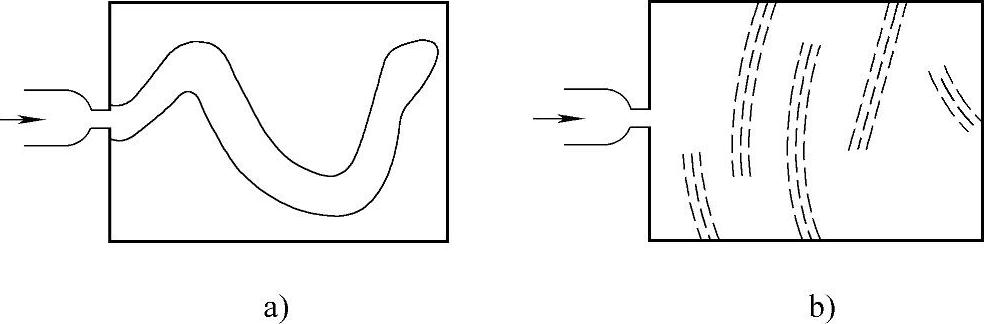

小浇口大型腔,高的剪切速率和低的黏度会造成熔体喷射。喷射的熔体从浇口以蛇形注射到型腔的末端后折叠,冷固后产生波纹状的熔合缝,如图5-39所示。它会形成表面疵瘢等缺陷,力学性能很差,应通过改善注射条件和改进模具设计来避免。

图5-39 熔体喷射造成的熔合缝

a)喷射 b)熔合缝生成

分离熔体在汇合前的流动经历不同,熔合缝可分为热合对接缝和冷合流线缝。在多浇口充模时,模内的多股熔流各行其道后相遇,熔流前锋没有遇到过障碍物,熔合时温度较高,称为热合对接缝。单股熔流在遇到型芯、嵌件或型腔壁面这些低温障碍物后,熔流前锋经冲撞分离成若干股,然后重新会聚熔合。这样形成的熔合缝称为冷合流线缝。对PS料,热合对接缝的强度约是无熔合缝制件的70%;而冷合流线缝的强度只有无缝制件的50%左右。

2.熔合机理

注射过程中塑料熔体以高压、高速射入低温的模具型腔,经过定时的保压补缩然后冷却;熔体充模流动中首先接触冷模壁形成冻结皮层;后续熔体推进在皮层中作喷泉流动,如图5-40所示。芯部流体的速度分布是较扁平的曲线。如同喷泉的熔体前锋不断地将芯部熔体向四周扩展,形成新的皮层,如图5-40a所示。图5-40b中,示踪的着色球体微粒置于推进的熔体里。微粒在充填流动中变形为弧形片状,进入前锋后固化于皮层。

型腔中塑料熔体固化后,按形态和特性可分成表皮层、次表层和芯部。由于流动和冷却状态的不同,它们的密度、残余应力和取向程度有差别。

图5-40 塑料熔体在型腔中的喷泉流动

a)速度分布廓线-熔流前锋 b)示踪球形微粒在充模中变形和变动位置

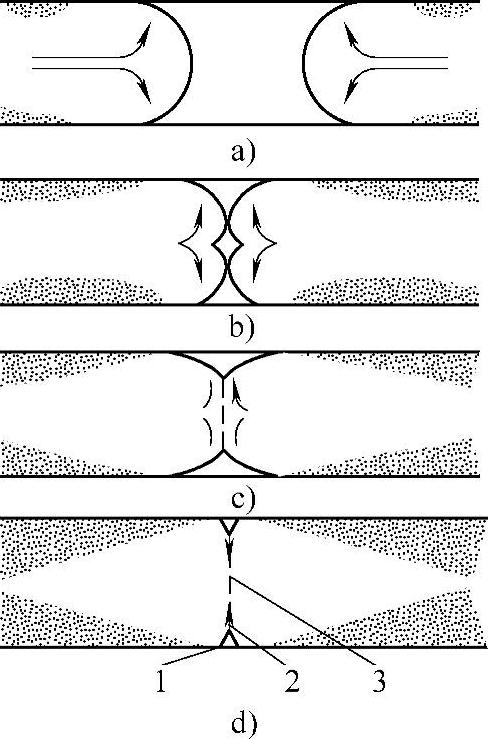

图5-41 熔合缝的形成过程

a)两股源流前锋 b)相遇时的火山口形状 c)熔合扩展流动 d)冷却固化 1—V型缺口 2—弱熔合区 3—强熔合区

熔合缝生成中,有两股对冲的塑料熔体的源流。在流动中温度逐渐降低,黏度增高。这两股熔流的前锋有图5-41所示的熔合成缝过程。两股源流的锋面之间,存在不断被压缩的气体。在它们相遇瞬间,前沿成火山口形状,见图5-41a和b所示。喷泉运动的熔体迅速向四周扩展流动。被压缩气体,甚至还有污染物被赶至模壁后,陷入塑料件表层。由中心向模壁推移熔体受阻后冷却收缩,在固化的塑料件表面形成V形缺口,见图5-41c和d。固化后熔合缝实际上是个三维空间熔合区。熔合缝由表及里分为V形缺口、弱熔合区和强熔合区。

从以上所述熔合过程可知,熔合缝区域的塑料形态结构与无缝区差别很大。

造成熔合缝力学性能较差的原因有如下四个方面。

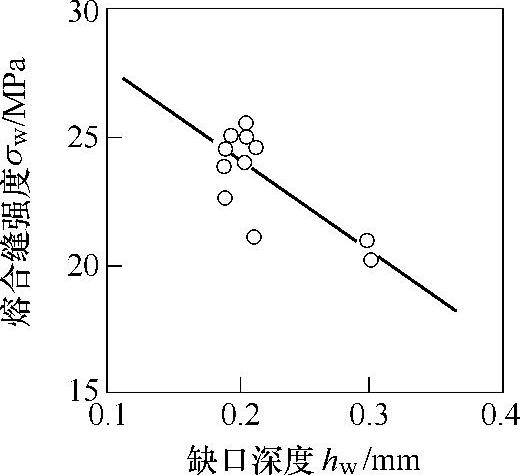

1)注塑件外表层的V形缺口底部通常潜伏着裂纹,在承受载荷时会产生应力集中。该缺口的产生及其形态取决于物料品种、型腔结构、排气程度和工艺条件。用逐次铣削的方法,逐次铣深沟槽后抛光,将试样进行拉伸强度测试,直至断裂强度不再增大,这样可测知V形缺口的深度。测到PS的缺口深hw=0.2~0.3mm,而PC的缺口深hw=0。如图5-42所示,PS的缺口深度越大,有缝试样拉伸强度越差。

(https://www.xing528.com)

(https://www.xing528.com)

图5-42 PS熔合缝的V形缺口深度与拉伸强度

2)两股熔流前沿在对流中,由于喷泉扩展和被压气体作用,分子链取向是无规则的。它们在相遇后向模壁作扩展流动,熔合缝的长分子链取向垂直于充模流动方向。有添加剂的注塑件的熔合缝中,片状或纤维状的填料也是这种取向方向。这使熔合区的力学性能有别于无缝区。

3)熔合区域不完善的熔合,使得熔合缝力学性能较差。两股熔流交汇时的熔合连接程度,取决于分子链扩散和纠缠所需能量的满足。其熔合质量主要取决于加工条件所提供的能量。熔合完善的程度与熔体温度和熔合时间有关。生产中注射工艺条件要求模具壁低温冷却,使固化速率快,熔流前锋在充模中温度下降明显。熔体在厚度方向上存在温度梯度。交汇界面上的空气和杂质,都使两熔流接触后重新扩散和纠缠存在困难。两股熔流界面很难完全消除。

4)对无定形的热塑性塑料,主要通过长分子链取向确定熔合缝区域的形态和力学特性。而结晶型的热塑性塑料,是由晶粒大小、结晶度及其分布确定熔合缝区域的取向。生产中,结晶型塑料的加工条件比无定形塑料的更为重要。

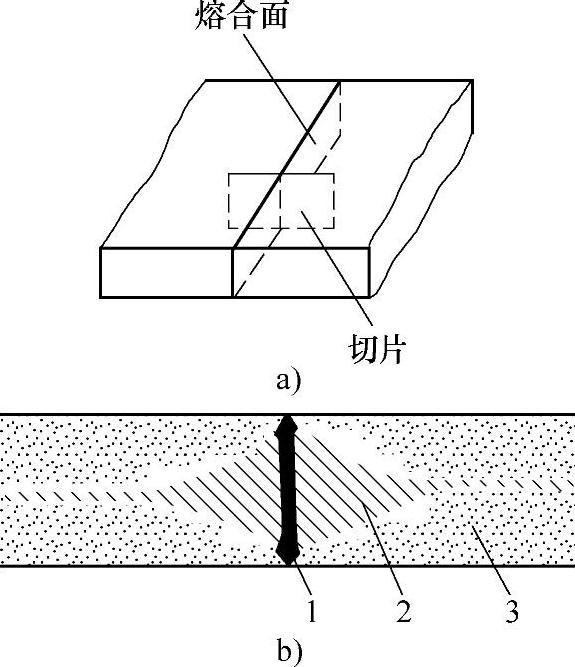

图5-43 熔合缝横截面形态

a)显微镜观察的切片位置 b)熔合缝横截面的菱形模式 1—熔合带 2—菱形区 3—压缩区

以上是对熔体前沿汇合的熔合痕迹的分析。近年来,对各种热塑性塑料,包括结晶型和玻璃纤维增强塑料熔合缝的内部结构形态进行了研究,并借助电子显微镜和偏振光显微镜对如图5-43a的熔合缝横截面切片进行了观察,发现在横截面内分子形态呈菱形分布,如图5-43b所示,可分为熔合带1、菱形区2和压缩区3。在注塑件外围表层有沟槽,伴有裂纹和真空泡等疵点。两股熔流的分子链在熔合带相互扩散、纠缠。其熔合程度和垂直于流动方向的取向决定了熔合缝的强度。由于熔合缝区域是由表及里逐渐固化,压缩包围了冷却较迟的菱形区。该区的分子取向是顺着流动方向逐步转向。该菱形区的发育程度与注射工艺条件密切相关。

3.实验研究

几十年来对熔合缝的实验研究,世界各国已积累了大量实验资料。主要有两类:一类是对各种材料的熔合缝各截面的显微观察;另一类是对各种塑料的熔合缝力学性能进行对比性测试。

目前许多国家都有熔合缝试验型腔模具设计标准。美国的标准试验型腔如图5-44a所示。ASTM D647标准有对接缝和流线缝两种。图5-44b所示为德国常用的对接试样和孔板试样。该注塑孔板试样与钻孔孔板进行流线缝的对比测试。孔板试样,其尺寸为60mm×20mm×2mm,两孔孔径10mm。它的对照试样应是注射成型的无孔板,然后钻削加工相应的两孔。

图5-44 两类熔合缝试样

a)美国标准:1—对接缝拉伸试样2—流线缝拉伸试样 b)德国采用:1—对接缝拉伸试样2—双孔板试样

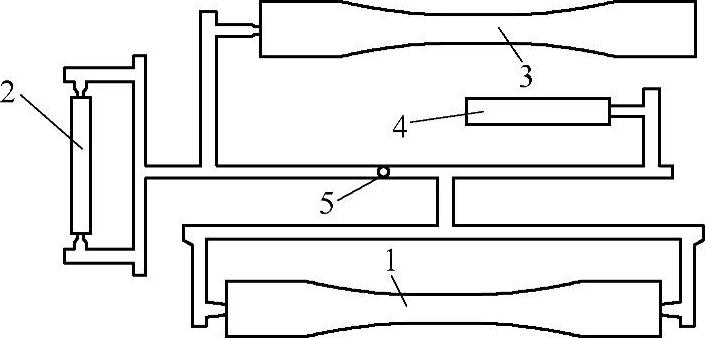

如图5-45所示为一模二套四件、有拉伸试样和冲击试样的注射模。有缝和无缝试样型腔在同一模具中,注射工艺条件相同。各浇口按注射压力相同原则布置型腔,并计算确定流道尺寸。型腔中的试件用推块均匀脱模顶出。

图5-45 有缝和无缝的拉伸和冲击试样的注射模

1—对接有缝试样型腔 2—有缝冲击试样型腔 3—无缝拉伸试样型腔 4—无缝冲击试样型腔 5—主流道

不同的拉伸速度会影响拉伸强度。试验时拉伸夹头速度常用1~5mm/min。冲击试验的冲击速度约为4m/s。

对各种样品进行单向拉伸的实验,可直接进行材料应力应变曲线的测试,着重研究熔合缝的屈服特性,用熔合缝强度与无熔合缝性能对比性表达方法。目前通常采用实验方法确定熔合缝系数αkl,其定义为

式中 σw——有熔合缝试样的力学性能;

σn——无熔合缝试样,对应σw的力学性能;

Ao——熔合缝的截面面积;

A——分子链非联结的截面积。

可以用理论计算方法预测PS物料固化后熔合缝区域内分子链未能联结的截面积,从而确定熔合缝强度,能较好地与实验值相吻合。这说明理论方法已能用于无定形塑料热合缝的强度预测,但计算复杂,并缺乏材料性能数据。

一些简捷的关系式,可帮助掌握熔合强度的一般规律。将PC屑在一定的压力和温度下,置于压铸模中做熔合试验,可得到熔合强度σw与熔合时间t的关系,有

式中 A——与相对分子量有关的参量。

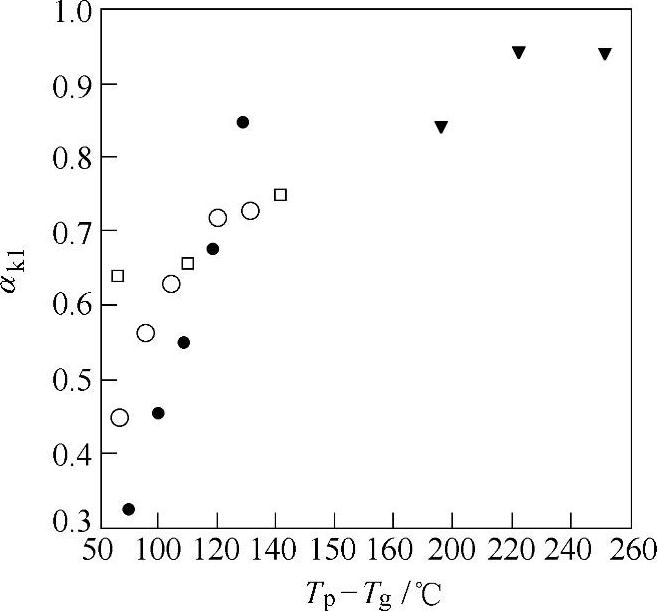

图5-46描述了四种聚合物的熔合缝系数αkl与(Tp-Tg)的关系。其中,Tp是熔体的温度,Tg为聚合物的玻璃化转变温度。PC在注射期间大约有Tp-Tg=150℃。PC分子链重新扩散和纠缠有较充分的时间。而PS有Tp-Tg=100℃,熔合缝强度较差。注意到PP的Tg=-10℃,是在模具温度之下。与一些结晶型聚合物相似,熔体温度波动Tp对系数αkl影响较小。

熔合缝的蠕变断裂和疲劳断裂也被关注。共聚甲醛注射的单浇口和双浇口试样,作蠕变和疲劳的熔合缝性能对比,在50MPa应力作用下,蠕变断裂的αkl=0.28;在40MPa应力下,αkl=0.56。在(1.67~5.0)Hz交变频率下,循环次数105时,疲劳断裂的αkl=0.60;在106次循环下,αkl=0.77。对聚丙烯的对接熔合缝的疲劳测试,熔合缝使注塑件的疲劳性能参数损失约40%。

图5-46 熔合缝系数αkl与(Tp-Tg)关系模

塑拉伸试样:○-PS;●-PC;▼-PP;□-HIPS

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。