本节将讨论注射成型制品产生翘曲变形的原因、减小翘曲变形的途径,介绍翘曲变形的数值分析原理和实例。

1.产生翘曲的原因

在注射成型加工过程中,在模具型腔的熔料流程方向上,压力递减明显。在注塑件的壁厚方向,模壁的骤冷作用产生残余热应力。注射加工使成型的注塑件内的密度分布不均匀,各质点的能量分布不均匀,具有的力学性能在各个方向上有差异。

翘曲变形的原因是注塑件上各方向的收缩率和各处的残余应力不均匀。注塑件的变形大小取决于聚合物材料的刚性。刚强塑料具有较好的抵抗变形的能力。但由于注塑件结构的复杂性,例如壁厚不一致、形体不对称,制件中的残余应力作用不对称、不平衡,在注塑件的刚性不足时,制件出现对原模具型腔形体偏移。

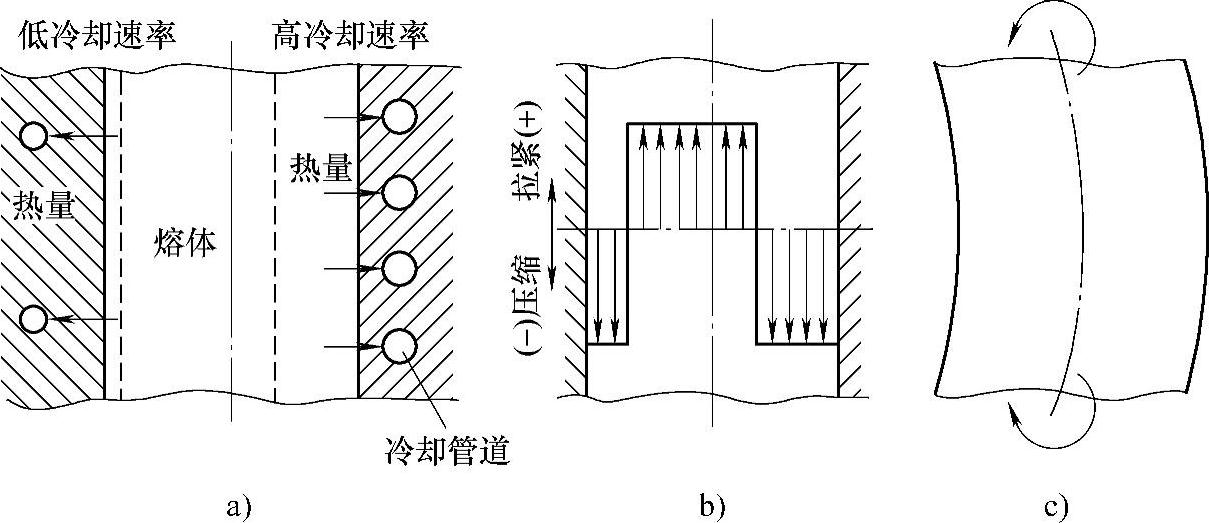

图5-29所示为注塑件壁厚的残余热应力引起翘曲变形。在注塑件骤冷过程中,壁厚的两表面上模壁温度有差异,制件两侧的冷却速率不同,造成壁厚方向的温差残余应力分布不均匀和不对称,在薄片离开模具的约束后,板面方向拉伸力与压缩力不相等,制件的刚性不足以抵抗作用力,薄条试样产生翘曲变形。

图5-29 注塑件壁厚的残余热应力引起翘曲变形

a)不平衡冷却过程 b)成型后的非对称的残余热应力 c)翘曲变形

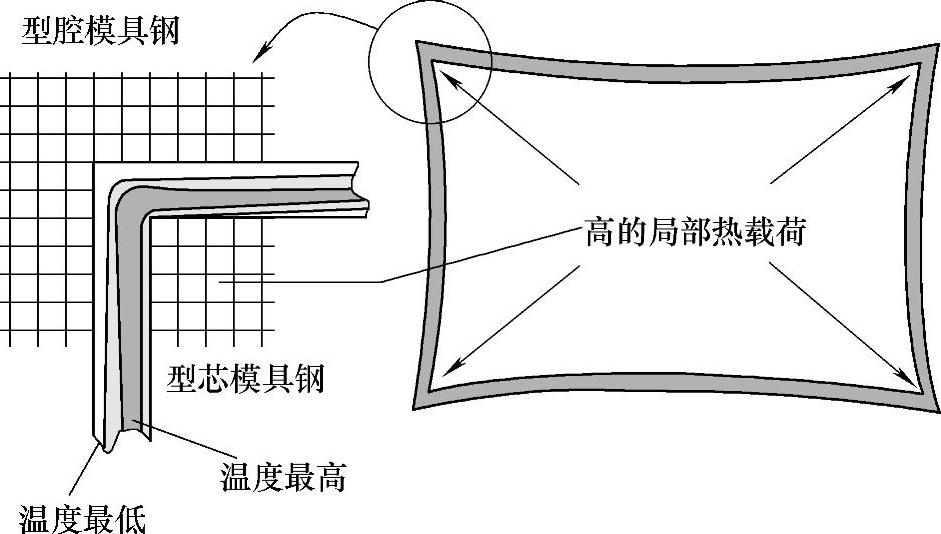

图5-30所示是矩形注塑壳体的翘曲变形。由于型芯散热慢,温度较高,壳体的内拐角处难以冷却;而型腔壁的温度较低,壳体外表面及转角处的冷却速率快,成型注塑件四侧面出现凹曲变形。

2.减小翘曲变形的途径

如前所述,5.1.1取向一节中“聚合物取向与注射成型”;5.1.2残余应力一节中“注射工艺条件的影响”;5.1.3体积收缩及p-V-T的关系一节中“注射工艺条件的影响”,这些小节中,凡是能减少注塑件取向、收缩和残余应力的注射工艺的举措,都能减小制品的翘曲变形。这里在塑料材料、注塑件设计和注射模设计三方面,强调减小翘曲变形的途径。

(1)塑料材料 无定形塑料的成型收缩率比结晶型塑料要小,通常小于1%,结晶型塑料大都在2%左右。它们成型的注塑件在各方向上收缩率的差异也大些。结晶型塑料注塑件的翘曲变形也大些。另一方面,聚合物材料愈刚强,其注塑件的翘曲变形较小。

(2)注塑件设计 注塑件不能单纯依靠增大壁厚来提高刚性,而应该采用加强肋、曲面、翻卷和凸台等结构设计方法。为减少翘曲变形对于注塑件设计有三条原则。

图5-30 矩形注塑壳体的翘曲变形

1)注塑件形体以一致壁厚的板件组合而成。

2)注塑件形体结构要对称。

3)注塑件壁厚的转角处应有较大圆角。

(3)注射模设计 浇口的位置和浇口的数目是减小翘曲变形的重要因素。在厚壁处设置浇口,便于塑料熔体传递压力,反之,在薄壁处开始浇注,最后充填厚壁间隙,必须提高注射压力和保压压力才能压实,使得注塑件上残余应力增大。而且,从浇口始的流程比不宜太大。对于大型制品必须采用多个浇口,各浇口充填的流程比应该大致相等。

冷却系统的设计和效果是减小翘曲变形的另一重要因素。注射模型腔各位置模壁温度不均匀,会造成注塑件各部位冷却速率差异。贴近冷模壁的熔料冷却快,反之凝固慢,使塑料板件在壁厚方向的残余应力分布对中央面不对称,形成薄板注塑件翘曲变形。另一方面,熔体从浇口开始的充模流程中,浇口附近保压充分、取向明显、物料致密;而流程的末端,充模熔体的温度下降,压力传递差,因此,该位置的密度低,收缩率大,也会造成制品翘曲变形。传统的冷却系统设计,采用局部位置加强冷却,又在局部位置避免冷却,来布置冷却管道。但设计困难,效果不够好。

3.翘曲变形数值分析简介

计算机辅助注射成型的注塑件翘曲变形的预测,对保证制件的质量有重大意义。1978年国外推出首套用于注射成型流动充填阶段的模拟软件Moldflow,后来发展了对注塑件的冷却和收缩的数值分析。几十年来伴随着聚合物性能测试技术的发展;有限元理论和技术的提高;计算机技术硬件和软件的发展,直到本世纪初才实现了翘曲变形的模拟分析。本小节以简单的几何模型概略介绍翘曲变形的数值分析。

(1)简单的几何模型求解

以矩形截面一侧浇注的塑料条为几何模型,介绍非对称的残余应力和不均匀的热应力的变形计算式。

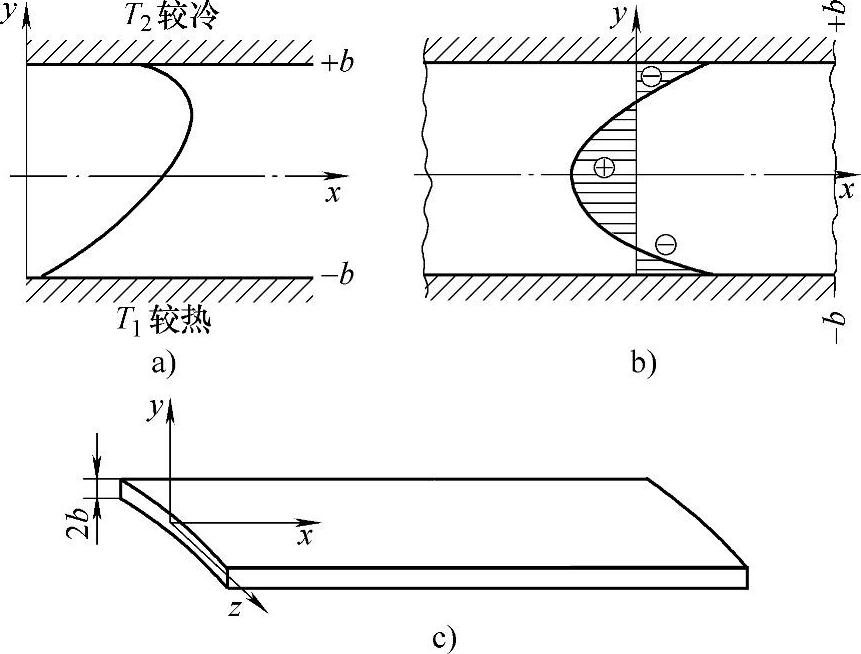

塑料熔体在模具型腔中充模流动的不稳定性,在模具壁面间冷却速率的不均衡;或者是注塑件壁厚不均匀和形体不对称,都会产成残余应力分布对于弯曲的中性层或轴线不对称。脱模后必将产生翘曲变形。图5-31所示为壁厚2b,宽度a和长度l的注塑条。由于型腔的上下壁面温度有差异,壁厚方向的压力大于拉力,产生在y方向的弯曲变形。

图5-31 非对称的残余应力分布导致注塑条翘曲

a)注塑条在壁厚方向的温度分布 b)残余应力分布 c)引起矩形条在y方向的弯曲变形

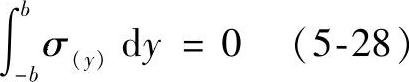

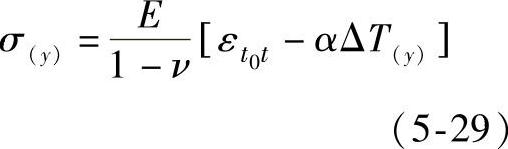

图5-31所示的残余应力分布对x轴不对称,引起注塑条的弯曲变形。壁厚方向应力分布σ(y)应该满足如下的平衡方程:

或中的应力与应变有如下关系

式中εt0t——板条对于型腔的总收缩率;

ΔT(y)——板条壁厚y方向温度差;

α——塑料的热膨胀系数;

E——材料的拉伸弹性模量;

ν——材料的泊松比。

应力分布产生的弯曲力矩:

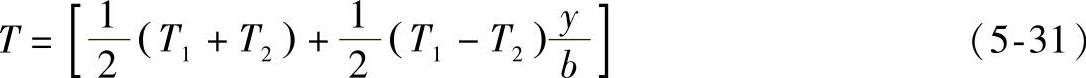

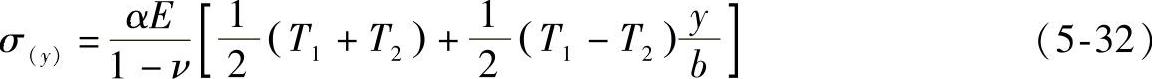

如果注塑件的收缩被模具的壁面约束,则式(5-29)中εt0t=0。这种情况下残余应力主要是模壁的冷却作用造成的。不均匀的模壁温度会引起注塑件的翘曲变形,可用式(5-28)~式(5-30)计算。其中沿制件壁厚方向温度场各层的温度:

将式(5-31)和式(5-28)代入式(5-29),可得沿制件厚度的应力分布

将式(5-32)代入式(5-30),可得致使弯曲变形的热力矩

(https://www.xing528.com)

(https://www.xing528.com)

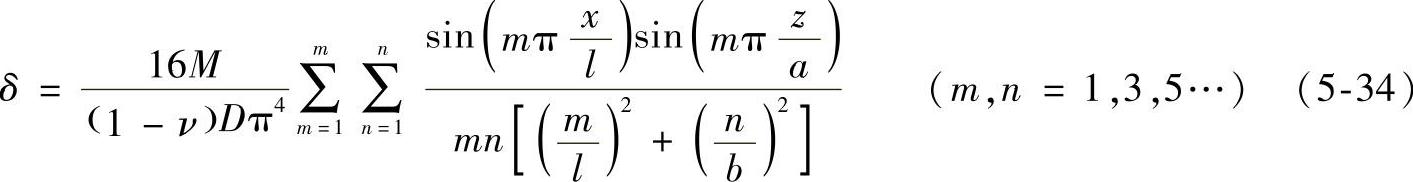

这个由于不均匀的模具温度造成的热力矩使注塑件翘曲变形,对于简支梁几何模型可得到弯曲挠度

式中

当a=l为方板时,可得最大的弯曲挠度。

注塑件是薄壁板的组合结构,需要将薄壁壳体分解成多种几何模型。除矩形板条的几何模型外,还有圆盘板、壁厚转角和加强肋等几何模型。

(2)翘曲分析方程简介 翘曲分析方程是针对薄壁板壳结构注塑制品的,又能集成注射成型各阶段的分析数据。考量注塑件材料的各向异性和温度影响,各项应力与应变关系综合为

式中 {σ}——应力矢量;

[D]——刚度矩阵;

{εe}——边界载荷下的应变矩阵;

{α}——热膨胀系数;

ΔT——注塑件表面的温度差;

{εP}——收缩引起的应变矩阵;

{σi}——由剪切流动引起的初始应力。

要实现翘曲分析,需完成下述前置数值运算。

1)对模具和注塑件进行温度场分析。计算模具型腔表面和注塑件壁厚上下表面的温度及温度差。注塑件的温度场通过热传导方程有限差分法计算。

2)对注射成型的流动充模过程进行数值分析。计算熔体的温度、型腔的压力、流动流速、剪切速率与剪切应力及分子取向。

3)对注射成型的保压压实过程进行数值分析。计算型腔内的压力和温度的分布,以及注塑件的密度分布和容积收缩分布。

4.翘曲分析实例

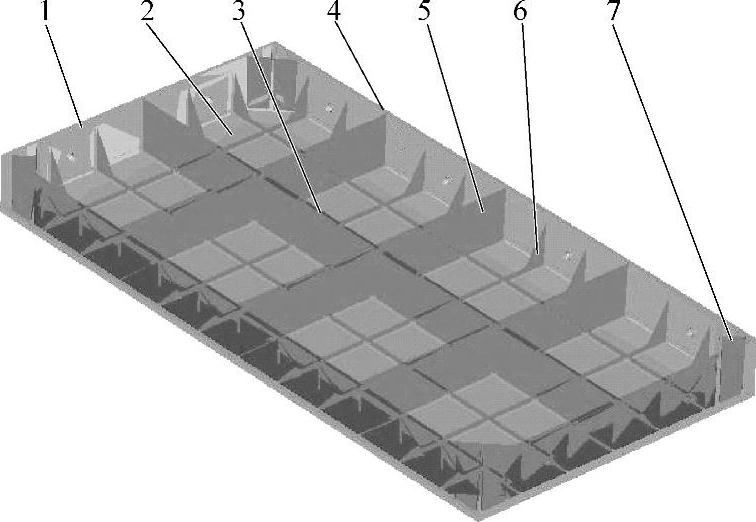

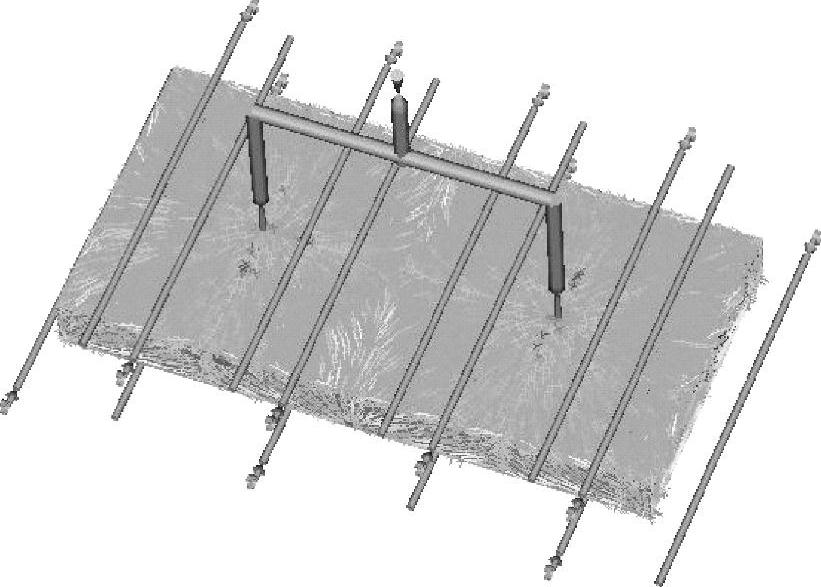

本例用短玻璃纤维增强PP注射成型建筑模板分析翘曲变形。建筑工地浇灌混凝土需要大小各种模板,这里介绍其中一副注射模,如图5-32所示。模板面积为300×600mm;塑料模板质量为1510g;面板壁厚4mm;侧板厚4.2mm;纵隔板厚3.2mm;横隔板厚2.5mm;边角肋为2.5~3mm。

图5-32 玻璃纤维增强PP建筑模板(反面)

1—短侧壁 2—模板面 3—纵向隔板 4—长侧壁 5—横向隔板 6—加强肋 7—三角肋

要注射成型数公斤的玻璃纤维增强塑料模板,存在两方面的技术难题。一方面,短玻璃纤维充填的塑料熔体黏度高,注射困难。用较成熟的热流道技术,让浇注流道中塑料熔体保持熔融状态,便于压力传递。只要流道直径和喷嘴数目合理,能够流动充满型腔。另一方面,短玻璃纤维增强的成型模板常有明显翘曲变形。塑料分子链和短玻璃纤维在流动中形成的取向,使模板各部位和各方向收缩不均匀。脱模后冷却固化模板有翘曲变形。因此,必须优化注射过程,限制翘曲量。本案例用CAE分析软件,从喷嘴浇口数目、喷嘴位置、制件设计和塑料材料四方面分析与翘曲变形的关系,保证玻璃纤维增强塑料制品注射成型成功。

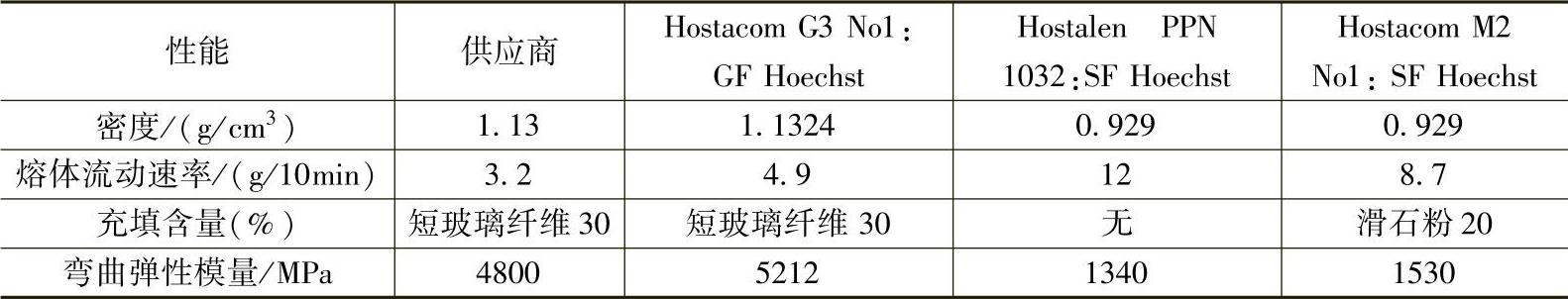

运行注射成型CAE分析软件时,有些材料供应商不能提供流变曲线和P-V-T状态曲线等性能数据,只能在软件的材料数据库中选用性能相近的国外企业生产的材料牌号。表5-1,列有短玻璃纤维增强PP注塑料主要性能的比较。在塑料熔体充模和模板的翘曲分析中,调用数据库中Hostacom G3 No1:GF Hoechst的性能数据,其P-V-T状态曲线如图5-28所示。PP塑料(Hostalen PPN 1032:SF Hoechst)的P-V-T状态曲线如图5-27所示。

表5-1 各种聚丙烯PP注塑料

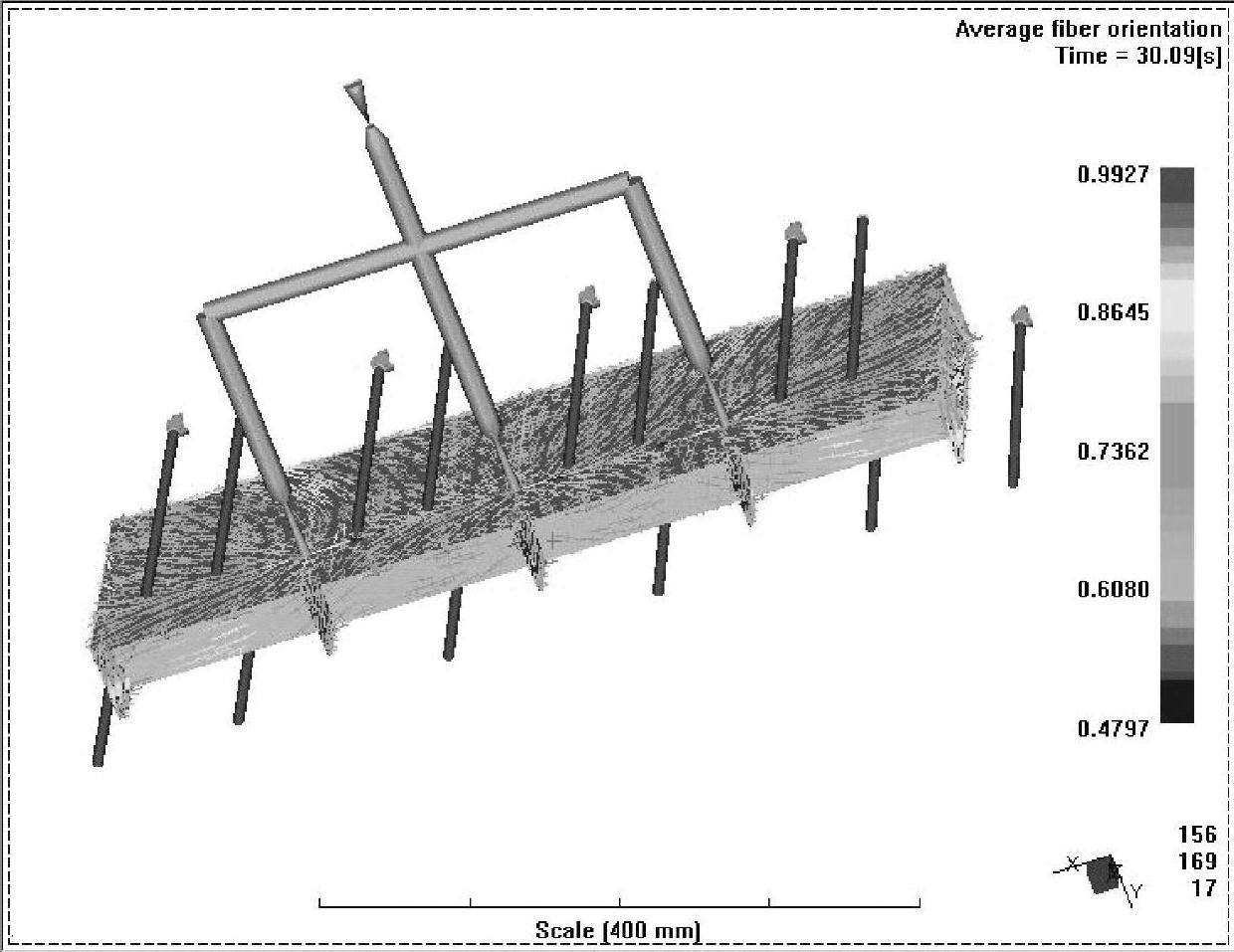

(1)增加喷嘴浇口数目减小翘曲 运行CAE分析软件,可决定热流道喷嘴数目,保证熔体顺利流动充模。中等黏度熔料、面积300×600mm的模板常用双喷嘴。但短玻璃纤维增强的高黏度熔料,如图5-33所示熔体取向,两股料流前锋在模板中央形成熔合缝,短纤维排列方向一致。由于模板采用纵横正方形隔板结构,塑料熔体在隔板间隙中被引流。在模板的中央,塑料分子链和玻璃纤维被横向取向。在熔合缝区的材料强度只是非缝区的0.6~0.7。模板翘曲变形时,中央的弯曲挠度最大。因此,造成从长边的两侧壁引起模板中央开裂。

为防止模板中央开裂,改善熔合缝强度,此模板用三喷嘴注。如图5-34所示,注射模板的平均纤维取向趋于改善。增加的中央喷嘴缩短了每个喷嘴注射流程,保证模板四角和侧壁的熔体充填,改变了熔合缝分布。熔合缝位置偏移,模板翘曲明显减小。

图5-33 玻璃纤维增强PP模板双喷嘴时熔合缝区的取向

图5-34 玻璃纤维增强PP正向注射模板的平均纤维取向(剖切)

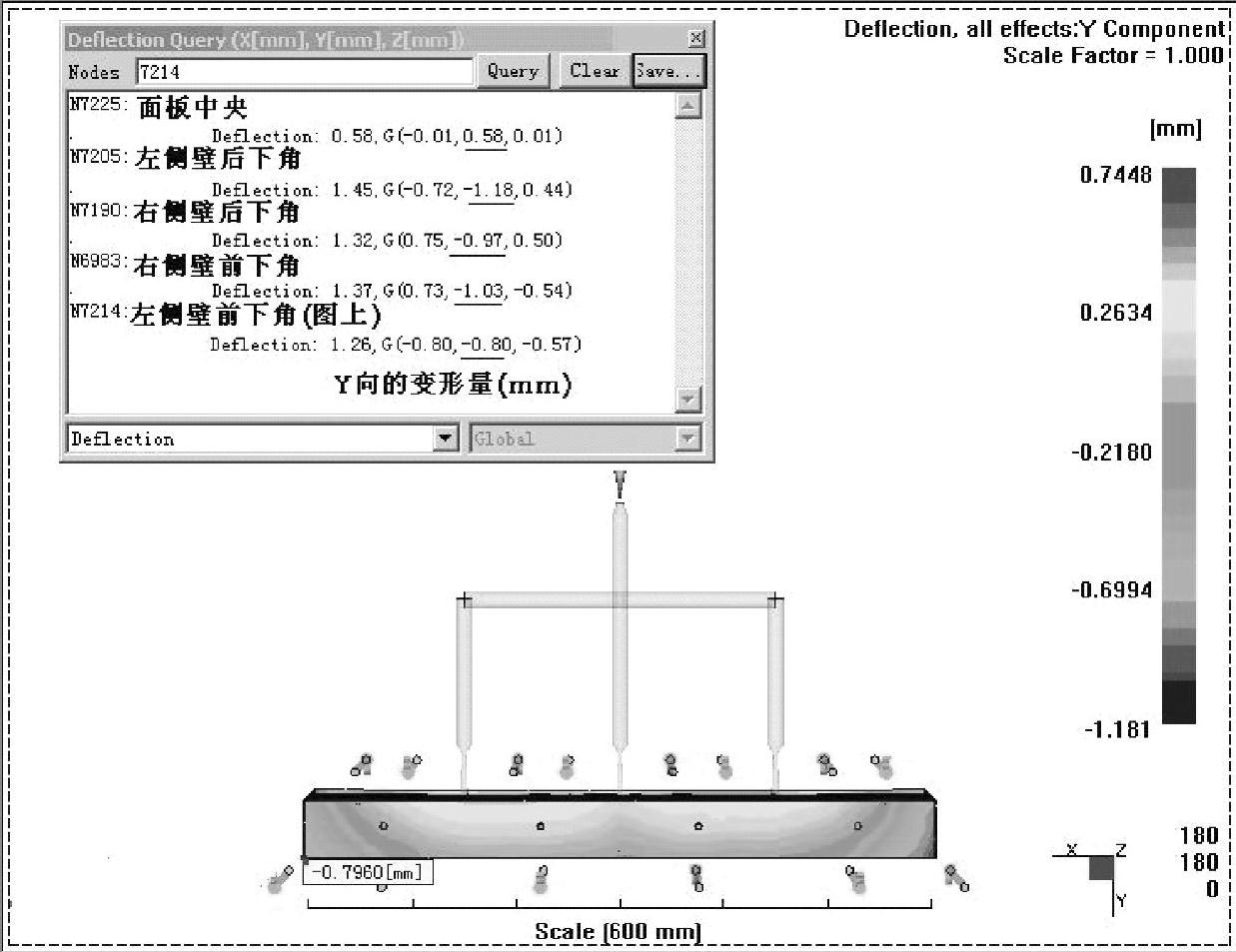

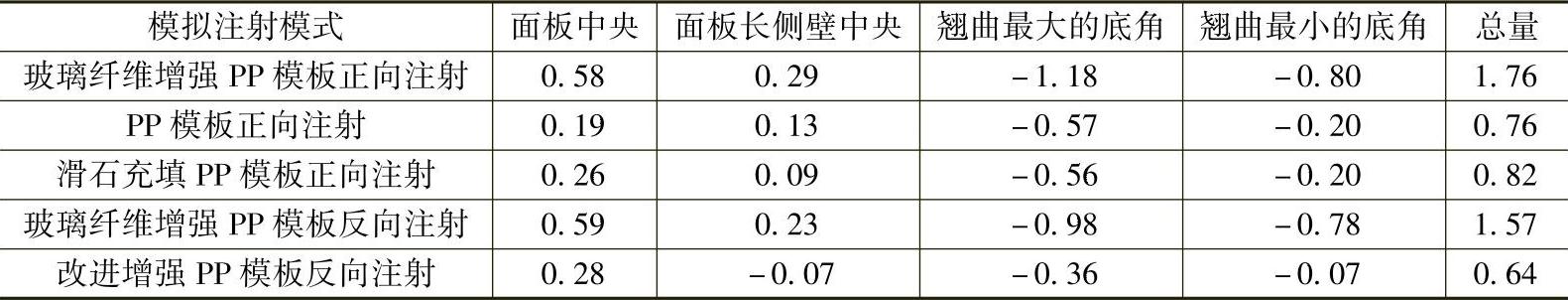

模板注射成型后放在机床的工作台上,实际测量的平面弯曲变形量2.5mm。对此模式用分析软件,做了流动-翘曲分析。翘曲模拟的最大变形挠度为3.23mm,相对于实测,误差在25%以内。翘曲分析没有冷却分析过程和数据,变形量的误差较大。再进行冷却-流动-翘曲分析,考虑冷却对翘曲的影响,改善了模拟注射的工艺条件。如图5-35所示,平面弯曲变形量,即y方向面板中央翘曲量为0.58mm,底面下角变形量为-1.18mm,总量达到1.76mm。说明翘曲分析时,冷却分析过程对数据影响很大。

(2)改进喷嘴浇口的位置减小翘曲 同样模板300mm×600mm,翻转在注射模中的位置。三喷嘴布置在模板的反面,见图5-30中纵向隔板与横向隔板的十字交叉处。表5-2所列玻璃纤维增强PP模板反向注射,进行计算机模拟的y向翘曲量,玻璃纤维增强建筑模板翘曲量减小10%,仅为1.57mm。这是由于利用隔板和加强肋作熔体流动的通道,流料较为畅通,取向有所改善。另外,模板在模具中反置,在模板的表平面上就没有三个喷嘴浇口的料柄。

图5-35 玻璃纤维增强PP正向注射模板的翘曲变形量

表5-2 五种状态注射模板计算机模拟的y向翘曲量(单位:mm)

(3)改善结构设计减小翘曲 模板结构设计不合理,是造成模板弯曲翘曲的主要原因。对于模板的材料分布中性平面,上下材料的分布,很不对称。对于短玻璃纤维增强塑料注射成型的矩形板材,沿纤维排列的纵向收缩率,小于垂直纤维的横向收缩率。注射成型的实验试条,纵向收缩率为0.3%,横向收缩率为0.6%。由于塑料熔体充模流动决定了纤维的取向;又由于对纵横中性形面,材料收缩不平衡,造成了双向弯曲。其中以长纵向的弯曲翘曲为主。

改进设计的建筑模板,增加了底板与面板对称,模板外形尺寸和总高不变。注射模采用纵横两个方向侧向抽芯,提高了长边的弯曲刚度和整块模板的刚性。采用三喷嘴热流道系统反向注射模板。以同样短玻璃纤维增强材料和注射工艺,计算机预测y向模板工作平面翘曲总量0.64mm(见表5-2所列)。模板工作平面四个底角基本一致,中间凹陷0.6mm左右,可获得尺寸精度和稳定性良好的塑料模板。如果增加纵横向隔板和引流筋条,还有减小翘曲量的可能。但是,注塑件重量增大,注射模的结构复杂。

(4)塑料材料对翘曲的影响 为了探索减小玻璃纤维增强建筑模板翘曲量的方法,对300mm×600mm模板用聚丙烯塑料注射。热流道喷嘴正向浇注不变,计算机模拟的翘曲的总变形量仅为0.57mm+0.19mm=0.76mm,详见表5-2所列。翘曲的总变形量,用面板中央和最大的底角翘曲量之和相叠加。PP注射模板翘曲的总变形量比玻璃纤维增强模板的要小得多。如果用充填20%滑石粉的PP注射,模拟的翘曲总变形量为0.82mm,使纯PP注射模板的翘曲量略大些。说明短玻璃纤维增强的注塑件的取向和各向异性最为明显。各方向的收缩率和各处的残余应力不均匀决定了翘曲变形量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。