注塑件内残余应力存在导致了制品的不稳定,直接影响注塑件内在的物理和力学性能,破坏了外观质量,也引起了形状和尺寸误差。残余应力所导致的翘曲变形、应力开裂、发白和银纹等质量问题困扰着注射生产。因此,对残余应力的研究,是注射加工工艺的重大课题,也是拟定最佳注射工艺的依据。

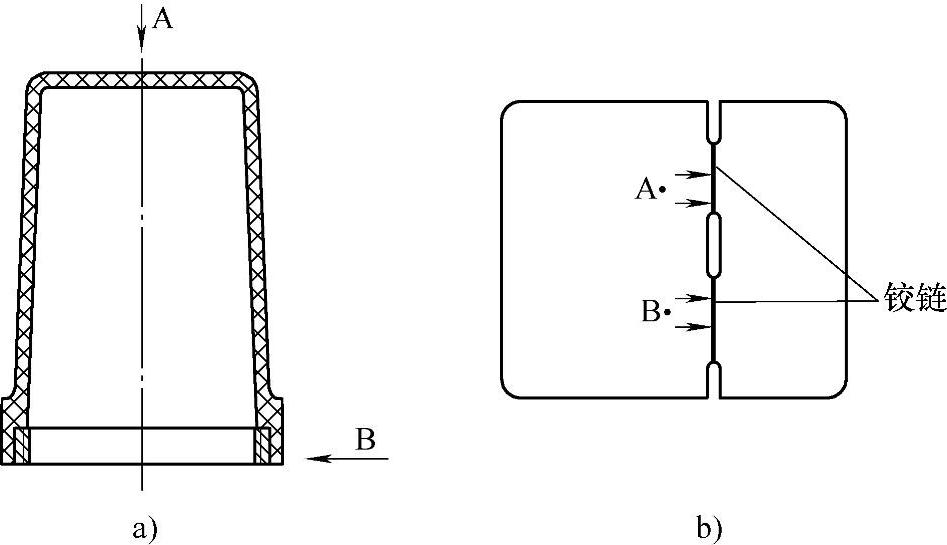

图5-13 信号灯和铰链

a)提高信号灯嵌件连接强度 b)保证塑料铰链疲劳强度

1.残余应力的组成和分布

注塑件中的残余应力是由残余流动应力和温差残余应力组成的一种内应力。塑料熔体不稳定的充模流动,在充模和保压阶段,物料受到高剪切应力的正应力作用,诱导了隐藏在注塑件内的残余流动应力,使固化后注塑件具有取向形态与各向异性。由于注射模具温度的不均匀,更因为模内注塑件迅速冷却,在温差作用下诱发了注塑件内的热应力,成为温差残余应力。另一方面,由于塑料材料的黏弹性,注塑件在成型和使用过程中内应力有松弛现象。

要严格区别注塑件中的残余流动应力和温差残余应力是很困难的。但通过对试样的热处理和不同的测试手段,还是可以大致分别测得这两种应力的大小和分布。

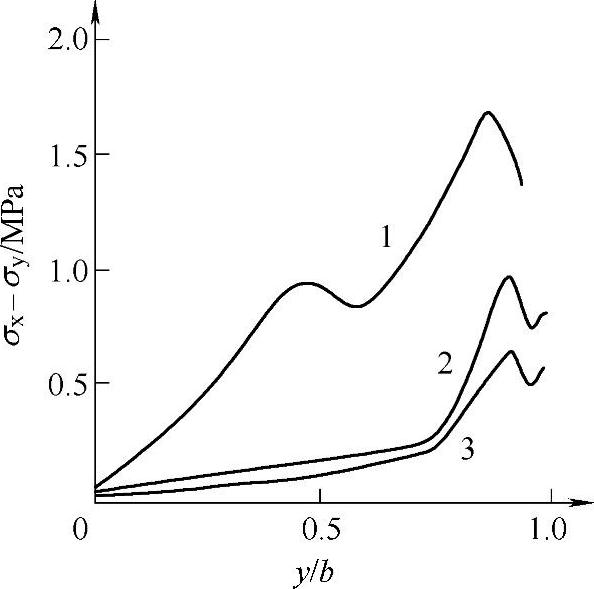

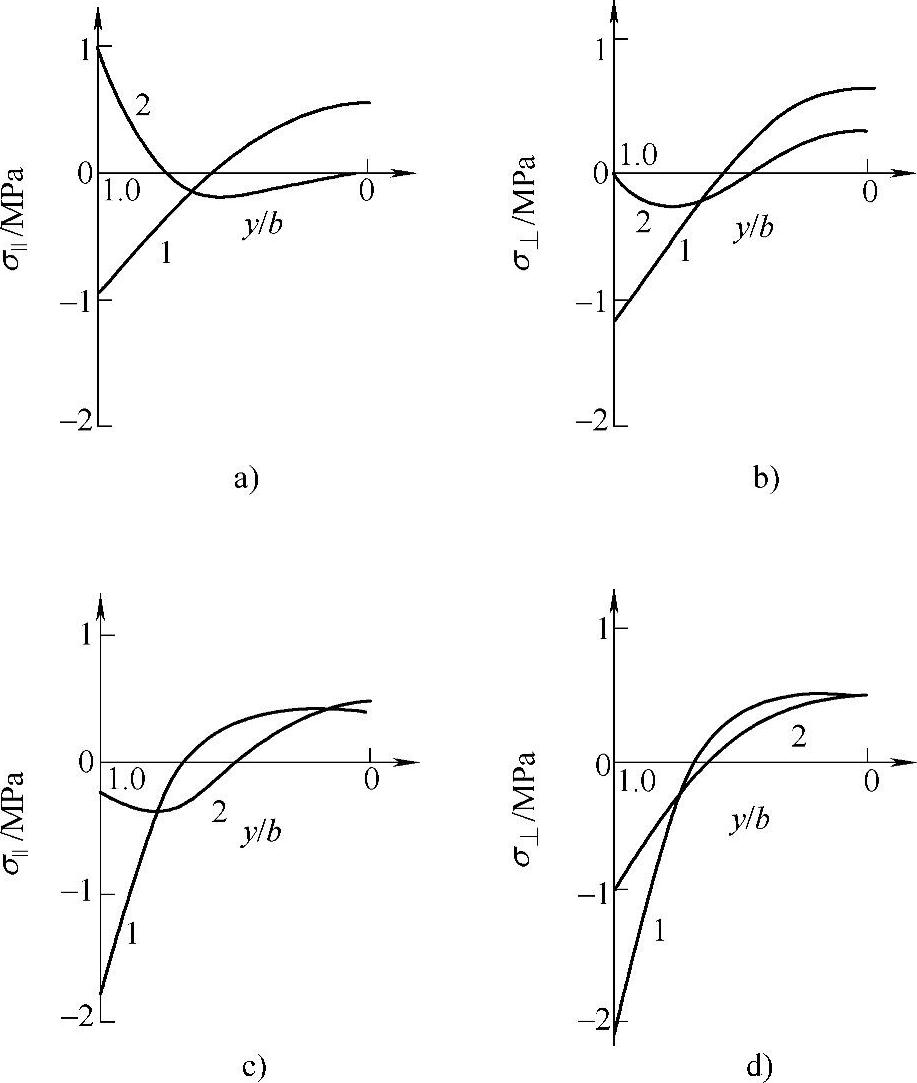

图5-14 在浇口附近PS试样条厚度方向残余流动应力的分布

b—注塑件的二分之一厚度 1—试样W×2b×L=51mm×2.54mm×480mm,Tm=60℃,Tc=210℃,v=0.56m/s 2—试样W×2b×L=76mm×3.81mm×456mm,Tm=60℃,Tc=215℃,v=0.71m/s 3—试样W×2b×L=76mm×3.81mm×456mm,Tm=40℃,Tc=224℃,v=0.36m/s

(1)残余流动应力

对于透明塑料可用光的双折射法测得残余流动应力。图5-14是PS在厚度方向残余流动应力(σx-σy)的分布。残余流动应力为聚合物熔体在制品厚度尺寸的模隙内喷泉流动所致,均为拉应力,两表层的拉应力最大,芯部最低。

PS注塑件在浇口附近,厚度的次表层可测得最大残余流动应力为2MPa左右。熔体温度Tc和充模速率v对残余流动应力影响最大。模具温度Tm提高有利降低取向程度,但并不显著。

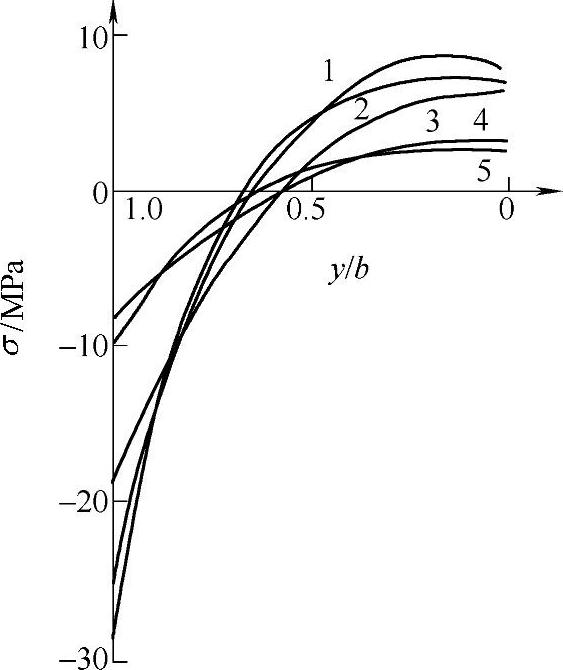

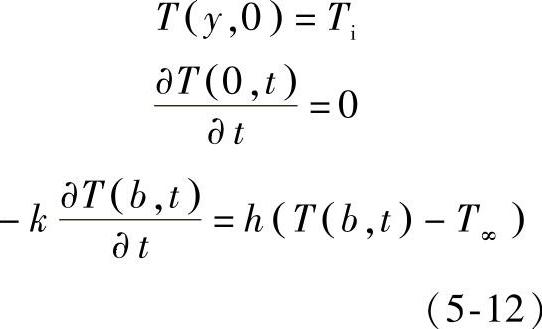

(2)温差残余应力 将注塑件加热到初始温度Ti,然后骤冷到浸浴温度T∞。这样排除了残余流动应力后,一般用去层法来测得该注塑件的温差残余应力。图5-15所示为PMMA和PS在注塑件厚度方向的温差应力分布曲线。注塑件厚度方向的温差残余应力呈抛物线分布。表层是压缩应力,向中性层降低,至芯部为拉伸应力。通常是最大压缩应力大于拉应力。应力大小主要取决于物料品种和浸浴冷却温度。初始温度的影响较小。增加注塑件厚度,对表层的压缩应力影响不大,却提高了芯部的拉伸应力。对其他物料,如PC、PPO(Noryl)、PA的骤冷条的测定和预测计算,大多数物料温差残余应力的最大压缩应力为20~30MPa,芯层的拉伸应力在7~10MPa之内。

图5-15 PMMA和PS骤冷试样条在厚度方向的温差残余应力分布曲线

1—PMMA 2b=3mm,Ti=170℃,T∞=0℃ 2—PMMA 2b=3mm,Ti=130℃,T∞=0℃ 3—PMMA 2b=3mm,Ti=170℃,T∞=22℃ 4—PS 2b=2.6mm,Ti=150℃,T∞=23℃ 5—PS 2b=2.6mm,Ti=130℃,T∞=23℃

图5-14和图5-15中PS的残余流动应力与骤冷条的温差残余应力相比较,两者的单值最大应力值分别为1.8MPa与9MPa。流动残余应力相比之下是较小的。若远离浇口则两种应力相差更大,残余流动应力比温差残余应力要小一个数量级。从温差残余应力大致可预测注塑件的翘曲变形程度。目前,理论预测和计算机模拟注塑件的残余应力分布,通常将残余流动应力与温差残余应力分开处理,然后简单叠加。

2.去层法测量残余应力

从20世纪五十年代开始,就进行了塑料制品残余应力的测量。测量方法很多,有环境应力开裂法、钻孔法、表面硬度法、去层法、应力松弛法、光弹性的双折射法等。目前资料表明,去层法能很好地适用多种品种聚合物材料,足以测定各种形状制件的残余应力分布。其测量误差可控制在5%~10%之内。

1951年,Bell电话公司实验室的R.G.Treuting和W.T.Read,创始用去层法测定锡磷青铜冷轧弹簧片的残余应力分布根据去层后试样的弯曲曲率,计算各层的残余应力。直到20世纪七十年代,才开始用去层法分析骤冷注塑件的温差残余应力分布。

具有残余应力的自由状态试样,每个截面上的内应力处于平衡状态。去除了有内应力的一层材料后,会留下不平衡应力。当外约束撤去后,去层后试样因储存在内部的不平衡内应力而变形。此时的变形力与该层的残余应力大小相等,方向相反。但需注意,去层法是利用刚性材料的弹性,而塑料具有黏弹性,测试过程中存在松弛与蠕变,还存在切削力及环境条件的影响。

注塑件试样的长度与宽度之比应大于6,诸如60mm×10mm×5mm、150mm×25mm×6mm等,以避免试样尺寸对曲率的影响。用铣削方法,每次最好铣去0.03~0.05mm。卧铣铣削会引入更多的拉应力,立铣铣削会使表层引进压应力,以立铣为好,且应采用高速铣床。可用黏性胶带将试样固压在铣床工作台上,尽量避免将去层切削时的干扰留下,确保铣削表面不能有熔融现象。去层后的变形试样可利用光束在凸圆弧上的反射来测得曲率。

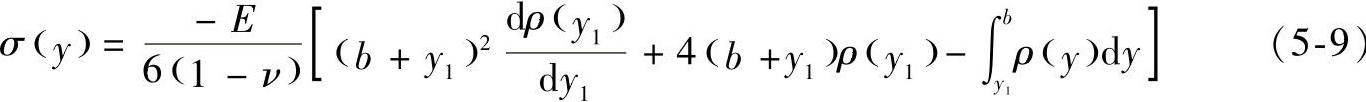

假定理想试样在(x-z)截面上的内应力分布为常量,仅在厚度上有残余应力变化,也没有应力集中区域,去层后产生线性的纯弯曲,如图5-16所示,其内应力σ(y)=σx(y)=σz(y),而曲率ρ(y)=ρx(y)=ρz(y),则各层上的内应力可用下式求出

式中 σ(y)——各层上的残余应力;

y=±b——原始试样的上下表面;

y=y1——去层后y方向的新表面位置;

ρ(y)=ρx(y)——长度x方向的各层曲率;

E——试样材料的弹性模量;

ν——试样材料的泊松比。

广义的去层法测试可用于各向异性的式样,分别测得ρx(y)和ρz(y)两个方向的曲率,然后综合计算在x方向各位置的σx(y)的应力值。

图5-16 去层法测试试样的几何参量

已经用去层法直接测量注塑件的残余应力。先用各种工艺条件注射较大面积例如110mm×110mm、各种厚度的成组注塑件,然后从浇口附近到料流末端的几个位置,割得较小试条例如50mm×10mm,这样可测得各位置在各工艺条件下,残余应力在厚度方向上的数值和分布,从而研究注射工艺对残余应力的影响。除了特殊的工艺条件和浇口附近位置,一般情况下残余应力的分布和数值跟骤冷注塑件的温差残余应力相近。

整个测试过程必须考虑到应力松弛。制得试样与铣削去层之间的时间越短越好。注塑件去层后,一般三天后再测量曲率,以使试样弯曲达到平衡位置,必要时要用时间量进行松弛修正,用下式得到当时的曲率。

ρ(y1,t)=ρ1(y1,0)+ρ2(y1,t) (5-10)(https://www.xing528.com)

式中ρ1(y1,0)——为铣削到y1层时的瞬时曲率;

ρ2(y1,t)——经过时间t的附加曲率。

去层法也因此被用来进行松弛的研究。此外,去层法也可测知密度在试件厚度方向的分布。

3.注射工艺条件的影响

这里从试样的残余应力分布曲线图来说明注射工艺条件的影响。熔体温度和制件厚度的影响显著。模具温度变化对残余应力的影响,与注射成型的聚合物材料有关。

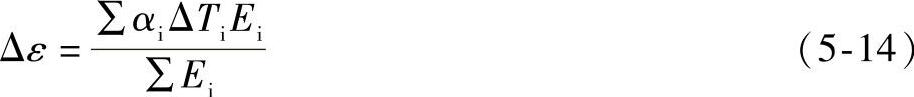

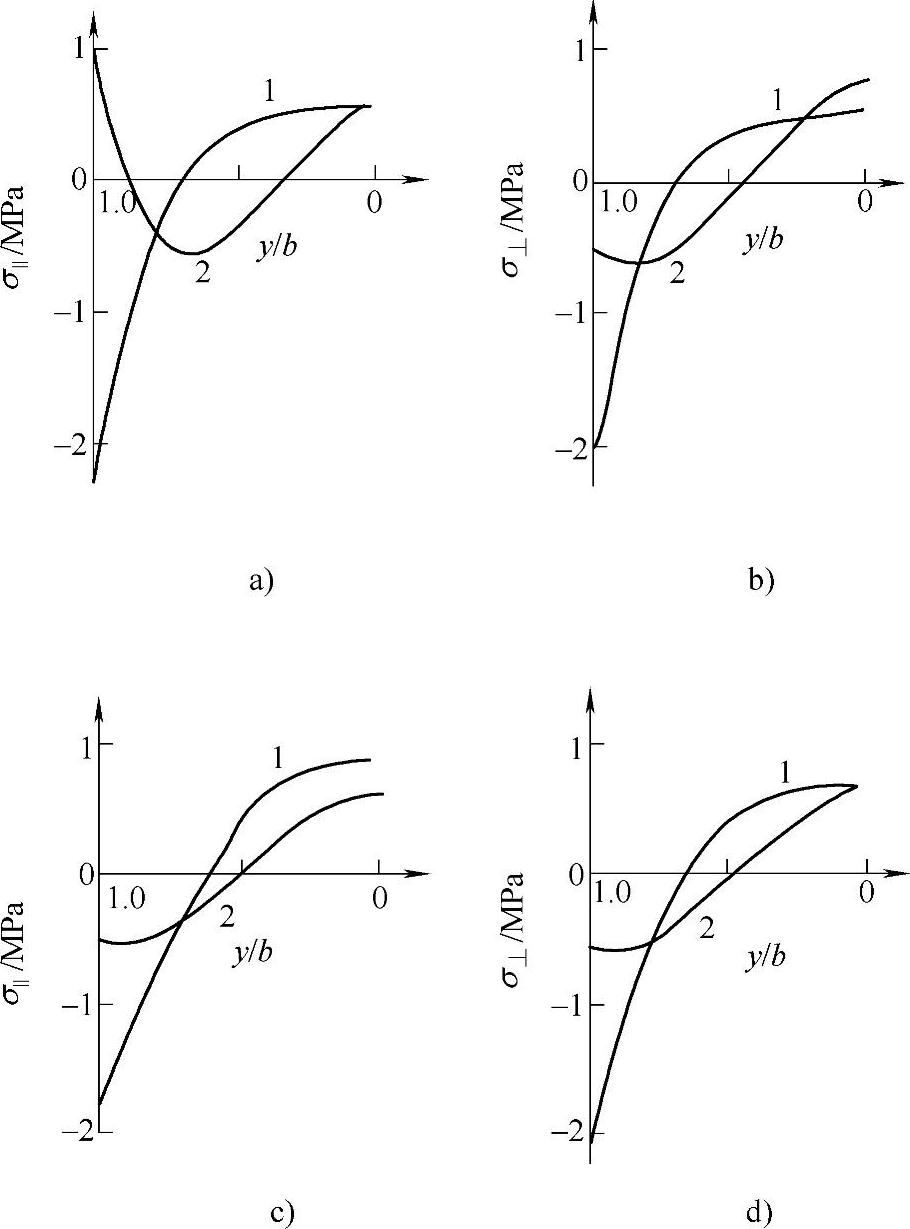

(1)熔体温度 图5-17说明了塑料熔体温度对残余应力的影响。曲线1的PS熔体温度为244℃,高于曲线2的210℃。高温度熔体注塑件,在厚度方向的残余应力以抛物线分布。芯部为拉应力;而表层为压缩应力。型腔末端的残余应力大于浇口附近应力值,说明在高的熔体温度下,冷却中产生的温差残余应力起决定性作用。在低的熔体温度下,残余流动应力较高些,尤其是在浇口附近,甚至超过了温差压缩应力,在注塑件的表层出现了拉伸应力。

图5-17 PS试样条的熔体温度对残余应力分布的影响

a)和b)—在浇口附近 c)和d)—在型腔末端 1—Tm=60℃,Tc=244℃,v=0.82m/s; 2—Tm=60℃,Tc=210℃,v=0.56m/s;W×2b×L=51×2.54×480mm; σ‖—平行流动方向残余应力; σ⊥—垂直流动方向残余应力

(2)制件的厚度 图5-18所示的PS试样条厚度为3.81mm,大于图5-17上PS试样条厚度2.54mm。两图上的残余应力分布曲线形状相似。但较厚试样条表层的压缩应力比薄试样条大些。说明试样条越厚,温差残余应力的影响越强,残余流动应力的影响较小。厚壁注塑件的收缩率大,制件表面易出现凹陷的缺陷,而在厚壁的中央容易出现真空泡。

(3)模具温度 模具温度和注射速率对PS等无定形注塑件的残余应力的程度和分布影响不大。注射速率增大,与增大注塑件厚度一样,会增加表层的压缩应力。但是,改性PPO等高黏度无定形塑料,模具温度提高对残余应力降低是明显的。

模具温度对结晶型聚合物注射件的残余应力影响很大。PA6注塑件的残余应力,在厚度方向以表层压缩和芯部拉伸呈抛物线分布。在模具温度25℃时,最大压缩应力达6.5MPa;最大拉伸应力为3.5MPa。若提高模温至100℃,压缩与拉伸应力分别为1.2MPa和0.8MPa。残余应力大小与模具温度成反比。

(4)残余应力的计算预测 注塑件的残余应力计算工作,最早是假设注塑件是各向同性,忽略残余流动应力和固化中的松弛现象。将温差残余应力当做残余应力的近似解。它要用有限元方法在电子计算机上解出。在对注塑件作离散化处理后,第一步是对注塑件进行温度场的计算,以一维的厚度方向热传导方程为例,

式中 T——温度;

t——时间;

y——热传导的注塑件厚度b方向位置;

k——热导率;

ρ——密度;

Cp——比热容。

该方程预测了注塑件空间各位置的热历史T(y,t)。其边界和初始条件为

式中 h——注塑件与钢模具的热交换系数,h=150J/(m2·s·K);

T∞——模具温度;

Ti——充模结束时物料温度。

第二步是应力场计算。注塑件上各节点在冷却过程和温度分布中存在温度差ΔTi。该温度差使各元素产生内应力Δσi。它用热弹性公式计算。

式中,Δε为收缩率,它取决于每瞬时的力平衡。对于泊松比ν、弹性模量E和线膨胀系数α,在玻璃态转化温度Tg之上和以下取不同数据,甚至采用温度的函数值。其中

图5-18 较厚PS试样条厚度方向残余应力分析

a)和b)—在浇口附近 c)和d)—在型腔末端 1—Tm=60℃,Tc=247℃,v=0.7m/s 2—Tm=60℃,Tc=215℃,v=0.71m/s W×2b×L=76×3.81×456mm

最先用有限元方法计算残余温差应力是在1976年,当时应力热弹性方程式比式(5-13)更为简略。

到20世纪80年代,开始借助玻璃制品的残余应力计算方法,考虑松弛影响。用Williams、Landel和Ferrey提出的WLF方程式,来求解注塑件的温差残余应力,称之为热的黏弹性方法。它引入了虚温度概念,但与松弛时间等计算参量相关。

近年来,注塑件残余应力计算技术有了新进展。将注射充模和保压阶段的压力场引入注塑件,计算预测了残余流动应力。把模具温度场与塑件温度场相衔接,用更符合实际的边界条件进行热交换计算,还考虑脱模时与脱模后产生的残余应力,并已开拓到三维注塑件,已能计算孔板和矩形盒件的残余应力分布和变形;但是,还有众多技术问题,例如:残余流动应力和温差残余应力的合成;模具本身弹性变形和型芯对注塑件收缩的限制等,还有待解决。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。