这里介绍注射模的制造钢材,分析力学性能和加工性能,为塑料成型模具零件强度和刚度计算提供力学性能数据,为加工注射模提供工艺依据,讨论注射模具钢的选用。

1.注射模具钢的性能

低碳钢有较好的焊接和锻压的加工性能。中碳钢有较好的金属切削加工性能,是制造注射模用量最多的碳素钢,经适当的调质处理,可提高强度和硬度。高碳钢经淬火后有相当高的硬度,是淬火型注射模具钢。但是碳素模具钢热处理后的力学性能,不能满足注射模的强度、耐磨、耐蚀和抛光加工性能的要求。为进一步提高注射模的性能和使用寿命,重要的零件都已采用合金钢制造。合金钢是在碳素钢的基础上,在冶炼时加入一些合金元素。一些合金钢已分类为预硬型、耐蚀型和镜面型的常用钢种。

(1)碳素型注射模具钢

1)普通碳素钢。按GB 700规定,其牌号用Q和屈服极限应力表示。其中使用最多为Q235,其屈服极限不低于235MPa;还规定含锰少于0.8%[1],含硅少于0.8%,有害杂质硫和磷少于0.05%。常用牌号还有Q215、Q255和Q257。模具中受力不大的支承结构件、垫板和垫块等常用Q235。其可焊性好,价格较低。

2)优质碳素结构钢。GB 699规定了这类钢材的化学成分和力学性能。优质碳素结构钢的含锰量为0.35%~0.8%,含硅量为0.17%~0.37%,有害杂质硫和磷的控制较严,不超过0.035%。这类钢材制造的零件应该经过热处理后使用。它的编号为该牌号的平均含碳量的万分数表示。

3)20钢的渗碳淬火。20钢的含碳量为0.20%。注射模的导柱与导套有用低碳钢制造。零件切削加工后,经表面渗碳,再经淬火和低温回火,使导柱与导套表面耐磨,而芯部坚韧耐冲击。将零件置于渗碳介质中,加热后保温一定时间,让碳在零件表层扩散。固体渗碳介质是3~5mm粒度的木炭。渗透后零件先经正火,随后重新加热淬火,并低温回火。气体渗碳介质多采用煤油,同样需加热淬火,并低温回火。

根据零件的渗碳表面积、磨削加工余量和磨损量,制定所需渗透层的深度(多为0.8~1.5mm),由渗碳介质、保温温度和时间等工艺条件,来达到技术要求的渗碳深度。15钢和25钢也为渗碳钢。淬火后的表面硬度达到55HRC以上。硬度与淬火方法和工艺有关。低碳合金钢18CrMoTi、20CrMnTi和12CrNi13等常见的渗碳深度为0.9~1mm,淬火硬度为58~62HRC。

(2)调质型注射模具钢

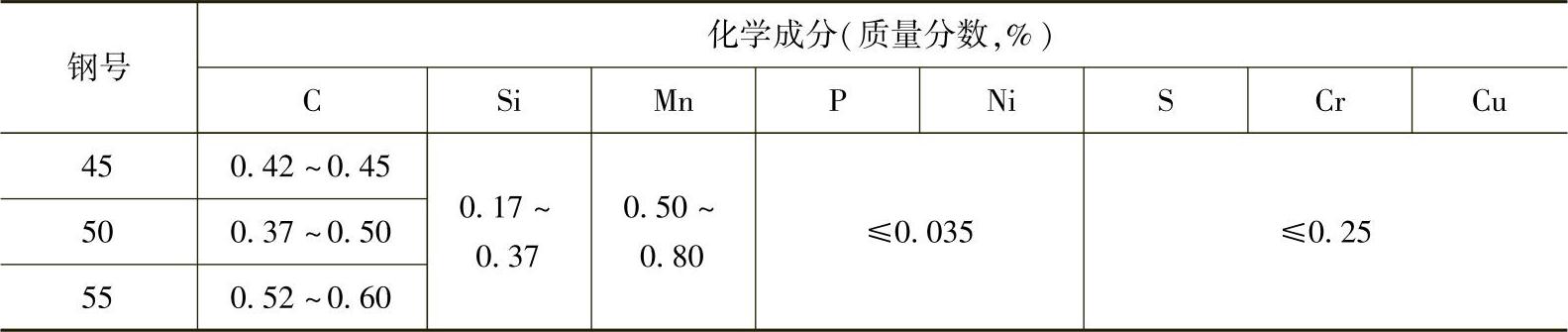

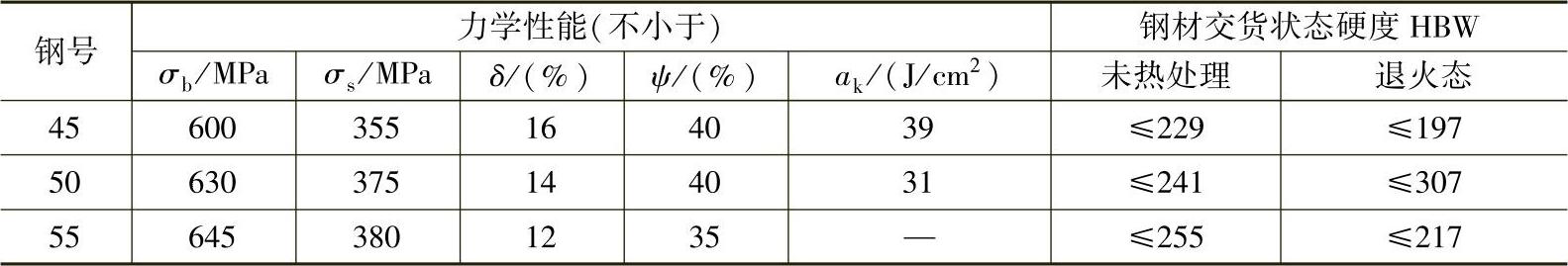

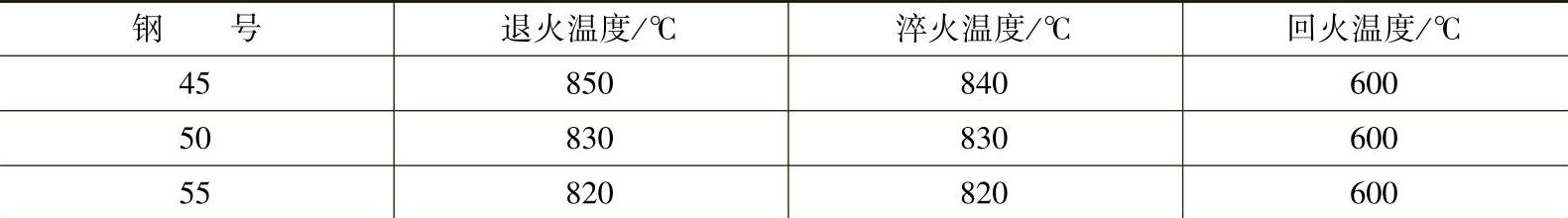

1)中碳钢。含碳量在0.3%~0.55%之间的中碳钢,在注射模上常用45、50和55钢。与低碳钢相比,中碳钢的强度和硬度提高,而塑性有所下降。经调质处理,硬度达到250HBW左右。其切削加工性能好,化学成分和力学性能见表4-6和表4-7。中碳钢可以焊接,但焊前需预热,焊后要退火。整体淬火的中碳钢零件的硬度低于50HRC,而且变形大。表面淬火硬度可达50HRC。中碳钢的热处理工艺,见表4-8。

45钢常用于注射模的模板。由于模板水淬时容易变形并开裂,一般都在正火状态下使用。成型零部件应该用50钢或55钢,有比较好些的耐磨性和抛光性能。

表4-6 中碳钢的化学成分

表4-7 中碳钢的力学性能

注:σb—抗拉强度;σs—屈服强度;δ—断后伸长率;ψ—断面收缩率;ak—冲击韧度。

表4-8 中碳钢的热处理工艺

2)中碳合金钢。常用牌号有40Cr、35CrMo和38CrMoAl等。合金元素的加入,提高了材料的淬透性和强度,也提高了渗氮处理的效果。调质处理后的中碳合金钢,有良好的综合力学性能,但硬度不超过250HBW,并不耐磨,故应在调质处理后,进行表面淬火加低温回火,硬度可达52HRC。要求零件表面有很好的耐磨性,并且又耐腐蚀和耐疲劳,可用38CrMoAl或35CrMo在调质后再进行渗氮处理。注射模中已广泛采用的预硬钢,是从中碳合金调质钢发展而来的注射模专用钢种。

3)38CrMoAl钢的渗氮处理。38CrMoAl钢有优良的力学性能和渗氮性能。它含碳0.35%~0.42%,含铬1.35%~1.65%,含钼0.15%~0.25%,含铝0.70%~1.10%。零件经调质后渗氮处理,表面有硬度高的氮化物,芯部有良好韧性,为注射机的螺杆和料筒的常用材料,也用于玻璃纤维增强塑料和腐蚀性塑料的注射模上成型零件和滑块。渗氮层达0.4~0.6mm,表面硬度可达70HRC以上。

(3)淬硬型注射模具钢

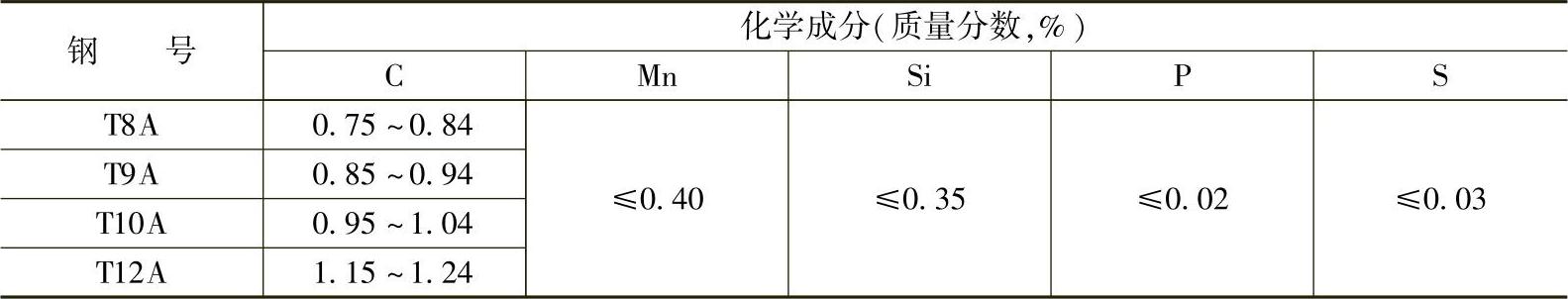

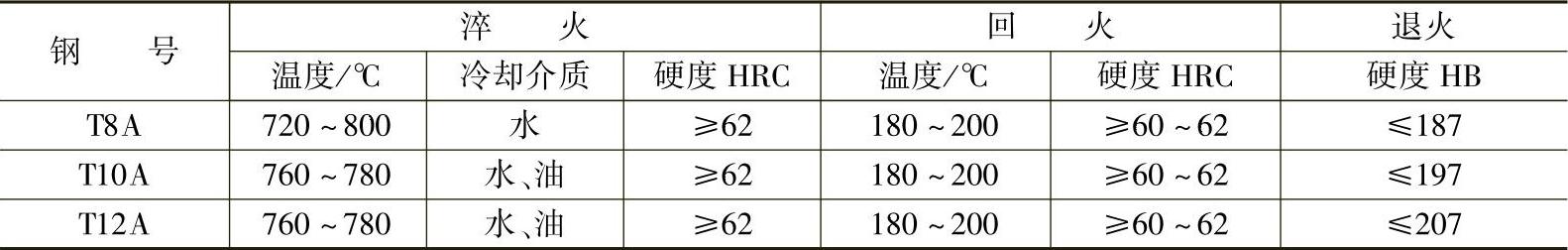

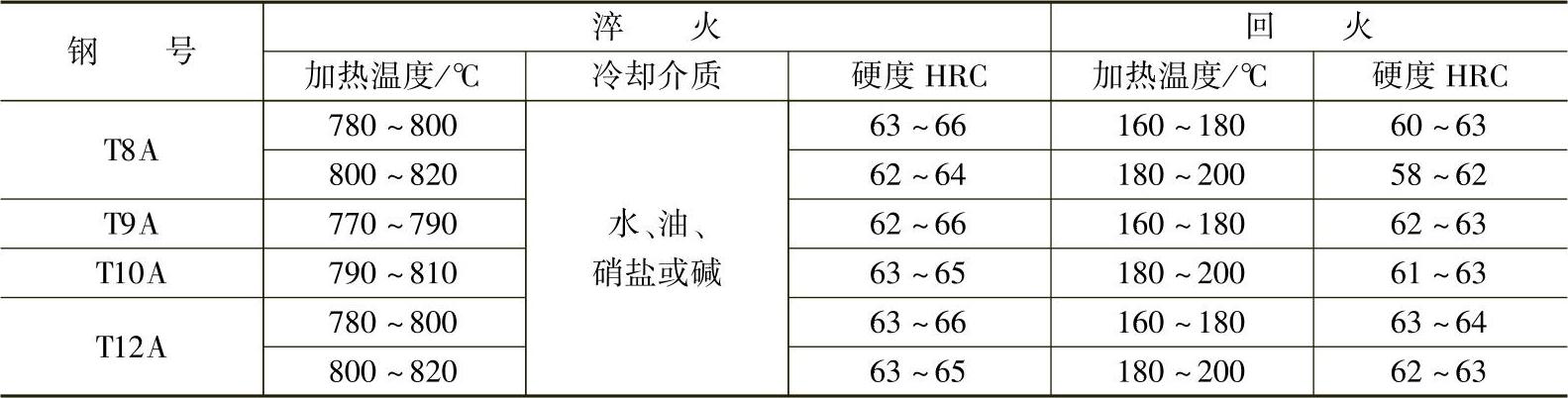

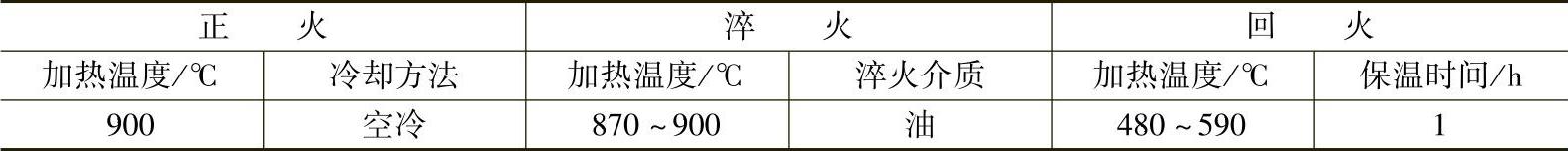

1)碳素工具钢。其含碳量比中碳结构钢高。它的牌号为T,后面加上平均含碳量的千分之几,例如T8、T10,平均含碳量是0.8%和1.0%。用A表示的高级优质钢,例如T5A、T10A和T12A,其有害杂质硫和磷限制在0.03%以下。软化热处理为球化退火,用于注射模中的浇口套、定位圈和小型芯;强化热处理为淬火加低温回火,硬度在60HRC以上,耐磨性好,用于注塑模中的导柱、导套、小型芯和镶片等耐磨零件。碳素工具钢的化学成分、力学性能、热处理工艺分别见表4-9~表4-11。

表4-9 碳素工具钢的化学成分

表4-10 碳素工具钢的力学性能

表4-11 碳素工具钢的热处理工艺

2)高碳弹簧钢。含碳量在0.55%~0.70%之间。常用牌号为60优质碳素钢,经淬火加中温回火热处理,制造螺旋弹簧和注射模中的推杆。它有比中碳钢更高的强度和硬度。

3)合金弹簧钢 常用的牌号有65Mn和60Si2Mn,属于高碳合金钢。当弹簧截面较小时,市场供应经强化处理的钢丝,自行绕制成螺旋弹簧后,经250℃、30min去应力处理后应用。较大截面的弹簧,热成型后进行淬火加中温回火,具有良好弹性,现今有系列化商品供应。

4)H13耐热淬火钢。美国的热锻模具钢种,相当于我国的4Cr5MoSiV1钢。H13含碳0.38%,含铬5.3%,含矾0.9%,含钼1.3%,含硅1.0%。H13的合金与上两种钢相比较,不含钨,增加了铬和钒的含量。其淬透性和耐磨性好,有良好的热强度和热疲劳强度,适用于600℃以下的热加工模具。1020℃淬火后,以560℃回火,硬度为56HRC,用来制造高温下强摩擦的注射模型腔和型芯,制造注射模热流道的喷嘴,可以保证模具的长寿命。H13钢还可以进行渗氮处理。

(4)预硬型注射模具钢 预硬钢是指以易于切削和抛光的硬度供应钢坯,模具制造中不必热处理,能保证加工后获得较高的形状和尺寸精度,有利于缩短注射模的生产周期。

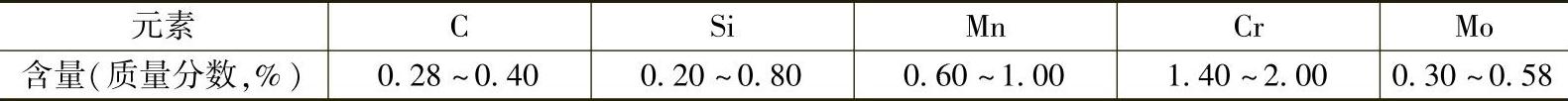

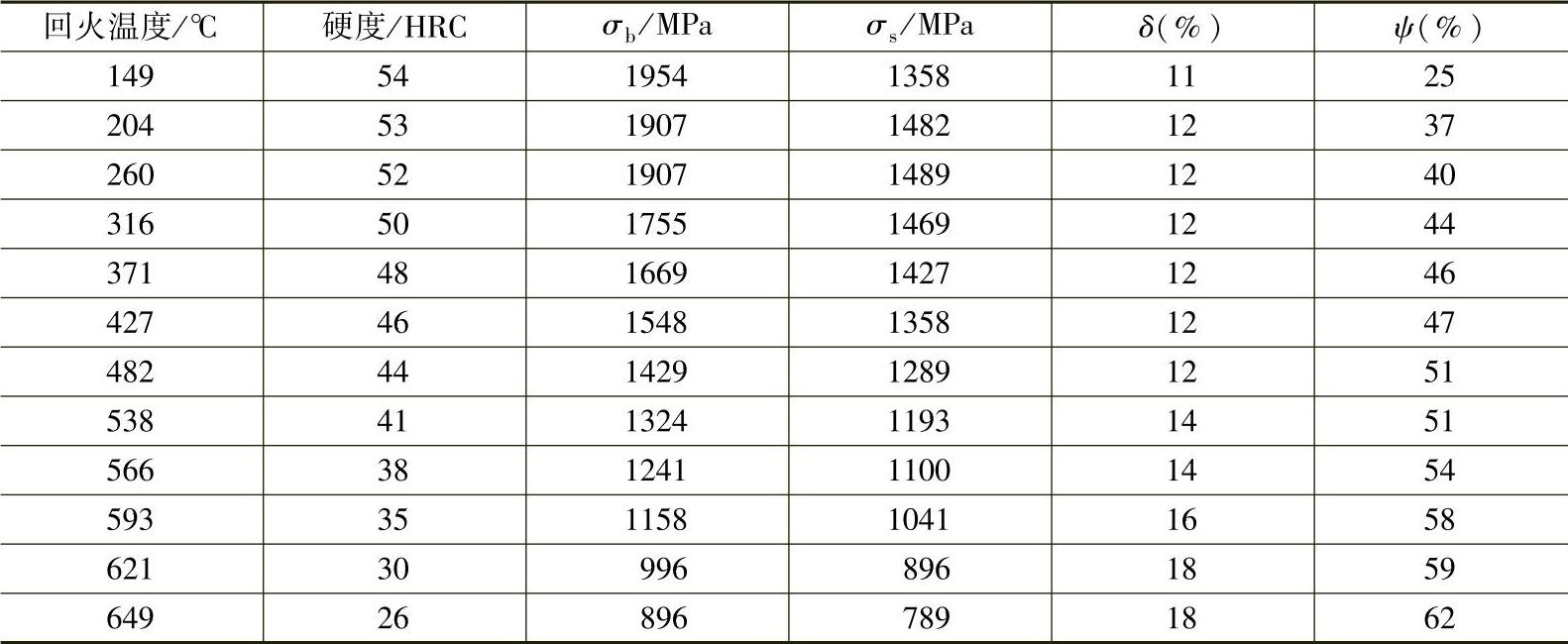

1)国产3Cr2Mo(相当于P20)钢材,将模板预硬化后以硬度36~38HRC供应,抗拉强度1330N/mm2。3Cr2Mo预硬钢的化学成分、力学性能、热处理工艺见表4-12~表4-14。P20(美)是国内外流行的注射模成型零件、模芯体积块和镶拼件的用材。

表4-12 3Cr2Mo预硬钢的化学成分(https://www.xing528.com)

表4-13 3Cr2Mo预硬钢的力学性能

表4-14 3Cr2Mo预硬钢的热处理工艺

2)3Cr2NiMo(国产718预硬钢),是3Cr2Mo合金钢添加镍后的钢种,以预硬状态供货。供应钢坯硬度280~350HBW。其含碳0.38%~0.42%,含铬1.9%~2.1%,含镍1.0%~1.1%,含钼0.3%~0.4%。经淬火加高温回火的试样,抗拉强度为1070MPa,屈服极限为977MPa,伸长率为18.6%。局部淬火表面的硬度为56~62HRC。钢材纯净,组织细密,抛光性能好。

3)在预硬钢中加入硫,能改善切削性能,适合大型模具制造。国产SM1(55CrNiMnMoVS)和5NiSCa(5CrNiMnMoVSCa),预硬后硬度为35~45HRC。但切削性能类似中碳钢。

(5)耐蚀型注射模具钢 聚氯乙烯或含有溴化物等添加剂的塑料,在加热成型时有腐蚀性气体产生。硬质聚氯乙烯塑料管的连接件成型注射模,用马氏体不锈钢制造。这类含铬不锈钢2Cr13、3Cr13和3Cr13Mo等,含有13%质量分数的铬。其中3Cr13经油淬并高温回火处理后,硬度≥240HBW,拉伸强度σb=1100~1470MPa,但耐磨抛光性能和导热性能差,不能制造注射模的成型零件。注射模采用沉淀硬化型的不锈钢0Cr17Ni4Cu4Nb。

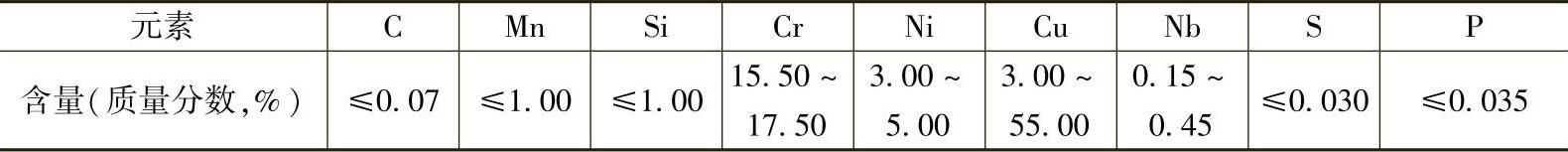

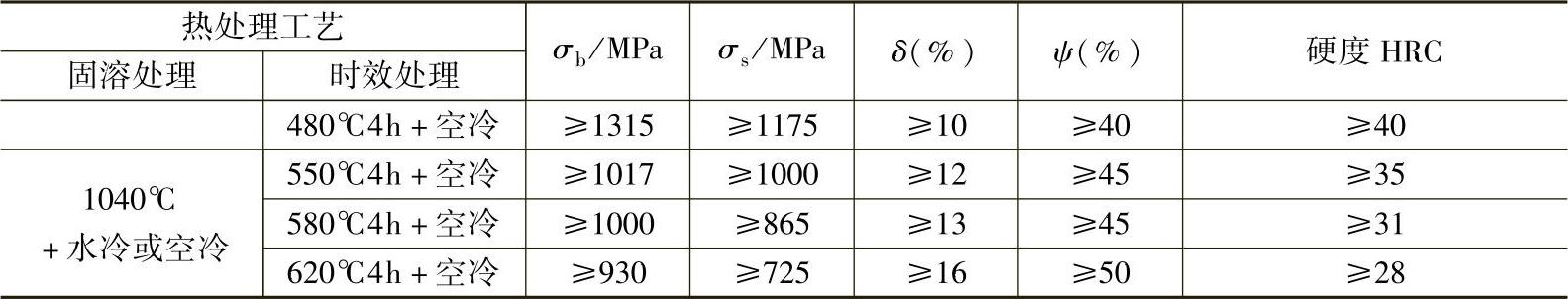

0Cr17Ni4Cu4Nb(国产17-4PH,曾简称PCR)是含碳量低、耐腐蚀和可焊性好的硬质不锈钢;固溶处理后,具有一定的可加工性;再经时效处理,零件尺寸变形微小;主要用于耐腐蚀的高精度模具的成型零件。0Cr17Ni4Cu4Nb耐蚀钢的化学成分、力学性能、热处理工艺分别见表4-15~表4-17。

表4-15 0Cr17Ni4Cu4Nb耐蚀钢的化学成分

表4-16 0Cr17Ni4Cu4Nb耐蚀钢的力学性能

表4-17 0Cr17Ni4Cu4Nb耐蚀钢的热处理工艺

(6)时效硬化型注射模具钢 镜面钢多数是属于析出硬化钢,也称之时效硬化钢。它用真空熔炼方法生产。

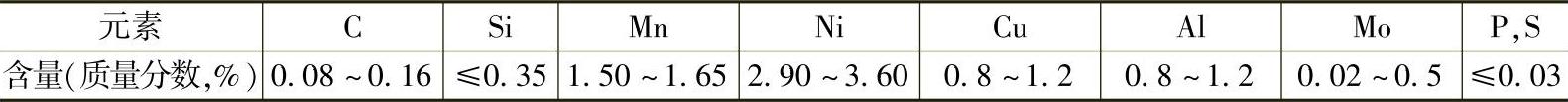

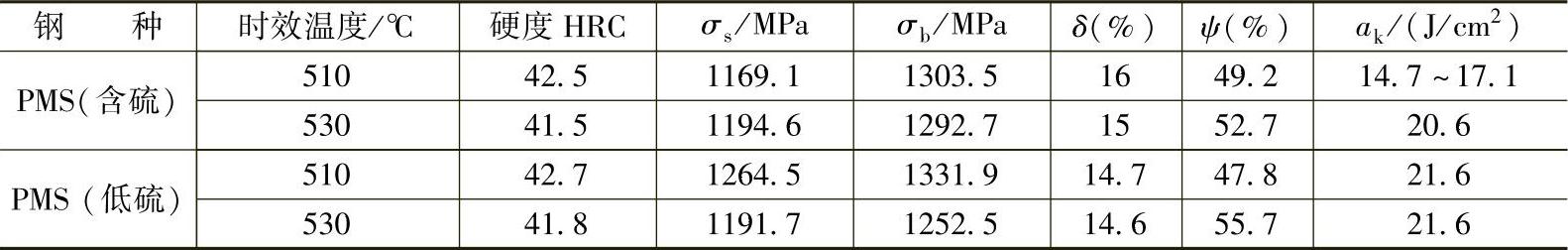

1)国产PMS(10Ni3CuAlVS),与日本NAK80相似。供货硬度30HRC,易于切削加工。在真空环境下经500~550℃,以5~10h时效处理,钢材弥散析出复合合金化合物,使钢材硬化,硬度为41~45HRC。PMS镜面钢的化学成分和力学性能分别见表4-18和4-19。PMS钢耐磨性好,且处理过程变形小,材质纯净,可镜面抛光,能光腐蚀精细图案,还有较好电加工及抗锈蚀性能,工作温度达300℃,抗拉强度为1400N/mm2。

表4-18 PMS镜面钢的化学成分

表4-19 PMS镜面钢的力学性能

2)SM2镜面钢(20CrNi3AlMnMo),含碳0.17%~0.23%,含铬0.8%~1.25%,含镍3.0%~3.5%,含铝1.0%~1.5%,含锰0.8%~1.2%,含钼0.2%~0.5%。SM2为时效硬化易切削钢,经加热固溶,520℃时效6~10h后,有硬度39~45HRC。切削加工和抛光性能好。可以达到Ra0.029mm的镜面。SM2可以渗氮或氮碳共渗。

3)高强度的镜面钢8CrMn(8Cr5MnWMoVS),预硬33~35HRC,易于切削,淬火时空冷,硬度可达42~60HRC,抗拉强度达3000N/mm2,可用于大型注射模以减小模具体积。

2.注射模具钢的选用

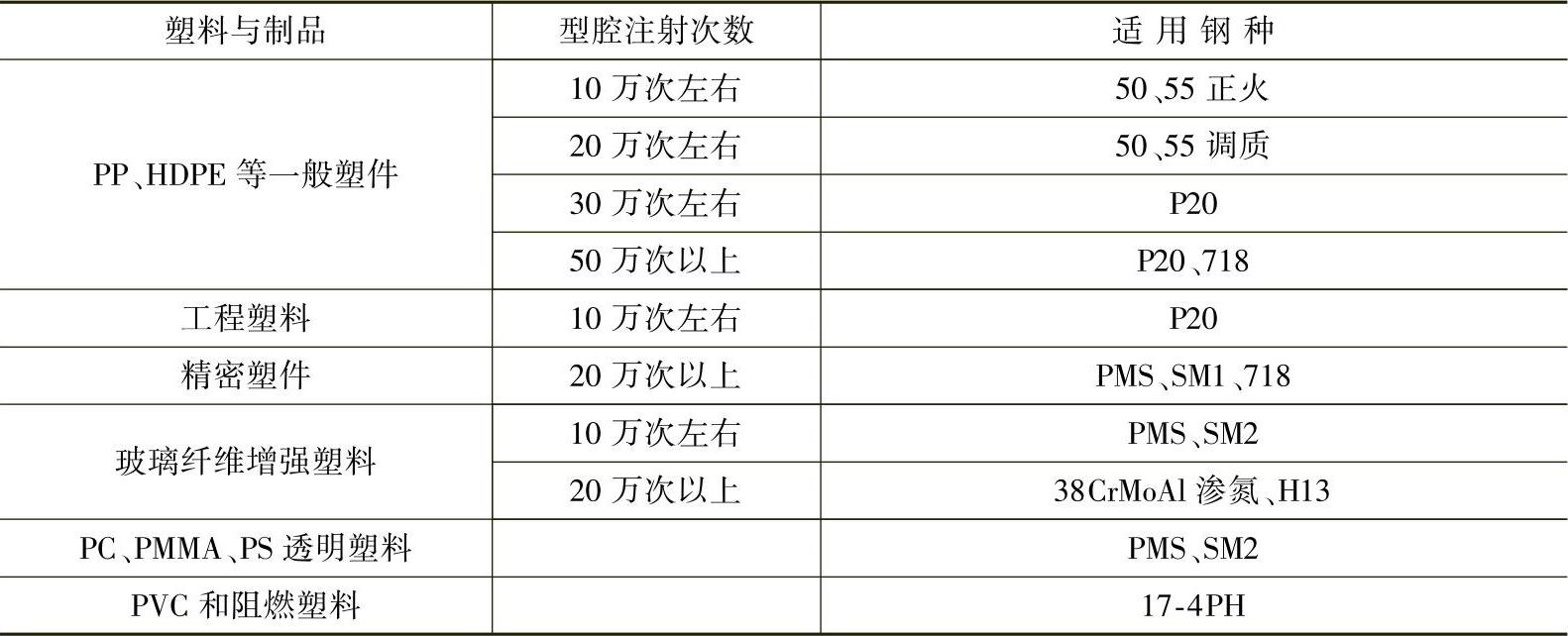

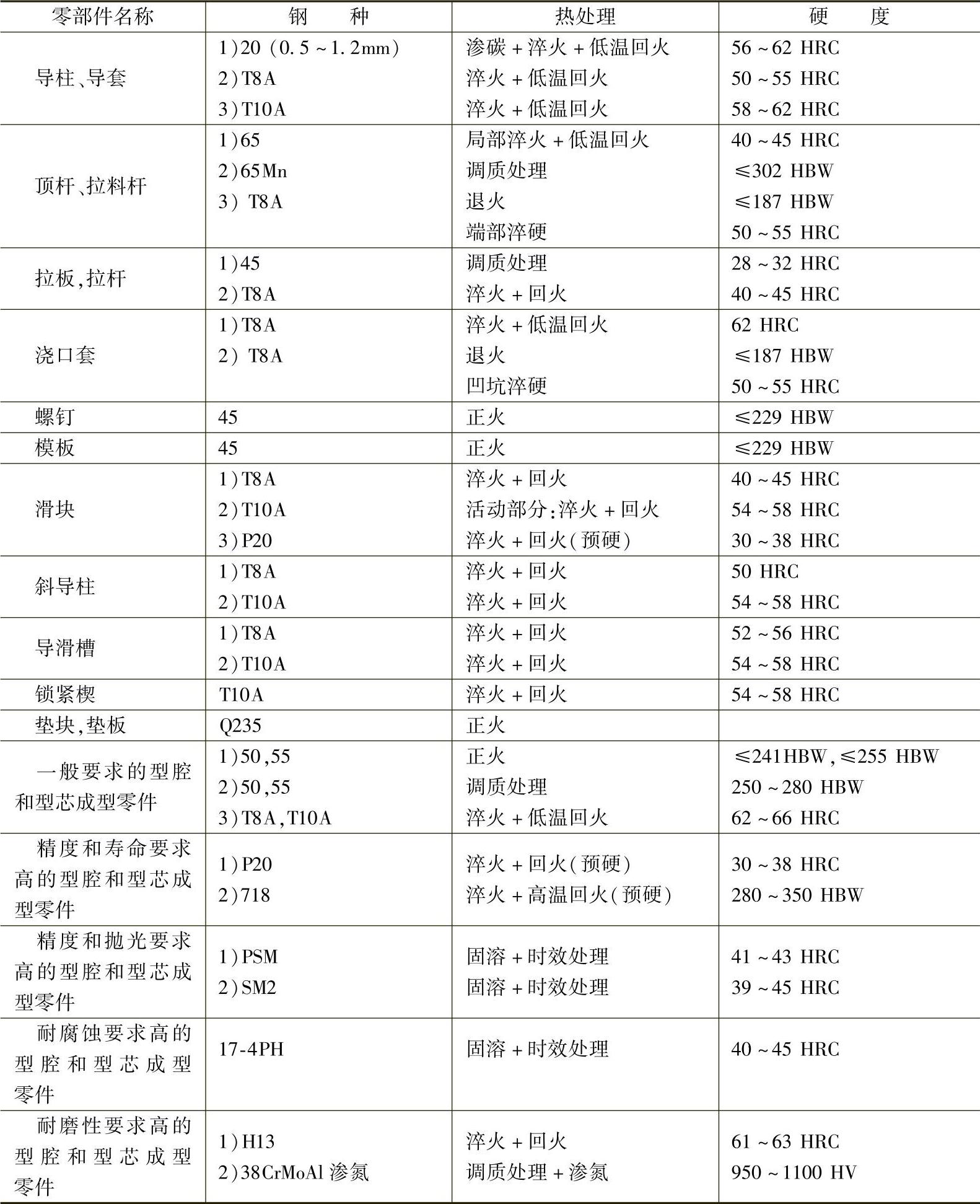

注射模的种类很多,这里讨论注射模生产的钢材选用,见表4-20和表4-21。

首先,考虑钢材在注射条件下的力学性能和加工性能。硬度在30HRC以下的钢材,抛光的镜面质量差,磨削面的质量不均匀。由于注射模的型腔复杂,还要依靠手工抛光。硬度在50HRC以上钢材抛光困难。镜面抛光的质量还取决于钢材基体组织致密,不含杂质和气孔。常用50或55调质钢,生产热塑性注射模的成型零件。硬度250~280HBW的钢材,易于切削加工,旧模具修复时的焊接性能较好,但抛光性和耐磨性较差。合金钢的强度比碳素钢高,热处理性能也有明显提高。常用的预硬钢和镜面钢,都是中碳和高碳的合金钢中适合注射模生产的钢种。我国引进国外生产钢种来制造注射模,主要是美国P系列的注射模具钢种,和H系列的热锻模钢种,例如P20、H13、P20S、H13S。我国已生产专用的注射模具用的钢种,并以模板和棒料供应。

其次,考虑到注射成型塑料的性能、熔融塑料的黏度对成型零件的摩擦磨损程度、成型塑料的腐蚀性,采用硬度适宜的不锈钢制造成型零件,也有用渗碳或渗氮处理注射模的成型零件表面。早期用电镀铬层防腐蚀,但电镀层的厚度和质量很难控制,棱边和尖角有过厚的镀层,影响成型零件的尺寸精度;然而镀铬层的硬度高,低精度的注射模生产仍有采用。

再其次,考虑到注射模的工作寿命和模具材料的成本,选用钢种时应按塑料制品生产批量、塑料物料品种及注塑件精度与表面质量要求确定,见表4-20。所选钢种应使注射模能减少抛光修模的次数,能长期保持型腔的尺寸精度,达到大批量生产的使用寿命期限。这对30万以上注射次数,和玻璃纤维增强塑料的注射成型生产尤其重要。

表4-20 注射模具钢材选用

注:P20—3Cr2Mo,718—3Cr2NiMo,PMS—10Ni3CuAlVS,SM1—55CrNiMnMoVS,SM2—20CrNi3AlMnMo,17-4PH—0Cr17Ni4Cu4Nb。

表4-21 注射模零部件的选材

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。