从某种角度而言,注射模也是一种置换装置。即塑料熔体注入模腔同时,必须置换出型腔内空气和从物料中逸出的挥发性气体。排气系统是注射模设计的重要组成部分。本节详细讨论该计算式的推导过程和物理条件,可供实用计算时参考。

1.排气设计

(1)排气不良的危害 排气和排气槽设计不合理,将会产生下述的弊病:

1)增加熔体充模流动的阻力,使型腔不能充满,会使注塑件棱边不清。

2)在制品上呈现明显可见的流动痕和熔合缝,其力学性能降低。

3)滞留气体使注塑件产生银纹、气孔、剥层等表面质量缺陷。

4)型腔内气体受到压缩后产生瞬时局部高温,使塑料熔体分解变色,甚至碳化烧焦。

5)由于排气不良,降低了充模速度,增长了注射成型周期。

越是薄壁制品、越是远离浇口的部位,排气槽的开设越重要。对于小型精密制品的注射成型也要重视排气设计,因为除了能避免制品的注射量不足和表面灼伤外,还可以消除各种缺陷。对于几何形状复杂的制件,模具上排气槽的开设在试射后确定。

(2)排气系统设计方法

1)利用分型面排气是最简便的方法,排气效果与分型面的接触精度有关。减少实际锁模面有利排气。利用模块结构,可减小锁模接触面,但锁模接触面的宽度不能低于15mm。

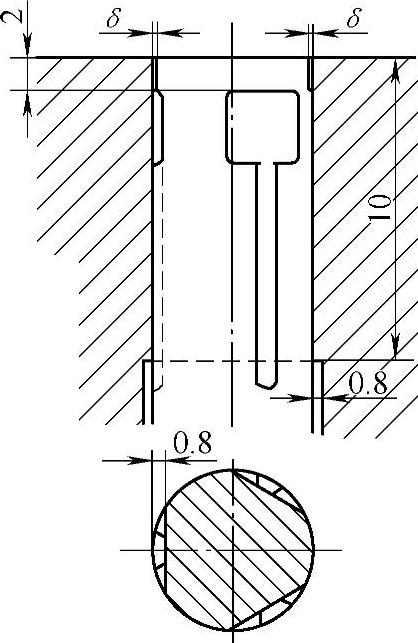

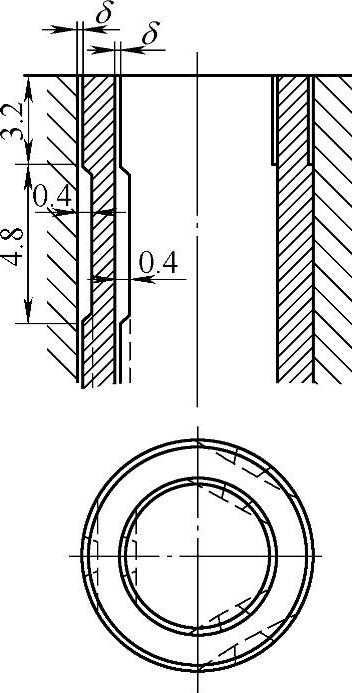

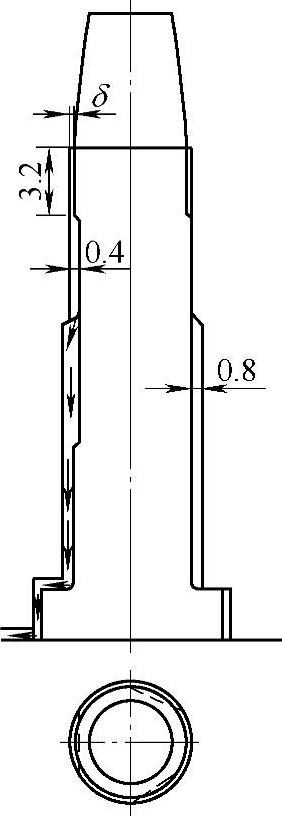

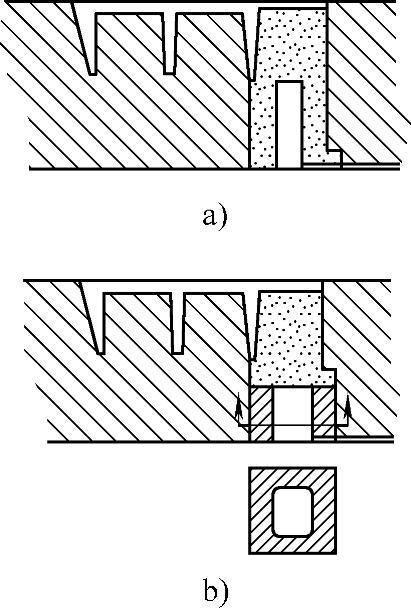

2)利用顶杆与孔的配合间隙排气,必要时对顶杆作些排气的结构措施,如图4-29所示。对于型腔的封闭死角,可增设推杆作排气用。推杆排气隙的长度为2~3mm,开设排气槽和沟。推杆与孔的配合长度不小于10mm,或为推杆直径的2~3倍。顶端利用推管同样也能排气,其排气结构如图4-30所示。型芯也被利用排气,其排气结构如图4-31所示。以上三图中图示单向间隙δ可为表4-1所列的常用排气槽高度h的一半。排气通道表面顺气流方向抛光,无锐角。

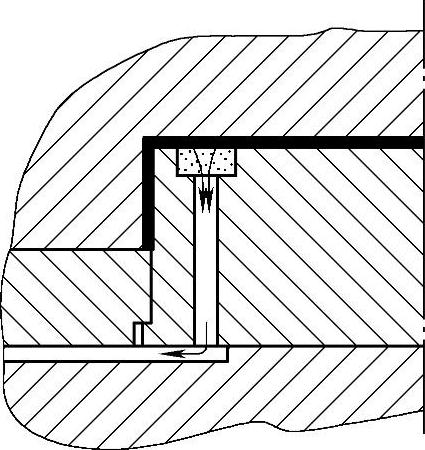

3)利用球状合金颗粒烧结块渗导排气,如图4-32所示。透气钢块应有足够的承压能力,设置在注塑件隐蔽处,并须开设排气通道。透气钢的透气效果与厚度成反比,钢块的排气方向厚度30~50mm。但透气钢块的强度和刚度较低,既要有足够截面的排气坑,又要有较好支承。图4-33a所示透气钢块的刚性差,透气途径长。改用图4-33b的高强度钢支承又作大面积透气。透气钢块的成型面和出气底面的精加工,只能用电火花成型。透气钢硬度为35~38HRC,可以机械切削加工。用脱模剂之类的液体涂在透气钢块的工作面上,从底面吹入压缩空气,检查气泡涌起。如果透气钢块阻塞,可以清洗后再用。将透气钢块加热至500℃,保持1h,冷却后浸入丙酮至少15min,然后用压缩空气吹出残渣。如效果不好,重复加热、溶渣和吹气。

4)在熔合缝位置开设冷料井,在贮留冷料前也滞留了少量气体。也有在锁模分型面上,挖贮气小坑,引留少量气体。

图4-29 兼排气的顶杆

图4-30 兼排气的推管

图4-31 兼排气的型芯

图4-32 烧结金属块渗导排气

图4-33 透气钢块的排气设计

a)排气效果差 b)排气坑效果好

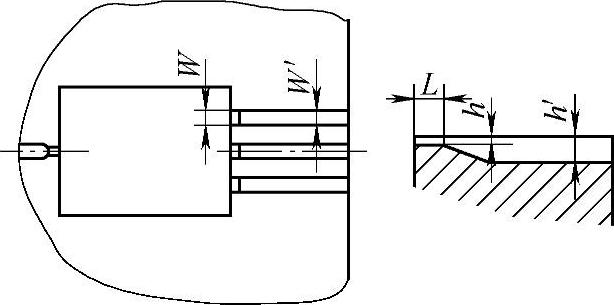

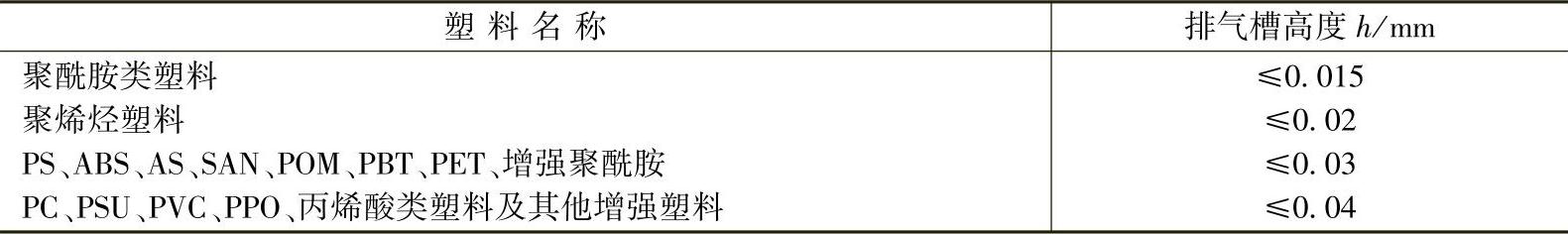

5)可靠有效的方法,是在分型面上开设专用排气槽,如图4-34所示,尤其大型注射模必须如此。排气槽通常设在分型面的动模一侧,应开设在熔体最后充满的部位。图4-34为单个侧浇口的型腔,排气槽大致设在浇口对面。排气槽截面尺寸,既要有利于排气,又要不溢料。因此,对于黏度较低的塑料熔体应有较小的排气槽高度h,见表4-1。高压塑料熔体冲着排气隙口,熔体容易溢进排气槽。因而,熔料在排气槽隙口垂直流过时,排气槽高度h和排气隙δ容许稍大些。

排气槽流通截面S,应按所需排气量由式(4-26)确定,然后计算得排气槽宽度W和槽的数目。槽宽度W取2~6mm,优选了3.2~5mm。气流方向的排气槽长度L取1~2mm,一般不超过2mm。排气槽表面应顺气流方向进行抛光。排气槽后续的导气沟应适当增大,以减小排气阻力。其高度h′=0.8~1.6mm,单个宽度W′≥W=3.2~5mm。分型面上排气沟为梯形或半圆截面,优选梯形截面,以便于清除溢进的塑料。圆筒形注塑件,在采用中央浇口时,应在分型面的型腔周围均匀布置排气槽,并设置环形的导气沟。

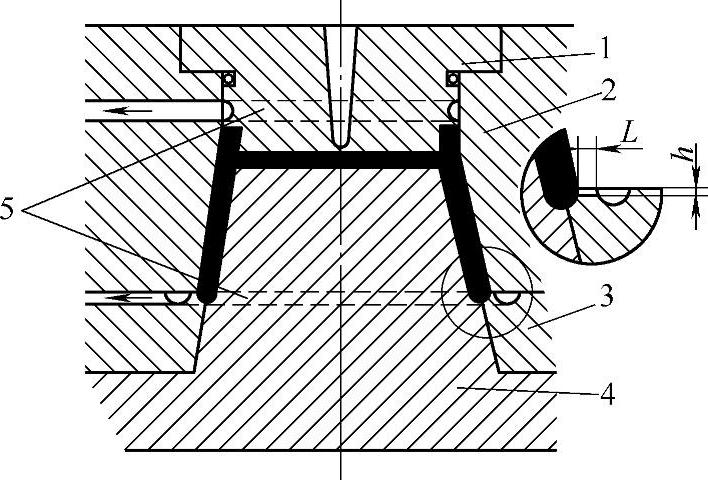

6)对于大型模具,可利用镶拼的成型零件的缝隙排气。图4-35所示为点浇口设计的浇口套镶件排气间隙和环形导气沟。

图4-34 开设专用排气槽和导气沟

图4-35 绕口套镶件排气间隙和环形导气沟

1—浇口镶件 2—型腔板 3—推板 4—动模型芯 5—环形导气沟

表4-1 常用的排气槽高度

排气槽的表面、推杆和镶块的排气间隙,在注射生产时会留下塑料的残余物。污垢会堵塞排气截面。压缩空气可在每次开模时吹去污物。可动零件上的排气槽和排气隙有一定的自我清理能力。紧固型芯和镶块上的排气间隙上污物清理困难,要设计清理的通道,后续的排气沟的截面要足够大。

2.排气槽的截面尺寸计算

塑料熔体注射充模时,型腔内气体被压缩成气室,然后经排气口喷出。

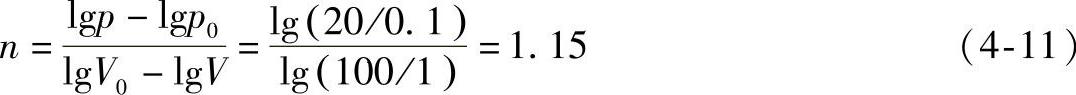

(1)气体压缩 注射模排气过程的第一阶段,是充模的高温塑料熔体将型腔内气体驱赶压缩至死角,形成一个高温高压的气室。此阶段既不是等温过程,也不是绝热过程,而是气体动力学的多方过程理想气体的多方过程中,压力p和体积V的关系满足下式:

p·Vn=恒量 (4-10)

n称多方指数,n=1时为等温过程,n=γ=1.4时为绝热过程。此气室的状态是第二阶段排气槽喷排气体时的初始条件。许多设计理论,均按照临界的有效排气来计算排气槽的截面积。此气室的温度和压力,应根据注射工艺确定。此气室处于熔体料流的末端,压力p=20MPa,被压后气体温度T升高至300℃左右。此时气室中气体可能分解和烧焦塑料物料。有危害状态的多方指数为

式中 V0——包括浇注系统在内的型腔总体积;

p0——原型腔内具有的标准大气压(p0=0.1MPa);

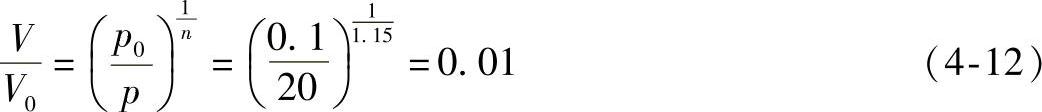

V——被压缩气室的体积,拟定为V0的1%。

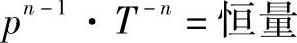

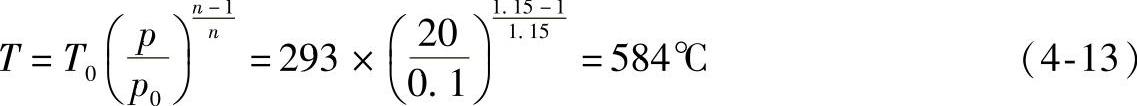

被压气室的温度,由多方过程

(https://www.xing528.com)

(https://www.xing528.com)

得到

模内气体从20℃经压缩升温达311℃。若按系统不与外界交换热量的绝热过程计算,则被压气室温度还要高得多。介于等温和绝热过程之间的多方过程是符合注射充模实际的。这里存在误差,在形成气室前,模具中的排气槽是开放的。但由于气压低、充模快,先期被排出的气体不多,由上述假定推算的气室温度和压力比实际要偏大些。

(2)排气槽的喷射 推导的第二阶段,把排气槽视为喷气管。由于排气过程迅速,来不及与外界有明显的热量交换,因此作为绝热过程处理。有参量比热容比

γ=cp/cv (4-14)

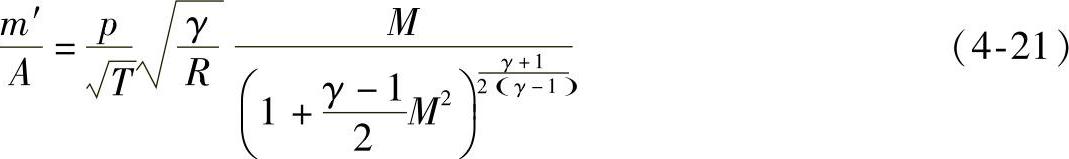

式中,cp为定压比热容,cv是定容比热容,对于空气γ=1.4。根据气体动力学的流量函数所述,喷管的质量流量称为密流m′,单位截面积A的密流有

m′/A=ρv (4-15)

式中,v为喷管的排气流速,气体密度

ρ=ρ′/(RT′) (4-16)

又有喷管排气的音速公式,音速为

以上式(4-16)和式(4-17)中,气体常数R=287.04J/(kg·K);T′为喷管中气体的热力学温度;p为喷管中气体的压力,代入式(4-15)后得

其中ν/a=M称为马赫数。前述T和p为第一阶段所生成气室的滞止温度和压力。此时气体的动能完全转化为热焓的滞止状态。根据能量守恒关系,它们与喷管中气体的温度T′和压力p′有以下关系

代入式(4-18)后,可得

在M给定的情况下,气体密流m′与滞止压力p成正比,与滞止温度T的平方根成反比。如果滞止的压力p给定,密流m′只是M数和γ、R的函数。

如果气流的M数达到1,出现临界密流,对应着喷管的临界面积A,有

用γ=1.4,R=287J/(kg·K)代入后,得排气槽截面积的计算式

密流m′用常温常压下型腔体积V0和空气密度ρ=1.16kg/m3代入,用注射充模时间t计算:

m′=m/t=ρV0/t (4-24)

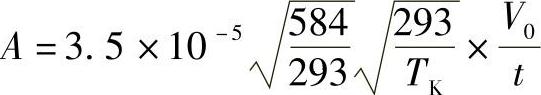

再用气室的高温T=584K和高压p=20MPa=20×106 N/m2,代入式(4-22),得到排气槽截面积的设计计算式:

上式中A(m2或cm2)与V0(m3或cm3)的单位一致。为计算方便,型腔体积V0用cm3代入,截面A单位是mm2,于是有

式中 A——排气槽的截面积(mm2);

V0——包括浇注系统的型腔体积(cm3);

t——注射充模时间(s)。

式(4-26)计算关键是充模时间的正确估测。建议按第8章的表8-1注射机公称注射量与注射时间,根据模具实际型腔体积VO来确定t。

(3)计算修正 考虑到有些塑料品种的热分解温度高于或低于前假定TK=584K,可对式(4-25)进行气体温度的修正

于是物料分解温度TK修正的排气槽截面积的计算式为

当某种物料的热分解温度较低,TK小于584K时,则计算得到截面积A会略大些,以避免熔体被烧焦。同样,式(4-27)中的V0和A量纲是一致的。

对式(4-26)和式(4-27)的计算结果,常见的修正意见有:

1)当注射模有顶杆、分型面等其他排气通道时,截面积A可斟酌减小;

2)排气槽长期使用后有积垢,会减小有效截面积,A可略大些。

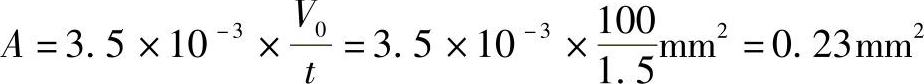

[例]有型腔体积V0=100cm3的模具开设排气槽。参考表8-1,取充模时间t=1.5s。求排气槽截面尺寸。

[解]由式(4-26)得排气槽面积

再由表4-1,按塑料物料取排气槽高度h=0.02mm,高度h的制造公差为±0.005mm。排气槽总宽度11.5mm,单个排气槽宽度4mm,需三个排气槽,排气方向的长度取1.5mm。

随着高速注射的发展,真空排气系统将被采用。在如图4-32所示的烧结金属块后侧,配以真空抽气。以上陈述的是热塑性塑料注射模的排气系统。热固性塑料注射模的排气系统更为重要。排出气体质量中需计入化学反应产生的气体质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。