在注射模具中,用于取出注塑件或浇注系统凝料的面通称为分型面。常见的取出注塑件的主分型面与开模方向垂直。主分型面将注射模分成定模和动模两部分,也有从主分型面取出并放回活动型芯,或放置嵌件。注射模有一个或多个分型面,还有采用与开模方向一致的侧向分型面。采用点浇口的双分型面的注射模,注塑件与浇道凝料分别从两个分型面中取出。分型面大都是平面,也有倾斜面、曲面或台阶面。

分型面的选择不仅关系到注塑件的正常成型和脱模,而且涉及模具结构与制造成本。在选择分型面时,应遵守以下原则。

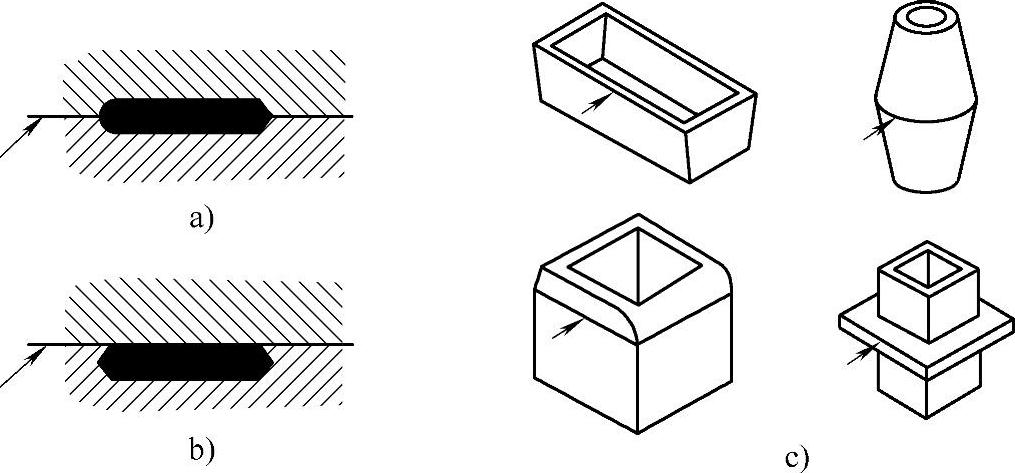

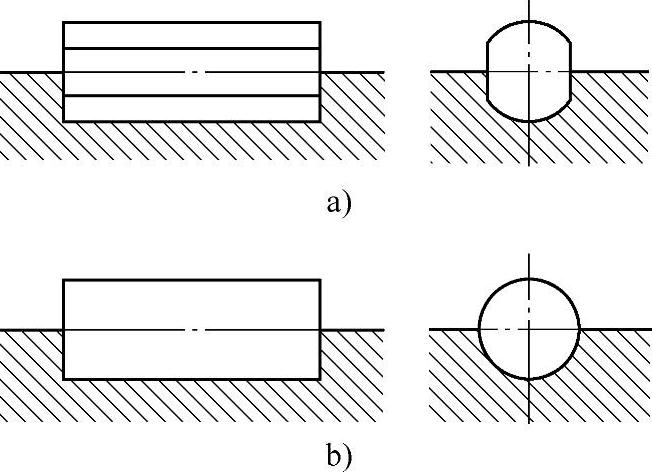

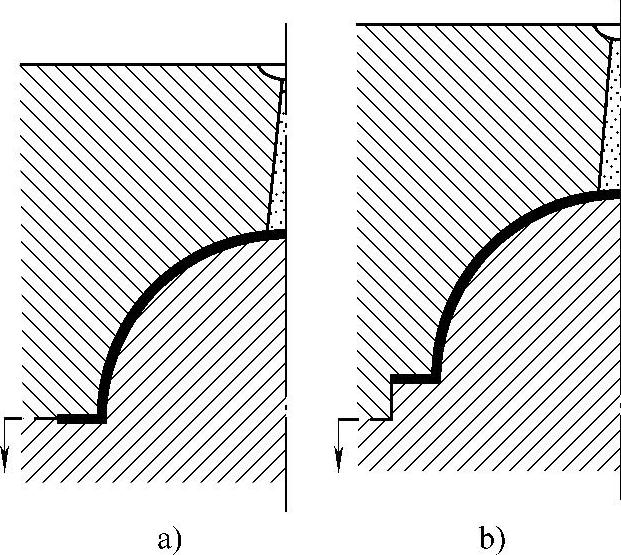

(1)分型面应选择在注塑件的最大截面处 如图4-13a、图4-13c所示,否则,如图4-13b所示,无法脱模和加工型腔。无论注塑件以何方位布置型腔,都应将此作为首要原则。

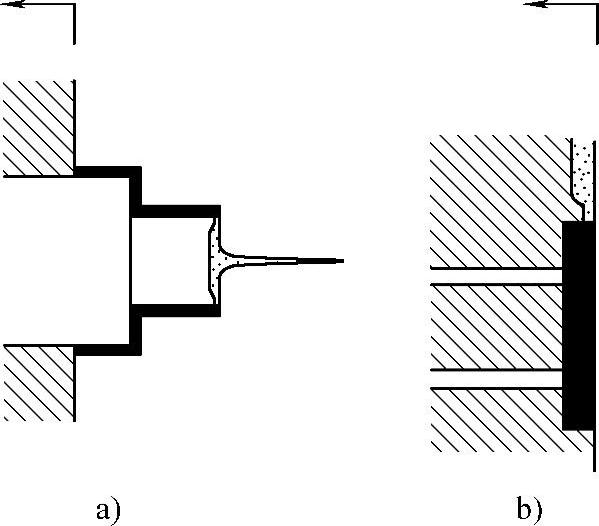

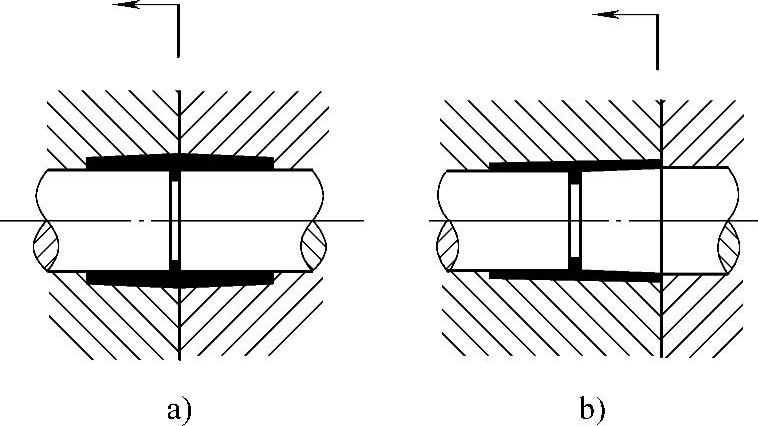

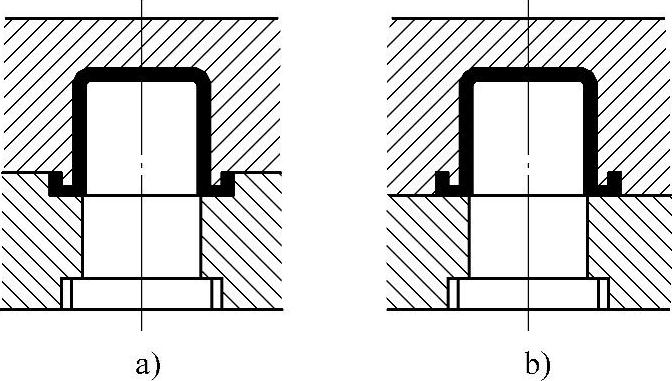

(2)尽可能地将注塑件留在动模一侧 因为在动模一侧设置和制造脱模机构简便易行。为了让注塑件留在动模一侧,图4-14a将型芯设在动模的型芯上,薄壁注塑件对型芯产生有足够的包紧力;但是遇到厚壁塑件或者没有型芯,如图4-14b所示,可将注塑件型腔设在动模一侧的型腔里。

图4-13 分型面应选在注塑件的最大截面处

a)分型面在注塑件的最大截面处 b)最大截面在型腔内 c)箭头所指为分型面

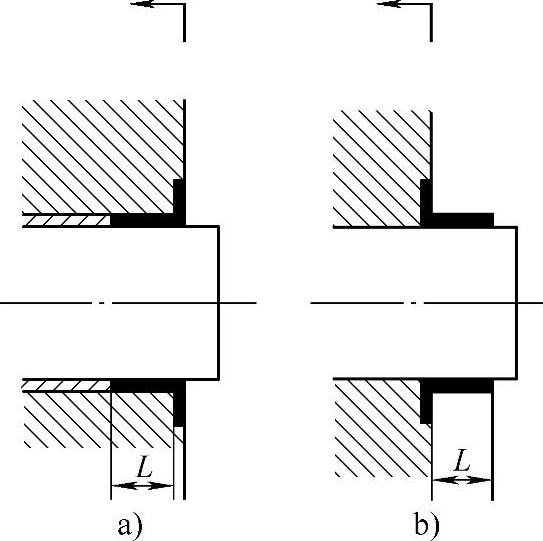

(3)有利于保证塑件的尺寸精度 图4-15a为保证双联齿轮的齿廓与孔的同轴度,两齿轮型腔和型芯都设在动模一侧;若分设在动模与定模两侧,见图4-15b。会受到导柱与导套配合精度及它们磨损的影响。又如图4-16a所示,为了保证注塑件两台阶间距尺寸L的精度,应将两台阶面置于模具同一侧;否则如图4-16b布置,尺寸L精度受到分型面制造精度和锁模力的影响,会引起较大误差。

图4-14 注塑件应尽可能留在动模一侧

a)注塑件留在动模的型芯上 b)注塑件留在动模的型腔里

图4-15 有利于保证注塑件的同轴度

a)两齿轮都设在动模同一侧 b)两齿轮分别设在动模和定模两侧

(4)有利于保证注塑件的外观质量 分型面上型腔壁面稍有间隙,熔体就会在注塑件上产生飞边。飞边影响注塑件的外观质量。因此在光滑平整表面或圆弧曲面上,应尽量避免选择分型面,如图4-17a所示。而图4-17b的选择显然不当。

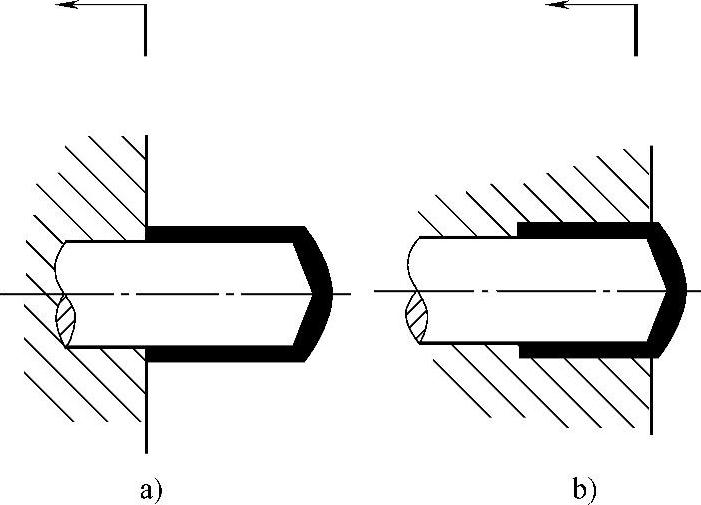

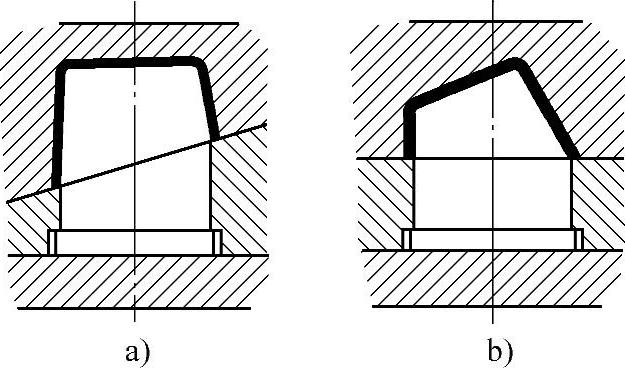

(5)考虑满足注塑件的使用要求 注塑件在模塑过程中,有一些很难避免的工艺缺陷,例如脱模斜度、分型面上的飞边以及顶杆与浇口痕迹等。在分型面设计时,应从使用角度避免这些工艺缺陷影响塑件功能。如图4-18b所示,塑件完全在动模一侧脱出,会使脱模斜度过大。图4-18a分别在动模、定模安排型腔,可减小脱模斜度。又如图4-19b上的注塑件轴需与圆孔支撑,或轴上传动零件的孔有配合要求,但分型面飞边痕迹会影响运转功能;若如图4-19a在有飞边两侧,留有与圆孔的单边间隙0.15~0.25mm,便不会影响其转动。

图4-16 有利于保证注塑件尺寸精度

a)两台阶置于动模一侧成型 b)两台阶由动模和定模分别成型

图4-17 有利于保证注塑件外观质量

a)圆弧曲面由型腔成型 b)圆弧曲面上设置分型面

图4-18 有利于减小注塑件的脱模斜度

a)分别在动模和定模脱模,脱模斜度小 b)在动模一侧脱出,脱模斜度大

图4-19 有利于保证塑料轴的转动功能

a)飞边处在有间隙孔中 b)转轴柱面上会有飞边

(6)注塑件在主分型面上的投影面积应小于所用注射机的成型面积 减小注塑件在合模平面上的投影面积,可减小所需锁模力。如图4-20所示的弯角板块类注塑件,图a的选择比图b为好。但是按图a布置后模具的闭合高度较大。

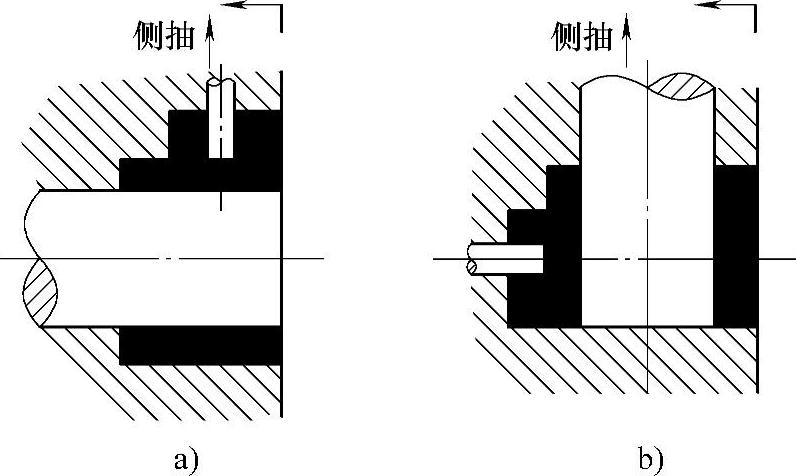

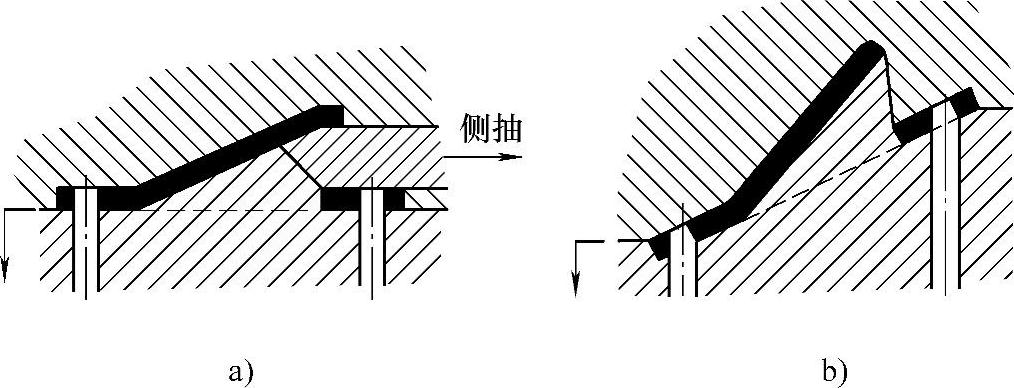

(7)长型芯应置于开模方向 当注塑件在相互垂直方向都需设置型芯时,如图4-21a所示,将较短型芯置于侧抽芯方向,有利于减小抽拔距,因为侧向分型抽芯机构的抽拔距较小;若按图4-21b布置,需要尺寸很大的斜导柱抽芯机构。

(8)有利于排气 应将分型面置于熔体充模流动的末端,如图4-22a所示;而图4-22b所示熔体溢料面与分型面垂直,熔体不能从分型面溢出。注塑件在压缩中成型,虽然翻边壁厚的尺寸精度高,但不能利用分型面排气。又如图4-23a所示,料流的末端气体可利用分型面排气;而图4-23b所示,气体会在型腔中积聚。

(https://www.xing528.com)

(https://www.xing528.com)

图4-20 有利于减小注塑件在合模平面上的投影面积

a)注塑件在分型面上的投影面积小 b)成型注塑件需较大的锁模力

图4-21 较长型芯应置于开模方向

a)长型芯设在开模方向 b)长型芯设在侧抽方向

图4-22 分型面应有利于排气

a)利用分型面排气 b)不能利用分型面排气

图4-23 料流的末端排气

a)利用分型面排气 b)气体在型腔中积聚

(9)应有利于简化模具结构 为此在安排制件在型腔中方位时,尽可能避免侧向分型或抽芯。特别是避免在定模部分侧向抽芯,如图4-24所示。图4-24a布置方位可避免侧向抽芯,模具结构比图4-24b简单。

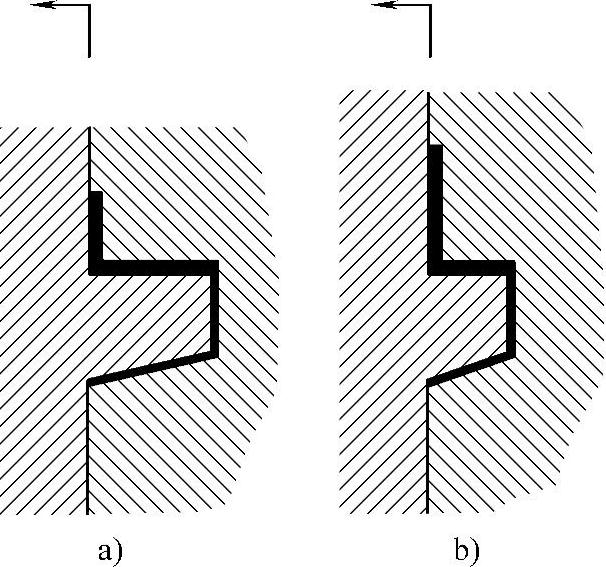

(10)非平面分型面的选择,应有利于型腔加工和方便脱模 图4-25、图4-26和图4-27中的倾斜面、曲面和阶梯面分型面,用磨削加工使动模与定模密配是不可能的,常采用电火花对合加工。

图4-24 应有利于简化模具结构

a)模具简单 b)需侧向抽芯

图4-25a所示斜面分型时型腔加工方便。图4-26所示曲面分型时,孔的成型和壳体的脱模方便。图4-27a所示平面分型需侧向抽芯。图4-27b阶梯面分型需异形型芯成型孔,阶梯分型面加工困难。

图4-25 斜面分型

a)斜面分型使型腔加工方便 b)分型面加工方便

图4-26 曲面分型

图4-27 阶梯面分型

a)平面分型需侧向抽芯 b)阶梯面分型需异形型芯

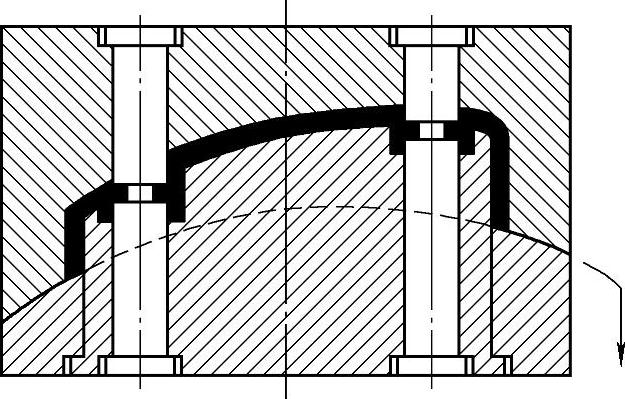

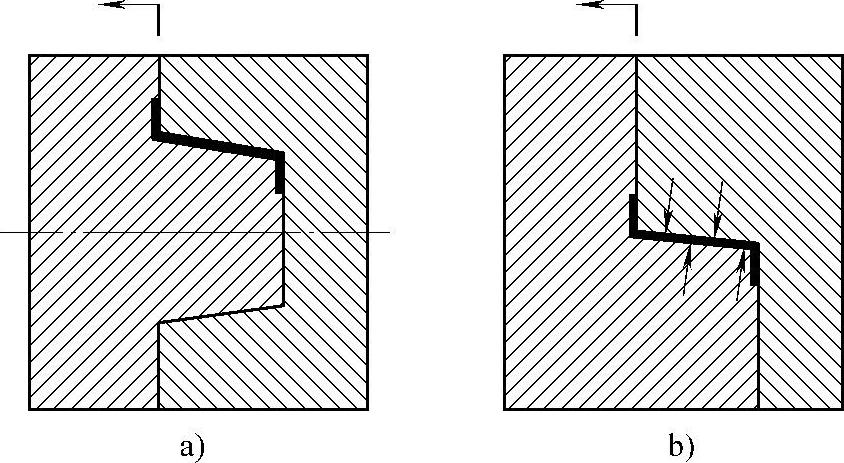

设计非平面分型面时,应注意模具侧向的力平衡,如图4-27a那样。如图4-28b所示,由于型腔布置对开模方向的不对称,注射时动模与定模间存在侧向作用力,不利于开模和脱模。若由于注塑件的几何尺寸限制不能作图4-28a那样的平衡设计,则应设有粗壮的导柱并加装锥面斜面定位机构。

图4-28 非平面分型时模具侧向的力平衡

a)侧向作用力被平衡 b)动模与定模受到侧向作用力

注射模有些模板之间的分离运动,并没有注塑件或流道凝料取出。例如:动模上的推件板被脱模推杆顶离动模;定模上的脱卸板将主流道和分流道凝料推离定模。但都没有对注塑件或流道分型。对于一些特殊注塑件,分型面设计是困难的技术问题。由于涉及制品的几何尺寸精度和质量,分型面选择后应得到注塑件设计人员的认可。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。