1.注射模的结构组成

凡是注射模,均可分为动模和定模两大部件。注射充模时,动模与定模闭合,构成型腔和浇注系统;开模时,动模与定模分离,取出制件。定模安装在注射机的固定板上;动模则安装在注射机的移动模板上。

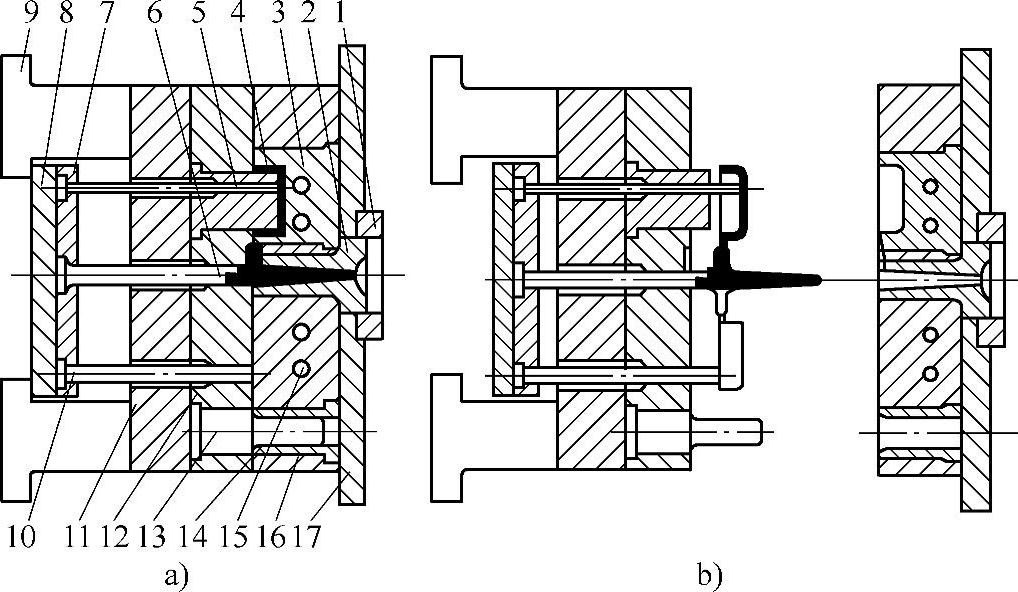

图4-1为典型的单分型面注射模。根据模具上各个零部件的不同功能,可由以下七个系统机构组成。

图4-1 单分型面注射模

a)闭合充模 b)开模取件

1—定位环 2—主流道衬套 3—凹模 4—型芯 5—顶杆 6—拉料杆 7—顶出固定板 8—顶出板 9—动模座 10—回程杆 11—动模垫板 12—动模板 13—导柱 14—导套 15—冷却水管道 16—定模板 17—定模安装板

(1)成型零件 指构成型腔,直接与熔体相接触并成型塑料制件的零件。通常有凸模、型芯、成型杆、凹模、成型环、镶件等零件。在动模和定模闭合后,成型零件确定了注塑件的内部和外部轮廓和尺寸。图4-1所示模具的型腔是由凹模3、型芯4和动模板12构成的。

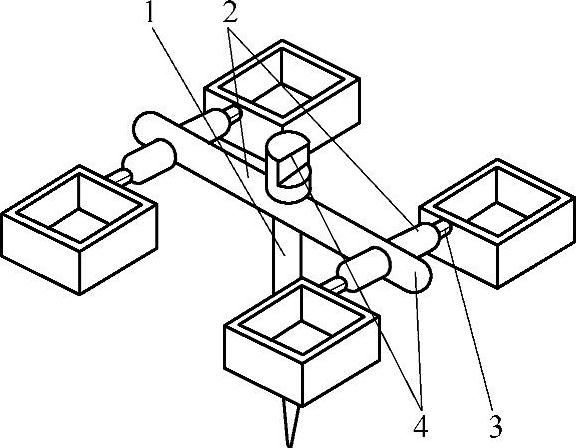

(2)浇注系统 将塑料熔体由注射机喷嘴引向型腔的流道称为浇注系统,由主流道、分流道、浇口和冷料井组成。图4-2为单分型面注射模上的浇注系统。

(3)导向与定位机构 为确保动模和定模闭合时,能准确导向和定位对中,通常分别在动模和定模上设置导柱和导套。深腔注射模还必须在主分型面上设有锥面定位。有时为保证脱模机构的准确运动和复位,顶出固定板7和顶出板8也设置导向零件。

(4)脱模机构 是指在开模过程的后期,将注塑件从模具中脱出的机构。图4-1中脱模机构由顶杆5、拉料杆6、顶出固定板7、顶出板8及回程杆10组成。

(5)侧向分型抽芯机构 带有侧凹或侧孔的注塑件,在被脱出模具之前,必须先进行侧向分型或拔出侧向凸模或抽出侧型芯。

(6)温度调节系统 为了满足注射工艺对模具温度的要求,模具设有冷却或加热的温度调节系统。模具冷却,一般在模板内开设冷却水道;加热则在模具内或周边安装电加热元件。有的注射模须配备模具温度自动调节装置。

(7)排气系统 为了在注射充模过程中将型腔内原有气体排出,常在分型面处开设排气槽。小型腔的排气量不大,可直接利用分型面排气,也可利用模具的顶杆或型芯与配合孔之间间隙排气。大型注射模必须设置专用排气槽。

图4-2 单分型面注射模的浇注系统

1—主流道 2—分流道 3—矩形浇口 4—冷料井(https://www.xing528.com)

单分型面注射模也称两板式注射模,见图4-1。单分型面注射模的主流道设在定模一侧,分流道设在分型面上,开模后制件连同流道凝料一起留在动模一侧。动模上的脱模机构顶出制件和流道凝料,在打开的动模和定模之间,取走注塑件和流道凝料。在模具重新闭合时,一般有回程杆10使脱模机构复位。

2.注射模的分类

(1)按塑料品种分类 注射成型最早用于热塑性塑料制品加工,特别是大量地用于工程塑料的成型。目前,热固性塑料和橡胶也已大量应用注射模生产制品。它们需用专门的注射机进行塑化。物料注射至模具后,在较高的温度下进行交联固化定型。低发泡塑料注射成型,是在塑料中加入一定量的发泡剂,在低发泡注射模的型腔内发泡膨胀后固化成型。聚氨酯等几种塑料可用反应注射方法成型。流动性好的反应液在模具内固化迅速。反应注射模是一种成型周期短,生产率高的注射模。共注射模具是以不同塑料或不同着色,分先后二次注射于模具内。注射成型对各种黏流态塑料有良好的适应性。黏流态塑料有不同的流动性,在型腔内的物理和化学固化成型过程也不同。因此,各种物料的注射模的结构各有其特点。

(2)按模具型腔容量分类 一般将模具型腔容积3000cm3以上,模具质量大于2t,需锁模载荷约600t以上的注射模称大型注射模。大型注射模的设计制造难度高,价格昂贵,必须慎重考虑塑料熔体流动性、模具的力学特性和温度调节系统。习惯上,又把模具型腔容积在100cm3以下的注射模划为小型。介于两者之间为中型注射模。

(3)按注射件尺寸精度分类 模塑过程中,注塑件成型收缩率很难稳定地控制。高精度的注塑件生产涉及众多因素,是综合性技术难题。近年来在大批量生产中,电子、电器、仪表、照相机等精密产品里,接插件、齿轮、支架板等塑料零件的精密注射技术有所进展。由此将中小型注射模中,成型精密级注塑件的模具称为精密注射模。这类模具能生产的精密注塑件,尺寸公差应达到SJ/T 10628—1995中的1~2级精度,达到GB/T 14486—2008中的MT2~MT3级精度(大致相当于金属件的公差配合标准GB/T 1800.2-2009中的IT8~9级精度)。精密注射模成型零件的加工精度达到IT6~7级,且型腔表面达到镜面。

(4)按注射模总体结构分类 最常用的分类方法是按注射模总体结构分类。注射模结构取决于注塑件的复杂程度及其浇注系统不同类型,主要有以下七种典型结构。

①单分型面注射模具;

②双分型面注射模具;

③带有活动镶件的注射模具;

④侧向分型抽芯注射模具;

⑤机动卸螺纹注射模具;

⑥热流道注射模具;

⑦叠式注射模具。

(5)按模具成型型腔数目分类 按模具成型型腔数目可分成单型腔和多型腔注射模。对小尺寸大批量生产的注塑件,一模多腔注射成型,成倍地提高生产率,已经实现一次成型32个或64个瓶盖制品注塑。另外,还有一次成型几个不同制品的多型腔注射模。

除上述五种分类方法外,还可按所安装注射机类型分成立式和卧式注射机用的注射模,或角式注射机上用的注射模。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。