注射成型工艺的选择和拟定,必须充分掌握塑料材料的性能。由于塑料材料品种繁多,新品种又不断涌现,必需取得合成树脂企业提供的材料说明书。它应该详细和准确地列出塑料的热性能和力学性能、塑料黏流态的流变曲线和熔体流动速率及注射成型收缩率。也有提供注射机料筒、喷嘴和模具温度等控制参量。工艺的选择是科学分析和技术应用的过程,也是不断修正优化的过程。现将五种常见的热塑性塑料的注射成型工艺作综合性分析和介绍。

1.聚苯乙烯塑料

聚苯乙烯塑料本身的吸水率很小,成型一般制件可以不予干燥,但对外观质量要求较高的注塑件,可在成型前进行干燥处理,在70~80℃温度下干燥2~4h。

聚苯乙烯为无定形塑料,黏度适宜,流动性较好。聚苯乙烯的成型温度范围较宽,热稳定性也好,注射成型比较容易。在黏流态时熔料的温度有少许波动,不会影响注射流动过程。

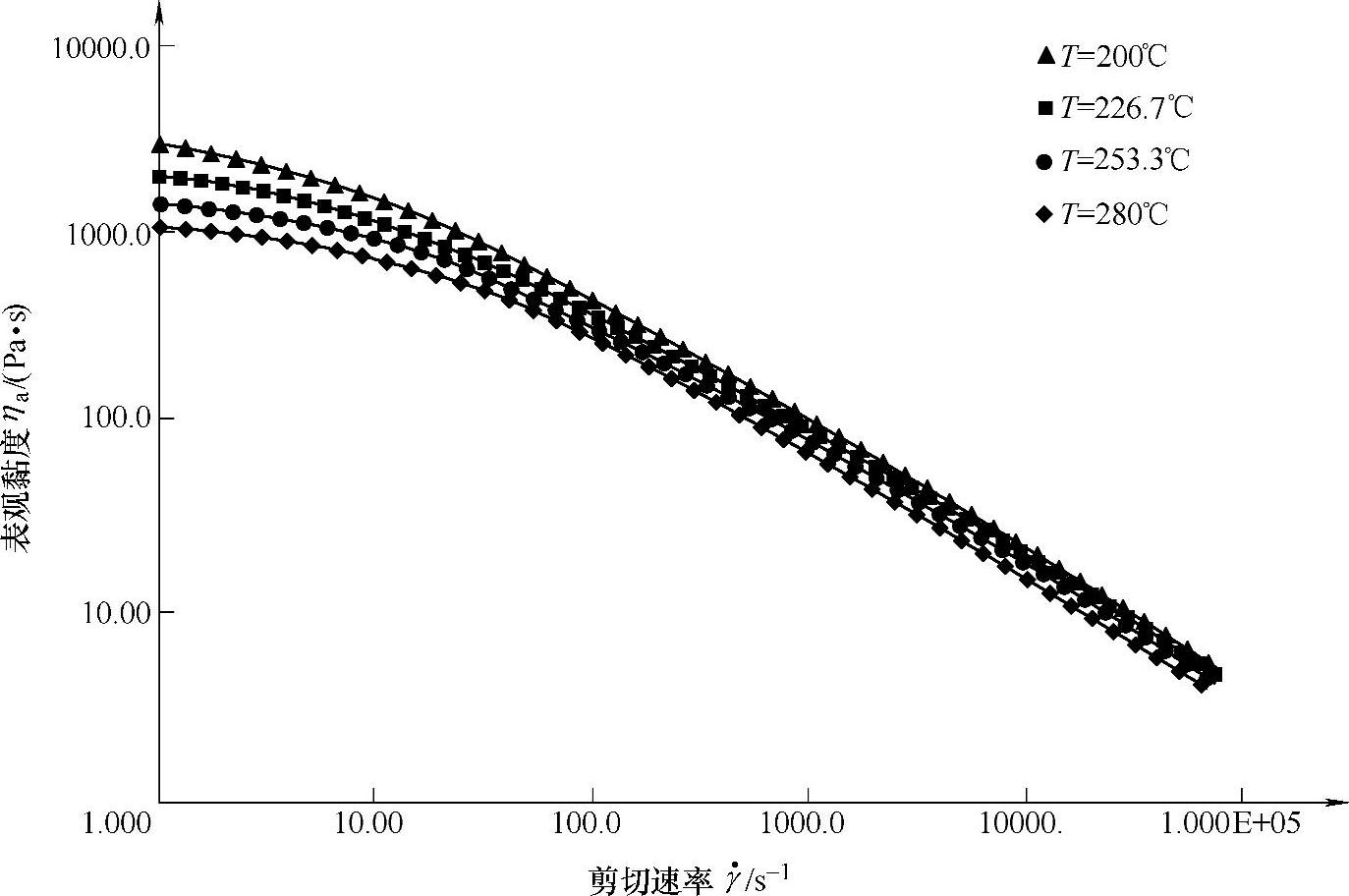

如图3-40流变曲线所示,聚苯乙烯熔料的黏度对剪切速率和温度都比较敏感,在注射成型中无论是增大注射速率,还是升高料筒温度都会使黏度下降明显。注射压力为60~120MPa,较高的注射压力让熔体高速注入型腔,但模具型腔内压力尽量低些,并分布均匀。料筒温度可控制在140~230℃之间,喷嘴温度为170~190℃。把物料温度加热到190~215℃,有利熔体流畅充模。但料温过高使聚合物过热分解,使制件上出现花斑、银纹、发白、泛黄和气泡。这对透明的聚苯乙烯制品是严重的缺陷。

图3-40 聚苯乙烯的表观黏度ηa与剪切速率 的流变曲线(MFI=10g/10min,200℃)

的流变曲线(MFI=10g/10min,200℃)

聚苯乙烯的分子链刚硬,成型中容易产生分子取向和残余应力,甚至在制件中生成银纹和开裂。聚苯乙烯注塑件的冷却速度不宜过快(模具常用水冷却,模具温度为40~45℃)。为此:模具温度应维持稳定,模具壁的温度分布均衡,其温差低于±2.5℃;并对制件进行退火处理,将制件放入65~75℃热水中处理1~4h,然后缓慢冷却至室温;而且聚苯乙烯不宜带有金属嵌件,嵌件周边塑料容易开裂;聚苯乙烯制件浇口的附近区域,内应力集中,容易产生各种缺陷,在注射模设计时,要注意优化浇口位置和类型。

聚苯乙烯塑料的成型收缩率为0.3%~0.7%,制件的弹性小,硬度高,脱模困难。为使制件顺利脱模,模具的型芯取较大的斜度1°~2°。

2.聚丙烯塑料

聚丙烯为结晶型聚合物,吸水率很低,约为0.03%~0.04%,注射前一般不需要干燥,必要时可在80~100℃下干燥3~4h。

聚丙烯在160~175℃有比较明显的熔点,分解温度为350℃,所以注射成型的熔体温度较宽,约为200~260℃。注射级的聚丙烯的熔体流动速率为15g/10min左右,熔体的流动性较好。一般料筒温度控制在210~270℃,喷嘴温度可比料筒温度低10~30℃。生产薄壁制品时可取较高的料筒温度;反之,生产大型厚壁制品时为防止熔料在料筒内停留时间过长而分解,料筒温度应适当低些。聚丙烯在270~300℃以上的高温下,长时间停留会有热降解的可能。

如图3-41流变曲线所示,聚丙烯的黏度对剪切速率的依赖性比温度影响大。因此,在注射充模时,提高注射速率和注射压力来改善熔体的流动性,比通过提高温度有利。尽管高温对提高熔体流动性影响不大。但可改善压力传递和补缩,有利于克服制件的凹陷,减小收缩在各位置和各方向的差异。一般采用的注塑压力为70~120MPa。

图3-41 聚丙烯的表观黏度ηa与剪切速率γ·的流变曲线(MFI=31.6g/10min)

聚丙烯的结晶能力较强,120~130℃时具有最高的结晶速率,提高模具温度将有助于增加注塑件的结晶度。采用较高的模具温度60~90℃,不仅有利于结晶,也有利于分子链的松弛,减轻制品的取向,并降低残余应力,从而改善制品的力学性能;但是由于冷却时间延长,影响了注射生产率。因此,只有在成型长流程和复杂制件或充模流动不佳时,才采用高模温。一般情况下,多维持30~50℃的模具温度。倘若模具温度过低,注塑件冷却太快,浇口冻结过早,不仅制品的密度小,结晶度低,而且残余应力大,制品质量变差。制件冷却速度不仅影响结晶度,还影响晶体结构。骤冷时分子结构形态不稳定,力学和物理性能较差。聚丙烯注射模采用针点式小浇口时,成型制件的收缩率较大,因此,要以高温熔料注射弥补。采用矩形浇口,有中等截面,保证充分注射和补缩,降低制品的收缩。

由于聚丙烯的玻璃化转变温度低于室温,其制件在室温下存放中会有收缩现象。原因是聚丙烯注塑件在脱模后仍在结晶。制件的厚度越大,后期收缩量越大。后期收缩量的90%约在制品脱模后6h内完成,剩余10%发生在随后的10天内。对尺寸稳定性要求较高的制件,应将制件在沸水中浸泡10~15min,进行退火处理。

3.ABS塑料

ABS是丙烯腈-丁二烯-苯乙烯的三元共聚物。与聚苯乙烯相比,它具有较好的综合性能。丙烯腈赋予ABS较高的耐热性和表面硬度。但因极性的腈基易吸水,吸水率为0.2%~0.45%,表面吸水率可达0.3%~0.8%。所以ABS粒料成型前必须进行干燥处理。料斗干燥时,加热温度为70~85℃,需2~4h,使含水量降至0.1%以下。如果对于制品有优良光泽要求,或在湿热的季节,干燥加热时间需长达4~8h,还须防止已干燥的ABS再度受潮。

ABS是无定形塑料,黏流态的成型温度范围较宽,比聚苯乙烯熔体有较高些的黏度,对流动剪切速率敏感(见图2-10的ABS流变曲线)。对薄壁和复杂的制件,注射生产时,采用较高的注射速率和压力;在注射成型时,常用0.6~1.8mm直径的针点式浇口。因此,其浇口冻结时刻的型腔压力决定了制品的质量。注射成型时,料筒温度在190~250℃。提高ABS物料温度,熔体黏度降低很少。熔体注射温度高于250℃,首先导致ABS中丁二烯降解,将会分解和产生有毒挥发物,物料变色甚至炭化。ABS注射模的温度相对较高,在注射大型复杂制品时,需要有60~80℃高温。通过改变ABS中各单体的组分的比例,有许多品种类别的ABS,它们有不同的性能,加工的工艺条件也有差异,见表3-33。

表3-33 ABS塑料螺杆式注射机成型工艺

成型后的注塑件,一般不需要热处理。如果注塑件要表面电镀装饰时,应在70~75℃空气介质中,视壁厚厚度处理2~4h。以消除残余应力,得到装饰完好的制品。

ABS塑料的成型收缩率较小,一般为0.4%~0.7%。ABS塑料容易着色,可以注射成型各种色泽艳丽的制件。模具型腔经研磨抛光,达到镜面的表面粗糙度;采用适宜的注射工艺,较高的模具温度,可以得到高度光泽的制品。(https://www.xing528.com)

4.聚酰胺塑料

聚酰胺是指主链上含有大量重复酰胺键的塑料。其化学结构有差异,品种众多。其中聚酰胺6、聚酰胺66、聚酰胺610和聚酰胺1010应用较多。

聚酰胺在分子结构中因含有亲水的酰胺基,容易吸水。聚酰胺6吸水性最高;聚酰胺66次之;聚酰胺610的吸水率为聚酰胺66的一半;聚酰胺1010的吸水性最低。聚酰胺6的吸水率在平衡状态为1.3%~3.0%。水分对这些塑料的物理性能有明显的影响。如果用已吸湿的聚酰胺物料注射成型,会引起熔体的黏度下降,使注塑件表面出现气泡、银丝和斑纹等缺陷,制品的内在质量和力学性能变差。在成型前必须将物料的含水量降至0.2%以下。干燥处理聚酰胺塑料时应防止氧化变色,最好用真空干燥,脱水率高而时间短。干燥条件为:真空度9.3×105 Pa,烘箱温度90~110℃;料层厚度25mm以下,干燥时间8~12h;常压下干燥空气温度要低些,干燥时间增加。干燥处理后的塑料即时加盖,雨天的存放时间不超过1h,晴天限制在3h内。如果采用沸腾干燥方法,见表3-20;料斗式干燥见表3-21。

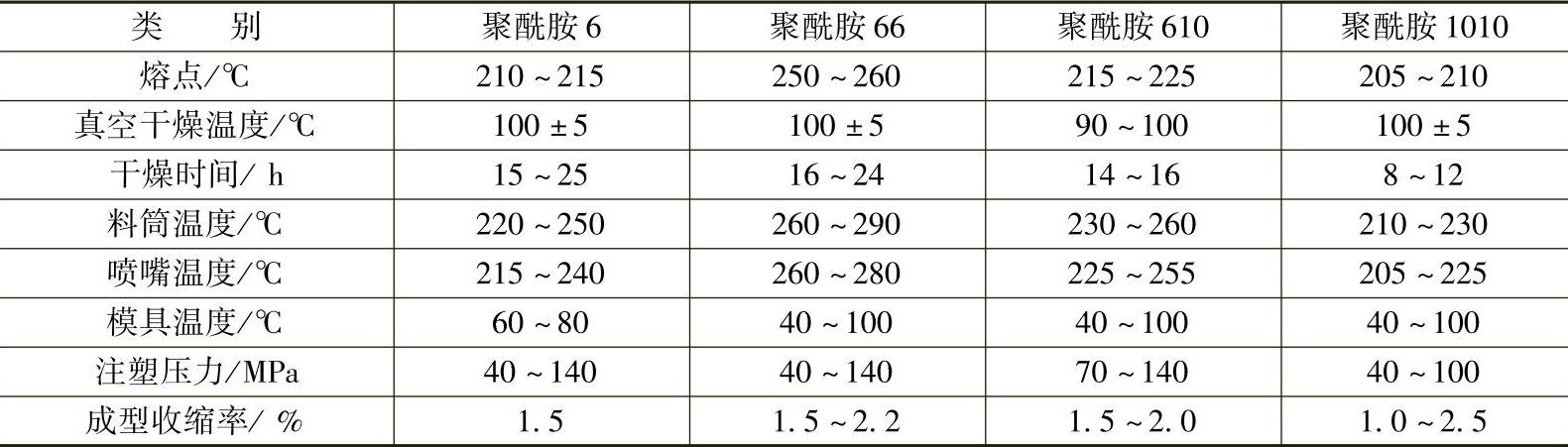

聚酰胺为结晶型塑料,有明显的熔点,视不同品种而异,大致在200~270℃。聚酰胺的熔融温度较高,而其范围较窄,约10℃左右,如图3-42所示(PA6的流变曲线)。而且,提高熔体流动剪切速率时,对其黏度下降影响较小。采用螺杆式注射机,料筒温度比其熔点高10~30℃,因此,应采用压缩段较短的突变螺杆。聚酰胺熔体的黏度低,有很大的充模流程比。为防止螺杆注射推进时发生过多漏流,螺杆头部应有滑动式止逆环。熔料也容易在注射模中泄漏,溢料会在制件上生成飞边,所以要求注射模上运动零件的配合间隙要很小。为防止喷嘴口熔体流涎,可用阀式喷嘴,一般用外弹簧针式自闭喷嘴为好。而且熔体的热稳定性差,容易分解,生产中料筒的加热温度不宜超过300℃,熔料加热时间不要超过30min。几种聚酰胺塑料在螺杆式注射机的注射成型工艺参数见表3-34。

图3-42 聚酰胺6(PA6)的ηa与 的流变曲线(MFI=50g/10min,235℃)

的流变曲线(MFI=50g/10min,235℃)

表3-34 几种聚酰胺塑料螺杆式注射机的注射成型工艺参数

模具温度(通常控制在40~100℃)对制品的物理和力学性能影响较大。模温高时结晶度高,制品的硬度、耐磨性、刚性和耐热等性能提高;模温低时,结晶度低,制品的拉断伸长率、韧性和透明性较好。一般应控制模具温度,使制品有适宜的结晶度,从而得到较好的综合性能。模具温度还取决于注塑件的壁厚。厚壁制品应有较高模具温度,而且还能减小残余应力。为此,注射模同时兼备有冷却和加热的温度调节装置。

聚酰胺注塑件在脱模后尺寸不稳定。搁置或退火处理能使它发生收缩,而吸湿则会引起膨胀。按照机械零件的精度要求,进行退火处理和/或调湿处理。对于使用温度高于80℃,或精度要求较高的聚酰胺制品需退火处理。聚酰胺制品退火处理在隔氧条件下进行,将制品放在热油、液体石蜡或充氮炉中,在100~120℃温度下处理一定时间,按厚度需10~60min,然后缓慢冷却至室温。聚酰胺的调湿处理见3.2.3的制件后处理一节所述。调湿要用热水处理,加快达到吸湿平衡,也隔绝空气防止氧化,同时也起到退火作用。

5.聚碳酸酯塑料

聚碳酸酯是刚硬又有韧性的工程塑料。但其制品易发生环境应力裂纹,难以带金属嵌件注射成型。用于注射成型的聚碳酸酯相对分子质量常为2万~4万。聚碳酸酯的热稳定性和力学强度随相对分子质量的增加而提高。其熔体黏度也随着相对分子质量的增加而加大。

聚碳酸酯主链上有亲水的酯基,容易吸水分解。在高温下对水分很敏感,微量水分也会造成聚碳酸酯水解,相对分子质量下降,性能劣化,所以在成型前必须严格干燥。可采用沸腾干燥(温度120~140℃,时间1~2h)、真空干燥(温度110℃,真空度9.5×105 Pa,时间10~25h)。干燥后的含水量应小于0.02%。注射时最好用注射机料斗式干燥器再干燥。物料的干燥程度不足,对空注射时从喷嘴流出的条料表面不光亮,内部夹有气泡。干燥程度很差时,深色的熔料黏度很低,并有分解气体喷出。干燥合格的喷出条料应均匀光亮,无细丝和气泡。

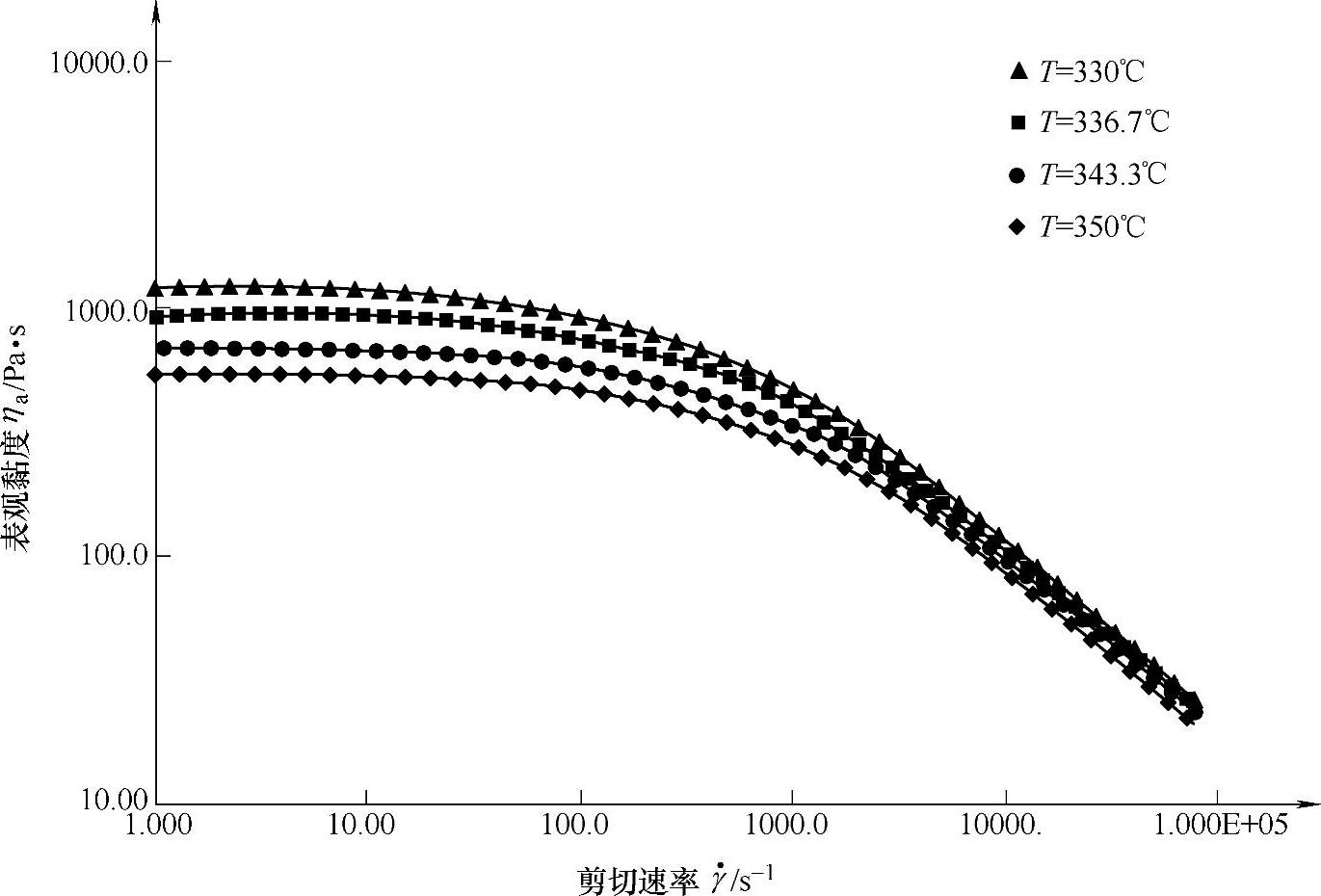

聚碳酸酯属于无定形塑料,其玻璃化转变温度较高,为149~150℃,其黏流态温度在220~240℃。由于主链上刚性的苯环存在,熔体的黏度比聚苯乙烯高很多,而且其流动特性接近牛顿流体(见图3-43)。聚碳酸酯有较高的热稳定性和很宽的成型温度范围。熔体黏度受剪切速率的影响较小,但对温度的变化十分敏感,因此,在注射成型时,通过提高温度来降低黏度,比增大压力更有效。

图3-43 聚碳酸酯的表观黏度ηa与剪切速率γ·的流变曲线(MFI=10g/10min,330℃)

成型温度的选择与聚碳酸酯的相对分子质量、制件的壁厚和注射机的类型等有关,一般控制在250~310℃范围内。注射成型应选用相对分子质量稍低物料,其熔体有较好的流动性,但制品的韧性会有所降低。为保证薄壁制件型腔内的充模流动性,应有较高的成型温度(285~310℃)。螺杆式注射机的成型温度为250~285℃,柱塞式的为270~310℃。两类注射机的喷嘴均应加热,温度为260~310℃。加料口一端的料筒温度要求高于230℃,应在聚碳酸酯的软化温度以上,以提高物料升温塑化的速率。

聚碳酸酯熔料的黏度很高,成型长流程和薄壁的复杂注塑件需要较高的注射压力。螺杆式注射机为80~130MPa,柱塞式为100~160MPa。选用高料温和低压力有利于减少成型制件内的残余应力。由于聚碳酸酯的成型收缩率较小,保压时间不应过长,以免制件脱模困难、出现应力开裂。

聚碳酸酯注射模的模具温度为80~120℃。对薄壁制件模温为80~100℃,对厚壁制件成型的模温为100~120℃。成型聚碳酸酯的注射模,应该备有加热装置(用热油循环或用电热棒或电热板)。较高的模温可减小注塑件中的温差残余应力,但延长了注射周期。金属嵌件在放入模具前,要预热到模具温度。

聚碳酸酯制品内的残余应力可通过退火处理基本消除。退火加热温度为100~130℃,处理时间视制件的厚度而定,以1~2h/mm计,保温2~8h。热处理时间对制件的性能影响显著,如图3-44所示。其硬度、弯曲强度、热变形温度和拉伸屈服极限都有提高;但是制件的冲击强度和断裂伸长率会有下降,不过在保温2h之内并不明显。

图3-44 热处理时间对聚碳酸酯制件性能的影响

1—洛氏硬度(120℃) 2—弯曲强度(130℃) 3—冲击强度(130℃) 4—热变形温度(130℃) 5—拉伸屈服极限(130℃)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。