注射加工的流动充模和冷却成型是塑料物理状态变化的过程。

1.注射充模

注射液压缸以高压将塑料熔体经料筒前喷嘴和注射模的浇口与流道,输入制品成型的型腔。这个熔体的传输过程可分为流动充模、保压补缩和倒流三个阶段。

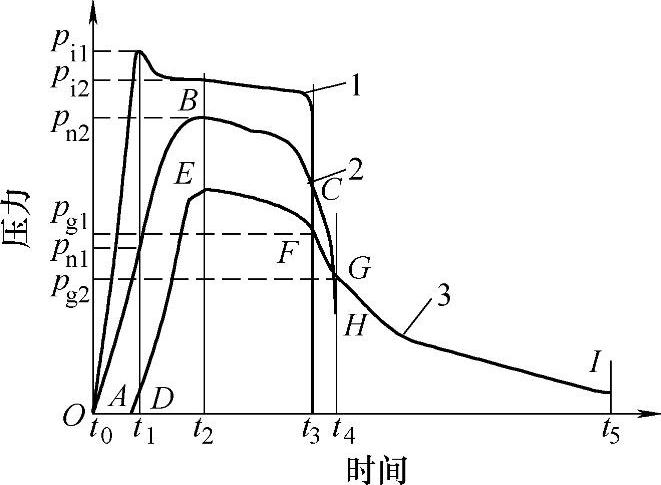

(1)流动充模 图3-34是注射成型的压力与时间的关系曲线,也是三个位置的塑料熔体的压力随时间的变化曲线。第1曲线表示螺杆头前熔料的压力变化,也是注射液压缸的活塞推力的压力变化。微电脑控制注射机,可以测定并显示该曲线。第2条曲线表示喷嘴出口处熔料的压力变化。第3条曲线表示注射模中浇口出口处熔料的压力变化。压力可用压力传感器测出。

要理解熔体压力在流动充模中的压力变化,必需了解到:塑料熔体是高黏度的流体,而且具有明显的弹性;塑料熔体的密度随压力变化;在进入成型型腔前的流程中,由于料筒、喷嘴、流道与浇口的阻力,不断消耗注射压力;在流动充模的熔体传输过程中,料筒和喷嘴有一定的加热温度,而进入模具后低温的流道壁面对熔体有冷却作用。因此,塑料熔体的流动充模过程,不但是假塑性非牛顿流体质量和动量的传输过程,又是熔体能量变化的过程。

1)注射压力曲线。图3-34中,t0为螺杆开始推压熔体的时刻。在压力曲线1上,pi1为螺杆的注射压力,t2为熔体充满型腔的时刻,故时间段t0~t2为整个充模阶段。t1为塑料熔体冲出浇口,进入成型模腔的时刻。t0~t1为流动前期。在流动前期,喷嘴口和流道中熔体的压力急剧上升,梯度很大。在t1~t2注射充模的后期,型腔内塑料熔体被充满,pi2为切换的保压压力。控制t2的保压切换时刻十分重要,过早切换会使制品的密度不足。

图3-34 注射成型的压力-时间曲线

1—注射压力曲线 2—喷嘴出口处熔料的压力曲线 3—注射模中浇口出口处熔料的压力曲线

2)喷嘴出口处熔料的压力曲线。图3-34中,在流动前期流道中熔体的压力,由A上升至B点。B点对应喷嘴出口的保压压力pn2,显然,pi1-pn2为注射后期塑料熔体在料筒和喷嘴传输时的压力损失。而在模具内压力从pn1升至pn2。t3是螺杆后撤时刻。此时压力曲线1上螺杆头的注射压力急剧降至零。在t2~t3的保压期间,塑料熔体在保压压力下补充给模具的制件型腔。螺杆一旦后撤,流道中熔体压力自C点迅即下落至H点。在此期间,流道中熔体压力和温度下降很快,而制件型腔内的熔体压力较高。如果浇口有足够大的流通截面,塑料熔体会倒流至流道中。

3)浇口出口处熔料的压力曲线。图3-34中,自t1时刻熔体冲出浇口,压力在流动充模期间自D上升至E点。自E至F点,制件型腔内塑料得到压实和补缩。F点有螺杆后撤时的型腔压力pg1。在时间t1~t4期间,熔料充填并压实了制件型腔,而塑料熔体温度在下降。t4是截面狭窄的浇口中塑料冻结的时刻。自t4起制件型腔成为密封容器,停止质量传递。pg2是浇口冻结时刻的型腔中塑料的内压。从G点到I点,型腔内生产的注塑件,其内压和温度不断下降,形体冷却收缩。直到时间t5,模具的分型面打开。

(2)保压补缩 在整个充模阶段结束后,螺杆不能立即退回。必须在前段位置保持一定压力,螺杆缓慢推进。塑料熔体有补给型腔的保压流动,此时螺杆前端压力称保压压力,俗称二次注射压力。与注射充模阶段对型腔压实不同,此时型腔内熔体温度已下降,黏度升高,只是低速流动。而压力的传递起主导作用,影响注塑件的质量。产生保压流动的原因是模具壁间附近的熔体因冷却而产生体积收缩。在浇口冻结之前,熔体在保压压力下,产生补缩的流动。此时在注射机的料筒内,螺杆前端应有一定量的熔体,经喷嘴和流道系统至型腔末端,能够传输质量和压力。

保压阶段的压力是影响模腔压力和补缩程度的主要因素。较高的保压压力提高了模腔的内压,补进了较多物料,增大了制品的密度,也提高了注塑件内密度分布的均匀性。同时,熔体压力增大和持续保持,可提高熔合缝的力学强度,也可提高塑料与金属嵌件的连接牢度。但是,由于保压压力和流动是在成型物的温度在不断下降时进行的,较高的压力会在制品中产生较大的残余应力和大分子取向。使制品在使用期内容易翘曲变形,甚至开裂。

在一定的保压压力下,延长保压时间能向型腔中补进更多些熔料。其效果与提高保压压力相似。如果浇口的截面较大,又保持较长的保压时间,模腔中塑料凝固之后浇口才冻结,模腔的内压将缓慢下降。这有利保证薄壁深腔的大型注塑件的质量。反之,保压时间不足,浇口又不能及时冻结,则物料会从模具型腔中倒流,型腔内压力会下降很快。

(3)倒流 如果模具内的浇口没有冻结就撤除保压压力,则塑料熔体在较高的模具型腔压力作用下发生倒流。倒流使模腔压力很快下降。倒流将持续到浇口冻结为止。浇口冻结以后才结束保压是注射生产操作的失误。浇口冻结后制品的密度不会变化了。因此,使用不同的保压时间,对注塑件进行称量,可寻觅合适的切换时间。浇口截面的大小和形状决定了冻结的时刻。注射模内采用针点式的小浇口,一般不会发生倒流。大型的注塑件,采用主流道型的大浇口,保压时间可长达1~1.5min。保压时间对制品的密度和尺寸的精度有较大的影响。曾发生倒流的注射成型制品的密度不足,其表面有凹陷,内部有真空泡等缺陷。

2.冷却定型

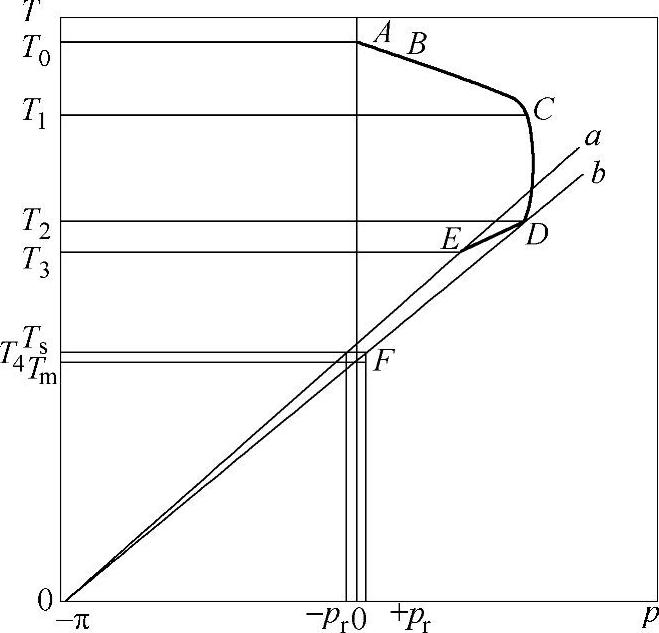

(1)压力与温度变化 成型周期中型腔内熔体压力p与温度T的关系,可画出图3-35所示的典型的压力和温度关系曲线。该图是将模腔压力周期图上的时间t0t1…t4用型腔内熔体温度T0、T1、T2、T3、T4替代,并将纵横坐标轴对调。

图3-35上曲线DE时段为浇口尚未冻结,但保压补料已结束,因此存在倒流而使型腔压力急剧下降。从浇口冻结点E开始,型腔内的塑料量不再改变,所以型腔压力与温度沿着直线a变化。倘若保压于D点结束时,浇口早已冻结封闭,则模腔内的压力与温度沿直线b变化。(https://www.xing528.com)

图3-35 型腔内熔体压力与温度关系曲线

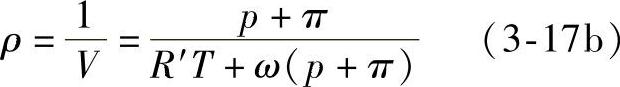

浇口封闭后,型腔内压与温度的关系可用修正的状态方程描述。聚合物熔体密度ρ是温度和压力的函数。其表达式为

(p+π)(V-ω)=R′T(3-17a)

或

式中 p——型腔壁受到的压力(N/cm2);

π——各种塑料内压力常数(N/cm2);

V——塑料的比体积(cm3/g);

T——熔体的热力学温度(K);

ω——热力学温度为零时材料的体积容(cm3/g);

R′——修正的摩尔气体常数[N·cm3/(cm2·g·K)]。

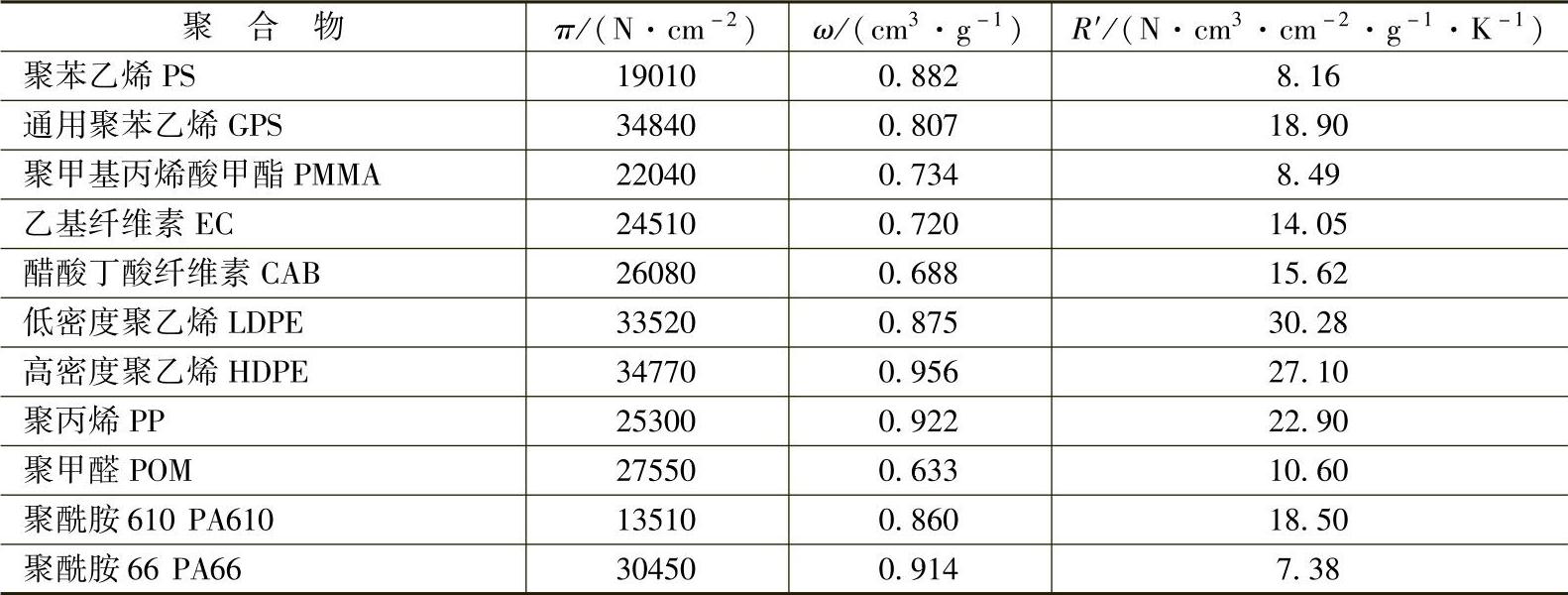

若干聚合物的状态参量见表3-27。

表3-27 若干聚合物的状态参量(π、ω和R′)

式(3-17a)中,π、ω、R′皆为常数。因此,该方程是以V为斜率的直线方程。浇口冻结后,型腔内塑料的压力与温度沿着一条等容线或等密度线变化。冻结点不同,型腔内的塑料量不同,等容线的斜率不同。但所有等容线都通过p-T图的原点。即p=-π,热力学温度T为零。

(2)固化脱模 根据图3-35可以合理确定模具打开的温度和压力的条件。首先,型腔内的注塑件应该冷固到具有足够的刚度和硬度。开模时的温度应低于塑料的热变形温度。脱模温度Ts太高,在制件脱模后还会有较大的无模具约束的收缩。制件变形后,有较大形状和尺寸误差。因此,开模温度范围在Ts和模具工作温度Tm之间。通常,脱模温度Ts高于工作温度Tm,约5~10℃。如果出现制件在脱模时刚性差而受到损伤,应降低模具工作温度Tm后再调整开模温度。

其次,开模时型腔内的残余压力不能高于某个+pr值。太高会引起注塑件和凹模表面间过大的黏附力,使开模力增大。残余压力也不能小于某个负压值-pr。否则易出现缩孔和凹陷,使制品收缩率过大,对型芯包得过紧,致使脱模困难。上述的两组温度与压力限制条件,拟定了开模的合理区域。凡浇口冻结后型腔内塑料冷却的等容线通过这一区域,都属于优质的注射工艺。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。