为使注射成型生产顺利进行和保证制件的质量,生产前需要进行原材料的预处理、清洗料筒、预热嵌件和选择脱模剂等准备工作。制件从模具中脱模后,按需要还要进行修剪、整形、退火或调湿等后处理。

1.生产准备

生产前对注射成型原材料的处理,主要包括原材料质量检验、着色和预热干燥。有关塑料的着色剂和着色工艺在下面专节陈述。

(1)原料预处理 各种注射制品生产厂的塑料原料来源不同。生产电器电子和汽车等产品注塑件,原料来自合成树脂厂的塑料粒子。只需处理少量的回头料,预处理工作是检验原材料质量。现代的废旧塑料回收与利用行业有很大发展。这里简单介绍废旧塑料的再生,也是注射制品最终处理。

1)检验原材料质量。根据注射成型对物料的工艺规程的要求,检验物料的含水量、外观色泽、颗粒情况和有无杂质。生产中有大量的废料要再用,称为回头料。常见的是注射时成型的浇注系统的凝料和成型时的废品。这类废塑料多按塑料的品种收集分类,污染少而便于处理。这些回头料在去除杂质、分类、洗涤和干燥后,可以由切碎机切成碎片,或由粉碎机将碎片磨切成粉状,再经挤出造粒。回头料只能以20%~25%以下的比例混入新料。高精度的塑料制品不能有回头料混入注射成型。聚合物经过多次加热熔化,相对平均分子量会有下降,影响塑料制品的性能。

为了保证注塑件的精度和质量,保证模具设计和制造质量以及满足注射工艺要求,对原材料的注射成型收缩率进行检测。还要用热塑性塑料进行熔体流动速率试验,了解塑料熔体的流动性。为了明确注射机的加热温度参数,还要测试塑料的热性能。测试和纪录原材料的某些力学性能和物理性能,将来与注射制品的性能逐项比照,用来分析注射工艺的合理性。

2)废旧塑料的回收与利用。在塑料制品使用中产生的废料,是废旧塑料回收的主要来源。日常生活中的鞋类、日用制品和包装物、电器电子产品的机壳、建筑物的门窗和板料管材,农业用的薄膜,它们集中回收后,由专业厂再生利用。

对回收的废旧制品需经分类,要进行鉴别和分离。以外观观察和燃烧的火焰特点可以简易鉴别。分离是将废旧塑料中混有金属、橡胶、织物和泥沙等杂物分开后去除。人工分拣的效率很低,各国都在致力研究各种分离技术,各种物理或化学方法有十多项。例如风力分类法,将粉碎的废旧塑料粉,喷入分类槽,横向送风,利用对气流的重力和阻力的合力之差,进行筛选分离。此方法适用于区分密度大小有明显差别的物料,可将塑料与金属、泡沫塑料分开。

大批量的废旧塑料的再生利用,大致有四个方面:其一是分类清洗后,粉碎造粒,重新成型;其二是改性后再用,经配料充填添加剂,重新着色造粒后再成型,也有加入碳酸钙等无机填料,成型复合再生制品;其三是热分解化学再生,热分解废旧塑料可以生产油品、聚合物单体或化工原料;最后是将残留物掩埋将其降解。

(2)预热干燥 塑料制品吸水后会引起许多性能变化,例如电绝缘性能降低、弹性模量减小、尺寸胀大等。聚合物分子链上含有氧、羟基、酰胺基等亲水基团的塑料,具有明显的吸水倾向。塑料中的某些添加剂,对制件的吸水性也有影响。

吸水性是常温下将塑料试样浸泡在蒸馏水中24h,测得对原始质量的吸水百分率。它是实验室的平衡条件测得吸水率。与塑料的吸水率有关的是塑料原材料的含湿量,取决于运输和贮存过程中,从环境中吸收的水分。温度、空气相对湿度和贮存时间等,决定原材料的含湿量。表3-19所列的塑料的吸水率,下限值取自实验室的吸水性;上限为原材料的可能含湿量。未经干燥或干燥不充分的塑料供给料,成型时会使制品出现银纹丝和气泡,也会使注塑件的力学和电性能下降。应根据注射工艺允许的含水量进行预热干燥,除去物料中过多的水分及挥发物。

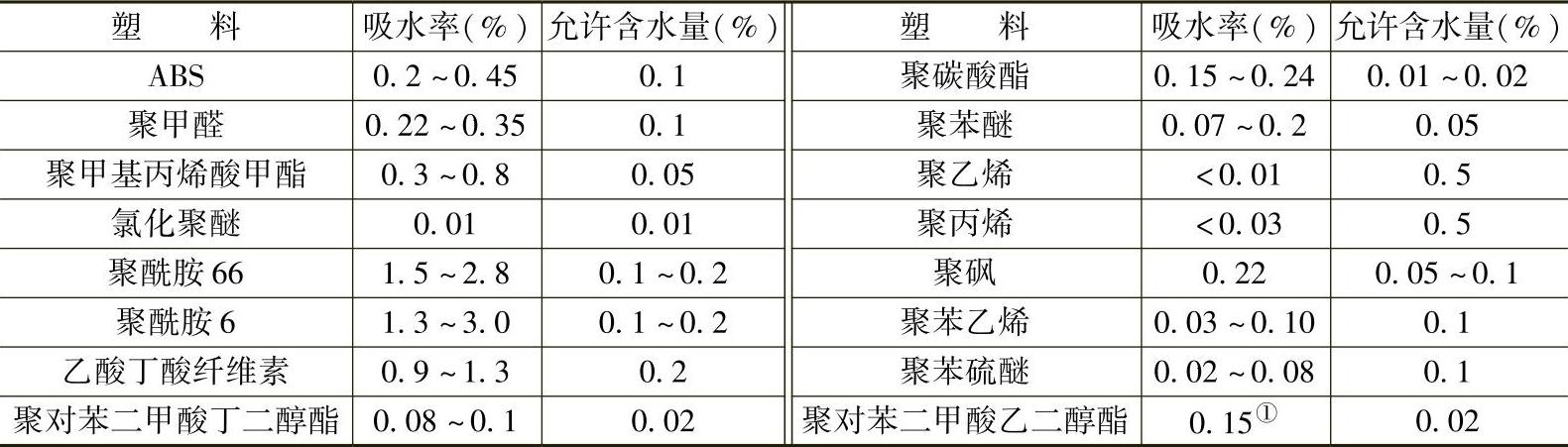

表3-19 部分热塑性塑料的吸水率与允许的含水量

①0.15%是聚对苯二甲酸乙二醇酯原材料的可能含湿量。PET薄膜的吸水率小于0.6%。

除了包装良好的聚乙烯、聚丙烯和聚苯乙烯等不易吸湿物料在成型前不必干燥外,许多品种如ABS、聚酰胺PA、聚碳酸酯PC和聚对苯二甲酸丁二醇酯PBT等,在成型前必须进行干燥处理。有些品种的干燥要求很高,例如PC和PBT塑料的允许含水量很低。

预热干燥方法很多,下面介绍常见的三种方法。长时间高温受热易氧化的塑料,宜采用真空干燥。

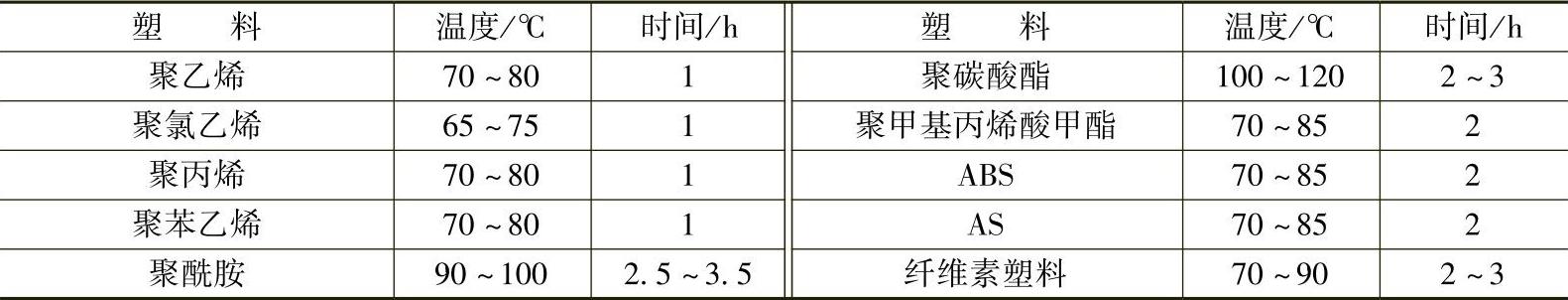

1)空气循环干燥。空气循环干燥用于多品种和小批量注射生产,用红外线和远红外线加热塑料粒子。干燥盘上物料厚度以18~19mm为宜,不超过30mm,以利于空气循环流通。部分热塑性塑料在空气循环干燥箱中的干燥条件,见表3-20。这种干燥方法由于塑料粒子堆砌紧密,粒子表面水分汽化干燥后,粒子内的水分向表面的扩散传递速率很慢;缺少强气流作用,干燥效果差;电能消耗高,占用厂房面积大,劳动强度大。

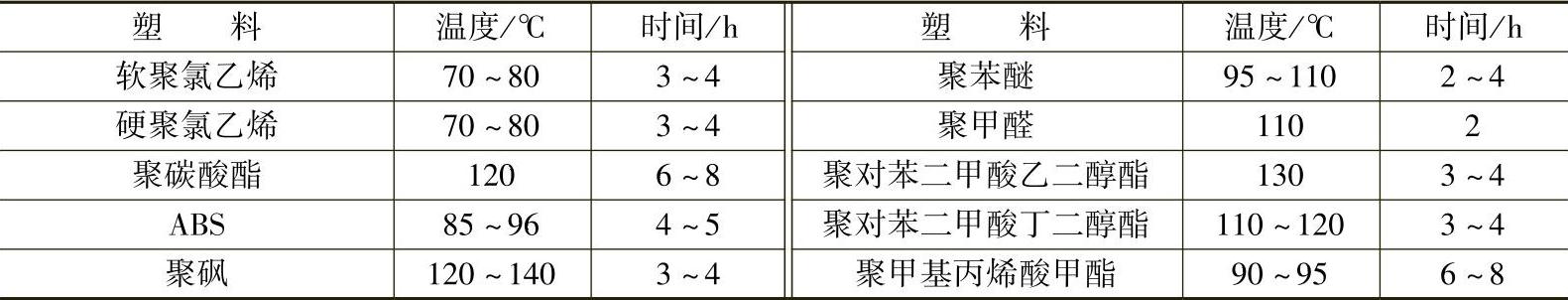

表3-20 部分热塑性塑料在空气循环干燥箱中的干燥条件

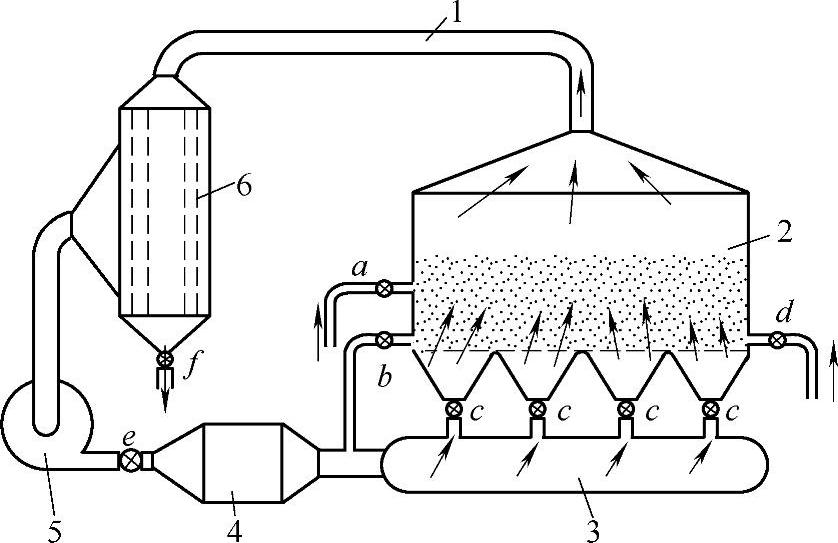

2)沸腾干燥。图3-32所示为卧式沸腾干燥机,用于大批量塑料粒子的干燥。将塑料粒子悬浮在热气流中干燥,颗粒表面均匀地接触热气流,水汽不断被热空气带走,增强了塑料粒子本身传热和水分扩散,增大了粒子表面水分汽化速率。沸腾干燥方法高效节能,而且干燥处理时间短。其干燥条件见表3-21。

图3-32 卧式沸腾干燥机示意图

1—风管 2—沸腾床箱体 3—热风整流筒 4—电加热器 5—离心风机 6—袋式过滤器

表3-21 部分热塑性塑料在沸腾干燥机中的干燥条件

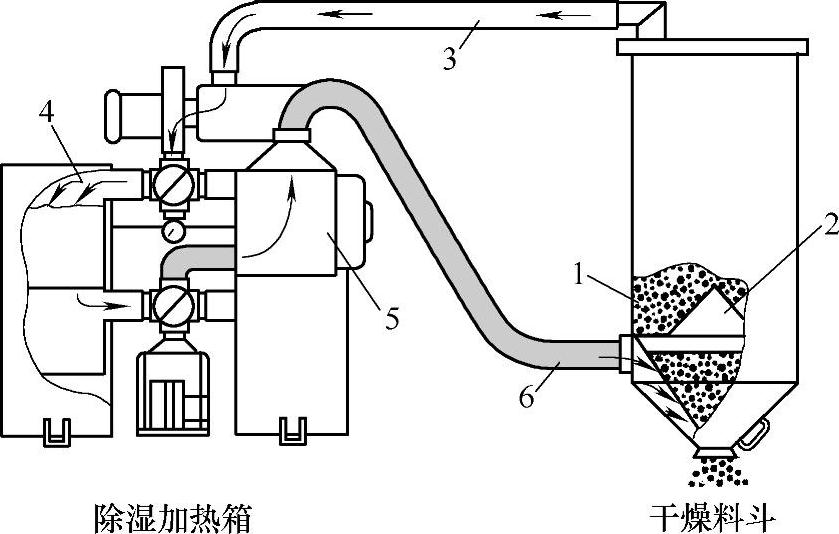

3)料斗式干燥。图3-33所示为料斗式干燥装置,用于中小型注射机,为单机的塑料粒子干燥。干燥器装在注射装置的料斗上。输入的热空气从干燥器底部,穿流贮存的塑料粒子。排出的空气经除湿加热箱,用分子筛除湿,经电加热再泵压入料斗。这样可避免经塑料粒子时重新受湿。料斗的容积和加料量,要与注射机的塑化能力相互协调。另一类料斗式干燥器并无除湿加热箱,风机和加热器吊装在料斗侧旁。部分塑料在料斗式干燥装置中的干燥条件见表3-22。

图3-33 料斗式除湿干燥装置示意图

1—气体分流锥 2—除湿的塑料粒子 3—排气管 4—吸湿的空气 5—干热空气 6—空气管(https://www.xing528.com)

表3-22 部分塑料在料斗式干燥装置中的干燥条件

(3)清洗料筒 注射加工中需要改变生产的制品、更换塑料的品种、调换塑料的着色或者出现物料的热分解,都应该对注射机的料筒进行清洗。螺杆式注射机通常采用直接换料法清洗料筒。换料清洗料筒常按从下几种方式进行。

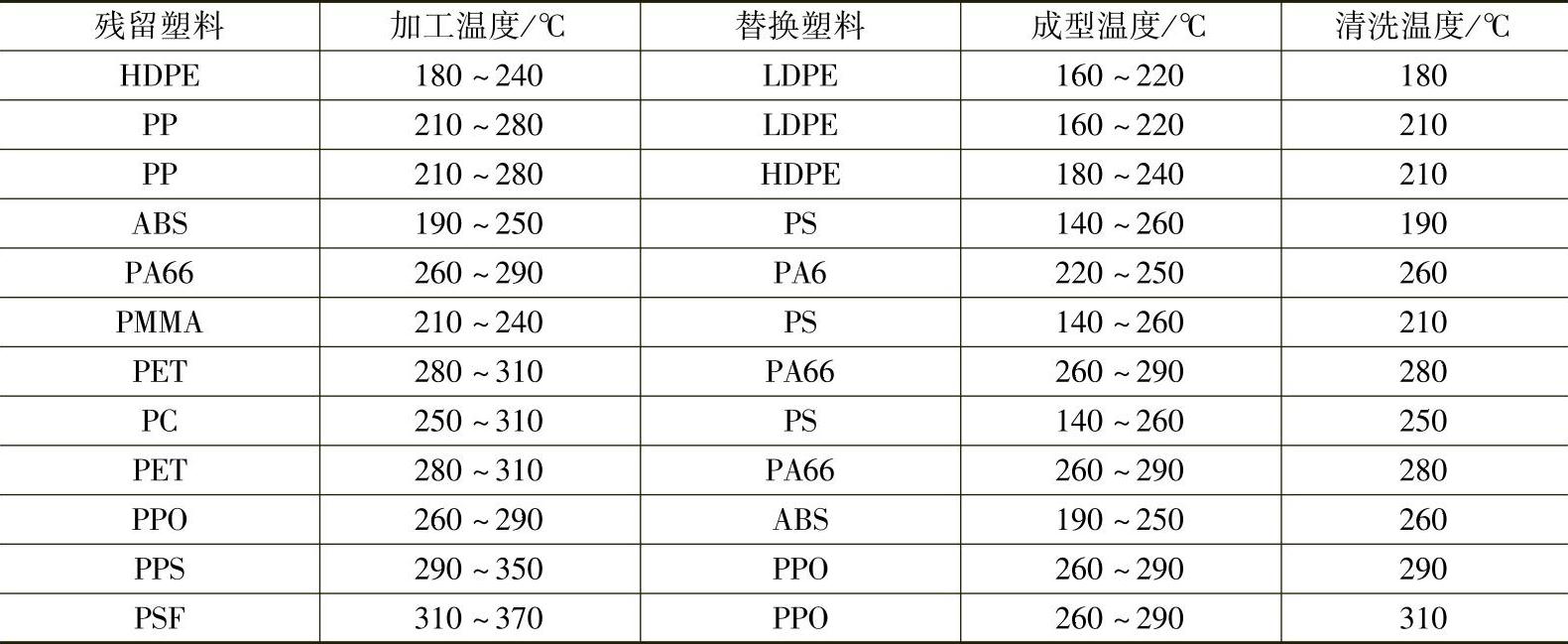

1)替换塑料的成型温度高于残留物料的加工温度。应将料筒和喷嘴温度升至替换塑料的最低成型温度,即表3-23所列换料时的清洗温度。加入替换塑料或其回头料,并连续对空注射,直到前期存留物料清洗完毕。

2)替换塑料的成型温度低于残留物料的加工温度。应将料筒和喷嘴温度升至替换塑料的最高成型温度,加入替换塑料并对空注射。切断电源后,调节料筒温度至表3-24所列的换料清洗温度,继续加入替换塑料并连续对空注射,直到前存留物料清洗完毕。

3)替换塑料的成型温度与残留物料的加工温度相差不大。料筒和喷嘴温度不变更或略作调整。先加入替换塑料的回头料,连续对空注射。

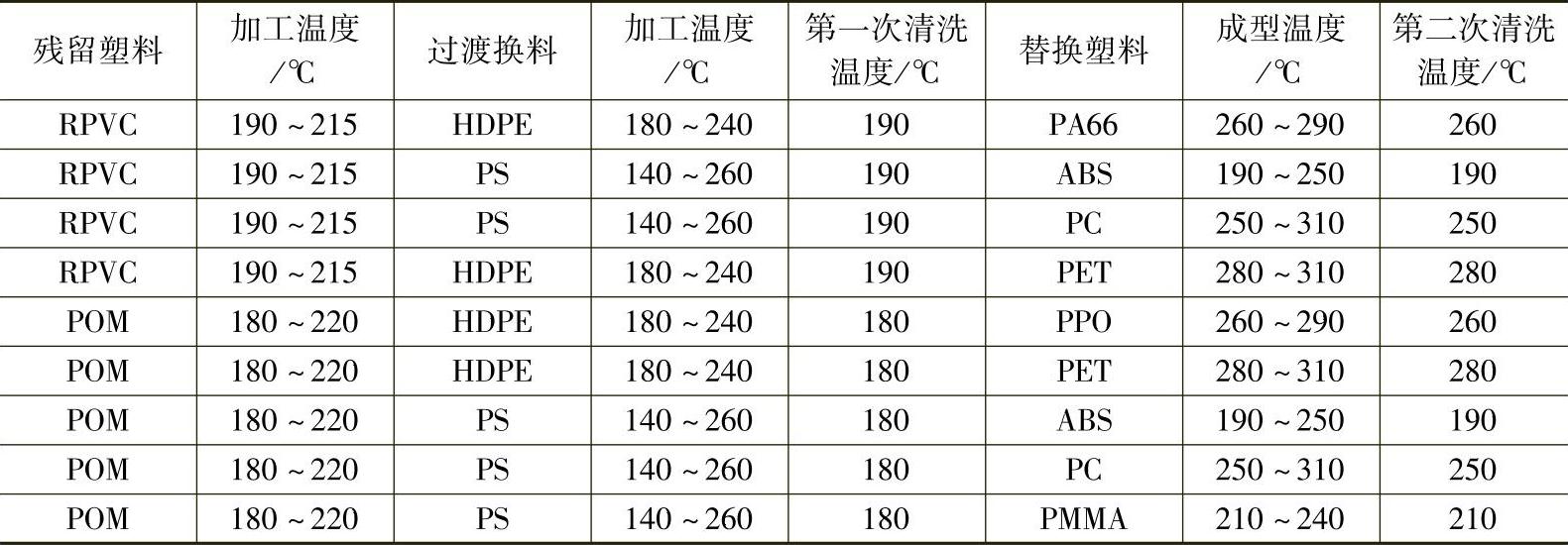

4)残留料是热敏性的塑料。对硬聚氯乙烯RPVC和聚甲醛POM等热敏性的塑料,残留料筒中,应用黏度较高品级的聚乙烯和聚苯乙烯,作为过渡换料清洗料筒见表3-25。

5)采用专用料筒清洗剂。适用了成型温度在180~280℃内的各种热塑性塑料,及中小型的注射机。专用料筒清洗剂是相对分子量较高的热塑性弹性体,在100℃以上就呈现高弹态,在使用温度范围内不熔融。无色的粒状清洗剂加入料筒后,如软橡胶物料沿螺旋槽推进,将料筒内残留塑料带出。

表3-23 塑料的成型温度高于残留物料加工温度的料筒清洗

表3-24 塑料的成型温度低于残留物料加工温度的料筒清洗

表3-25 残留热敏性塑料的料筒清洗

(4)预热嵌件 对于有嵌件的注塑件,由于金属嵌件与塑料的热性能和收缩率差别大,导致嵌件周边材料因热应力而出现裂纹,使嵌件与塑料的连接强度很弱。注射成型前对嵌件预热,减小它与塑料熔体的温差,降低嵌件与周围塑料产生的收缩差。

对于柔软的塑料如PE等,对综合力学性能良好的ABS等塑料,且嵌件又较小时,易被熔融的塑料加热,嵌件可不预热。对于分子链刚性大的塑料,例如聚苯乙烯、聚苯醚、聚碳酸酯和聚砜等,一般均需预热嵌件。钢嵌件预热温度为110℃。铝和铜等嵌件的预热温度可提高到150℃。

(5)选择脱模剂 注射制品的顺利脱模取决于正确的模具设计和精良的制造,也与注射工艺有关。但有时为了能顺利脱模,注射生产时可采用脱模剂。喷涂于模具表面的脱模剂,能降低注塑件与模具成型零件表面之间的脱模阻力,改善脱模性能,要求脱模剂有一定的热稳定性,不腐蚀模具的成型表面,而且在模具型腔表面不残留分解物,又不影响塑料制品的表面的光泽,通常将脱模剂喷涂在局部粘模,制件可能有损伤的位置。对外观质量要求高的制件和透明的塑料制品,不宜使用脱模剂。常用的脱模剂和适用塑料制品如下述。

1)硅油。适用于ABS、PS等各种塑料,脱模效果好,有长效功能。

2)硬酯酸锌。适用于聚酰胺之外的各种塑料,多用于高温的模具。

3)液体石蜡。又称白油,适用于聚酰胺等塑料,多用于低温的模具。

4)硬脂酸丁酯。适用于硬质塑料和增强塑料。

5)硅酯类。适用于热固性塑料及PC、POM等塑料。

2.制件后处理

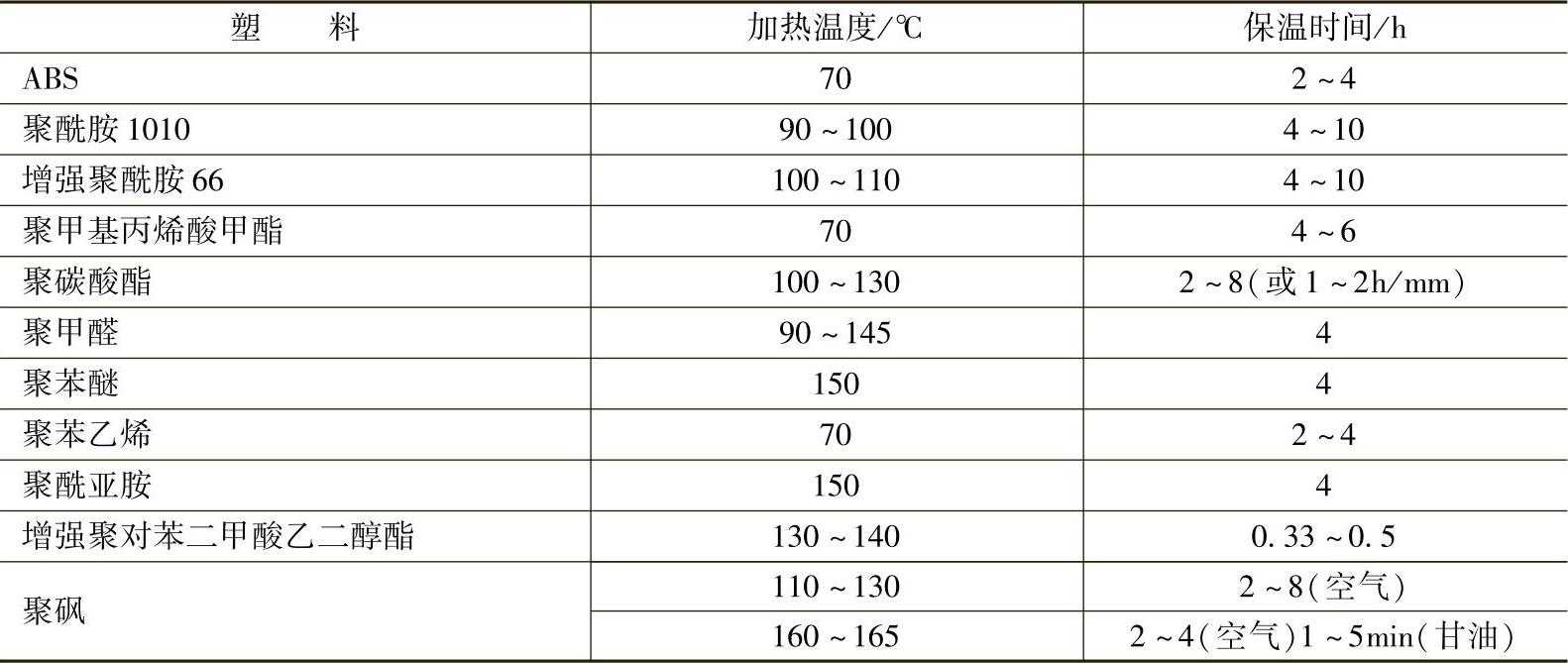

注射成型过程中,塑料熔体不稳定的剪切流动、物料塑化的不均匀和模具内注塑件的快速冷却,制件内存在流动和温差残余应力,存在不均匀结晶、收缩和取向。制件脱模后会引起时效变形,会使制件的力学性能、光学性能及表观质量变坏,严重时还会产生裂纹甚至开裂。这对厚壁和带有金属嵌件的制品更为明显。为了缓解这些质量问题,可对制件进行后处理。常用的后处理有退火和调湿两种。对制品精度要求高、制件的使用环境温度范围变化大时,应该进行后处理。表3-26列有部分热塑性塑料的后处理工艺。

表3-26 部分热塑性塑料的后处理工艺

退火是将塑料制品加热到玻璃化转变温度Tg以上,和黏流温度Tf(Tm)以下的某一温度,进行一定时间保温的热处理过程。制件材料利用退火的热量,强化分子链的松弛过程,从而消除和降低注塑件内的残余应力。对于结晶型注塑件,退火能提高结晶度,加速二次结晶和后期结晶,但过量退火会使晶体粗大。此外,退火对制品有解取向的作用,能提高注塑件的韧性。退火温度一般在制件的使用温度以上10~20℃,至热变形温度以下10~20℃进行。保温时间与塑料品种和制件的厚度有关,也有按每毫米的制件壁厚需要半小时保温来估算。退火的热源或加热介质有红外线灯、鼓风烘箱以及热空气、热水、热油和液体石蜡。退火后的制件,以缓慢冷却为好,以防止产生热应力。

调湿处理是调整制件含水量的后处理工序。主要用于吸湿性很强且又容易氧化的聚酰胺等塑料制品。聚酰胺制品在空气中存放时,容易吸收水分而膨胀,在使用过程中尺寸不稳定。此外,聚酰胺制品在高温下与空气接触还会氧化变色。因此,将刚刚脱模的注塑件放在热水中处理,加快达到吸湿平衡,也隔绝空气防止氧化,同时也起到退火作用。适量水分能对聚酰胺制品起增塑作用。调湿处理的加热介质常为100℃沸水,或80~100℃的醋酸钾水溶液(水与醋酸钾的比例为1/1.25)。保温时间与制件厚度有关,通常有2~9h。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。