这里从技术参数和关键零部件两方面来认识塑化装置。

1.注射塑化装置的技术参数

(1)理论注射体积 理论注射体积是注射螺杆直径DS(cm)的螺杆作最大的注射行程Smax(cm)推进时的容积。有

螺杆直径由注射机的系列决定,一般Smax=(4~5)DS,因此有国产注射机的理论注射体积系列(JB/T 7267),见表3-3。

以塑料质量(g)计量的注射量是以聚苯乙烯熔料为注射物,对空注射的最大量,有一定的参考价值。注射成型生产时,各种塑料的实际注射量与塑料熔体密度、注射流程中的阻力和从螺杆头的回流等因素有关,很难从注射体积计算预测精确的注射量。

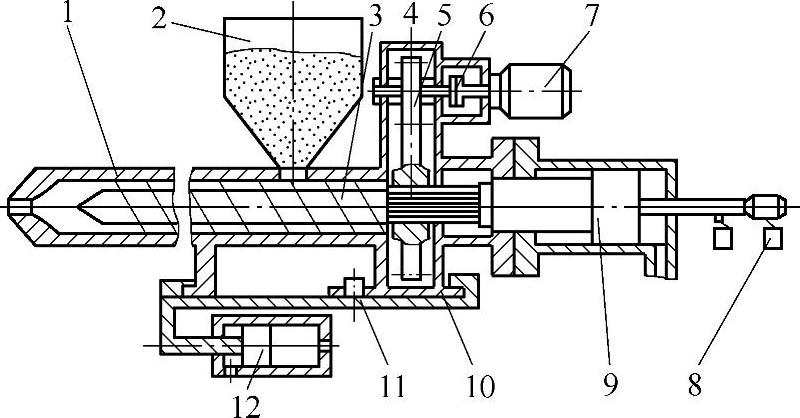

图3-5 注射系统的几何和物理状态图

1—喷嘴 2—注射装置 3—螺杆 4—料斗 5—注射液压缸 6—液压马达 7—止推轴承 8—模具的主流道 9—模具的流道 10—模具的浇口 pm—型腔压力 p—注射压力 S—注射行程(螺杆行程) D—螺杆直径 M、n—液压马达输出转矩和转速 Qo、po—液压系统供油的流量和油压 Do—注射液压缸直径

(2)注射压力 注射压力是反映注射机的注射能力,并关系制品质量的重要技术参数。注射系统如图3-5所示。注射压力p(MPa)是由注射液压缸5通过注射螺杆提供的,与其建立的型腔压力pm(MPa)有关。

1)注射压力p与型腔压力pm的关系

式中 ∑Δp——模具的浇注系统的主流道、分流道和浇口的压力损失总和。

∑Δp与流道和浇口的截面形状和尺寸、各段长度以及塑料熔体的流变性能有关。

模具浇注系统的压力损失总和∑Δp应限制在35MPa范围内。型腔压力pm见表3-13,按模具制品型腔的注射充填要求确定,应限制在50MPa范围内。

2)注射压力p与注射油压pO的关系

式中 DO、AO——注射液压缸的直径(cm)、有效面积(cm2);

D、A——螺杆的直径(cm)、作用面积(cm2)。

(3)注射速度 注射速度v(cm/s)是表示注射时螺杆移动的最大速度。它为螺杆注射行程S与注射时间t1之比

塑化速率q(cm3/s)是表示单位时间内熔料从喷嘴射出的理论容量。即螺杆截面A与注射速度v的乘积。有

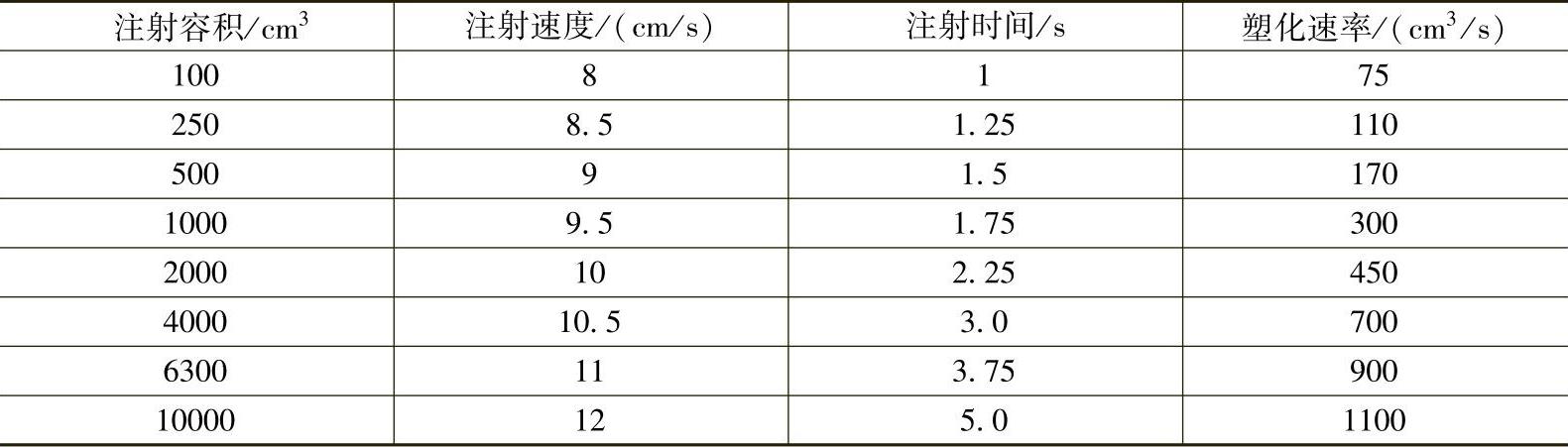

在注射生产时,调节注射液压缸的供油流量来获得合理的塑化速率和注射速度。现代高速注射的速度达到15~20 cm/s。表3-5列出了注射成型常用的塑化速率。表值也是设计普通注射机技术参数时的基本塑化速率。

表3-5 注射成型常用的塑化速率

(4)塑化能力 塑化能力是指注射装置在1h内所能塑化物料的能力(kg)。注射装置应能在注射周期的时间内,保证提供下次注射所需的足量的熔料。

塑化能力的计算,在常规的螺杆和工艺操作下,可使用挤出理论中螺杆均化段的熔体输送能力的公式计算。在注射机塑化时,螺杆承受的背压不高,压力流流率和漏流流率较低。将原公式中的这二项算式略去,用效率系数k加以修正。塑化的体积流率有下式

式中 Q——螺杆塑化的体积流率(cm3/s);

k——塑化效率修正系数,0.85~0.9;

D——螺杆的直径(cm);

h3——螺杆均化段的螺旋槽深度(cm);

n——螺杆的转速(r/s);

θ——螺杆螺纹的升角(°)。

如果塑化能力G用质量单位(kg/h)表述,要用塑料熔体密度ρm换算,见表3-16。塑化能力有下式

式中 G——螺杆的塑化能力(kg/h);

ρm——塑料熔体的密度(g/cm3);

其余各参数同式(3-6)。

2.注射装置的关键零部件及驱动参数

(1)注射装置机座的导向和移动 注射座座落在与主轴线平行的导轨或双导杆上,与机筒的方向一致。如图3-6所示,通常有三种导向类型:双导杆与液压缸的活塞连在一起;双导杆与双液压缸各自导向和驱动;床身上导轨导向与液压缸驱动。

图3-6 注射装置的导向和驱动

a)双导向柱与液压缸的活塞连在一起 b)双导向柱与双液压缸 c)导轨导向与单液压缸

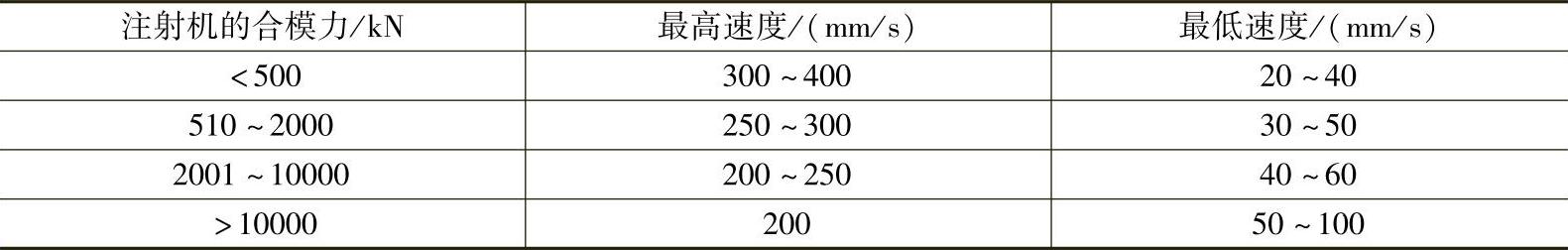

虽然注射座与喷嘴频繁高速移动,但运动平稳,表3-6给出了注射装置的运行速度。行进速度的变化无突变。表3-7列出了喷嘴与模具浇口套之间的接触压力。该压力足以防止高压熔体的泄漏喷射。

表3-6 注射装置的运行速度

表3-7 喷嘴与模具浇口套之间的接触压力

图3-7 电动机驱动的螺杆旋转系统简图

1—料筒 2—料斗 3—螺杆 4—花键 5—齿轮箱 6—离合器 7—电动机 8—计量装置 9—注射液压缸 10—注射座 11—注射座回转装置 12—注射座移动液压缸

(2)螺杆旋转驱动系统

1)螺杆旋转的方式。常见的螺杆旋转的驱动方式有三种。图3-7所示为传统的电动机驱动的螺杆旋转系统。常用三相异步电动机,传动经离合器、减速变速齿轮箱,用可滑移的花键,套在螺杆的后轴段。现今已有用变频器控制电动机的转速,并对螺杆转动采取制动和避免反转的措施。

液压马达的结构与液压泵相似,但它是把液压能量转化成机械转矩与转动。通常使用转速缓慢的径向活塞的液压马达,其特征是运转平稳。图3-5是单液压缸轴线式的液压马达螺杆旋转装置。螺杆、注射液压缸和液压马达三者在一条轴线上排列。如果让注射液压缸的活塞跟螺杆一起转动,对液压缸活塞的密封要求高,还增加了螺杆旋转的阻力,因此没有实用价值。图3-5的系统上装有止推轴承,液压缸活塞并不转动。装有轴承的线式注射装置有两种结构。一种是将液压马达装固在注射座上,即与料筒连在一起。另一种是液压马达装在活塞的外伸套上。由于液压马达很轻,它可随着螺杆和活塞一起进退。故称为随动式单液压缸的液压马达螺杆旋转装置,其机械结构复杂而应用不多。

图3-8 双液压缸的螺杆与液压马达的直接连接系统

1—喷嘴 2—螺杆 3—机筒 4—进料口 5—注射液压缸 6—液压马达 7—轴承

图3-8所示为双液压缸的螺杆与液压马达的直接联接。两个注射液压缸平行放置在料筒的两侧。液压马达和螺杆直接连接在一起,并随螺杆和活塞杆作轴向往复运动,见图3-9。这种螺杆旋转和移动方式,螺杆、活塞杆和液压马达三者的连接关系简便,注射装置的总长度短,成为液压马达驱动的主要形式。

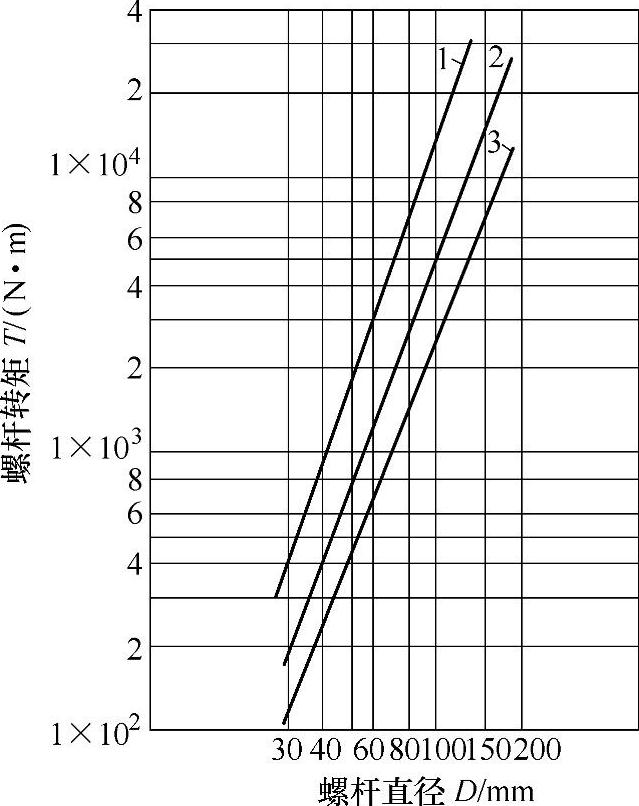

2)螺杆的转矩和转速。热塑性塑料塑化所需能量,最高可达60%是螺杆旋转的剪切热供给的。螺杆的驱动转矩T和转动速度n使物料得到有效的剪切、混合和输送。热塑性塑料和热固性塑料所需的转矩如图3-10所示。加工橡胶所需的转矩T大体上等于加工热塑性塑料所需转矩。塑化热固性塑料所需转矩在直线1和2之间。加工硬质聚氯乙烯、聚碳酸酯和丙烯酸类塑料需要较高的转矩,有沿直线2的T值。聚乙烯和聚苯乙烯所需的转矩较低,为沿直线3的T值。其余的热塑性塑料所需转矩在在直线2和3之间。

常用螺杆的圆周速度v来讨论合适转速n,然后计算驱动螺杆所需的功率N=T·n。螺杆的圆周速度v有三种状态。

图3-9 双液压缸的液压马达直接驱动的注射装置(https://www.xing528.com)

1—机筒 2—进料口 3—螺杆 4—注射液压缸 5—导柱 6—液压马达

图3-10 长径比为20的螺杆塑化所需转矩

直线1和2之间,塑化热固性塑料;直线2和3之间,塑化热塑性塑料;直线2,加工HPVC和PC等;直线3,加工PE、PP和PS等

低黏度的热塑性塑料,如PE、PP和PS等,要求有较高塑化速率,螺杆应有较高的圆周速度(v=1.0~1.5m/s)。加工工程塑料时的常规圆周速度v=1.2~1.4m/s。加工热固性塑料和橡胶需要较低的圆周速度(v=0.05~0.2m/s)。

(3)螺杆 注射机的螺杆是从挤出机螺杆演化而来。螺杆塑化和输送塑料物料的理论已经相当成熟。并发展了多种新型螺杆。

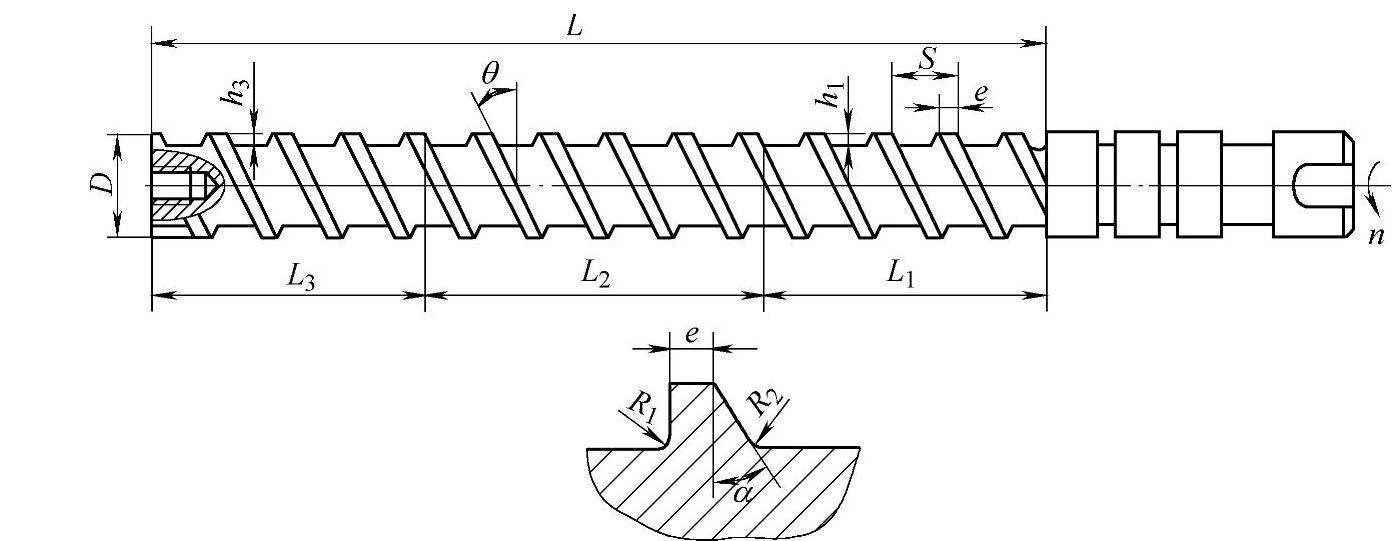

1)标准螺杆。螺杆通过对螺旋槽中的物料进行输送和混合,在电热机筒与材料之间进行热传递;另一部分是螺杆转动时,由机械能转化产生的剪切热和摩擦热。与柱塞式注射机相比较,螺杆式注射机的熔融速率明显提高。柱塞式注射机只能用于直径小于20mm的机筒。常规螺杆通常分为三段,如图3-11所示。从料斗始,有进料段L1、压缩段L2和计量段L3。常规螺杆的长径比(L/D)为20∶1。螺杆太短则不能获得恰当的塑料塑化质量。长螺杆的长径比(L/D)为(22∶1)~(24∶1),会使塑化时间太长,将导致一些热敏性塑料降解。它们只用于高速注射成型。注射机的螺杆在料筒中往复注射和塑化,受到轴向注射压力。而挤出机的螺杆是连续旋转塑化,因此可以有较大的长径比,常容许长径比(L/D)为25∶1。

图3-11 加工热塑性塑料的常规螺杆

L1—进料段 L2—压缩段 L3—计量段 α—螺棱后角(25°~30°) S—螺距,=D θ—螺旋升角,=17.8° e—轴向螺棱宽

螺杆直径决定了注射量和塑化能力。注射螺杆直径D与往复行程之比常取3左右。但此喂料行程超过直径D的3倍后,塑料熔体的均化质量受到影响。螺杆直径大,相应的注射液压缸直径也增大。行程过长会使螺杆的有效长度缩短太多,影响塑化均匀性。

图3-11列出了螺杆的几何参量。进料段L1又称输送段或加料段。螺槽深度h1深,提高了物料的供应量,但削弱了螺杆根部的强度。注射机螺杆在后退运动中接受料斗的供料,它应有足够的输送长度,一般L1=(9~10)D。压缩段L2又称塑化段。物料在锥形的螺槽空间中受到压缩。塑料不断地从固态转变为黏流态。合适长度和几何参量h1的收缩量,要与该种塑料塑化所需的物理压缩比相当。对于结晶型塑料件,例如PE、PP和PA等,物理压缩比为3~4,应使用压缩段较短的突变螺杆,压缩段L2=(5%~15%)L。对于无定形塑料,例如ABS和PS等,物理压缩比较小(1.6~2.5),应使压缩段L2=(20%~30%)L,是适应性较强的通用型螺杆。表3-8列出了这种通用型的热塑性塑料常规螺杆的主要尺寸。对黏度高的塑料,例如HPVC等,用压缩段渐变的螺杆,L2=50%L。计量段L3又称均化段或熔融段。与挤出螺杆相比,其计量段相应要缩短些。

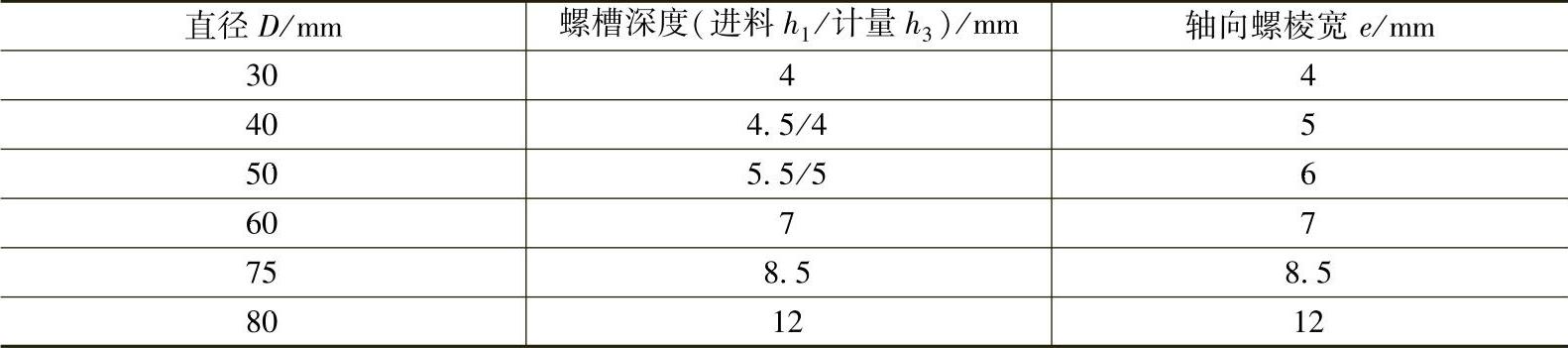

表3-8 热塑性塑料常规螺杆的主要尺寸

要求螺杆的输送、混合和均化的效果要好。对普通塑料要求塑化产量高,螺杆的圆周速度为0.4~1.5m/s。对有一般混合要求的物料,圆周速度为0.1~0.3m/s。对各种塑料材料,例如加工硬质聚氯乙烯、加工热固性塑料或加工橡胶弹性体等,都有专门设计和制造的螺杆。它们有不同的螺杆几何参量。对高效混合要求物料,要在压缩段的末段设置剪切单元,在计量段中设置混合单元。

2)加工热固性塑料的螺杆。在低温下螺杆塑化的热固性塑料所需能量,最高可占90%是由螺杆旋转的剪切热和摩擦热提供的。为防止在螺槽中热固性塑料因过度的剪切热,引发化学反应而固化,与常规的加工热塑性塑料的螺杆相比,具有较浅的螺槽深度,而且加工热固性塑料螺杆的长度较短,长径比仅为(12∶1)~(15∶1)。计量螺槽深度与进料螺槽深度之比为(1∶1)~(1∶1.3),也就是计量段与进料段的螺槽深度接近或者相等。但它的螺棱宽度较大,大约为e=0.15~0.2D,以阻止注射时物料的回流,也使螺杆在料筒中旋转稳定,减少磨损。加工热固性塑料螺杆的主要尺寸见表3-9。

表3-9 加工热固性塑料螺杆的主要尺寸

图3-12 加工热固性塑料的塑化装置

1—喷嘴 2—料筒头连接套 3—加热夹套 4—料筒 5—螺杆 6—加料口 7—进料凹槽

图3-12所示为加工热固性塑料的塑化装置。不带止回阀的热固性塑料螺杆,其头顶部的锥角60°~90°。它与喷嘴孔之间的间隙,最大取0.5mm。加工湿聚酯和酚醛树脂要用止回阀。

3)螺杆的材料和处理。注射螺杆承受塑化时的转矩和注射的高压,受到塑料材料的腐蚀和磨损。螺杆在加料段的螺旋槽根部,常见的损坏是疲劳断裂。长期加工聚氯乙烯物料、添加矿物填料和阻燃剂的塑料,加工玻璃纤维增强塑料的螺杆,会有严重的腐蚀和磨损。渗氮钢38CrMnAl是最常用的螺杆钢种。螺杆经渗氮处理,渗氮层厚0.5~0.8mm,硬度达65~70HRC,表面粗糙度优于Ra=0.8μm。近年来,螺杆表面用离子渗氮,离子渗氮层厚0.4mm。用碳化钨或钨铬钴等合金硬化表面,具有更高的防护能力。

注射机的料筒也有同样的抗腐蚀和耐磨损的要求,也用渗氮钢38CrMnAl制造,内表面经渗氮处理,硬度不低于65HRC。近年来,双金属料筒得到应用。它用新型合金浇铸料筒的里衬,厚度达1.5~2mm。

(4)螺杆头 螺杆前端面上有螺纹孔,可将所需的螺杆头拧接起来。常规的螺杆头应为尖头锥。其锥角应该与料筒头或喷嘴的锥孔相配。这是为了减少注射流动阻力,防止螺杆头部产生滞料。图3-13是锥角α=20°~30°的螺杆头,用于注射高黏度或热敏性的塑料,例如加工硬质HPVC。其中一种是带有螺棱的螺杆头。

图3-13 加工高黏度或热敏性塑料的螺杆头带有螺棱的螺杆头,螺距S′=(0.5~1)S

最高的注射压力产生于螺杆头前端。在注射和保压推进中,防止注射熔料的倒流很有必要的结构。同时也提高了塑化计量的精度。在注射工程中,在螺杆头上专门加装止回阀。图3-14是滑动式止逆环螺杆的结构。当螺杆旋转塑化时,来自螺槽的熔料,在输送的压力下顶开了止逆环,如图3-14下半剖视所示。熔料经螺杆头上的通道,进入螺杆头的前端。在此空间里熔料增多并被计量。它克服液压缸的背压,迫使螺杆后移。当螺杆在前推时,高压熔料将止逆环滑移至止推垫,两者贴合密封,阻止熔料倒流。这种止逆环式的止回阀,适合中、低黏度的塑料。

图3-14 止逆环螺杆头的结构

1—螺纹联接的喷嘴 2—螺杆头 3—料筒头 4—滑动环 5—喷嘴的密封面 6—料筒的密封面 7—凹槽通道 8—止推垫 9—螺杆

有销钉和钢珠等多种止逆阀的螺杆头,要求注射操作时,能快速关闭密封,有效地防止倒流;在塑化时有足够通道输送熔料,且通道畅通无死角;要求设计合理,而且制造精良。

(5)喷嘴 喷嘴是联接塑化装载和注射模具输送塑料熔体的通道,在塑化时应能阻止熔料从喷嘴中流出。喷嘴可分成两大类,一类是敞开式的喷嘴。在注射保压完成后,无论是喷嘴保持与模具接触还是退返,它依靠塑料自身相变而固化或半固化闭合。闭合效果取决于各种塑料的固化温度和结晶温度;取决于喷嘴温度控制和结构等因素。也与螺杆塑化时的背压有关。另一类是可机械闭合的阀式喷嘴,可防止熔体从喷嘴口流涎和拉丝,可减少冷料积聚。

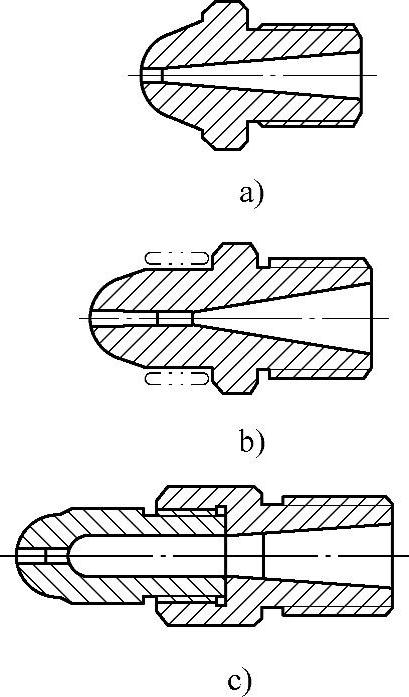

图3-15 三种常用的敞开式喷嘴

a)PVC喷嘴 b)延长型喷嘴 c)小孔型喷嘴

1)敞开式喷嘴。图3-15所示为三种常用的依靠热力闭合的敞开式喷嘴。图3-15a所示为PVC喷嘴。它结构简单,压力损失小,补缩效果好,但容易形成“冷料”与“流涎”现象,主要用于加工厚壁注塑件和热敏性的高黏度塑料。图3-15b所示为延长型喷嘴。它延长了喷嘴口的长度,可给喷嘴外部加热,补缩好、射程远,但有“流涎”现象,用于加工厚壁制品和高黏度塑料。图3-15c所示为小孔型喷嘴。喷嘴孔内可贮存较多熔料,也可给喷嘴外部加热,不易形成冷凝料。其口径小而射程远,“流涎”现象较少见,主要用于加工低黏度物料,和注射成型薄壁和形状复杂的制品。

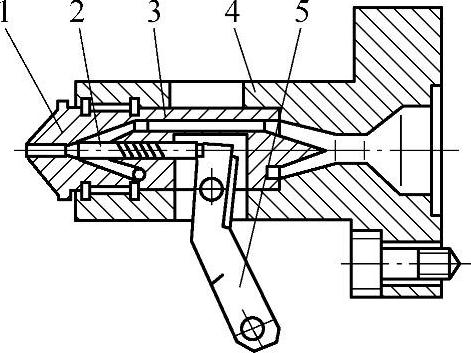

2)阀式喷嘴。这里介绍的四种阀式喷嘴有四种。弹簧针式自闭喷嘴和接触滑动式自闭喷嘴如图3-16和图3-17所示,是依靠注射循环过程自动闭合和开启阀芯。由于喷嘴口的通道阻力大,会有额外的剪切生热。另两种是液压驱动的可控制的阀芯,分别是轴向顶针和横向销钉启闭喷嘴,如图3-18和图3-19所示。可控喷嘴的长度加大,结构复杂,需设置驱动液压缸。该液压缸的控制连接注射机的控制程序。它们对各种喷嘴所适用的塑料见表3-10。发泡注射成型时不用敞开式喷嘴,推荐使用液压驱动的可控阀式喷嘴。

图3-16 弹簧针式自闭喷嘴

1—喷嘴头 2—阀针 3—阀座 4—弹簧 5—料筒

图3-16为弹簧针式自闭喷嘴。喷嘴的注射通道曲折狭窄,有较大的阻力和节流作用,使注射熔体的剪切升温。必须有足够的注射压力才能克服弹簧力,开启阀针。一般避免将弹簧装在喷嘴里,以减少剪切效应。图3-17是接触滑动式自闭喷嘴。喷嘴里有个滑动的密封阀芯。当喷嘴靠上注射模的浇口套时,在接触力作用下打开通道,进行注射和补缩。当注射装置后退时,该阀芯在熔体压力下关闭喷嘴。由于喷嘴没有外加热,温度控制差。

图3-17 接触滑动式自闭喷嘴

a)喷嘴在接触压力下开启 b)喷嘴在熔体压力下关闭

图3-19 液压驱动的可控横向销钉喷嘴

a)销钉被推拉启闭 b)销钉被转位启闭

图3-18 液压驱动的可控轴向顶针喷嘴

1—喷嘴头 2—顶针 3—阀座 4—喷嘴体 5—液压缸驱动杆

图3-18所示可控轴向顶针喷嘴用液压缸驱动启闭,使用方便,锁闭可靠,压力损失小,计量准确。图3-19所示液压驱动的可控横向销钉喷嘴中,图3-17a是将销钉推拉,图3-17b是将销钉转动,都必须保证销钉的定位正确,才能保证喷嘴内流动通道截面一致。

表3-10 推荐各种喷嘴所适用的塑料

(续)

注:●—推荐;○—可行;——不可行。

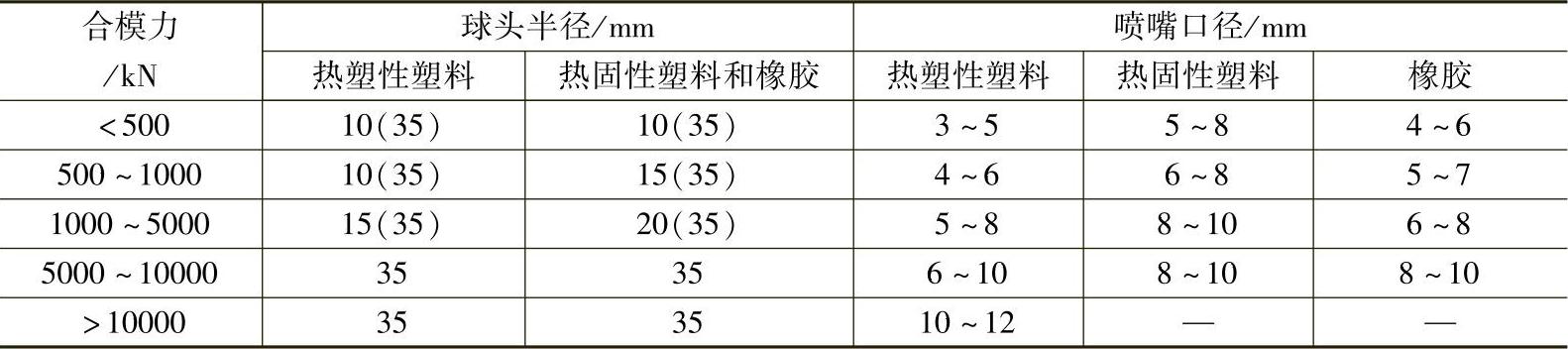

3)喷嘴口径。喷嘴头制成球形,其曲率半径小于注射模上凹坑的半径才能贴合。该部位接触压力高,有频繁的碰撞,又有很大的温度变化,是塑料熔体反喷和流涎等事故的多发段。喷嘴的口径应与螺杆的直径D成比例。对于低黏度塑料,喷嘴的口径为螺杆的直径的1/15~1/10;对于高黏度塑料,喷嘴的口径是(1/15~1/20)D。表3-11为国内喷嘴口径设计情况。表3-12是欧洲的喷嘴球头和口径设计。

表3-11 国内喷嘴口径设计情况(单位:mm)

表3-12 欧洲的喷嘴球头和口径设计

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。