注射成型的工艺循环操作是使塑料材料物理形态转变而成型制件,也是注射机各装置部件动作和功能执行的过程,所以必须首先了解注射机的基本结构、分类和规格。

1.注射机的基本结构

(1)基本结构 塑料注射成型是由金属压铸模塑成型原理发展而来的。早在1982年就有了金属注射成型的工艺,并有了金属注射压铸机。20世纪初,已经有将琥珀和纤维素树脂熔化后,注射成型成简单的制品。直到1932年,有了料筒电加热、柱塞推进注射的塑化,在加热料筒内添加了鱼雷状的分流棱,提高了塑化能力,注射成型技术才有了较大发展。

而热固性塑料以粉剂为原料,放置在加料室内,用液压机加压,并对模具加热。物料熔化后经浇注系统进入型腔,固化交联后定型。制品有较高质量和尺寸精度。这称为传递模塑工艺,早在20世纪20年代已经推行,以后风行了几十年。

柱塞式塑化装置的塑料塑化质量差,每次塑化量有限,一般在60cm3以下。20世纪30年代的塑化装置,在加热料筒中用螺杆旋转剪切塑化,再用柱塞压力推进注射。首先在德国,直到1956年,才实现了往复运动的螺杆塑化并注射,传统的塑料注射机总体结构基本定型。热塑性塑料的注射成型工艺沿用至今。下面介绍这类移动螺杆式的注射机。

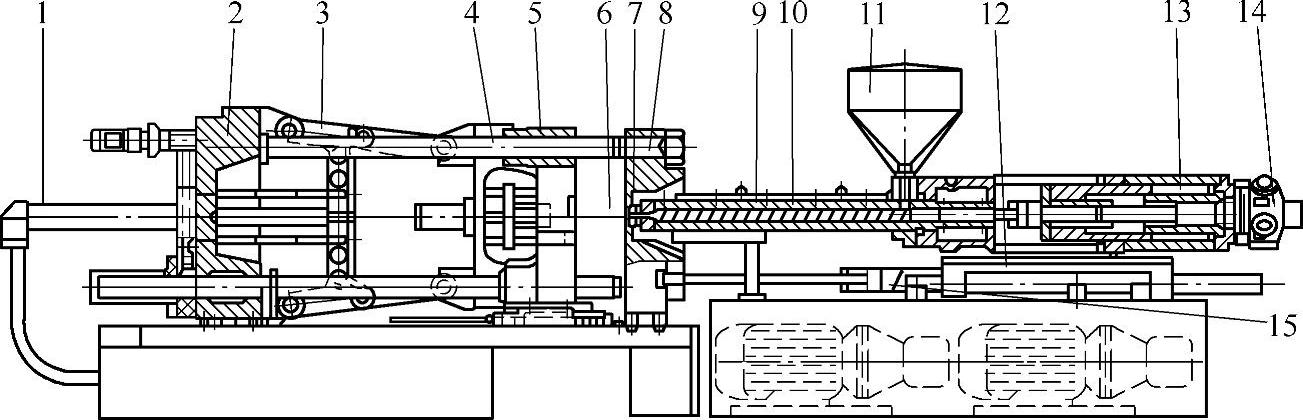

图3-1所示为卧式往复螺杆注射机。注射塑化装置在定模板8的右侧,而合模装置在左侧。电动机驱动装置和液压泵在机座里。图示注射机有注射液压缸、注射装置移动液压缸、合模液压缸,和螺杆旋转用液压旋转马达。还有液压控制系统的控制阀和油箱等装在机座内或在注射机的各个位置。电气控制装置有的在独立的控制柜里,有的安装在定模板前。

图3-1 往复螺杆注射机

1—合模液压缸 2—后模板 3—双曲肘 4—拉杆 5—动模板 6—装注射模空间 7—喷嘴 8—定模板 9—往复式螺杆 10—料筒 11—料斗 12—注射装置的导轨 13—注射液压缸 14—旋转液压马达 15—注射装置的牵引液压缸

(2)注射塑化装置 其作用是将塑料原料由料筒电加热,又经螺杆混合、均化和剪切加热,塑化成黏流态。再以很高的压力和速度注入模具型腔。注射装置主要由料斗、加料装置、电加热的料筒、旋转并移动的螺杆、注射喷嘴和计量装置等组成。

当液压马达驱动螺杆旋转时,固态塑料粒子被压缩、加热、剪切而熔化。熔融的塑料积聚在螺杆头的前面,迫使螺杆与注射液压缸的活塞后退;完成计量后,螺杆止转,塑化结束。在密闭模具中,注塑件的冷却固化时间比塑化时间长,要等到注射模打开,注塑件被顶出,重新闭合后,液压缸才能注射定量的塑料熔体。

整个注射装置在床身的导轨上。可由牵引液压缸往复拖动。在注射和保压时注射喷嘴紧压贴合在注射模的凹坑上。高压熔料经模具的主流道射入型腔。

(3)合模装置 由模板、拉杆、合模机构、制品顶出机构、调模机构和安全门等组成。

注射成型时,熔融塑料通常是以40~200MPa的高压注射。为了保持注射模紧密闭合,合模液压缸和机械肘杆机构,要提供足够的锁模力。合模装置不但启闭模具,还在开模运动的后期驱使模具的脱模机构推顶固化的注塑件。

合模装置的动模板牵引动模慢速开模,保证注塑件顺利脱离定模型腔。动模在运行途中应是快速移动,以压缩辅助时间。在开模运动的后期,在动模的脱模机构对注塑件的顶出运动时也应该减速,以保护注塑件不受脱模损伤。合模装置牵引动模闭模时,为避免与定模碰撞,应减速接近定模。

(4)液压系统 为了实现注射工艺过程中注射装置和合模装置的动作程序,对液压系统的执行液压缸和液压马达提供液压动力并进行控制。有液压泵及驱动电动机,有附设的管道、油箱和滤油器等。对压力油有压力调节、控制流量和流向的各种液压阀。这些液压控制阀又与电气控制系统连接。

(5)控制系统 对于液压油的温度、机筒的温度、模具温度、锁模力、注射压力和速率等几十个参数,在一定时间里要保持某一数值;还要保证注射周期内,螺杆、喷嘴和动模等功能零部件按照逻辑顺序在确定的时刻达到所要求的数值和方向。控制系统的直接目标是监控加工过程,以保证注塑件的质量。

2.注射成型循环过程

在注射成型循环的时间周期内,注射装置与合模装置相互协作,完成注射成型的动作程序,生产质量合格的注塑件。

(1)注射成型的循环动作

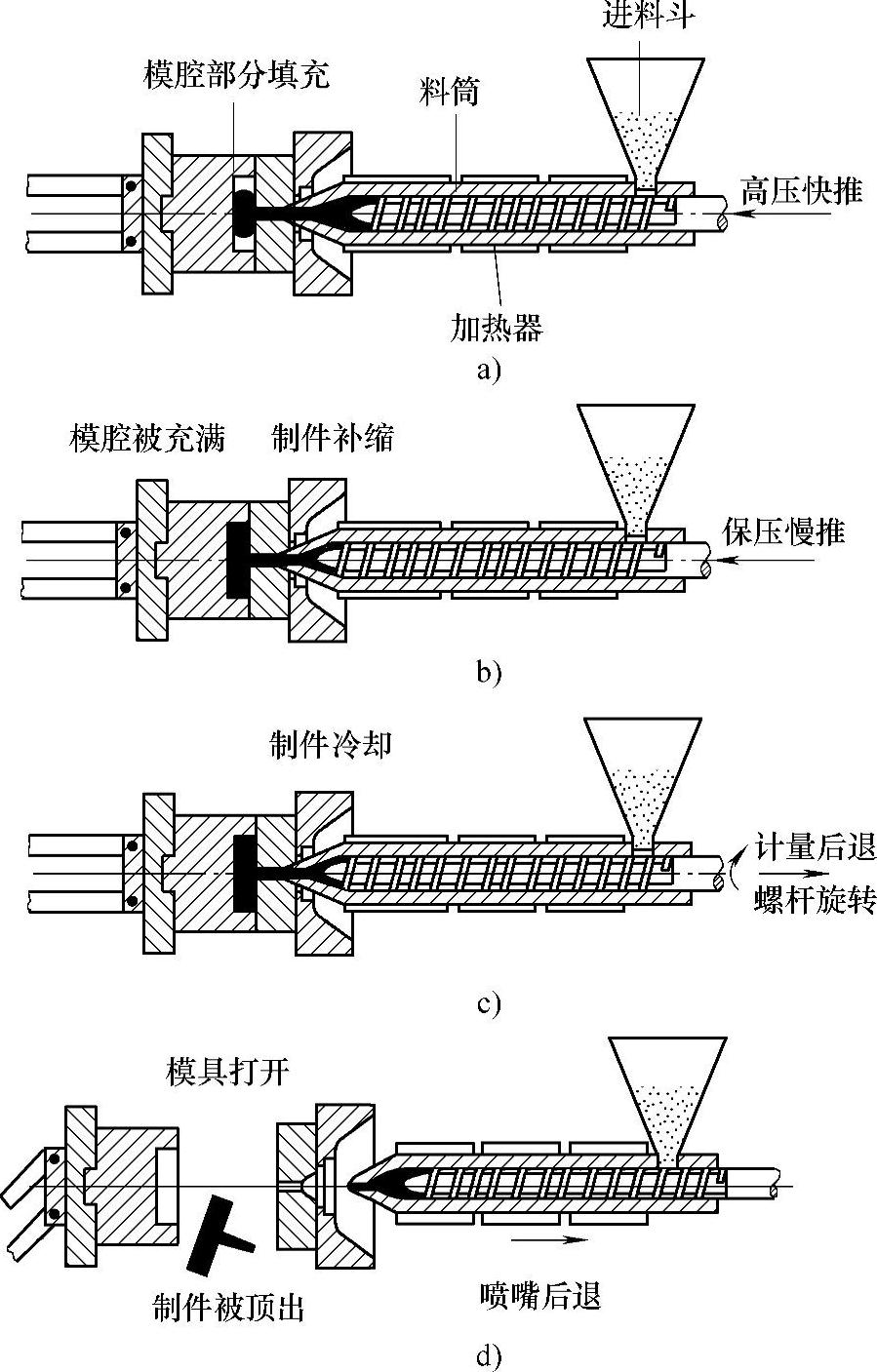

图3-2所示为螺杆式注射成型机的循环动作,可以分成四个阶段。

1)锁模与注射。模具被低压快速推进闭合。当动模将要合上定模时,动模低速行进;确认模腔内无异物时,自动切换成高压锁模。

模具锁紧后,注射装置前移,使喷嘴贴合模具。由注射液压缸以高速高压给力螺杆,将螺杆熔料注入模具的闭合型腔。

图3-2 螺杆式注射成型的循环动作过程

a)锁模与注射 b)保压与补缩 c)塑化与冷却 d)开模并顶出

2)保压与补缩。塑料熔体注入低温模腔后有较大收缩,应进行熔料补充,使制品密实;料筒内预留一定的熔料量,注射螺杆以高压少量地向前推挤;模具内浇口冻结时,应撤除保压压力。注塑件在密封的模腔中冷却固化。

3)塑化与冷却。制品冷却的同时,螺杆在液压马达驱动下转动,将来自料斗的粒料沿螺旋槽向前输送。粒料受料筒外加热和螺杆剪切热的共同作用逐渐软化,并最终完全熔融。由于螺杆头部熔体压力的作用,迫使螺杆转动时发生后退。注射液压缸可调节到25MPa以下的压力,阻挡螺杆的后退,这个阻力被称为背压。螺杆的后移量可折算成塑化后积存的熔体体积。当螺杆退回到一次注射所需的计量值时,由监测信号控制螺杆停止转动,完成了塑化。

4)开模并顶出。通常要求预塑时间少于注塑件的冷却时间。制品冷却定型后模具开启。在开启移动的后期,注射机合模装置上的顶杆或者液压缸活塞,驱使动模的脱模机构顶出注塑件。

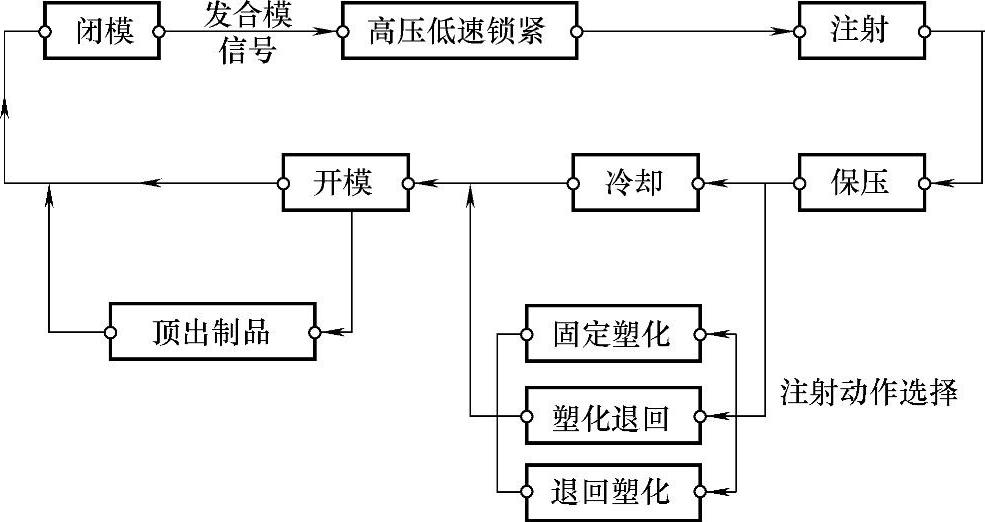

图3-3 注射成型机工作循环周期

(2)注射成型周期 注射成型周期指完成一次注射成型工艺过程所需的时间。它包含着注射成型过程中所有的时间,直接关系到生产效率的高低。注射成型周期的时间组成如图3-3所示。图示冷却时间从保压结束到开模为止,被称为模具内的冷却时间。实际上模内注塑件,自熔体流动充满型腔后,即刻开始冷却。在开模后,在室温下的注塑件还会继续冷却。

注射机在加工结晶型塑料时,喷嘴不宜长时间同低温的模具接触。有时,注射机刚开始生产,需要用喷嘴来加热模具。在注射成型周期较长时,应减少喷嘴对模具的热传导。因此,注塑装置的支座应在每一循环中往复运动移动一次,称注射座的整体移动。由于注射座的移动和不移动,出现了三种塑化加料方式。

1)固定塑化。注射机在各个工作循环中,喷嘴始终同模具接触,也就是注射座固定。这种方式比较适合于加工温度较宽的无定形塑料,也称为固定加料方式。

2)塑化退回。整体退回是在螺杆塑化计量之后。这种方式用于开放式喷嘴并需要较高背压进行塑化的场合,以减轻喷嘴的流涎现象。对于料斗加料塑化是在喷嘴后退之前,故也称为前加料方式。

3)退回塑化。整体退回以后,才进行螺杆塑化计量。适合于加工结晶型塑料,也称为后加料方式。

3.注射机的分类和规格

伴随着注射工艺的发展,注射机向大型化、微型化、高速、高度自动化和专用化方向发展。

(1)注射机的种类 注射机的注射装置有柱塞式和螺杆式两种。柱塞式注射装置的塑化质量差;料筒内压力损失为注射压力的30%~50%;注射速度先慢后快;大多用于小注射量的立式注射机。螺杆式注射装置配有适用于各种塑料熔体的螺杆2~3根。有的配有新型螺杆,也已有专用的排气螺杆。注射装置的机座可以前后移动,按注射工艺要求实现固定加料、前加料或后加料。注射装置的喷嘴是与模具直接作用的部件。喷嘴的结构形式很多,可分成直通式和自锁式两类。始终敞开的直通式喷嘴,对于各种黏性物料,为适应各模具的型腔厚度和流程比,满足补缩等工艺,需要有多种结构形式。自锁式喷嘴的喷孔,除了注射和保压两个阶段打开外,其余时间是关闭的。喷嘴的外球面和孔径,必须与模具主流道杯上凹球坑和孔径相吻合。模具上的定位圈必须与注射机定模板的中心孔密配。

注射机的合模部件有液压机械式和全液压式两类。液压机械式是由液压缸的活塞杆驱动单曲肘或双曲肘机构,以曲肘机构实现运动特性和增力作用,且有自锁能力。其较小行程是定值,需要调模机构适应模具高度的小范围变化,并调整锁模力。它用于中小型注射机。大型注射机采用全液压合模装置,所需运动和力学特性由复杂的液压系统实现,其行程大且可调节。注射机的动模板可在任意位置停留,直接由油路压力获得锁模力。

尽管卧式注射机占大多数,但也有立式注射机在生产中应用。两者的区别对模具设计关系重大。例如关系到脱模机构和型腔板等零部件的自重、注塑件和浇道凝料的坠落或取出、嵌件的装固等。因此,要作不同的处理。

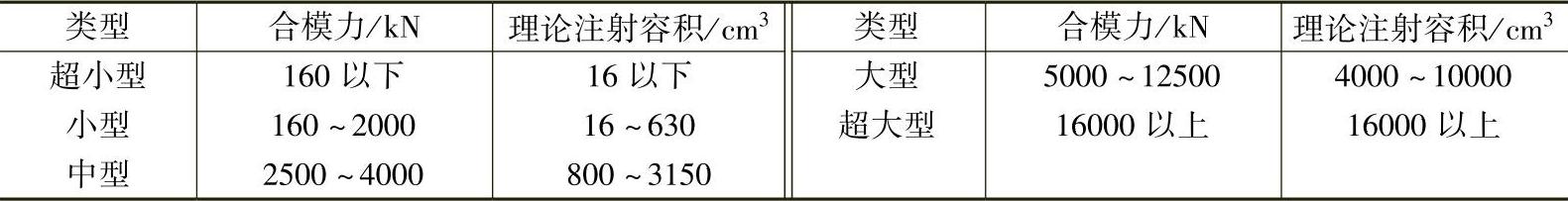

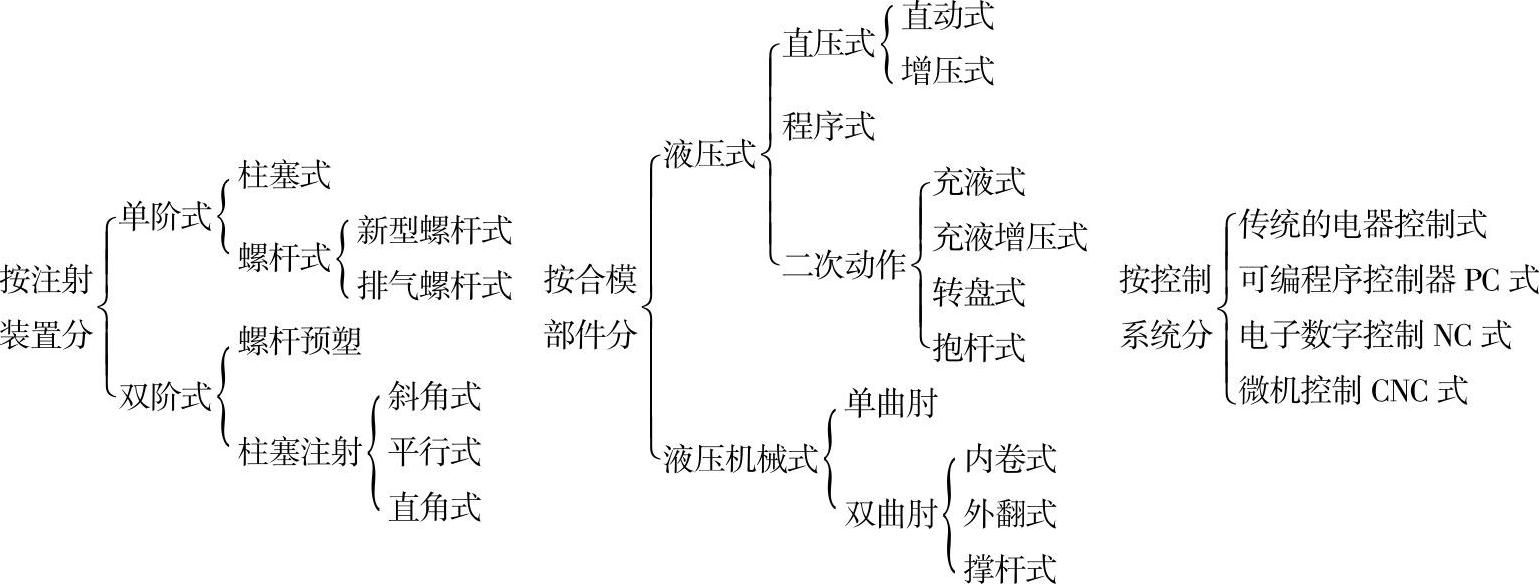

通用注射机按加工能力、注射装置和合模部件的结构及控制系统分类,见表3-1和图3-4。国产注射机主要技术参数可见表3-2、表3-3和表3-4。国外生产的注射机以合模力kN作为注射机规格的命名。这三个表可对照认识国外注射机的型号。

表3-1 按注射机成型能力分类

图3-4 注射机的分类

表3-2 国产注射机的合模力系列(JB/T 7267)

(https://www.xing528.com)

(https://www.xing528.com)

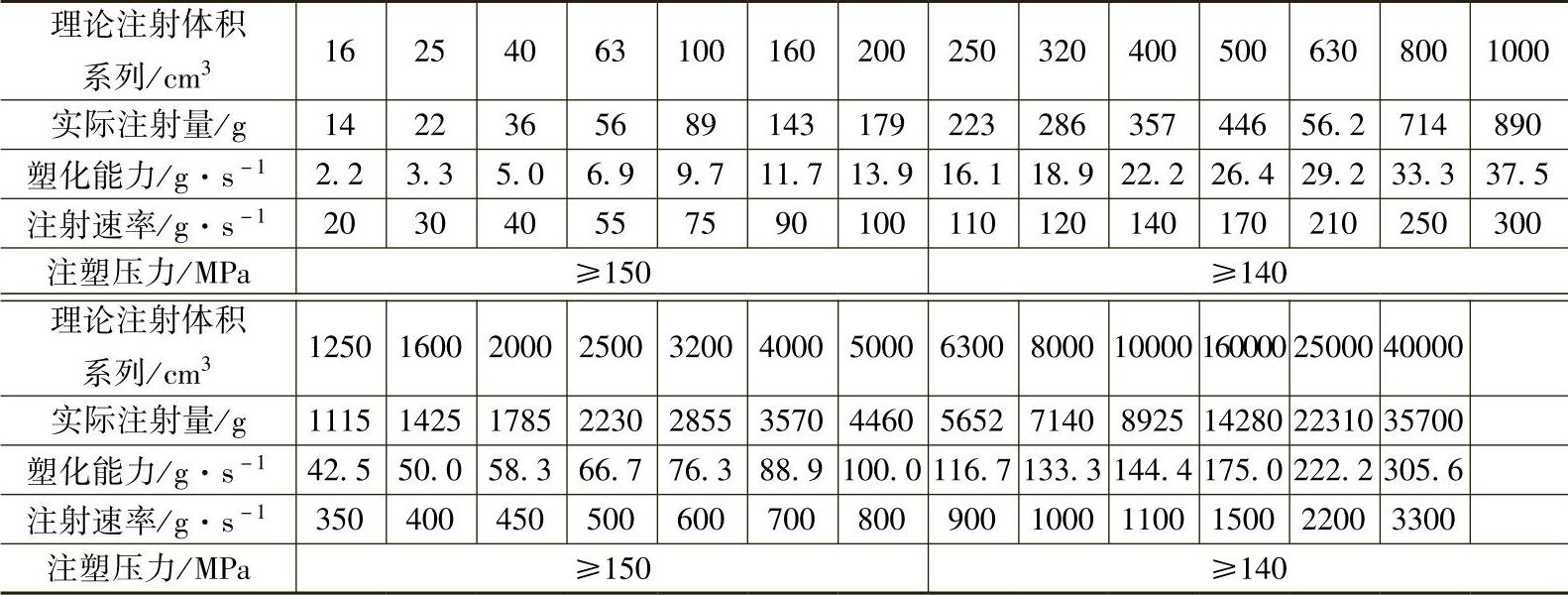

表3-3 国产注射机的理论注射体积系列(JB/T 7267)

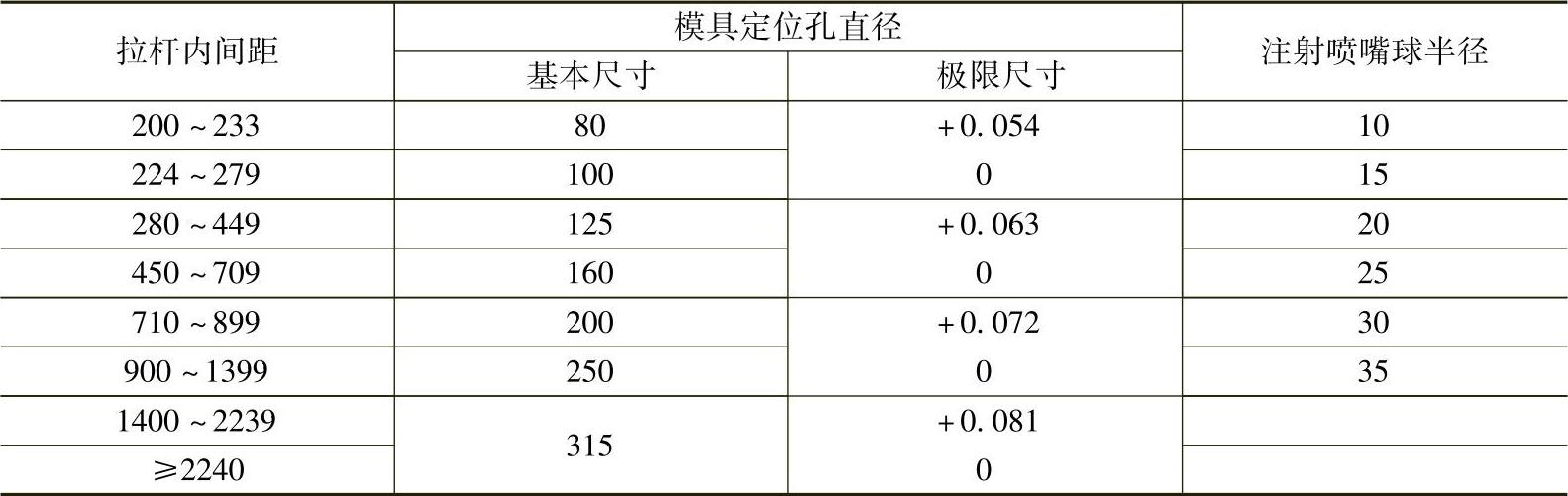

表3-4 国产注射机的模具安装尺寸(JB/T 7267)(单位:mm)

随着现代电子技术发展,注射机控制系统升级换代较快。微型计算机或单板机控制的注射机已较常见。其控制系统由CPU、存储器、显示器等组成,并有初始化和调试、注射和模具动作、压力和速度控制、数字PID调节、油路和诊断等功能软件。注射机工艺参数控制精度高,制品质量及一致性好。电子计时精度0.1s之内,制品重量误差在0.2%以下。塑件尺寸误差在±0.03%~±0.05%以下。温度和压力精度在2~5℃和1×105Pa之内。微机控制注射机可集中监控,也可显示和存储几十种工艺参数。采用比例电磁阀等液压元件,实现了连续平滑控制,避免了零部件的冲击,延长了使用寿命。而且控制系统工作可靠,配置了精密注射模后可实现高精度注塑件的注射。

(2)注射机的注射装置技术参数

1)螺杆直径:螺杆的外径尺寸(mm),以D表示;

2)螺杆有效长度:螺杆上有螺纹部分的长度(mm),以L表示;

3)螺杆长径比,L/D;

4)螺杆压缩比:螺杆加料段第一个螺槽容积V2与计量段最末一螺槽容积V1之比,V2/V1;

5)注射行程:螺杆注射移动最大距离,也即螺杆计量时后退最大距离(cm);

6)理论注射体积:螺杆(或柱塞)头部截面积与最大注射行程的乘积(cm3);

7)注射量:螺杆(或柱塞)一次注射PS的最大质量(g),或注射的最大容积(cm3);

8)注射压力:注射时螺杆(或柱塞)头部给予塑料的最大压力(MPa,N/m2);

9)注射速度:注射时螺杆(或柱塞)移动的最大速度(cm/s);

10)注射时间:注射时螺杆(或柱塞)走完注射行程的最短时间(s);

11)注射速率:单位时间内注射的理论容积,螺杆(或柱塞)截面积乘以螺杆(或柱塞)的最大速度(cm3/s);

12)螺杆转速:物料塑化时螺杆最低与最高转速(r/min);

13)塑化能力:单位时间内可塑化PS物料的最大质量(kg/h);

14)螺杆转矩:物料塑化时驱动螺杆的最大转矩(N·m);

15)螺杆驱动功率:物料塑化时驱动螺杆的最大功率(kW);

16)喷嘴接触力:喷嘴与模具的最大接触力,即注射座推力(kN);

17)喷嘴伸出量:喷嘴伸出前模板即模具安装面的长度(mm);

18)料筒加热功率;料筒和喷嘴的加热总功率(kW)。

此外,还有料筒和喷嘴加热方式和加热分段、螺杆驱动方式、螺杆头和喷嘴结构、喷嘴孔径和球面半径等。

(3)注射机合模部件技术参数

1)锁模力:为克服塑料熔体胀模,给模具的最大锁模力(kN);

2)成型面积:在一定的型腔压力下,与锁模力对应的在分型面上最大的型腔投影面积(cm2);

3)开模力:模具具有的开启力(kN);

4)开模行程:模具的动模可移动的最大距离(mm);

5)开模(合模)速度:开模(合模)时动模板移动的最高速度(m/s);

6)模板尺寸:定模板和动模板的安装平面的外形尺寸(mm);

7)模具最大尺寸:注射机上能安装模具的最大外形尺寸(mm);

8)模具最大(最小)厚度:注射机上能安装闭合模具的最大(最小)厚度(mm);

9)模板最大(最小)开距:定模板与动模板之间的最大(最小)间距(mm);

10)拉杆间距:注射机拉杆的水平方向和垂直方向内侧的间距(mm);

11)顶出行程;顶出装置顶出时的最大位移(mm);

12)顶出力:顶出装置顶出时的最大推力(kN);

此外,还有合模方式和调模方式等。

(4)注射机整机的性能参数

1)泵电机的额定功率(kW);

2)单耗:单位时间耗能(kW/h);

3)空循环周期或空循环次数:注射机在不加入塑料时一次循环的最短时间或每小时循环次数;

4)料斗容量:料斗内储料的有效容积(dm3);

5)油箱容量(m3);

6)体积:整机外形长(m)×宽(m)×高(m)。

此外,模具温度控制装置,也称模具恒温器或调温箱,是精密注射不可少的附属装置。它可通过插入模具的热电偶,进行模具温度的检测。或者对进入模具的冷却水按设定的水温要求,进行加热或冷却,而且可保证冷却水的压力和流量。对动模和定模有两套模温控制系统尤其适用。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。