注射加工实质上是热交换过程,高温熔融态的塑料在模具型腔内冷却固化。当达到脱模温度时,模具开启,脱模机构将注塑件推出模具。冷却过程是指浇口中塑料冻结凝固到注塑件脱模顶出这个阶段。

注射模的热交换理论冷却系统的设计,在第11章模具温度调节系统中有详细陈述。这里着重从塑料成型热力学方面讨论注塑模冷却过程的计算机模拟、数值分析的主要原理和方法。

1.注射模温度场分析

高温塑料熔体带入模具中热量的绝大部分经模具传给冷却系统,由冷却介质携出模具。其余热量由模具表面以对流和辐射方式传递给周边环境。注射成型是周期性间歇生产过程。模具温度场的变化也是周期性变化过程。注塑冷却过程是三维瞬态传热,在工程应用的温度场分析中简化为稳态传热。模具的瞬态温度是周期性波动,但只要注射工艺条件不变,注射周期内的平均温度恒定。热导率和比热容等热性能参数,取周期内的平均值。注射模具内的热交换主要有三方面:一是模具与注塑件之间的热传导;二是模具与冷却系统之间的对流换热;三是模具同周围环境之间的对流和辐射热交换。

注射模具同周围环境之间的热交换,详细计算式见第11章模具温度调节系统设计。另外,在第12章有关于热流道系统传热学的实用计算方法。成型加工时输入的热量是塑料高温熔体注入的。在注射模具系统热平衡计算时,用单位时间的热量Q(kJ/h,J/s)描述。也有很少的热量由注射机的喷嘴传导给模具。输出的热量除了冷却液携走了绝大部分热量外,注射模本体同周边环境也有热量散失。注射模热量散失有三条途径、注射模的顶面和底面对注射机模板的热传导;注射模表面的辐射散热;注射模表面的散热对流。

(1)模具与注塑件之间的热传导 模具与注塑件之间通过型腔面进行热传导,在冷却分析中并不考虑接触面上的传热,而是把型腔接触面作为边界条件应用。由于注射制品为薄壁构件,厚度比另两个方向的尺寸小得多,假定热流仅沿型腔表面法向传递,则注塑件的热传导简化为一维的非稳态导热。由式(2-81)傅里叶方程简化成沿壁厚x方向的热传导方程

在型腔壁的法向x方向的导热通量

式中Q为注塑件单位时间内释放的热量;A为注塑件的表面积。

热流在塑料进入模具的钢壁时,应有

式中TW为模具型腔壁面的温度;Tx是注塑板件在壁厚方向x位置的温度。α′是注塑件与模具型腔壁之间的传热系数,有α′=430W/(m2·℃)。

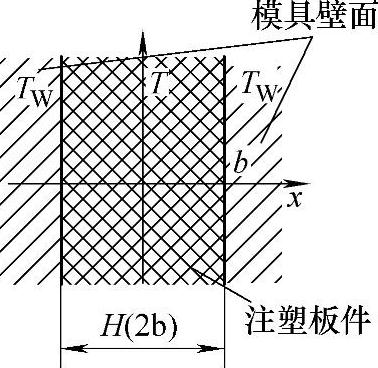

(2)平板形和圆柱形注塑件的冷却时间 如图2-37所示的注塑板件,在温度为TW的模具型腔壁面间。壁厚H=2b。

图2-37 注塑板件在温度TW的模具型腔壁面间冷却

冷却期间注塑板件无热源,应用一维热传导式(2-85)和式(2-87),有

初始条件

t=0,T=Tx=f(x) (2-89)

边界条件

引入二元温度函数T(x,t)=Tx-TW,用分离变量法解得式(2-88)的通解为

式中β为比例常数,a(m2/s)是热扩散率又称导温系数。此式代入边界条件式(2-90),则D=0而有

将此式代入式(2-87),加以整理后得

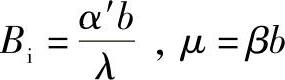

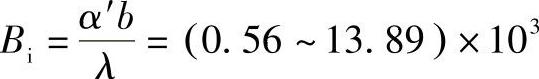

其中

无因子(Biot)数Bi中,α′[W/(m2·℃)]为注塑板件与模具型腔壁之间的传热系数。λ[W/(m·K)]是塑料的热导率。注塑板件壁厚H=2b。

式(2-92)为特征方程,有无穷多个根

μ1<μ2<…<μn

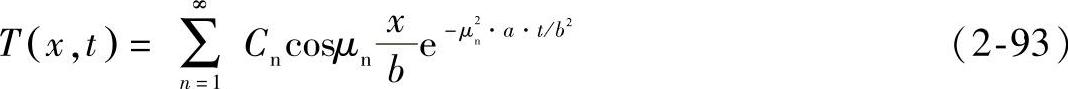

将不同特征值μn代入式(2-91b)中得到不同的特解,其一般式为

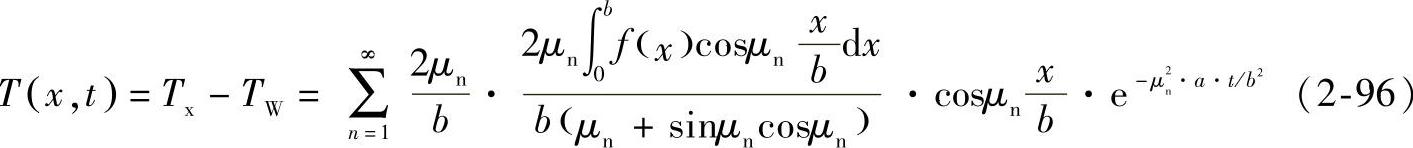

此特征方程的微分形式的终解

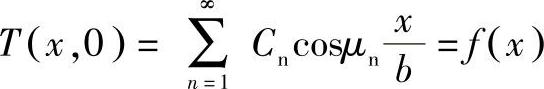

将此式代入初始条件式(2-89),有

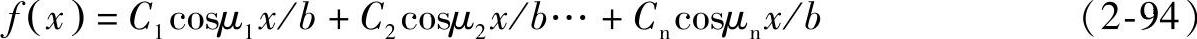

f(x)可在(0,b)区域内将函数cosμnx/b展成傅里叶Fourier级数,得

可证明Cn为

则

设定注塑料板件在冷却起始时的初始温度是均匀分布,前边界条件式(2-89)扩展为

T0=T(x,0)=Tx=f(x)=常数

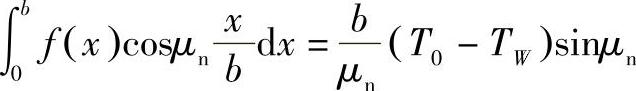

将式(2-96)中的积分项解得

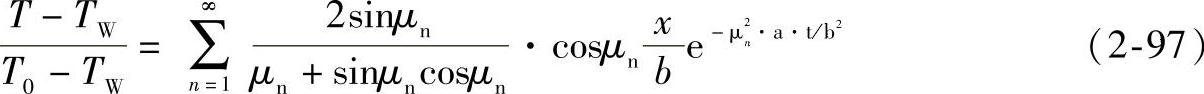

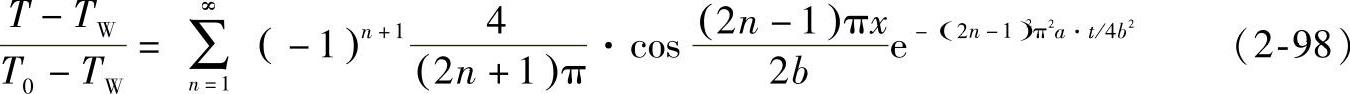

代回式(2-96)中,注塑板件的中央层x=0处的温度T,把解改写成

注塑板件与模具型腔壁之间的传热系数α′=430W/(m2·℃),现取整为α′≈500W/(m2·℃)。塑料的热导率为λ=0.2~0.9W/(m·K)。注射板件壁厚H=2b=1~10mm,因此解得

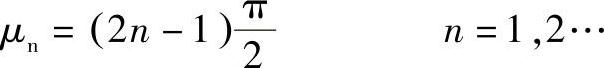

Bi值较大,对式(2-92)中认为Bi→∞,特征方程的根为

把μn代回式(2-97)得

当注塑板件的中央层x=0处的温度T低于热变形温度,或注塑件有足够的刚性就可以脱模。

当注塑板件的壁厚较厚时,式(2-98)右侧级数取第一项就能满足工程上的需要,可得到冷却时间计算式

当注塑板件的壁厚较薄时,式(2-98)右侧傅里叶级数可得到冷却时间计算式

以上两式中 a——塑料的热扩散系数[mm2/s(m2/s)];

b——注塑板件的厚度的二分之一[mm(m)];

T0——注射塑料熔体的初始温度(℃);

TW——模具型腔壁面的温度(℃);

T——注塑板件的中心层的脱模温度,应低于塑料材料的热变形温度(℃)。

塑料圆柱体的半经为R时冷却时间计算式

塑料球体的半径为R时冷却时间计算式

式(2-101)和式(2-102)的a、T0和TW含义同上;T是r=0时注塑板件中央的脱模温度,应低于塑料材料的热变形温度。此两式推导过程与式(2-99)和式(2-100)相似。同样需注意到:结晶型塑料在固化的相变过程中潜热释放没有考虑;注塑件在冷却过程中自身的收缩,会脱离型腔模壁。众多因素使理论冷却时间计算,要在注射生产中修正。

(3)模具与冷却管道之间的对流换热 对流换热是模具冷却介质的流动载热与塑料制品热传导联合作用的结果。强制对流的特征是模具内流体对制品表面的热流密度因流动而增大。

在对流冷却过程中,流体传给聚合物物体表面的热流密度,也称导热通量qn,由傅里叶定律和牛顿冷却定律给出。垂直流动方向的法向热流密度为

式中 ——法向的温度梯度(K/m);

——法向的温度梯度(K/m);

α——传热系数[W/(m2·K)];

T——流体的某代表性温度,通常取法向截面上流体的平均温度,也称主体温度;

TW——冷却管道壁的温度。

凡影响热流密度qn(W/m2)的因素都会影响传热系数α的数值。按牛顿冷却定律测定各种情况下的传热系数,并将其关联成经验表达式。注射模冷却系统的对流热交换的影响因素有

α=f(v,ρ,l,μ,λ,Cp)

α与冷却介质的物理性能、密度ρ、黏度μ(Pa·s)、定压比热容Cp和热导率λ有关;与冷却通道表面尺寸特征、管径d或长度l有关;与强制对流的流速v有关。这些参量中ρ、μ、Cp和λ都是依赖温度的变量。冷却注射模管道中冷却液流动的雷诺数较大,用流体的平均温度来查取这些参量。

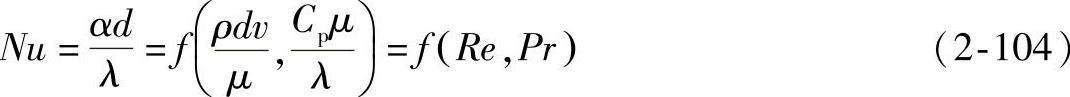

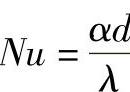

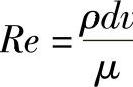

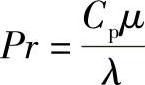

这些参量组合成无因次形式

式中 ——努塞特(Nusselt)数;(https://www.xing528.com)

——努塞特(Nusselt)数;(https://www.xing528.com)

——雷诺(Reynolds)数;

——雷诺(Reynolds)数;

——普朗特(Prandtl)数。传热过程的准数关系式

——普朗特(Prandtl)数。传热过程的准数关系式

Nu=AReaPrb (2-105)

式中,A为系数,a和b是指数,都由对流热传递的各种状态和条件确定。

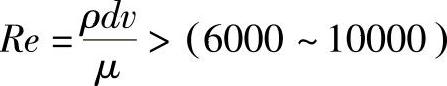

注射模具的金属冷却管道,内壁光滑。为了提高对注塑件的冷却效率,冷却液必须以高流速的湍流流动。对管径D,要求雷诺数达到

其管道长度L,应有L/D>10,冷却流体的传热关系式

压力下强制湍流流动时,对流传热发生在管壁附近,流体主体温度比较均匀。这里的热性能参量及无量纲量Re与Pr均按流体进出口温度的平均值决定。

2.一维的稳态冷却分析

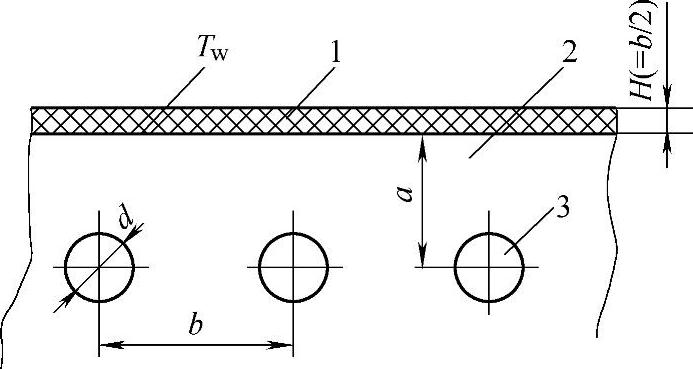

影响注射模冷却系统的因素是多方面的,建立数学模型时要作合理的简化,尽管分析结果的精度有限,但可作为高精度数值分析的初步设计。一维的稳态冷却分析就是忽略模具温度的周期性波动,将注射模的冷却过程简化成稳态的热传导问题;同时,用管道中冷却液的平均温度来考虑传热效果;又假定型腔壁面的温度均匀不变。对于平直的注射模用一维冷却方法,如图2-38所示。冷却管道与型腔壁面距离为a,等距分布的管道之间的距离为b,型腔壁面的温度为TW。

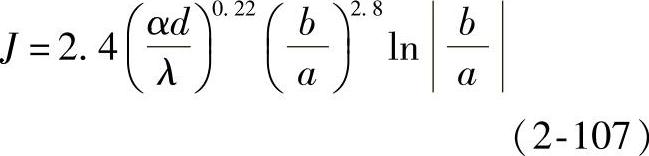

由式(2-106)获得冷却流体在管壁上的传热系数α[W/(m2·K)]的计算式。用限止温度波动率J的方法可解得几何参数b/a,有

式中λ[W/(m·K)]为模具钢板热导率。冷却管道直径d,由冷却液流量和湍流的雷诺数初步估算得到。限止波动率对于无定形塑料,J<5%;结晶型塑料,J<2.5%。可先设定b/a=0.5代入,以后逐次减小,直至达到允许的限制波动率J。

图2-38 一维的稳态冷却分析的模式

1—注塑平板 2—模具钢板 3—冷却管道 TW—型腔壁面的温度

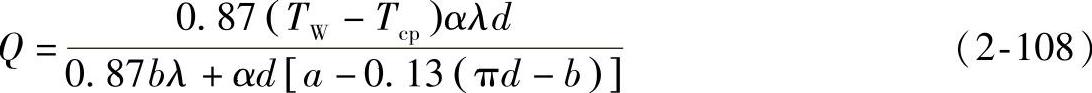

确定了b/a值后,再由需要冷却液带走的热量Q计算距离a和b。带走的热量Q经注射模的热平衡计算获得。注射模具的热传导计算式为

可用a的最小值代入,对于b/a得到b。以后a以毫米逐次增加,直到达到热量Q值。a的最小值可参阅第11章,以产生型腔壁的压塌的强度条件计算。一维的稳态冷却方程能用迭代数学运算实现解题。

3.二维的非稳态和边界冷却分析

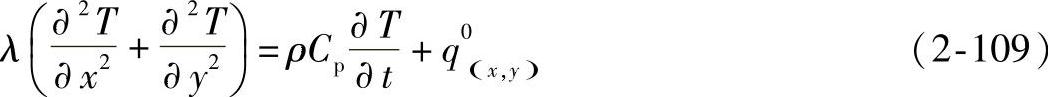

(1)二维的非稳态的冷却分析 大多数注射制品是薄壁板件的组合体。冷却管道在平面上有x和y两个方向布置。在冷却过程中模具的温度场T(x,y,t)是随时间和位置变化的不稳定的热传导过程。

二维的注射模温度场的非稳态求解方程

式中,ρ、Cp和λ为模具钢材的密度、比定压热量和热导率。模板钢材材质均匀且各向同性,它们是常数。q0(x,y)[W/(m2·K),J/(m·s·K)]是模具中热源通量。又有域内初始条件 T(x,y,t0)=T0(2-110a)

对各Γ边界条件

式中 T0——模具的初始温度;

——对各Γ边界上外法向的温度梯度;

——对各Γ边界上外法向的温度梯度;

αΓ——各Γ边界上的传热系数;

Tf——对各传热介质的温度。

要把此方程演化成有限元的离散化方程,经计算机运算解出模具的温度场。

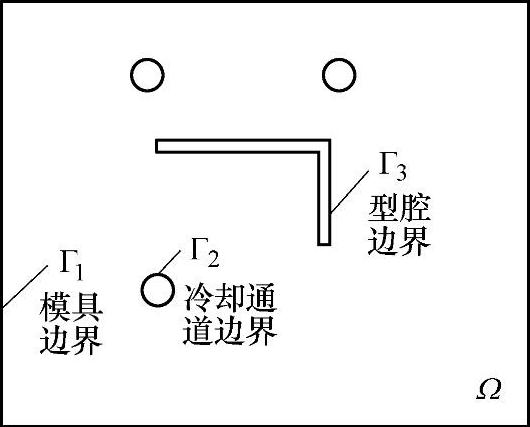

(2)二维稳态的边界元方法冷却分析 注射模具冷却过程的瞬态导热过程的边界条件很复杂,因此常作为稳态处理。并将边界各件作多元描述,求解模具表面、冷却管道表面和注塑件的型腔表面的温度分布。边界元方法与有限元方法相比,将求解空间区域问题转化为边界问题。能以较少的计算量求解边界的温度场。

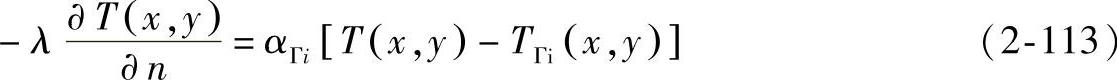

注射模二维稳态边界元的热传导方程

域内初始条件同式(2-110a)。

注射模表面对大气界面,有大气温度T0

T(x,y)=T0 (2-112a)

对注射模温度场分布的对称面上,有

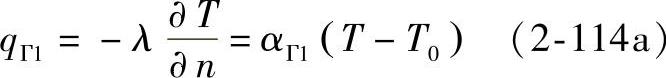

对于注射模的周边、冷却管道和型腔的边界条件Γ1、Γ2和Γ3分别陈述,可参考图2-39,有

图2-39 三维注射模热传递边界示意图

Γ1—模具同周围环境之间界面 Γ2—模具与冷却管道之间界面 Γ3—模具与注塑件之间界面 Ω—注射模传热体的空间区域

1)注射模的周边的边界条件Γ1,由模具同周围环境之间的热交换的分析获得。对于模具周边的传热系数αΓ1,有表面对大气环境T0的传导方程

2)在注射模内冷却管道的边界条件Γ2,见“模具与冷却管道之间的对流换热”一节的分析。对于管道壁面的传热系数αΓ2,流体的某代表性温度为Tf,有冷却液对模板的传导方程

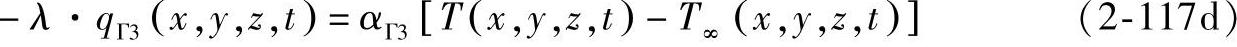

3)注塑件型芯和型腔壁面的边界条件Γ3,见“模具与注塑件之间的热传导”一节的分析。对型腔壁面的传热系数αΓ3,注塑件在壁厚方向的位置上温度为Tx,有注塑件对模板的传导方程

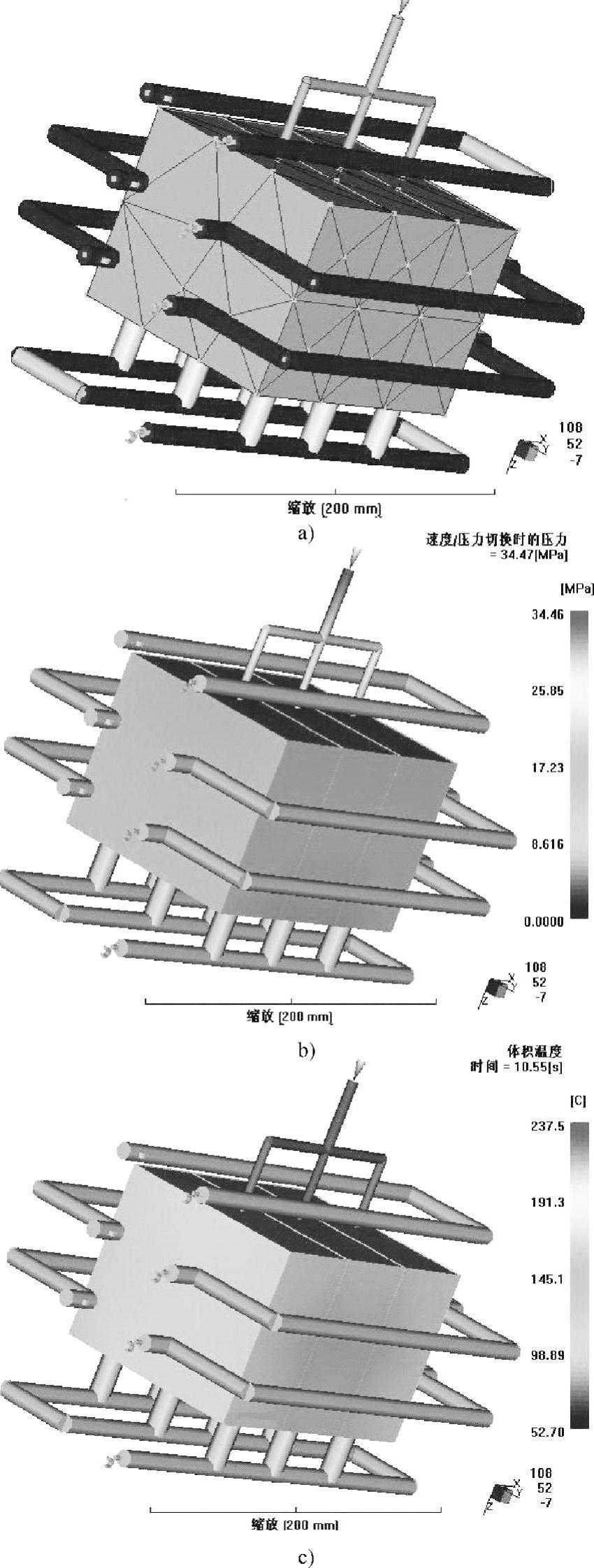

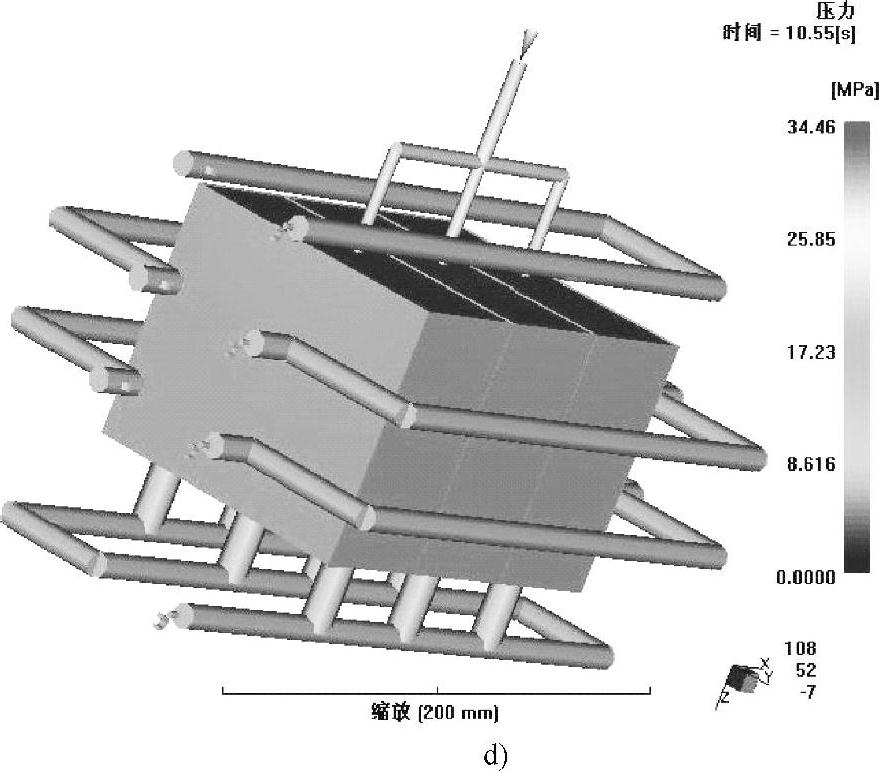

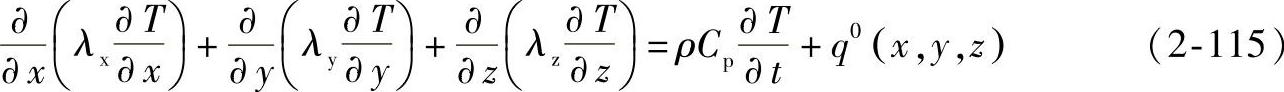

图2-40所示是二维稳态边界元冷却过程计算机模拟结果的图形输出。蓄电池箱体积190×152×127mm,壁厚1.27mm;用聚丙烯充填20%的矿石粉,注射量538cm3,计482g;熔料注射温度230℃。图2-40a所示用四进四出的水冷却管道布置。注射模的控制温度为50℃。二维冷却过程的计算机模拟,用壁厚的中性层分析,可预测注塑件的温度和压力变化。图2-40c和图2-40d可查询到成型冷却到10s时的温度和压力分布。浇道附近的电池箱底面温度187℃,远侧角179℃。对应的压力为21MPa和18MPa。延续分析可确定合理的冷却开模时间,并改进冷却管道布置。

图2-40 蓄电池箱的冷却过程的计算机模拟

a)管道布置和网格划分 b)保压切换时的压力 c)冷却至10s时的温度分布

图2-40 蓄电池箱的冷却过程的计算机模拟(续)

d)10s时的压力分布

4.三维非稳态和稳态的边界元方法冷却分析

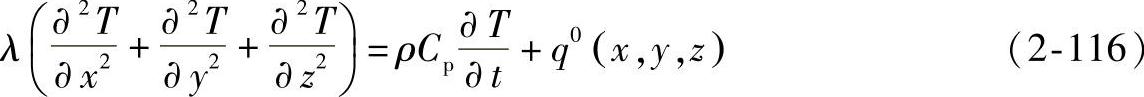

对于三维的注塑模Ω域(图2-39所示)内,冷却过程的非稳态热传递完整方程为

注射模钢板材料是各向同性的,其热导率λ=λx=λy=λz。三维的注射模Ω域内温度场T(x,y,z,t)冷却过程的非稳态热传递方程为

Ω域内初始条件

T(x,y,z,t)=T0(x,y,z) (2-117a)

各个热传递方程的代号的含义由前所述。边界条件有三方面:

1)注射模表面对大气界面Γ1,大气温度为T0时,有界面温度

T(x,y,z,t)=T0(x,y,z,t) (2-117b)

2)对注射模的冷却管道界面Γ2,界面的法向上有热流通量qj时,有热流

q(x,y,z,t)=qj(x,y,z,t) (2-117c)

3)对注射模型腔的冷却界面Γ3,注塑件温度为T∞。界面的法向上有热流通量

三维的注射模非稳态热传递方程的数值分析太复杂,因此建立稳态热传递方程,作如下简化和假设。

1)用稳态冷却过程近似替代瞬态过程,不考虑注射模升温初始阶段的温度变化,不考虑注射模随注射周期的温度波动。

2)模具型腔的热流通量沿注塑件型腔表面的法线方向传递,对较复杂形体较难把握。根据注塑件为薄壁板件的组合,不考虑板平面方向的热传导,这样将注塑件展开,按壁厚方向的一维非稳态热传导分析。

3)假定模具钢材各向同性。

4)假定在冷却过程中,注塑件在模具型腔壁面上完全接触,不考虑注塑件冷却收缩后,与壁面脱离而产生热阻。

通过简化,三维的注射模稳态热传递方程为拉普拉斯(Laplace)方程,不含时间变量。对注射模Ω域内的热传导的三维温度场,有

边界条件简化后注射模表面界面Γ1,有

T=T0 (2-119a)

边界条件简化后界面Γi=Γ2+Γ3,有

热传递方程各式的代号含义如前所述。其中n为模具Γ2和Γ3表面的单位外法线方向矢量。当αΓ3=0时为Γ2边界条件。当qΓ2=αΓ3·T∞时为Γ3边界条件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。