注射过程是塑料形态转化的过程。本节通过聚合物形态的热力学转化,说明形态对温度的依赖性,并进一步陈述聚合物的各种固体形态。

1.聚合物形态的热转化

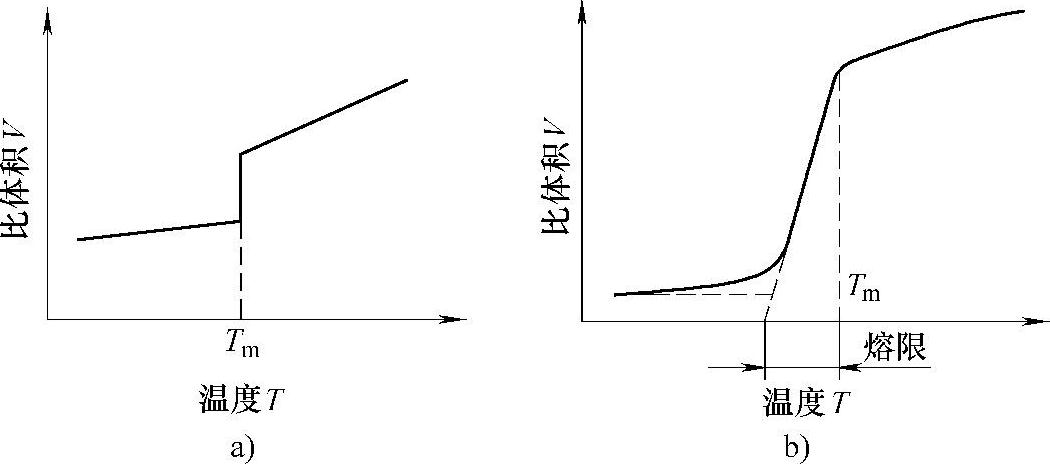

图2-2a所示为低分子材料的比体积V与温度T的变化曲线。以恒定速度加热时,比体积随温度线性地增加;当达到熔点Tm时,保持此温度不变,比体积会突变增大;再进一步加热升温,比体积又随温度升高而增加,但增加的速度与以前不同。熔点的热力学意义,是该温度时晶体与液体的自由能相等,共处于平衡系统中。低于熔点时该材料是线弹性体,分子排列是有序的结晶体;高于熔点时,该材料是线性黏性流体,属于无定形材料。材料在熔点发生相变,从晶相转变为液相。

图2-2 固相与液相的转化

a)低分子材料 b)结晶型聚合物

聚合物的状况与上述不同,固相与液相的界限是不明确的。如图2-2b所示,比体积随温度增加呈局部曲线关系;继续加热,比体积随温度有快速增加。与低分子材料不同,结晶型聚合物的相转变在一定的温度范围内发生。这个温度范围通常称熔限。熔限的上限点称为平衡熔点Tm。

结晶型聚合物在熔点以上处于黏流态。结晶聚合物的固态也就称为结晶态。结晶聚合物总是有无定形区的存在。结晶度为结晶区的含量。结晶度影响着此类聚合物的力学性能。聚合物的结晶过程与分子构象密切相关。结晶度与晶体形态取决于高分子链的对称性、柔顺性和结晶速率。

注射模具是让塑料熔体结晶的容器,结晶度关系到模具温度。与低分子材料相比,聚合物结晶有如下三个特点:

1)同一聚合物在结晶温度不同时,结晶速率不相同,存在结晶速率最快的温度。

2)不同聚合物的结晶速度差别很大。

3)凡有结晶能力的聚合物,熔体冷却时从熔点至玻璃化转变温度之间的任何温度,均可发生结晶。

结晶型聚合物的玻璃化转变温度Tg,是指其无定形部分的玻璃化温度,指激发或冻结无定形区分子链段的活动性的温度。

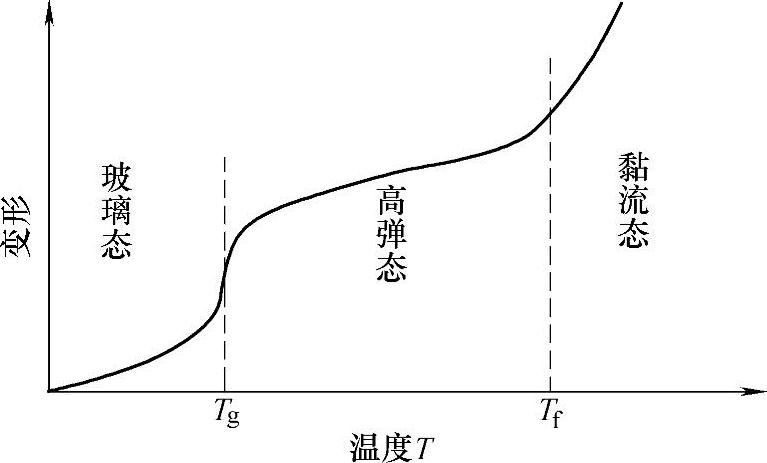

无定形聚合物在恒定外力作用下,它的变形-温度关系如图2-3所示。在温度变化过程中,它呈现两种转变和三种力学状态。温度低于玻璃化温度Tg时,表现为具有弹性变形的玻璃态;温度在黏流温度Tf以上时表现为黏流态,Tf是流动转变温度;材料温度介于Tg与Tf之间时,表现为高弹态。各种无定形聚合物的三种力学状态出现的温度区域很不相同。

图2-3 无定形聚合物的变形-温度曲线

交联的热固性聚合物,只有一种力学状态。常温下的热固性塑料制品处于玻璃态,而橡胶制品是高弹态。由于永久的交联代替了暂时的分子链缠结,交联的整体就是个大分子,因此不发生形态转化,故没有黏流态。

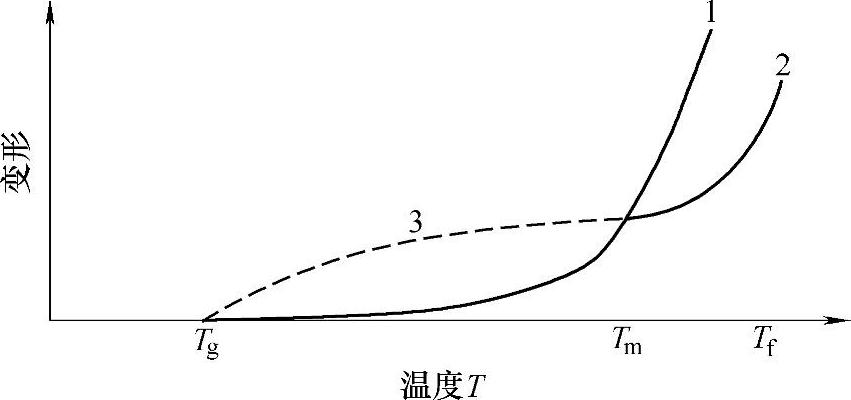

图2-4 结晶型聚合物的变形-温度曲线

1—T≥Tg;Tf﹤Tm进入黏流态2—T≥Tm,Tf﹥Tm时先进入高弹态;T﹥Tf时变成黏流态3—T﹥Tg进入高弹态(https://www.xing528.com)

无定形聚合物在玻璃化转变温度时不发生结晶作用。发生玻璃态与高弹态的转变,是力学性能的转折点。弹性模量有几个数量级的变化。拉断伸长率、屈服应力和拉伸强度等有突变。其他热力学、电磁学和光学性能等也有急剧变化。有多种实验方法来测定聚合物的玻璃化温度。

结晶型聚合物存在结晶区和无定形区两相。无定形区的聚合物也存在三种力学状态和两种转变。由于结晶区分子链的有序折叠,有着类似物理交联的作用。图2-4所示为结晶型聚合物的变形-温度曲线。

在玻璃化温度Tg以下,聚合物呈现玻璃态力学性能。温度升高到Tg时,结晶型聚合物中的无定形区部分发生玻璃化转变,进入高弹态,如虚线3所示。由于结晶区的存在,结晶区的刚性比高弹态的无定形区大得多,因而晶态聚合物在未达到熔点Tm前,形变较小地增加。此时聚合物呈皮革状柔软的弹塑态。这种无定形区形变随着聚合物结晶度的增加而减小,直至观察不到明显的玻璃化转变。温度继续升高到熔点Tm时,结晶区熔融。若聚合物的相对分子质量较小,使黏流温度Tf小于熔点时,结晶型聚合物熔融后直接进入黏流态,如曲线1所示。倘若聚合物的相对分子质量较大,使黏流温度Tf大于熔点Tm,则结晶型聚合物熔融后先转变成高弹态,直至温度升高到黏流温度Tf时,才转变成黏流态,如曲线2所示。结晶型高聚物在熔融后还处于高弹态,不利于流动充填模具的型腔。因此要控制注射级聚合物的相对分子质量。

2.聚合物的固体形态

在塑料工程中必须考虑到聚合物力学性能的多元性。各种塑料制品主要依照弹塑性和黏弹性的力学规律进行设计计算。对注射成型加工,首先要考虑固态注塑件的弹塑性能。因为它是制品质量的重要方面。

固态聚合物在实验条件下表现为弹性体,尽管它的变形和回复对时间有明显的依赖性。尽管它是非胡克弹性体,各种聚合物对胡克定律的遵循有较大差异,但在塑料工程中,经常近似地作为弹性体来处理其应力-应变行为。固态聚合物的弹性模量很低。刚性较好的聚合物及其复合材料,弹性模量通常为102~104MPa;橡胶类高弹性体的模量为0.2~5×102MPa。大多数固态高聚物具有屈服现象,外力使其超过屈服极限后,会产生不可逆的塑性变形。

除了以上提到弹塑态、玻璃态、高弹态和结晶态等多种形态外,还有取向态和液晶态。下面简要陈述三种形态。

(1)高弹态 无定形聚合物在黏流温度Tf和玻璃化温度Tg之间的力学状态称高弹态。其基本特征是:弹性模量低,延伸率大,在不太大的外力下可产生很大变形,外力除去后又能恢复原状。相对分子质量极大的长分子链卷曲成无规线团,分子构象万千。分子链构象的可变性所导致的柔性,宏观上反映了固态聚合物的高弹性。无定形聚合物在适当温度和一定条件下,都可处于高弹态。无定形塑料在高弹态下,能容易进行吹塑和热成型等加工。在注射喷嘴中的无定形塑料常处于高弹态,使开放式喷嘴能能容易地热力闭合与开放喷射。倘若注射喷嘴中为结晶型塑料,则需要严格控制开放式喷嘴的温度。

室温下高弹态的橡胶为网状结构。在交联点之间的网链段处于卷曲状态,可在外力下发生定向伸展,去除外力后,又可由分子热运动而卷曲起来。交联点之间的网链段收缩,交联点密度增加,使网链的卷曲程度越差,高弹变形量就越少。倘若网链比分子链还短,如环氧树脂和酚醛树脂那样,就失去了弹性。

(2)取向态 聚合物分子有长链的特征。由于它的柔顺性,在力场和温度场等作用下,分子链将沿着外场方向排列。聚合物的取向现象,有分子链、链段、晶片和晶粒等取向。取向态与结晶态区别在于,前者是一维或二维有序排列,而结晶态是三维有序结构。

取向使高分子材料的力学性能、热学性能和光学性能等呈现各向异性,并有显著变化。在取向方向上的弹性模量和拉伸强度增加;而垂直于取向方向的弹性模量和拉伸强度降低。在取向方向导热较快;而垂直于取向方向导热较慢。

聚合物的取向有分子链沿着一个方向排列的单轴取向,例如经喷丝和拉伸的合成纤维;有分子链沿着平面平行的方向排列,例如双向拉伸的聚对苯二甲酸乙二醇酯薄膜。注塑制品的取向按薄板组合结构展开,以聚合物熔体的层流平面的流动方向排列,又有垂直平面的温度差造成的取向。

无定形聚合物的取向程度可分成两类:一类是整个分子链取向,但链段并未取向;另一类是分子链段取向,但分子链并未取向。可以说,在外力场作用下,由于剪切流动造成的取向是分子链取向,而温度场造成的是链段取向。

取向是在外场作用下,分子链和链段克服材料内部黏滞阻力,进行有向排列,然后又被“冻结”起来,在一定条件下是可逆过程。热力学的解取向需要内能和时间。

结晶型聚合物的取向比较复杂,不仅有无定形的分子链和链段的取向,还有晶粒的取向,伴随有晶片取向和晶面滑动。不同晶态聚合物有不同的取向机理。

(3)液晶态 液晶态被称为气态、固态和液态之外的物质第四态,现已被广泛应用。液晶态是介于有序的晶态和无序的液态之间的一种中间相态。

液晶态的分子排列存在着位置上的无序性,但在取向上仍有一维或二维的长程有序性。分子一维有序排列的向列型液晶,具有灵敏的电响应特性和光学特性,在电场或磁场中会被诱导取向,因而可制成显示元件。有的液晶材料在溶液中生成,称溶致型液晶,在高浓度液晶溶液纺丝时,可获得高强度和高模量的纤维。

热致液晶聚合物(thermotropic liquid crystal polymer,TLCP)在一定的温度区间内为液晶态。成型时的TLCP熔体,大分子链的有序取向,使分子链之间较少缠结,熔体的黏度较低,大致与聚乙烯或聚丙烯的黏度相当,且对剪切作用十分敏感,有明显的剪切变稀的现象,特别适用于注射模塑成型薄壁和长流程的复杂制品。冷却固化后,它依靠自身分子的刚性链的高度取向起自增强作用,有很高的强度和模量。现代工业化的热致液晶聚合物是芳香族共聚酯,也称液晶聚酯。其注塑件有各向异性,且熔合缝的强度低下,因此需要玻璃纤维或碳纤维等来增强与填充改性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。