本节介绍注射用特和工程塑料、玻璃纤维增强复合塑料、导电和导磁塑料。

1.注射用特种工程塑料

特种工程塑料有突出的力学性能和热性能。这些材料的熔化温度高,熔体的黏度高,对注射工艺和注射模有特殊要求。

(1)聚酰亚胺(PI) 它是分子主链中具有稳定的芳杂环结构的聚合物。英文名为Polyimide,简写为PI。热固性聚酰亚胺早在1961年开始,用做粘结剂,生产薄膜和层压制品。直到20世纪70年代后才有注射级和挤出级PI问世。这里介绍能注射成型的热塑性醚酐型PI。它表现出优异的耐热和耐低温特性。其分解温度可达240℃,-180~200℃下可长期使用。PI的力学强度高,介电性能优异,且难燃。而且抗蠕变的能力强,耐辐射性能好,有优良的耐油和耐溶剂性能,主要用于汽车发动机的配件、油泵和气泵盖、电子电器用的高温插座和计算机硬盘等。PI的熔融温度高,熔料的黏度高,温度对黏度影响大,而流动剪切速率影响小,要求注射机的料筒温度能加热到410℃。注射成型收缩率为0.5%~1%,模具温度为180~210℃。

聚酰亚胺有很多品种,还有热塑性的注射品种聚醚酰亚胺(PEI)和热固性的聚酰胺酰亚胺(PAI)等。

(2)聚醚酰亚胺(PEI) 它具有优良的力学性能和电绝缘性。由于PEI分子主链引入了大量的柔性基团,改善了熔体的流动性;为无定形聚合物,可作为热塑性工程塑料注射和挤塑成型,但耐热性比聚酰亚胺PI有些下降;长期使用耐高低温在-160~170℃。新开发的玻璃纤维、碳纤维增强品种,有玻璃纤维含量为10%~40%的各种品级,其注射成型收缩率为0.7%~0.8%;控制注射机料筒和喷嘴的加热温度为310~420℃,模具温度为100~175℃。新开发的PEI/PPS、PEI/PC和PEI/PA等混合塑料,其注塑件广泛应用在电子电气、电机、航空和医用器械等领域。

(3)聚苯硫醚(PPS) 分子主链中带有苯环与硫原子交替链结,结构对称、规则,为高结晶度的热塑性塑料。其强度和硬度均较高,但冲击强度低下,阻燃性好,吸水率极低。纯PPS熔体的黏度低,而与无机填料、增强纤维的亲和性以及与其他聚合物的相容性好;以玻璃纤维增强后,会大幅度提高冲击强度,可配制成许多改性的品种和各种混合塑料。

30%~65%玻璃纤维增强PPS在较宽的温度范围内有很好的力学性能和电绝缘性能。玻璃纤维增强PPS的注射温度为310~350℃,熔体黏度中等,且对流动剪切速率不敏感。模具温度为135~160℃,温度高使结晶充分,提高制品质量。制品的热变形温度为265℃左右,连续使用温度为200~240℃;在电子电器产品上用做连接器和结构件。其成型收缩率为0.2%~0.5%,制品的尺寸稳定性好,可精密注射成型。PPS/PT- FE改进了润滑性和耐蚀性,可以制作齿轮等传动件。PPS/PA改善了熔体的流动性,制品具有高韧性。

(4)聚醚醚酮(PEEK) 耐高温、阻燃和耐辐射突出的PEEK,由英国Victrex公司于1982年推出,商品名为Victrex PEEK,为结晶型热塑性塑料。纯PEEK的弯曲弹性模量为3.94GPa;玻璃化转变温度为149℃;热变形温度(1.8MPa)为160℃;在-65℃低温下仍能保持常温下的冲击强度。纯PEEK的连续使用温度虽与聚酰亚胺PI相当,但成型加工性和耐高温水解性能优于PI。PEEK的注射温度为350~400℃。其熔体黏度与聚碳酸酯相当,黏度随剪切速率增加而逐渐下降。模具温度为165~190℃,制品有较高的结晶度。

30%玻璃纤维增强的PEEK制品,连续使用温度提高到240℃,弯曲弹性模量为8.87~11.3GPa。该公司2002年推出耐热PEEK2HT的品种,玻璃化转变温度为157℃,熔点为374℃,可用于注射成型;温度高于300℃时,能保持良好的力学和物理性能。各种矿物充填改性和玻璃纤维增强的品种,弯曲弹性模量能高达15GPa,用标准消毒方法250次而不降解,用做承受高温下传动的链条零件、医疗器械和密封件。

聚砜类塑料是指大分子链上含有砜基和芳核的聚合物。它包括下述的三个品种:聚砜(PSF)、聚醚砜(PES)和聚芳砜(PASF)。其中PSF产量最大,应用最广。

(5)聚砜(PSF或PSU) 它是以双酚A和4,4’-二氯二苯砜为原料,经缩聚反应制备的热塑性工程塑料。其耐热性和抗水解性能优良,高温下对酸碱和热水稳定,可在-100~150℃温度范围内长期使用。PSF为无定形聚合物,成型收缩率为0.6%~0.8%,制品半透明。注射机料筒和喷嘴加热温度高达320~390℃。熔体黏度高,其流动性对温度敏感,对注射压力和流动剪切速率不敏感。模具温度宜为90~150℃,对成型长流程及复杂制品的模具取较高温度。

PSF为电子电器领域内理想的绝缘材料,又可在汽车制造和精密机械中取代金属,适用于需蒸煮的医疗器械和家用器具。ABS/PSF混合塑料材质坚韧、耐高温。PSF有玻璃纤维增强的刚硬品种。

(6)聚醚砜(PES) 聚醚砜由英国ICI公司于1972年开发成功,商品名为Vic- trex。其大分子主链由砜基、醚基和亚苯基组成;刚性、强度和耐热性大都介于PSF和聚芳砜PASF之间。注射料筒温度达到300~360℃;模具温度为110~130℃。PES为无定形聚合物,成型收缩率为0.6%~0.7%;在180℃高温下连续使用,制品尺寸稳定;耐化学性和耐应力开裂在无定形塑料中是优异的。PES与PSF共聚物,具有较好流动性。该共聚物具有比聚砜更高的热变形温度;比聚醚砜更低的吸水率。其组分含量不同有不同品种,也有玻璃纤维增强的品种和碳纤维改性导电品种。其电绝缘性优良,又具有阻燃性。在电子电器行业中,PES用做绝缘的零件。PES刚强、耐热,在航空、机械、汽车、医疗器械和厨房用具等领域都有应用。PES有很好的折射率,可用于照明和光学器材的零部件。

(7)聚芳砜(PAS,PASF) 又称为芳香族聚砜。PAS最早由美国3M公司于1967年开发。其大分子主链含有大量的联苯结构,刚性比PSF和PES进一步提高;熔融温度和熔体黏度更高,加工更困难;注射料筒温度达到320~450℃;模具温度为230~260℃。PAS为无定形聚合物,成型收缩率为0.8%。与聚砜PSF相比较,PAS的强度和耐热性有明显提高。其拉伸强度提高25%;耐热温度由150℃增加到260℃,在300℃下可短期使用。PAS的硬度、耐磨性和耐蠕变性能都有提高;耐酸碱及水蒸气性能优良;对燃料油、烃油、硅油及氟利昂等呈现稳定;但不耐某些极性溶剂,例如二甲基甲酰胺及丁内酯等。在电子电器行业,PAS用于高等级绝缘的零件。PAS与四氟乙烯或石墨共混,可制造高负载和高温轴承。

(8)液晶聚合物(LCP) 液晶聚合物是指在一定条件下能以液晶相态存在的聚合物,其英文名为Liquid Crystal Polymer,简称LCP。LCP是指聚合物的一种状态。在此种状态下,聚合物分子排列的序列介于结晶固体和各向同性液体之间。它一方面具有流体的很好的流动性,另一方面又具固体分子排列的很强的方向性。用注射成型的是热致液晶聚合物,是一种因温度变化而呈现液晶性能的聚合物。

热致液晶聚合物TLCP(Thermotropic Liquid Crystal Polymer)依靠自身分子内的刚性链的高度取向起自增强作用,有很高的强度和模量,近年来,已用于高档精密的接插件的制造。

TLCP用于接插件生产,制品的尺寸稳定性优异,能承受电子元器件组装时波峰焊或直流焊的热作用,而且有低的吸湿性和线胀系数,又有良好的抗蠕变性能。各公司生产的TLCP结构有所不同,按材料的热变形温度HDT大致分成三类。Ⅰ类如Xydar,其热变形温度HDT=260~350℃,注射温度为400~427℃;Ⅱ类如Vectra,其HDT=230~260℃注射温度为280~285℃;Ⅲ类如Rodran,HDT=180~220℃。Ⅰ类品种可在240℃连续使用10万h。最高使用温度为350℃。它的耐锡焊性最好,在300~340℃下可经受60s。Ⅱ类的耐锡焊性也很好,在260~280℃为10s;而且耐低温性能优异,在-196℃下拉伸强度不变,缺口冲击强度保持常温的70%以上。未充填的PLCP在23℃浸入水中的吸水率为0.08%;线膨胀系数在流动方向上为<1×10-5/℃,在垂直流动方向上为(5~9)×10-5/℃。在室温下未充填TLCP(Vectra A950)的初始弯曲模量为6.9GPa,经150h后蠕变弯曲模量为6.1GPa。经玻璃纤维增强后的初始和蠕变模量均高于30%玻璃纤维增强的PBT。

TLCP用于接插件生产是由于在注射成型时有良好的流动性和较小的成型收缩率,适合成型薄壁和尺寸精度高制品。Ⅰ类液晶的熔体黏度与一般聚乙烯和聚丙烯相当;Ⅱ类液晶的黏度与聚酰胺66相近。Ⅲ类的黏度更小。液晶的成型收缩率很低,添加了玻璃纤维后垂直流动方向的收缩率小于0.4%,沿着流动方向的收缩率更低。

大量的TLCP由玻璃纤维增强、碳纤维增强或无机物充填。增强和改性改善了某些力学性能,也降低了物料成本。TLCP制品能黏结和超声波焊接,是优秀电子电气绝缘材料,但注射时需高温熔融并需100℃以上的模具温度。

(9)聚芳酯(PAR)聚芳酯又称为芳香族聚酯或聚酚酯,是分子主链上由芳香环和酯键构成的热塑性塑料,英文名称为Polyarylate。PAR为无定形透明聚合物,透光率可达87%;弯曲强度为95~115MPa;有良好的抗蠕变、抗冲击和耐磨性能。PAR的玻璃化转变温度为193℃;热变形温度为175℃;热分解温度为443℃;阻燃性好,氧指数为36.8;成型收缩率小,仅为0.05%;线胀系数小,成型制品的精度高;耐焊锡性能好。

PAR具有一定的极性,在高频下的绝缘性受到影响,但在中低频范围内有优良的电绝缘性能;电性能受温度和湿度的影响小,耐电弧性好,因此用于注射成型电气接插件和开关类制品、汽车和医疗器械上耐热的透光或照明的制件,也用于高温条件下工作的小型叶轮和壳体,及传动零件。

PAR的熔体黏度很高,是聚碳酸酯熔体黏度的10倍,而且熔体的流动接近牛顿流体,黏度受剪切速率影响很小,加上物料熔融温度范围窄,注射加工困难,一般需加入热稳定剂(常用亚磷酸三苯酯);料筒温度高达280~350℃,模具温度控制在120~140℃;物料在加工前需长时间高温干燥处理。

2.玻璃纤维增强复合塑料

(1)纤维增强复合塑料 纤维增强塑料的基体是热固性或热塑性塑料,用纤维材料充填。通常基体的强度较低,而纤维填料具有较高的刚性但呈脆性。两者复合得到的增强塑料,其纤维承受了很大的载荷应力。基体树脂通过与纤维界面上的剪切应力,支承了纤维并传递了外载荷。

热固性纤维增强塑料略写成FRP(Fiber reinforced plastics);热塑料纤维增强塑料略写成FRTP(Fiber reinforced thermoplastics);若用玻璃纤维增强则加前缀G,例如GFRP、GFRTP;如果用碳纤维增强则加前缀C;用硼纤维则加前缀B;用芳纶聚酰胺纤维(Kevlar)增强则加前缀K。

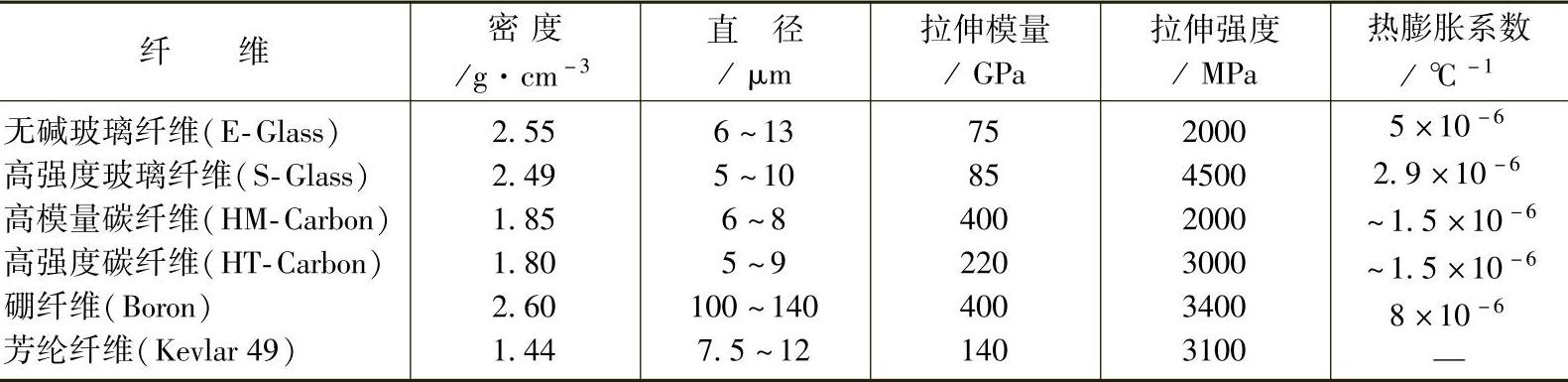

增强塑料以玻璃纤维占使用优势,其品种很多。无碱玻璃(E-Glass)为常用普通纤维。其碱金属氧化物含量很低,具有优良的化学稳定性和电绝缘性。高强度玻璃纤维(S-Glass)含有镁铝硅酸盐等成分,具有比E-Glass纤维高10%~50%的强度。由于化学成分和生产工艺的不同,还有高模量、中碱和高碱等各种玻璃纤维。碳纤维具有较大的刚性和优良的耐蚀性,常用于增强热固性塑料。硼纤维本身是钨丝和硼的复合材料,具有较高的弹性模量,但纤维较粗且制造成本高,常用环氧树脂作为基体。低密度的芳纶纤维国内已经制造并使用,它用于承受拉应力的缆绳和承力构件。常用纤维的性能见表1-1。各种纤维属弹性材料,应力-应变属性基本上是一条直线。

表面处理是在纤维表面涂覆表面处理剂。表面处理剂包括浸润剂及一系列偶联剂和助剂。偶联剂能在纤维与基体树脂间形成一个良好黏合界面,从而有效地提高两者的黏结强度,也提高了增强塑料的防水、绝缘和耐磨等性能。

表1-1 常用纤维的性能(平均值)

纤维增强塑料的性能主要取决于纤维品种和性能;取决于纤维的含量,常用纤维含量为10%~80%;还取决于纤维的长短,连续长纤维与短切纤维的增强作用有差异;也取决于纤维在基体中的取向和排列。另一方面,基体树脂的种类和性能,也决定了增强塑料的工作特性和所适用的环境条件。增强塑料成本取决于纤维和树脂的成本。

热固性玻璃纤维增强塑料的基体常用不饱和聚酯和环氧树脂等。常用模压工艺生产模塑增强制品。纤维在垂直模压压力的平面上,呈二维取向和排列。有长纤维的单向取向;有长纤维的相互垂直的双向取向;有短纤维在平面上的随机取向和排列。

纤维增强材料为分散相,基体为热固性树脂或热塑性塑料,被用来制造各种结构制品。玻璃纤维增强不饱和聚酯的玻璃钢,早已用来生产贮罐容器、管道、叶片和冷却塔等。它们常用机械缠绕纤维,人工手糊成型。现代建筑、汽车和电器等各邻域,需大批量地高效生产各种纤维增强的塑料制品,已大量应用了片状SMC、厚片TMC或团状BMC的预玻璃纤维增强塑料,注射成型各种形状复杂、精度高的高强度模压制品。其中团状BMC的预制玻璃纤维增强塑料可以注射成型。

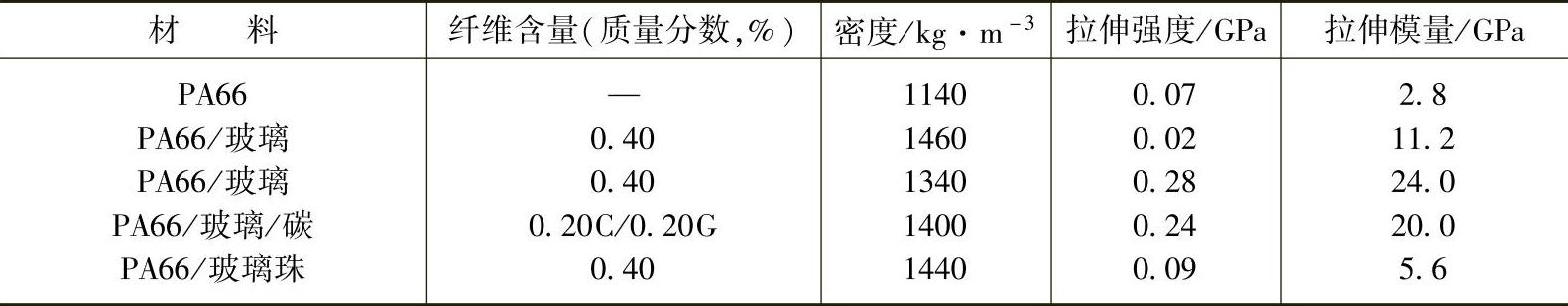

(2)玻璃纤维增强热塑性塑料 热塑性玻璃纤维增强塑料的基体有PP、PA、ABS、POM、PC和PBT等,主要应用注射工艺生产短纤维增强的注射成型制品。常用无碱玻璃纤维(E-glass),其密度为2.55g/cm3;直径为6~13μm;拉伸模量为75GPa;拉伸强度为2000MPa;线胀系数为5×10-6℃-1;直径为10μm;长径比为25左右。纤维经表面处理剂涂覆,与基体塑料形成良好黏合界面。大多数的注塑件具有复杂的各向异性,主要为单向取向,也有单向和双向取向的组合。表1-2为PA66单向模塑件的力学性能。(https://www.xing528.com)

表1-2 PA66单向模塑件的力学性能

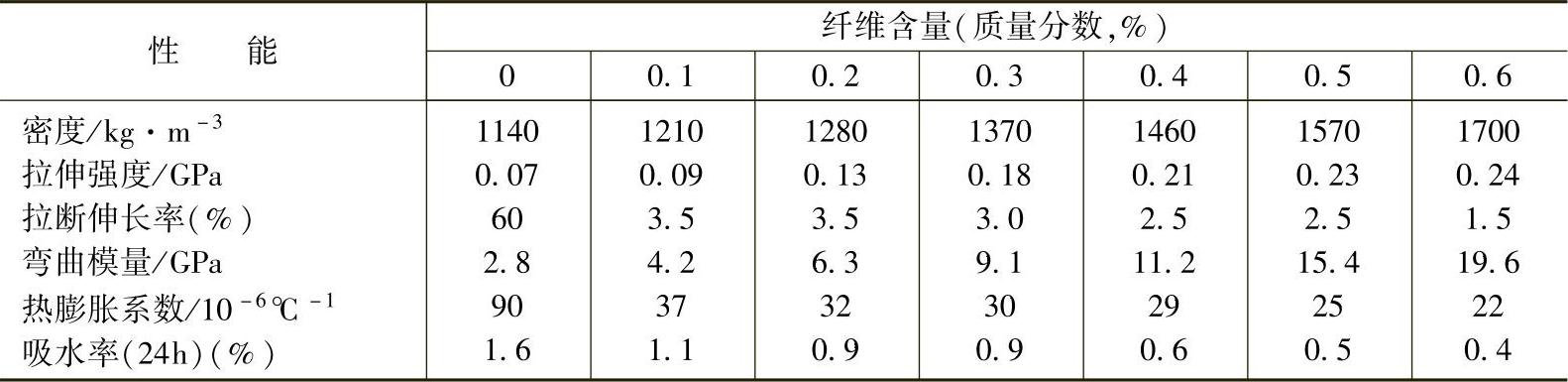

纤维的含量对增强塑料的性能有直接的影响。纤维的含量越高,强度和刚度提高,但呈脆性,同时也降低了热膨胀性和吸水率。表1-3列举了增强PA66中玻璃纤维含量对性能的影响。

表1-3 增强PA66中玻璃纤维含量对性能的影响

玻璃纤维增强热塑性塑料的熔体黏度高,流动充模的流程比小。熔体对成型机械和注射模有较强的磨耗。注塑件各向异性,故有较大的翘曲变形。制品的熔合缝区的力学性能比无缝材料低许多,故制品设计必须遵循壁厚一致和结构对称原则。模具浇注系统设计时,应减少熔合缝并使熔合缝相互错开。

(3)块状的模塑复合塑料(BMC) BMC(Bulk Molding Compound)以不饱和聚酯为基体,所用玻璃纤维有短切散丝或纤维毡。纤维长度为6mm左右,纤维含量为15%~30%,配以稀释剂、阻聚剂、交联剂和引发剂,控制模塑料的黏度、交联固化和贮存期。用量很大的填料有碳酸钙、水合氧化铝、高岭土、滑石粉和粉状聚乙烯等。

BMC模塑料用液浆在混合机中进行混料搅拌,然后烘干捏合成团块,或者挤出成条状。这些湿式的预混料,需密封包装,供压制模塑成型。

BMC模塑料有两种方法成型:

一种是用热固性塑料的成型模具和液压机模压成型。经计量的模塑料置于型腔中,加热、加压固化。也可用压铸成型,模塑料置于加料室,加压加热后由浇注流道注入型腔,可压铸有金属嵌件的较高精度的制品。

另一种方法是注射成型,生产率高,制品精度高,但需要用BMC料的专用注射成型机。螺杆长径比小,料筒的调节温度在60℃以下,还要有强制输送团块料的加料装置,模具须加热和排气,保证物料流动和固化。玻璃纤维增强塑料对模具和成型机的零件有强烈的摩擦和磨损,模具和零件必须用耐磨钢材制造。BMC模塑料的成型收缩率小于0.5%,可注射成型尺寸精度高,凸台和开孔多、有嵌件的复杂结构件。

3.导电和导磁塑料

(1)导电塑料 复合型导电塑料是导电材料填充在塑料中的复合材料。纳米导电塑料是用纳米级的导电材料填充,提高了复合型导电塑料的性能。结构型导电塑料是高导电的高分子材料,由聚合物分子结构提供有导电能力的载流子。这里只介绍复合型导电塑料。

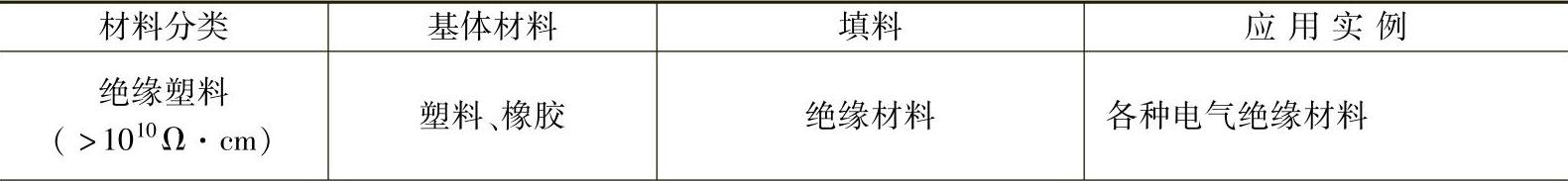

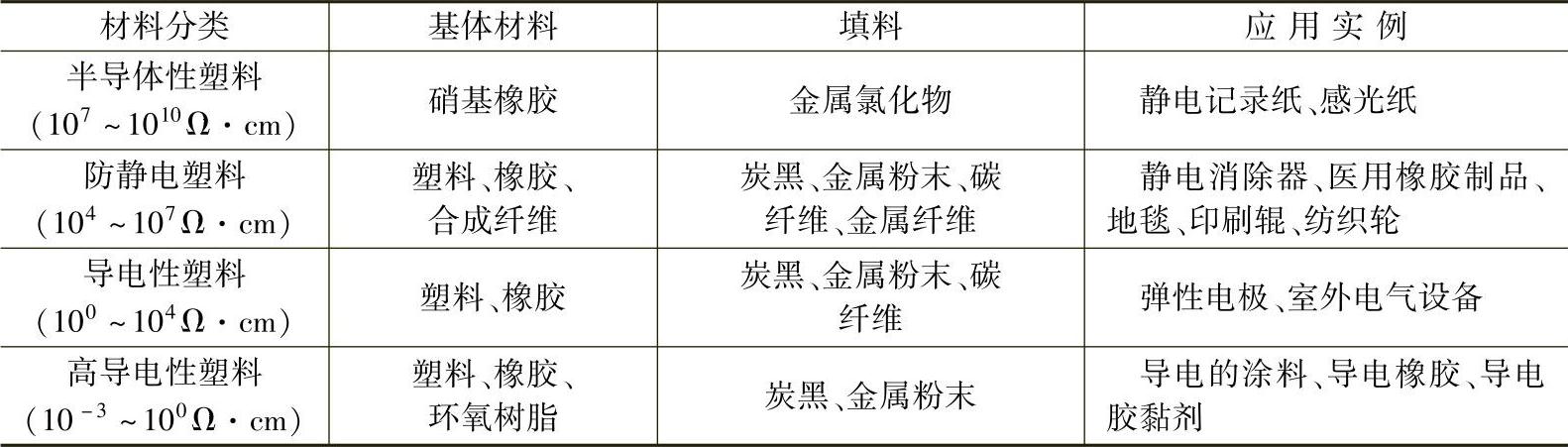

常用电阻值来衡量导电塑料的导电性。金属材料的体积电阻率一般在10-5Ω·cm以下。表1-4介绍了复合型导电塑料的分类、组成及应用。

表1-4 复合型导电塑料的分类、组成及应用

(续)

复合型导电塑料质轻,成型加工容易,导电性能可调,成本较低,已有较多应用。下面按填料和纤维充填形态分别介绍。

1)导电填料充填的导电塑料。导电填料有碳系、金属分散系和导电氧化物。

碳系填料中,石墨因受粒度影响,制得导电塑料的体积电阻率较高(102~104Ω·cm),较少采用。应用得最多的是炭黑。炭黑价廉品种多,对导电要求适应性强,电阻率可在较大范围(100~108Ω·cm)内调整。炭黑的粒径为30~100nm。粒度越细,粒子的比表面积越大,分散后粒子的间距越小,导电性越好。高密度聚乙烯/炭黑和聚对苯二甲酸乙二醇酯/炭黑是常见的导电塑料。

电位器是重要的电子元件。碳膜电位器中的电阻体是将酚醛树脂与炭黑或石墨拌成导电浆料,用丝网印刷或涂抹在酚醛纸胶板或环氧玻璃纤维板表面,然后经加热交联固化制成的。用新型导电塑料制造电位器上的电阻体,其耐磨性好,寿命长,动态噪声小,功率大。这种导电塑料是将炭黑或石墨掺入酚醛或环氧等热固性树脂,经模压固化,或覆于瓷基板或塑料基板上固化制成。也可将碳纤维等导电物质掺入聚酯或聚酰胺等塑料制成。

金属填料用银粉或金粉,可获得特别高的电导率,但价格昂贵。铜粉或铝片被经常使用。金属粉末在塑料中形成链状的导电通道比较困难。金属粉末的体积分数达到40%~50%,才会使复合塑料的电阻明显下降。体积电阻率在104Ω·cm以下才成为导电塑料。环氧树脂/铜粉导电塑料是常用的品种。

金属氧化物能高效地赋予塑料导电性。例如氧化锌晶须,微晶体上有针状晶须结构,形成导电通道。10%~30%(体积分数)的金属氧化物与PP复合,其体积电阻率为7.1×10Ω·cm,比相同量的金属粉充填塑料的导电率低一个数量级。

2)纤维充填的导电塑料

①碳纤维作为导电填料,其导电能力介于炭黑与石墨之间。用沉积聚合工艺可使碳纤维的导电性能增大100倍。碳纤维对导电塑料有力学增强效果。ABS/碳纤维是常见的导电塑料。它用直径7mm的聚丙烯腈基碳纤维,纤维密度为1.7g/cm3,拉伸强度为2800MPa,纤维的体积电阻率为1.8×10-3Ω·cm,短切成3cm或6cm。当碳纤维的体积分数达到2%时,复合塑料就成为导电体。纤维长度提高和表面处理时间延长,都有利于提高导电性。

②金属纤维填充的导电塑料,主要用于电磁屏蔽制品。金属纤维在塑料中形成链状导电通道概率较大。金属纤维在塑料基体中形成均匀的导电网络。较少的填充量即可获得较好导电性能。纤维的长径比越大,导电或屏蔽的效果越好。铝或铝合金纤维的密度低,导电性虽好但易氧化;金和银纤维的电性能好;镍纤维的抗氧化性好,但价格昂贵。常用的是不锈钢纤维,其直径为7μm,与PC或PS等基体复合,充填量为5%~10%(体积分数),能达到40dB的屏蔽效果;也被常用价格较便宜的黄铜纤维。

(2)磁性塑料 磁性塑料(Magnetic Plastics)可分为复合型和结构型两类。结构型磁性塑料目前尚处于探索阶段,只限于十几种高分子磁性材料,有的含金属原子;复合型磁性塑料,是无机磁粉添加到聚合物中混合而制成的硬质磁体。塑料作为磁性体的胶黏剂。混炼造粒后必须在一定外加磁场下成型为所需制品。

复合型磁性塑料的基体,选用熔体黏度低、热稳定性好和力学性能良好的热塑性或热固性塑料。常用的热塑性塑性塑料有聚丙烯PP、聚乙烯PE、乙烯-醋酸乙烯酯共聚物EVA、聚苯硫醚PPS、聚对苯二甲酸丁二醇酯PBTP、聚酰胺(PA6、PA66、PA12),混入磁粉后,主要用注射方法,也有用挤出或压延方法成型磁性塑料制品;常用的热固性塑料有环氧树脂EP和酚醛树脂PF,混入磁粉后,用压制法成型。

所用磁粉有稀土类和铁氧体类。稀土型磁性塑料的磁性高,是电子电气领域不可缺少的材料,但价格高,产量不大,现大多用PA、EVA和EP为基体。用稀土元素与过渡金属元素Zr、Hf和Nb等,按比例组成稀土类合金磁粉充填。

常用的是铁氧体磁粉,制成铁氧体类磁性塑料。铁氧体磁粉一般为钡铁氧体(BaO·6Fe2O3),和锶铁氧体(SrO·6Fe2O3)。其平均粒径为1.0~1.5μm。铁氧体类磁粉的质量分数为80%~90%,应用得最多的胶黏剂是PA6。

与烧结的磁铁一样,磁性塑料也有各向同性和各向异性之分。在相同的配方下,各向同性磁性塑料的磁性仅为各向异性磁体的1/3~1/2。对注射模具施加高能磁场,是获得各向异性的磁性塑料制品的方法。在磁性塑料熔体注入模具前0.5~1.5s,就使磁场线圈通电。磁性塑料注射成型制品的配方中除磁粉外,还有增塑、稳定和润滑等添加剂。

磁性塑料制品具有磁铁和塑料的双重性能,加工方便,成本低廉。铁氧体磁性塑料与传统的铁氧体磁性体和磁钢相比,密度较小,能成型形状复杂、薄壁或带嵌件的制品,但磁性较差。磁粉充填过多,会影响制品强度。铁氧体磁性塑料生产技术成熟,广泛地应用在电子电气、文具和玩具等领域,例如电冰箱和冷藏库的密封件、传真机和复印机的磁性零件。另外,还有一类磁性橡胶制品,具有磁性和橡胶的高弹性,它由磁粉、橡胶和助剂配制和成型,除用于磁性密封片和衬垫外,还广泛用于办公用品、音像电子产品和仪器仪表中。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。