塑料板(片)挤出成型用设备的选择,主要是依据产品的规格来决定,即根据准备要生产的板(片)宽度(幅宽)和厚度变化范围,选择挤出机型号(参照表2-1)、模具结构类型(参照本节4.4.1中内容)及口模宽度和口模间隙调节范围、三辊压光机中辊筒直径和工作面宽度。表4-37列出部分国产挤出成型板(片)用设备参数,可供应用时选择参数。

表4-37 片(板)材挤出辅机的主要技术参数

塑料板(片)挤出成型设备的操作使用方法要求,与其他塑料制品挤出成型用设备的操作使用要求基本相同。使用时,可按照设备使用说明书中的内容要求进行。辅机的调试,应以三辊压光机工作条件要求为主、工作要求具体内容如下:

1)辊筒工作面粗糙度值Ra应不大于0.2μm,生产中要保持辊面光洁。

2)三辊压光机辊面距模唇出口距离应控制在50~100mm内。距离过大,从模具唇口挤出的熔融料易下垂,出现皱褶;制品光泽及光洁程度也会受到影响。

3)三根辊筒间的辊面距离可等于或略大于制品厚度,这主要是考虑到制品冷却收缩的影响;同时,也应注意幅宽方向的辊面间距要相等,这个间隙误差既能影响制品厚度误差,又要影响制品的运行方向,使其跑偏;生产时,进料的两辊间应有些存料,从而有利于板坯厚度尺寸偏差的调整。

4)三根压光辊的辊面温度控制,要按进料入辊的位置不同适当调整(进料辊温要略高于出料辊温)。

5)三辊压光机中的辊筒线速度可调。生产时,控制辊的线速度等于或略大于板坯从模具唇口挤出速度,但最大速度差不应超过20%。

6)正常生产中,若出现板(片)坯脱辊,说明三辊温度过高,应适当降温,以熔态未定形板(片)坯与三辊辊面能完全贴紧时的温度为适宜;辊面温度过低,板(片)坯表面急速降温硬化,也不会让板坯紧贴在辊面上,从而避免制品表面无光泽,透明度下降。从生产实践中我们认识到:生产PVC、ABS板(片)时,辊温不宜大于100℃;对于PE、PP板(片)成型,辊温应高于100℃。

7)冷却定型板(片)的牵引速度控制,应以冷却定型板(片)运行时有一定的张力为准。如果牵引速度略慢于三辊压光机输送制品的速度,则板(片)由于没有张力控制会产生变形;如果牵引速度比三辊压光机输送制品速度过快,则板(片)制品受拉伸张力也会过大,又会使制品产生内应力。

8)挤出成型板(片)时,机筒前应加多孔板和过滤网,过滤网目数应视挤出原料的不同,选取80~100目过滤网。

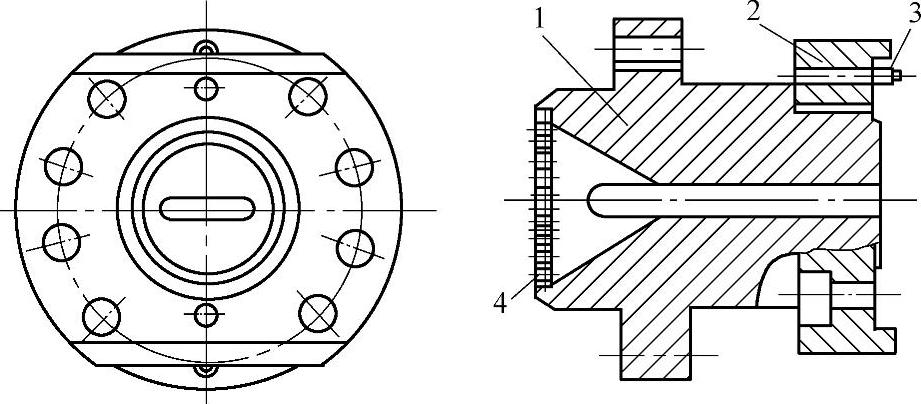

9)由于挤出板(片)成型多采用T形模具结构,机筒与成型模具的过渡连接采用图4-69的结构式连接颈。这种连接颈的内孔进料端呈圆锥形,出料端由圆锥形逐渐过渡变成矩形;两端用法兰分别与机筒和成型模具体连接,从机筒经过分流板、过滤网的熔料经过这里,由圆锥形压缩成厚片状进入成型模具腔内。(https://www.xing528.com)

10)成型模具的最大口宽应比板(片)幅度大10~20mm,这样可把冷却定型的制品两端厚度超差及不整齐的端边切除,保证制品的幅宽尺寸。

11)成型模具中的模唇间隙调整尺寸应与制品厚度匹配,正常情况下应略小于制品厚度尺寸(从制品挤出模唇后略有些膨胀的方面考虑);当生产前把模具唇口间隙调均匀后,制品板(片)厚度误差可由三辊压光机的速度变化来调整。如果挤出唇口的熔态料流速或流量不一致,还可通过调整模具体内阻流条与模腔壁间的间隙来控制。

12)成型模具温度控制应是中间部位略低于两端部位,注意温度过渡的合理布置,温度波动不应超过5℃,否则对板(片)的厚度误差影响较大。

13)PE、PP和PVC板(片)挤出成型中的模具温度,一般是略高于塑化原料的机筒温度,通常高出5~10℃。温度过高,PVC熔料易在模具中分解;温度偏低,则制品无光泽、易裂,强度下降。

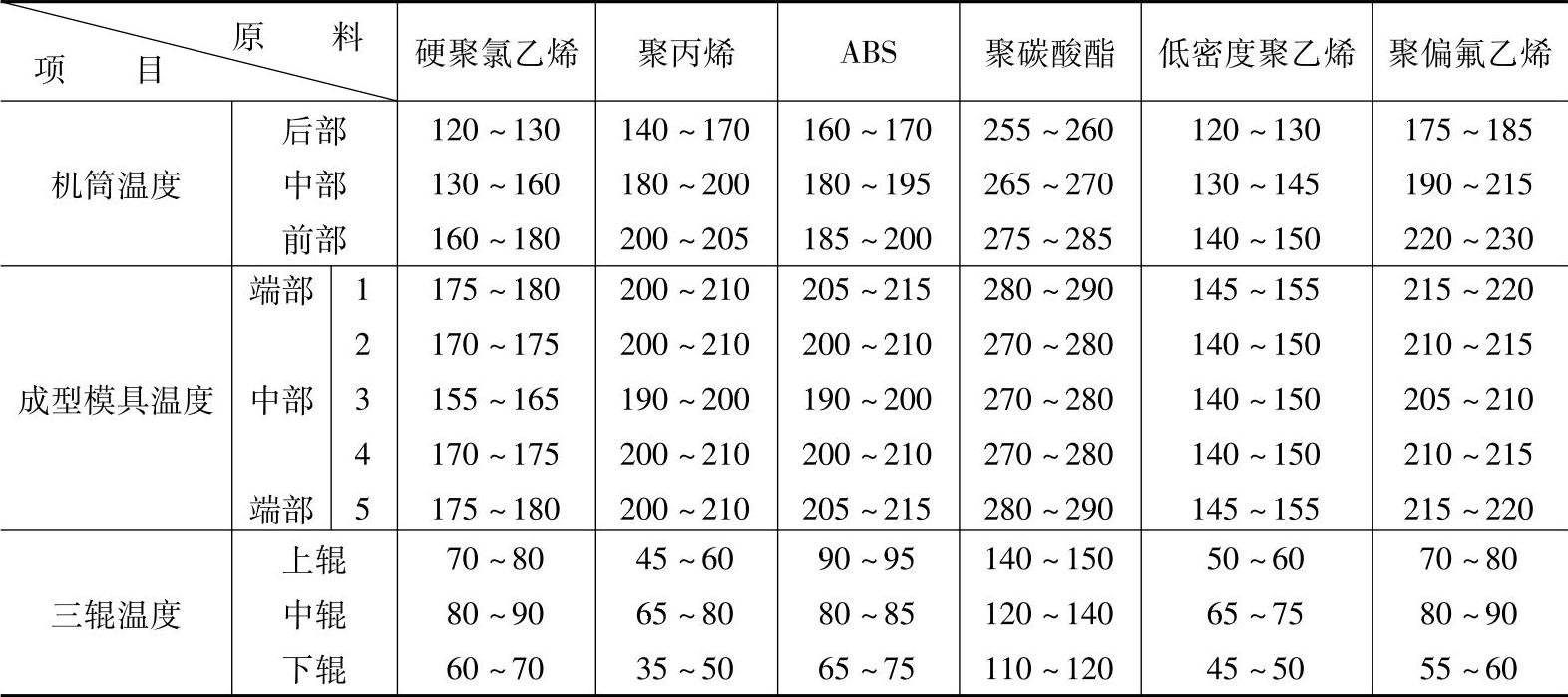

几种常用塑料板(片)挤出成型工艺温度参考见表4-38。

图4-69 连接颈

1—连接颈体 2—法兰 3—定位销 4—多孔板

表4-38 几种塑料板(片)材的成型温度(单位:℃)

注:三辊温度是指采用图4-65a方式入片时。

板(片)成型用辅机中,主要零件是辊筒和传动装置。这些零部件的使用与维护见4.9节内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。