经混合机混合搅拌均匀的粉状塑料在挤出成型前,一般多需经过混炼造粒后才能进行挤出成型生产(如果选用能用粉料挤出成型的专用型挤出机,则不需经过造粒,粉料可直接投入挤出机中挤出成型制品)。

(1)造粒工序的应用与选择 混合料的造粒生产工序有多种方案,不同塑料混合料的造粒工序选择如下。

1)聚氯乙烯混合料造粒工序方案。

①PVC树脂与辅助料混合搅拌均匀料→挤出造粒。

②PVC树脂与辅助料混合搅拌均匀料→开炼机炼塑→开炼机炼塑成片→切粒机。

③PVC树脂与辅助料混合搅拌均匀料→密炼机炼塑→开炼机炼塑成片→切粒机。

2)聚乙烯、聚丙烯混合料造粒工序方案。

①PP(或PE)与辅助料混合搅拌均匀料→密炼机→开炼机炼塑成片→切粒机。

②PP(或PE)与辅助料混合搅拌均匀料→挤出造料。

目前,原料配混后的造粒,多采用挤出机塑化原料造粒。因为这种生产方式设备少,工艺操作简单,还可连续生产。原料造粒采用③中生产工艺,密炼机也可用二辊开炼机代替。这种造粒生产工艺过程是:经高速混合机搅拌混合均匀的混合料,可直接投入到密炼机中混炼塑化(温度在130℃左右、混炼4min左右),然后输入到二辊开炼机继续混炼(辊温度为150~160℃,两辊面距3mm左右),成卷不少于3次,即可下片(片宽按切粒机规格决定,片厚3~4mm),经冷却后成卷,供切粒机切粒。

聚乙烯、聚丙烯树脂与辅助料配混造粒时,如果辅助料是碳酸钙或滑石粉,则要采用挤出造粒生产工艺;如果辅助料是乙丙橡胶(添加量为10%~15%)与树脂共混,要采用前面介绍的开炼机成片,然后用切粒机切粒。

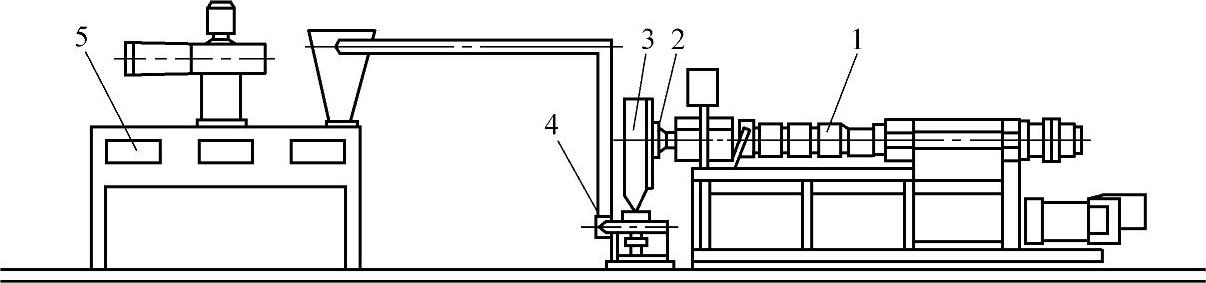

(2)挤出切粒机 塑料挤出切粒机中的挤出机结构和普通的挤出机结构完全相同。挤出切粒机中特殊的部位,只是在普通挤出机前多了一套挤出的塑料条切粒装置和粒料的冷却、干燥处理装置。风冷热切挤出造粒机机组结构见图4-10。

图4-10 风冷热切挤出造粒机机组结构图

1—挤出机 2—切粒削成型条状料模具 3—切粒装置 4—粒料风送系统 5—粒料冷却过筛装置

风冷热切挤出造粒机的工作方法是:把按生产粒料用原料配方中列出的各种料先经计量配混,加入高速混合机中搅拌混合均匀后,投入挤出造粒机的机筒内,经塑化熔融成粘流态,从机筒前的多孔板挤出呈条状,然后被旋转的刀片切成长度均匀一致的粒料,由风压管路输出,经冷却、过筛后装袋。

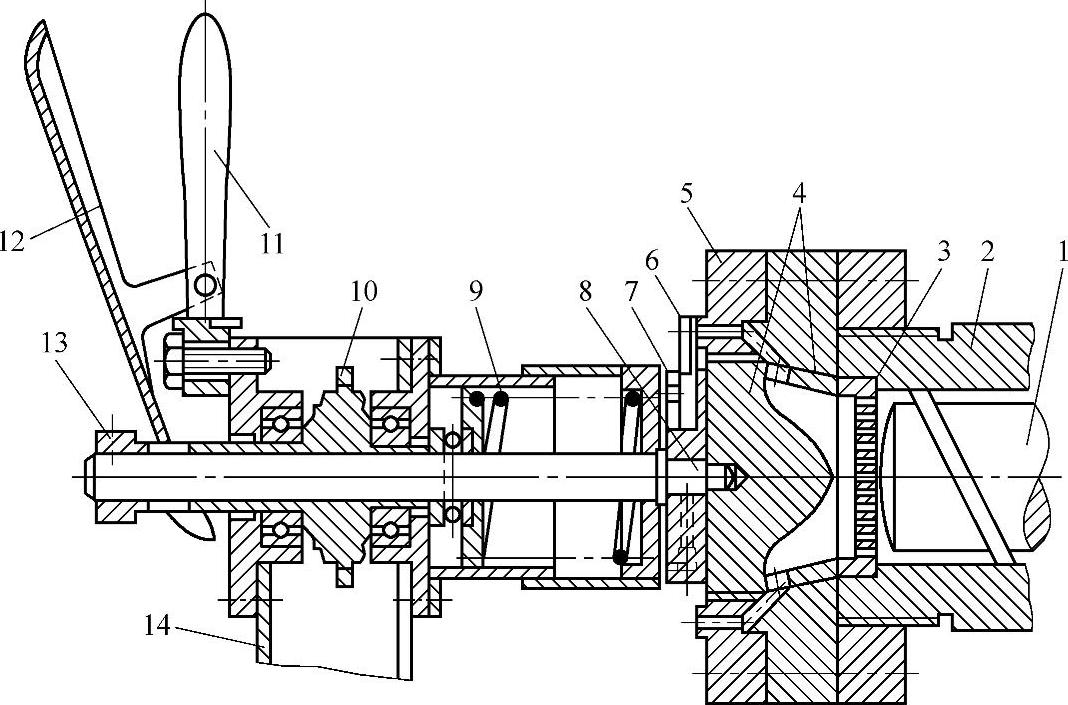

1)切粒装置及工作方式。挤出造粒机中的切粒装置结构见图4-11,它是挤出切粒设备辅机中的主要装置。切粒辅机按其工作方式和作用的不同,可分为热切与冷却两部分,而热切又可分为干切、水环切和水下切等方式,它们的具体工作方法与应用特点如下。

图4-11 挤出成型条状料模具及切粒装置结构图

1—螺杆 2—机筒 3—多孔板 4—分流锥 5—条状料成型模板 6—切刀片 7—刀架 8—传动轴 9—弹簧 10—传动链轮 11—手柄 12—离合器 13—轴套 14—机架

①干切。干切粒生产方法是指挤出机中挤出条状料后,立即被旋转的刀片切成长度均匀的粒状,然后由风机通过管道把粒料送至冷却、过筛装置。这种切粒方式适合聚氯乙烯料的混炼切粒。

②水环切。水环切粒生产方法是指挤出机挤出条状料后,立即被旋转的刀片切粒,并抛向附在切粒罩内壁高速旋转的水环,然后水流把粒料带到水分离器脱水,干燥后再送至料降温装置处冷却降温,即为成品。此生产方法适合聚烯烃料的混炼切粒。

③水下切。水下切粒生产方法是指挤出机挤出条状料后,立即进入水中冷却降温,然后切成粒料,再由循环水把粒料送至离心干燥机中脱水、干燥。此种切粒方式比较适合双螺杆式挤出机混炼原料切粒,用于较大批量生产。

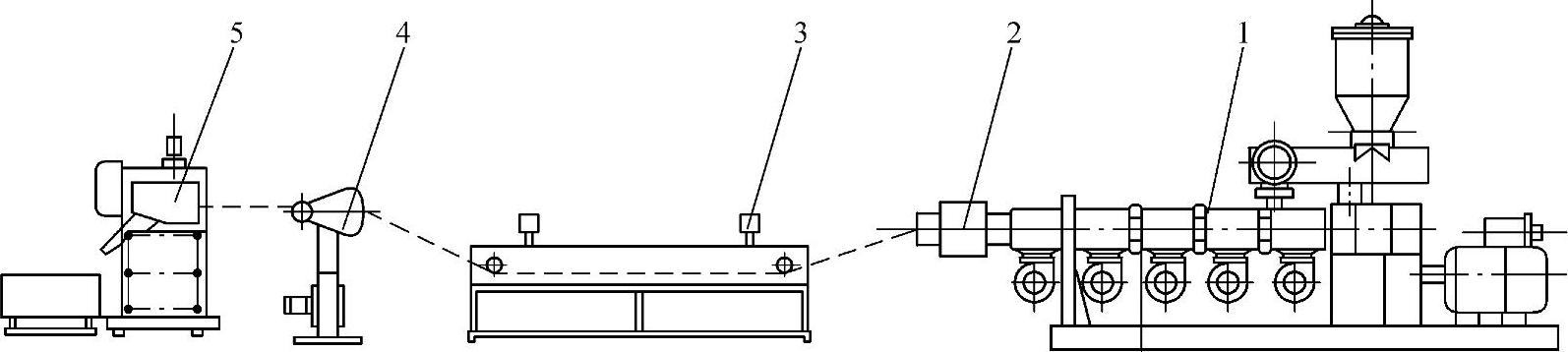

④冷切粒。冷却粒是指经挤出机混炼塑化后的料后,从机筒前的成型模具中成型片状料,先落入水槽中冷却降温定型,然后再用专用切粒机切粒。这种挤出切粒生产方式适合聚乙烯、聚丙烯、ABS、聚对苯二甲酸乙二醇酯的原料混炼切粒。冷切粒式挤出机生产线见图4-12。

图4-12 冷切粒式挤出机生产线

1—双螺杆式挤出机 2—模具 3—冷却水槽 4—去湿干燥装置 5—切粒机(https://www.xing528.com)

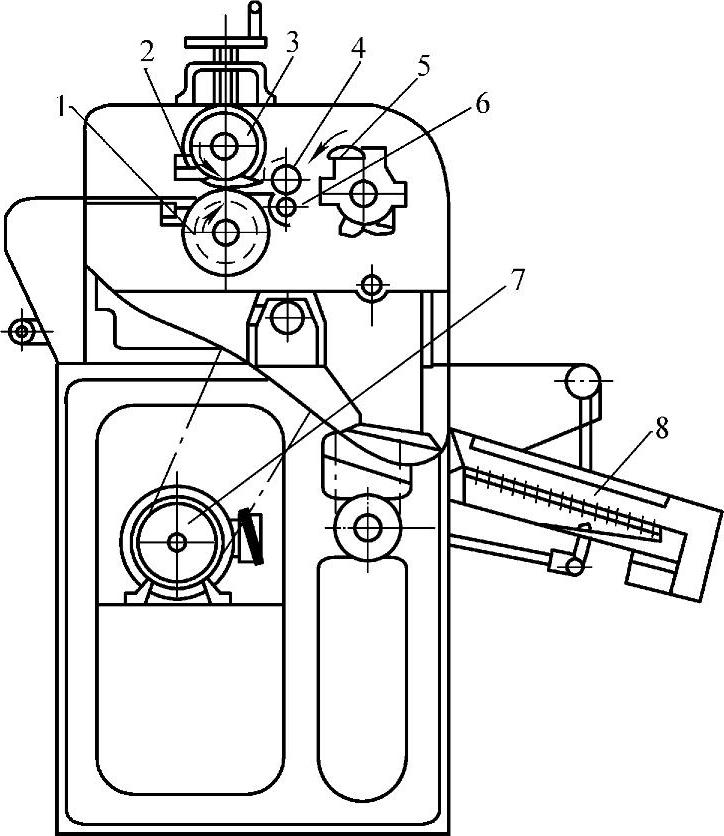

图4-12中的切粒机结构见图4-13。这种切粒机在工作切粒时,挤出成型的塑料片从图示方向的左侧进入,先被切条用圆辊刀切成纵向连续不断的塑料条,然后经压辊牵引送入高速旋转刀处被横向切断成粒,这些粒落入筛斗内,把未切断的长条和连粒筛除。

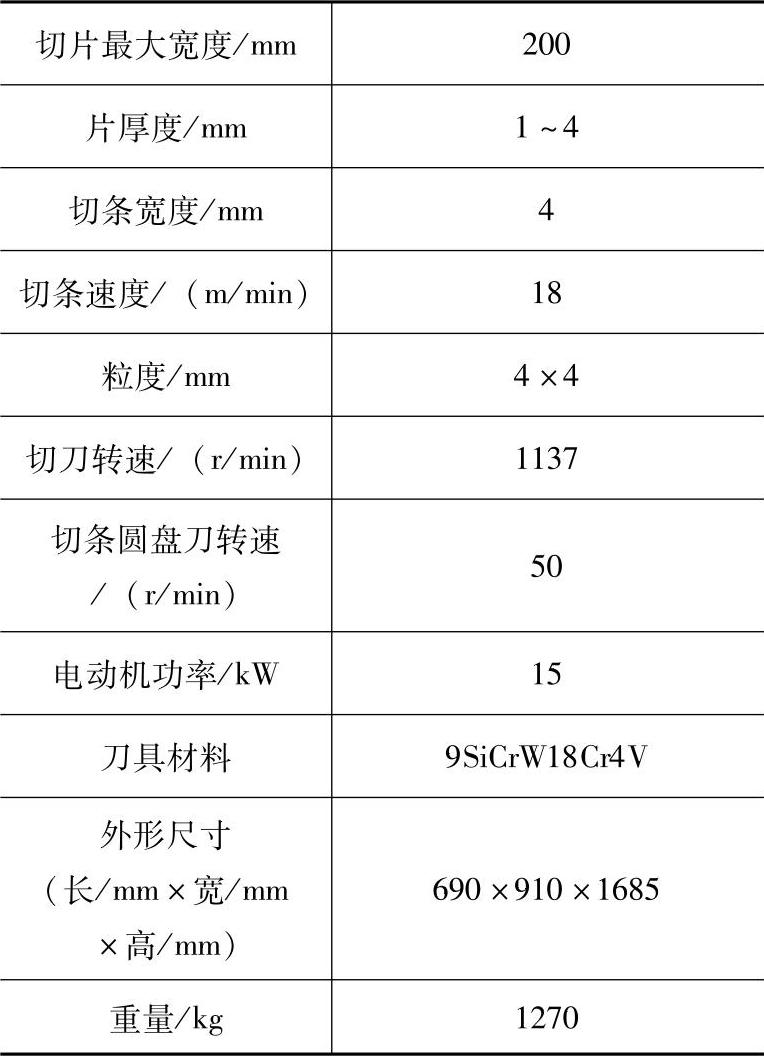

大连塑料机械厂生产的切粒机型号及性能参数见表4-10。

图4-13 厚片用切粒机结构示意图

1—下梳板 2—上梳板 3—切条用圆辊刀 4—压辊 5—旋转切刀 6—固定底刀 7—电动机 8—筛粒斗

表4-10 SCQ-200B型切粒机性能参数

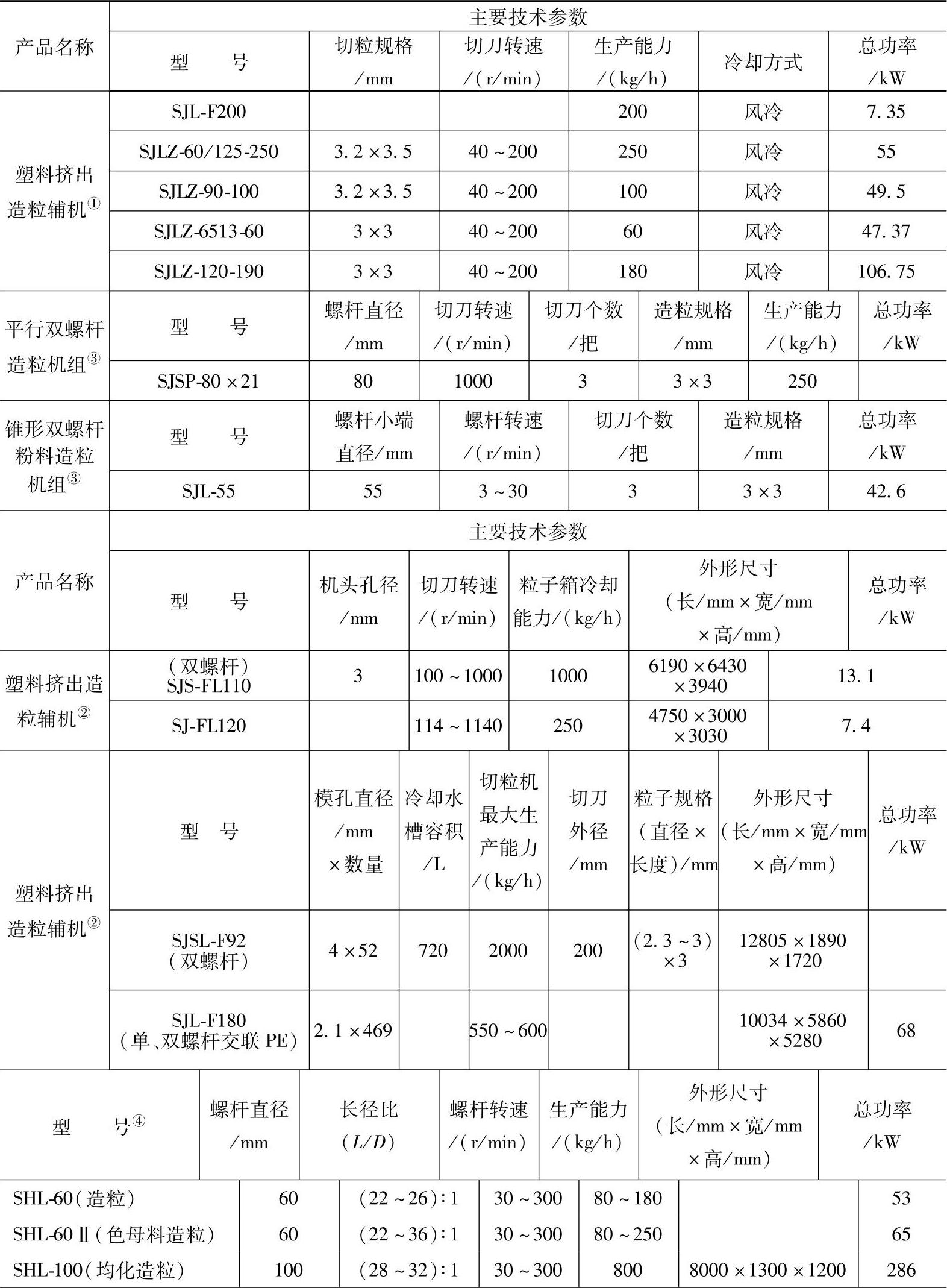

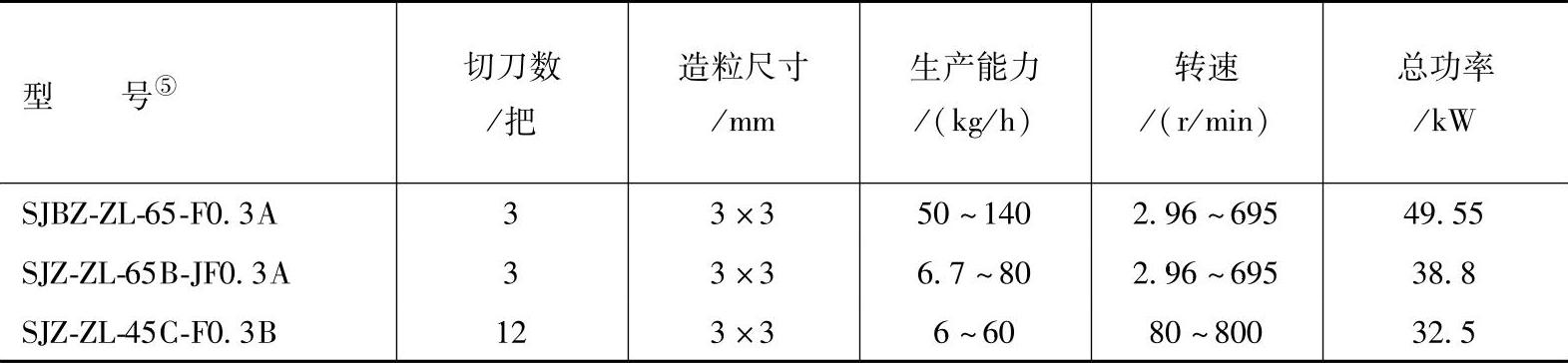

国内部分塑料挤出造粒机组生产厂及产品主要技术参数见表4-11。

表4-11 挤出造粒机组基本参数

(续)

①为青岛精达塑料机械有限公司产。

②为大连橡胶塑料机械厂产。

③为山东塑料橡胶机械总厂产。

④为东方塑料机械厂(河北省沧州市)产双螺杆配料用挤出机。

⑤为上海轻工机械股份有限公司上海挤出机厂产造粒机组。

(3)PVC混合料挤出造粒生产注意事项

1)挤出造粒PVC树脂要用40目筛网过筛,辅助料用60目筛网过筛,以清除原料中杂物。

2)开车前应仔细查看挤出机的上料斗和机筒内有无异物,不允许有任何杂物存在。

3)用手扳动V带,螺杆运转应比较轻松,各传动零件运转无异常后方可试开车。

4)挤出机螺杆空运转时间不允许超过3min,以免划伤机筒和螺杆的工作面。

5)挤出机造粒原料塑化温度,机筒加料段为80~120℃,塑化段为130~160℃,均化段为165~170℃;模具温度为170~180℃。

6)遇停电或异常事故停车时,应立即切断电源,退出螺杆,清除机筒和模具内存料。

7)原料塑化温度不允许超过200℃,以避免PVC料分解。

8)对挤出机的操作和维护保养参照本书中第3.8节内容。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。