1)检验试车用原料质量。原料的颗粒大小是否均匀、料是否潮湿(如含水分较大,应进行干燥处理)、料中是否有杂质等。同时,验证原料牌号是否与试车用料工艺要求相符。

2)核实螺杆结构,看是否适合试车用料的塑化工艺条件要求。

3)安装过滤网和分流板。

4)安装试车生产塑料制品用成型模具。注意模具连接螺栓安装前要涂一层二硫化钼或硅油,模具安装固定后,调整模具中的口模与芯棒间隙,达到圆周间隙均匀。

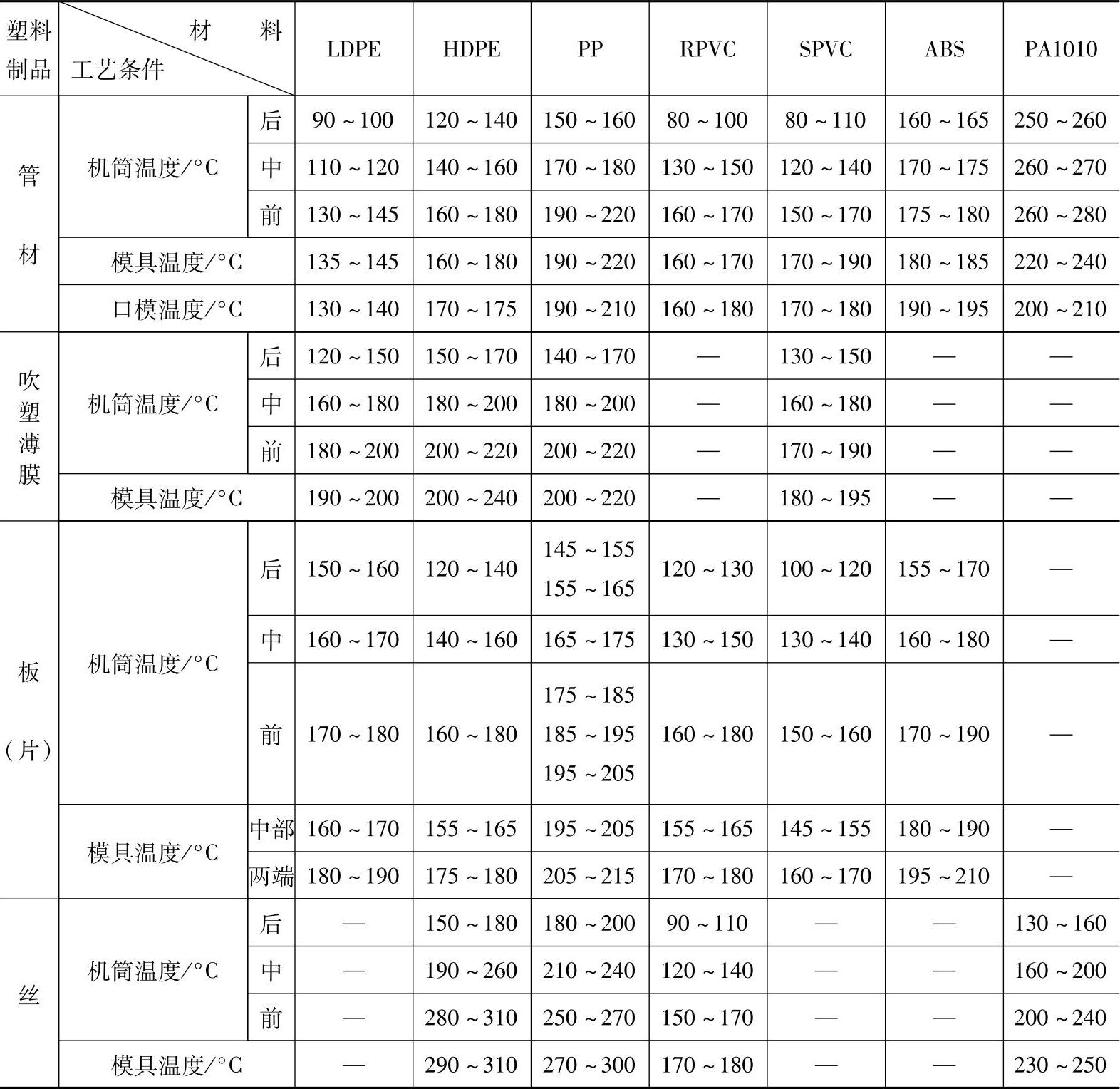

5)机筒和成型模具加热升温,达到工艺要求温度后,再加热恒温1h(常用塑料挤出机筒工艺温度见表3-1)。

表3-1 常用塑料制品挤出工艺温度

6)检查挤出机料斗和机筒内无任何异物后,准备开车。

7)用手扳动V带轮应转动灵活、无阻滞现象。

8)起动润滑液压泵,工作3min,检查各润滑部位,补充加足润滑油。

9)起动上料装置。

10)打开冷却水管路,机座部位冷却。(https://www.xing528.com)

11)低速起动驱动螺杆旋转电动机,观察电压、电流表指针摆动是否正常,螺杆转动是否平稳,各传动零件工作声音是否正常。一切正常后准备投料。

12)向机筒内供料。初投料时要少而均匀,要边加料边观察电流表指针的摆动变化及螺杆转动是否平稳;如无异常现象,可逐渐增加供料量,直至模具口出料。

13)模具口出料后(假如是生产硬管),要先清除塑化不完全的熔料。待熔料塑化均匀、出料正常时,检查管坯挤出状况。如果管坯从模具口挤出时走向偏斜,应调整口模与芯棒间隙——先松开管坯壁薄侧调整螺钉,再调紧管坯壁厚侧调整螺钉,直至管坯直线运行出料(注意:调整口模与芯棒间隙时,操作工不能正面对着模具口,防止发生意外事故),把生产管坯与开车前放置在牵引机上的牵引管粘接(注意内孔堵严,避免漏气吸不起真空)。

14)起动辅助设备牵引机和切割机,调整牵引速度与管坯挤出速度同步。

15)挤出机停车。安装定径套或冷却真空定径套,起动真空泵或开通压缩空气阀门。把牵引管放入冷却真空定径套和喷淋箱内(注意:不可强行推入),调整各辅机中心高与挤出机机筒中心高相同。

16)挤出机开车,把管坯引入冷却水槽;将冷却定型后的管材切断、取样。根据冷却定型管的质量状况,适当调整机筒、模具温度、螺杆转速、模具口间隙、压缩空气压力及真空度等工艺条件。

17)试车制品质量合格后,再试验螺杆在高、中、低转速时的电流变化和制品单位时间内的产量,最高产量应与挤出机说明书中的标定值接近。

18)试验挤出机工作超载、温度控制失灵和原料中有金属异物时的报警装置,看是否能及时准确报警。

19)检测挤出机工作噪声。在离挤出机1m远、1.5m高的位置,检测挤出机的工作噪声应不大于85dB。

20)投料试车,检查验收时间应不少于8h,能批量生产出合格产品。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。