塑料挤出机的传动系统主要是用来驱动螺杆旋转。该系统主要由电动机、V带、齿轮减速箱等组成。它的作用是为挤出机的螺杆工作旋转提供动力。

挤出机的传动系统工作应具备下列几个条件:

①为螺杆旋转塑化、推动原料移动提供足够的转矩。

②螺杆的旋转工作转速可以按工艺要求变化调整,而且转矩保持恒定。螺杆转速变化规律是:刚开始生产时,低速起动电动机,转入正常生产时,无级调速至工作转速。

③传动系统应结构紧凑、噪声小、调控操作和维修方便。

④螺杆旋转工作平稳。

1.电动机

驱动螺杆旋转用电动机有三相交流整流子电动机、电磁调速电动机、直流电动机和变频电动机。

30年前,应用较多的是三相交流整流子电动机,调速范围为1∶3(后期又有调速范围为1∶6的,但由于价格较贵、应用较少)。这种电动机的恒转矩特性很好,当时应用较多,但这种电动机体积过大、价格也比较高。电磁调速电动机的调速范围可以达到1∶6,价格比整流子电动机低,但在高速工作时恒转矩不如三相交流整流子电动机。所以当时电磁调速电动机只用在低档小型号的挤出机设备上。

目前,直流电动机在挤出机设备上的应用的比例较大。特别是在较大功率的挤出机设备中,几乎都是用直流电动机。这种电动机采用可控硅调速,调速范围可达1∶100,如果是以改变电枢电压调速,得到的是恒转矩特性,和挤出机工作要求的转矩特性一致。所以,直流电动机在各种规格型号的挤出机和精度要求较高的挤出机上的应用越来越多。

近十几年来,交流变频电动机在挤出机上的应用越来越多。它是利用改变输入电流的频率来调整电动机转速,可得到较大的调速比,而且恒转矩特性也较好。和直流电动机相比,交流变频电动机本体要比直流电动机便宜,但它的变频器在功率相等的情况下,要比直流电动机的可控硅调速器贵得多,而且功率越大,差价也越大。所以,交流变频电动机在挤出机上的应用还较少。但要知道,直流电动机的维修费用要比交流变频电动机的高;交流变频电动机为变频的交流电动机,不是普通交流电动机,由专业厂生产。

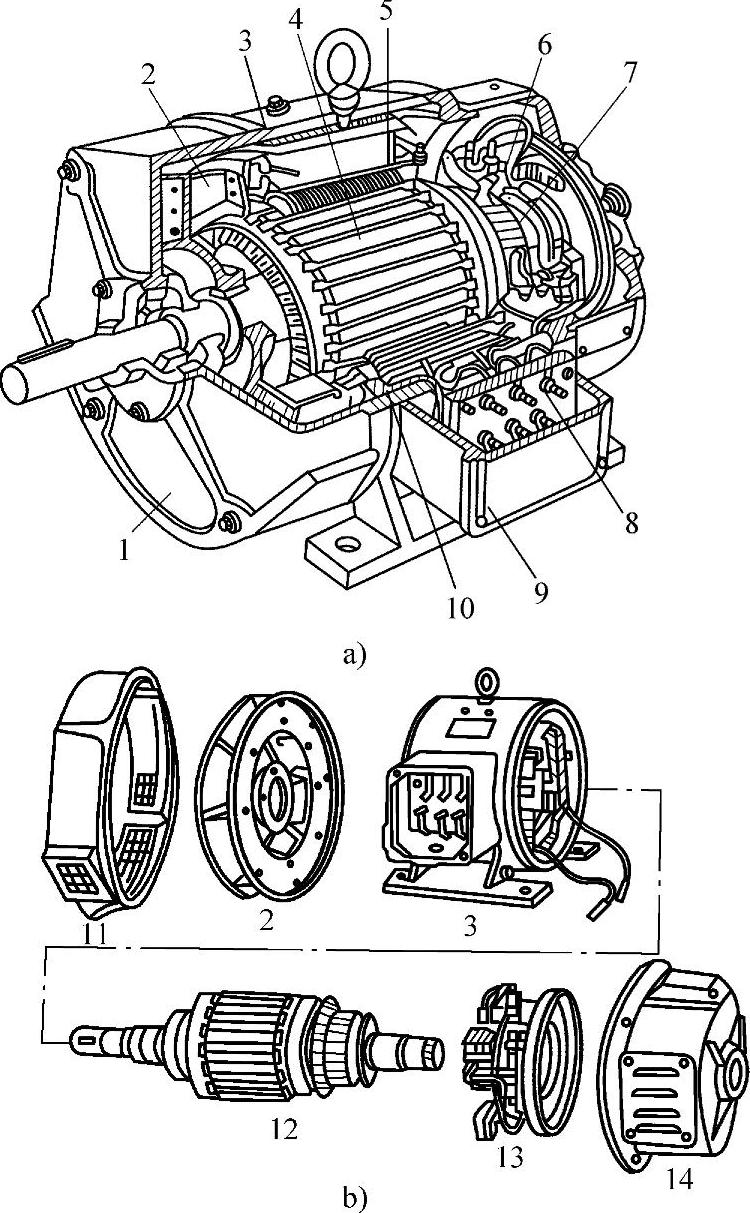

(1)直流电动机 直流电动机组成零件要比三相异步电动机件复杂得多,它的组成零件及安装位置见图2-17。

图2-17 直流电动机的主要零件及安装位置

a)组装图 b)零部件图 1—前轴承盖 2—风扇叶 3—外壳 4—电枢 5—主磁极 6—刷支架 7—换向器 8—接线柱 9—接线盒 10—换向极 11—前端盖 12—转子 13—电刷部件 14—后轴承盖

直流电动机工作特点如下:其调速变化范围广,而且起动平稳、运转性能稳定;体积小、工作噪声低;额定转速以下工作为恒转矩调速,额定转速以上为恒功率调速;转速低于200r/min时,工作不稳定。电动机在工作中,维护频繁、复杂,整流装置的价格高。

(2)整流子电动机和变频电动机工作特点

①整流子电动机工作特点。电动机的工作特性与挤出机特性接近,功率因数和效率较高,起动平稳,运转性能稳定;调速范围比较小,但可满足挤出机工作需要;工作噪声较大,电动机结构组成体积大,维护频繁,维修较复杂,价格比较低。

②变频电动机工作特点。电动机工作特性与挤出机工作要求特性接近,功率因数和效率较高;起动平稳,运转性能稳定;调速范围大,可实现多台设备同步调速;低速运转效率低,长时间低转速运转可能会出现不稳定;电动机工作维护比较复杂,需要较高技术的专业人员;调频装置价格很高,需进口。

2.减速装置

各种机械传动设备为了达到减速和增大转矩力的作用,几乎都要用到齿轮减速器,齿轮减速器的结构形式和组装类型有很多种。塑料挤出机的减速装置,除了齿轮减速器外,还有带轮传动。挤出机常用传动方式是:电动机先通过V带传动减速,再经齿轮减速器,然后通过输出轴直接与螺杆连接。

(1)V带传动

①特点。组成V带传动的零件结构简单,工作噪声较小,安装维修都比较方便;如果螺杆工作超载,V带在带轮上可以打滑,能起到保护传动零件不受破坏的作用。在正常情况下,V带的传动比应不大于5∶1,能够完成两轴距离较大的传动。

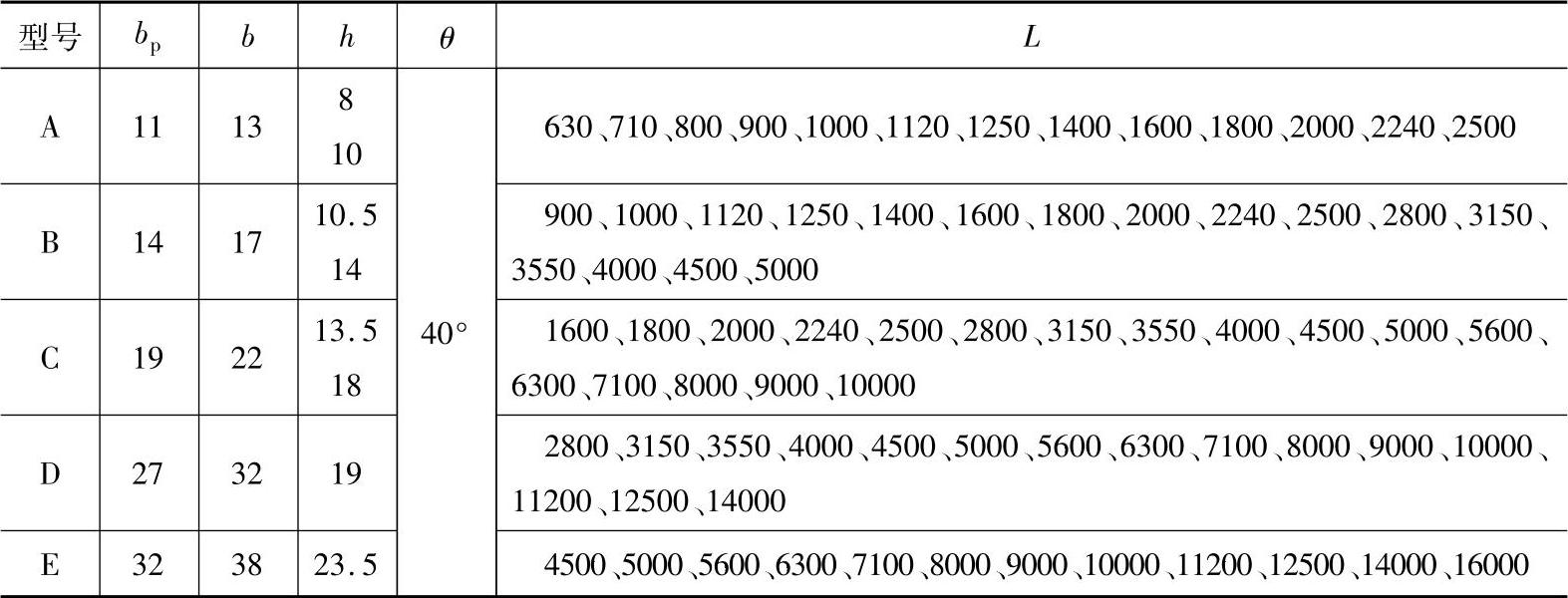

②规格型号。常用V带的断面尺寸和型号见表2-4和图2-18。

表2-4 常用V带的断面尺寸和长度L(GB/T 11544—1997)(单位:mm)

注:bp、b、h、θ尺寸位置参照图2-18。

V带标记内容如下:(https://www.xing528.com)

(2)齿轮减速器 挤出机常用齿轮减速器有行星摆线齿轮减速器、蜗轮减速器和标准齿轮减速器。

图2-18 V带断面尺寸标注

行星摆线齿轮减速器传动比大、体积小,一般多采用由电动机直接带动工作,这样可以使挤出机的传动机构紧凑。蜗轮减速器的传动比也比较大,还可以90°转向,输出轴与螺杆可直接连接,使挤出机结构也很紧凑。但这两种减速器的功率不大,一般只用在小型挤出机的传动中。

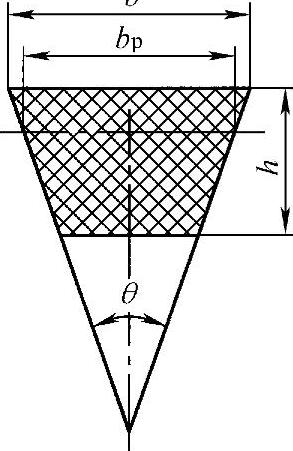

齿轮减速器是在一个金属箱内安装有一组或几组减速齿轮的减速器。塑料挤出机设备专业制造厂,为了达到螺杆工作转速要求的调节范围和设备整体外观美观和紧凑,一般多采用自行设计的挤出机传动用减速箱(见图2-19)。这种减速箱的输出轴部位,其结构经特殊强化设计,以加强承受螺杆工作时较大轴向力作用的要求。

图2-19 承受螺杆轴向力用轴承在减速箱上的布置

a)推力轴承在减速箱前部的布置形式 1—圆锥滚子轴承 2—止推挡板 3—箱体 4—传动轴 5—齿轮 6—深沟球轴承 b)推力轴承在减速箱体后部的布置形式 1—螺杆 2—传动轴承 3—斜齿圆柱齿轮 4—推力滚子轴承 5—减速箱体 6—轴承座

图2-19a轴承是安装在减速箱体的前部,这种布置可使箱体局部受力,但对轴承部位维修拆卸时不太方便。图2-19b轴承安装在减速箱体后部,这种布置对轴承的维修、更换、拆卸都比较方便,但是却需要增加箱体的壁厚,以提高箱体承受轴向力的强度,这增加了挤出机机体的重量。

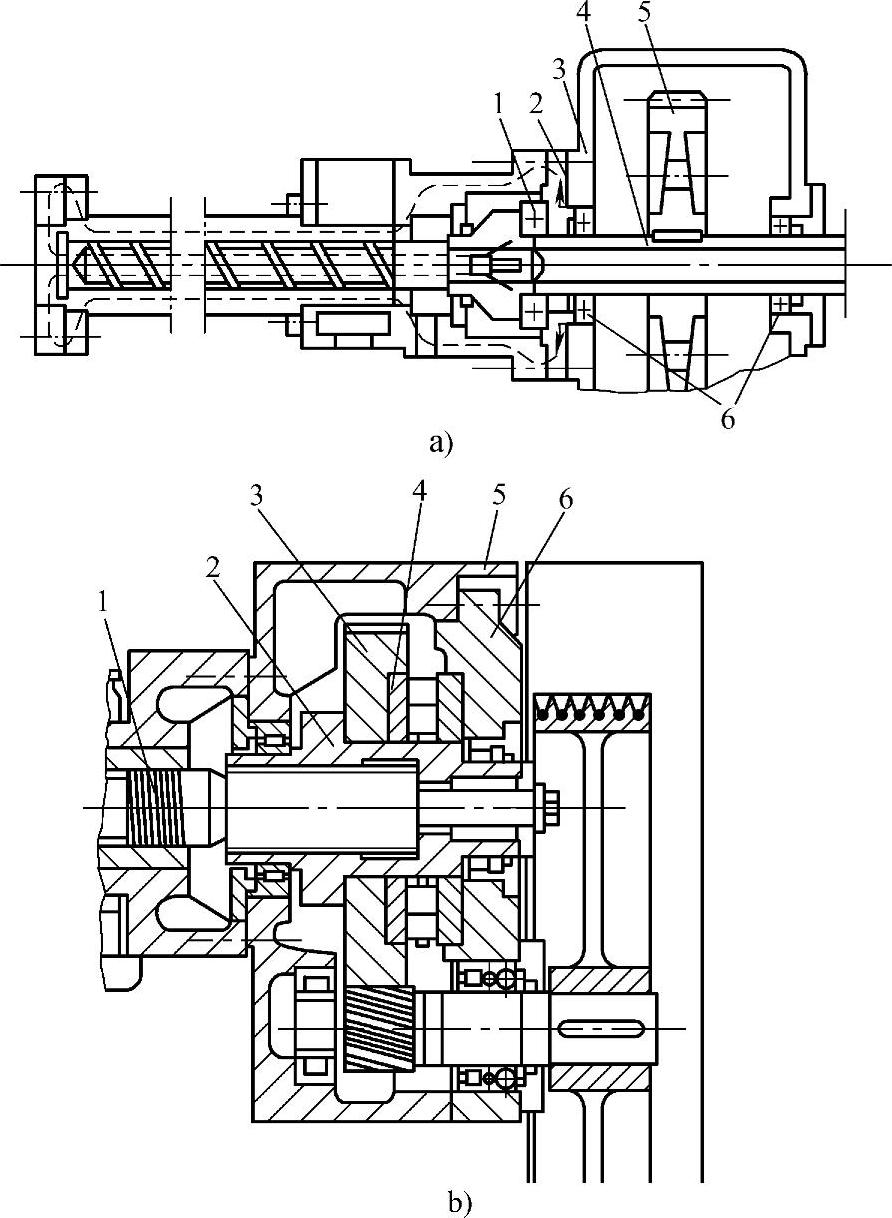

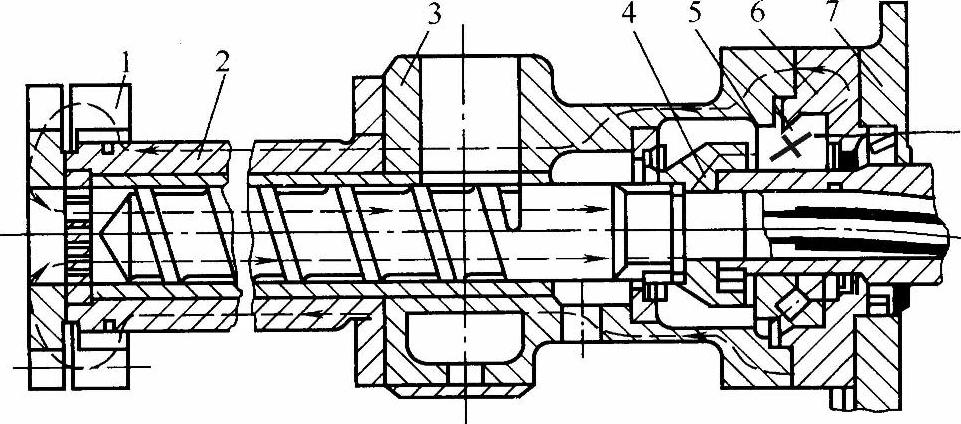

如果采用轴承与减速箱体分开的安装布置形式(见图2-20),使螺杆工作时的轴向力作用在轴承套上。轴承套与料斗座、机筒和机筒前部的法兰,由螺钉连接为一体。机筒前法兰承受物料的推力与物料对螺杆的反推力,即螺杆轴承承受的轴向力(图2-20中箭头指向),形成了一个封闭力,与减速箱强度无关。这种轴承布置中的传动减速箱也可用标准的齿轮减速器来代替。

图2-20 推力轴承与减速箱体分开的布置形式

1—法兰 2—机筒 3—料斗座 4—轴套 5—圆锥滚子轴承 6—轴承座 7—箱体

1)齿轮传动特点。齿轮传动是机械传动中应用最多的一种传动方式,它是用一组齿轮的齿与齿的啮合传动来传递转矩。齿轮传动的工作特点是:传动比固定不变;齿轮传动速度范围广,传递工作效率高;工作寿命长;齿轮传动结构比较紧凑;传递功率变化范围大。齿轮传动不足之处是转动时噪声比较大,不能用于较远距离轴之间的传动,齿轮的制造比较复杂、费用高。

2)齿轮啮合传动条件要求。为了保证一对啮合传动齿轮能长期正确工作,减小传动啮合噪声,啮合传动的一对齿轮必须具备下列基本条件:

①这对齿轮的模数相同。

②这对齿轮的齿形角(压力角)相等。

③两个齿轮的齿顶高系数相等。

④如果是斜齿圆柱齿轮,它们的齿倾斜角度相等,一个是左旋,另一个是右旋。

⑤要保证这对齿轮的啮合中心距a值在传动装配公差要求范围内。

3)挤出机中的齿轮传动技术要求。

①传动齿轮常用直齿圆柱齿轮和斜齿圆柱齿轮;较大型挤出机用人字形斜齿轮;应用最多的还是斜齿圆柱齿轮。

②齿轮的制造材料有45钢、40Cr和20CrMnMo钢,齿轮毛坯要锻造。大型齿轮用40Cr或50Mn2钢铸造成齿轮毛坯。

③齿轮齿部加工是用滚齿机铣齿,分粗、精铣齿二次加工,制造精度为8-8-7级;精度较高的挤出机中的齿轮,还应进行磨齿或剃齿,把齿轮的制造精度提高。

④齿轮的啮合齿面硬度:小直径齿轮一般是高速齿轮轴,模数较小,为了提高其工作强度、增加其耐磨性能,需经热处理,硬度为45~50HRC;较大直径齿轮的齿面硬度为260~300HBS,一般只需进行正火处理。

4)承受螺杆轴向力的轴承。螺杆的轴向力,是螺杆在机筒内旋转,在挤出、推压被塑化的熔料时的工作压力,也是熔料被强制挤出成型模具口前的反压力。这个反压力作用在螺杆的螺纹推力面上,即为螺杆工作时的轴向力。对于轴向力的计算比较复杂,它与被挤出物料的熔体流动速率、机筒的外部供热温度、模具的阻力、螺杆的转速等条件的变化有关。根据经验,直径为φ65mm的螺杆,挤出塑化物料时产生的轴向力约在100~150kN(10~15tf)范围内。所以,减速箱输出轴处的轴承选择,要既能承受较大的轴向力,又能承受输出轴的径向力,一般多采用推力向心滚子轴承。输出轴与螺杆的连接装配方式,有平键连接和花键连接两种。平键连接用在中小型挤出机中,花键连接用在大型挤出机设备上。这种花键多是压力角为30°或45°的渐开线齿形花键。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。