塑料制品的共挤出成型技术,是指用不同性能的树脂,分别投入到多台挤出机内,每台挤出机塑化一种塑料树脂成熔融态,然后把各自塑化好的熔态料共同挤入到一个成型模具内,从模具挤出经冷却定型,则成为一种由多种塑料复合成型的制品。

(1)聚乙烯三层复合薄膜共挤出吹塑成型 用聚乙烯薄膜包装袋自动灌装牛奶、豆奶、酱油、豆浆和各种饮料等液体食品,应用薄膜量较大。要求这种薄膜要有一定的厚度(约0.08mm),有较好的强度,耐压性和耐冲击性要较好;膜表面光滑,摩擦系数小;热封性好;膜面无针孔,适合印刷图案;符合卫生性能要求等。为适应不同盛装物的要求,薄膜可吹制成单层薄膜或多层复合膜,颜色有乳白色,三层复合薄膜为白/黑/白三色。

1)原料选择。三层复合薄膜挤出吹塑成型与单层液体包装薄膜挤出吹塑成型用料配方相同(LDPE料,MFR=0.1~0.3g/min、60份;LLDPE料,MFR=0.1~0.3g/min、40份;色母料4份;润滑剂0.12份)。薄膜的外层为乳白色,中间层为黑色。中间层用料可采用HDPE50份,LLDPE 40份,色母料10份组合配方。

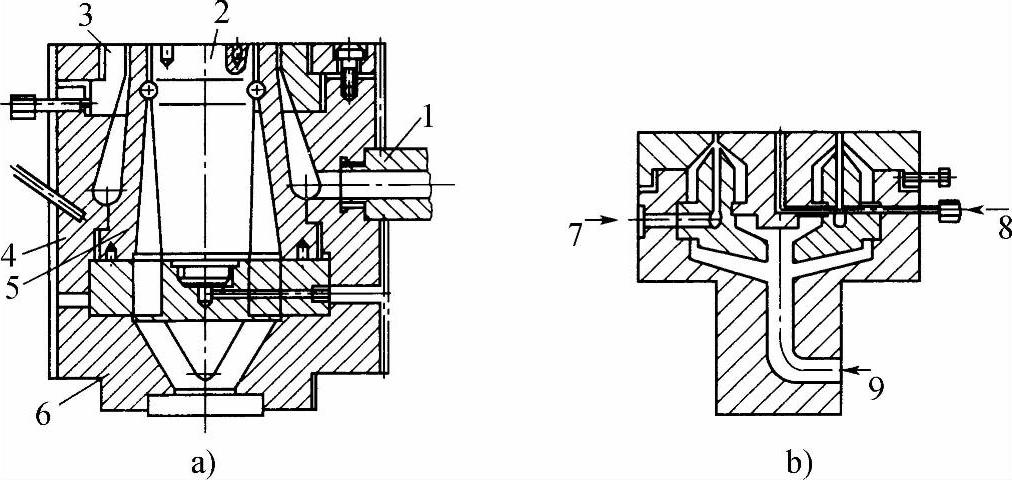

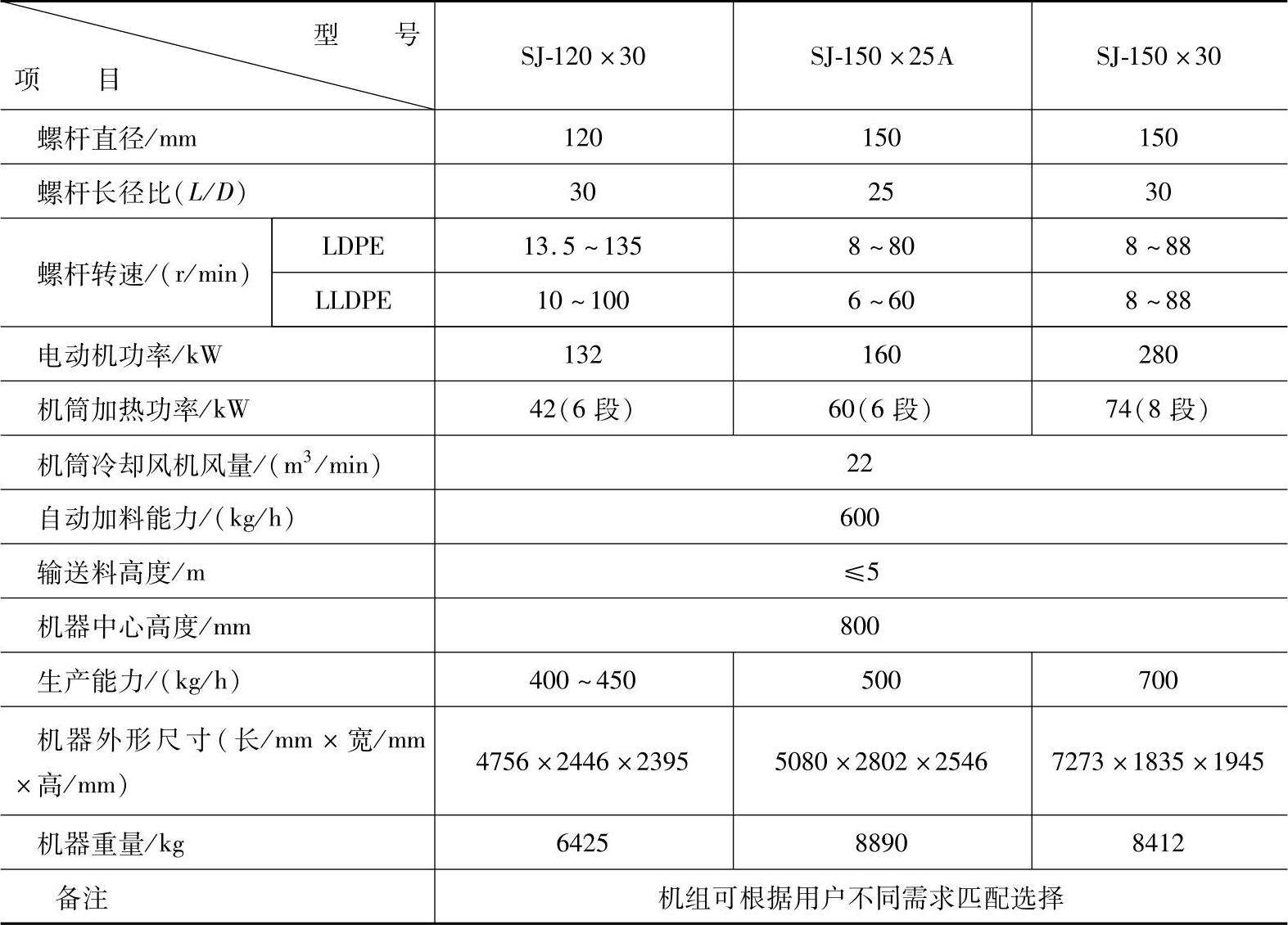

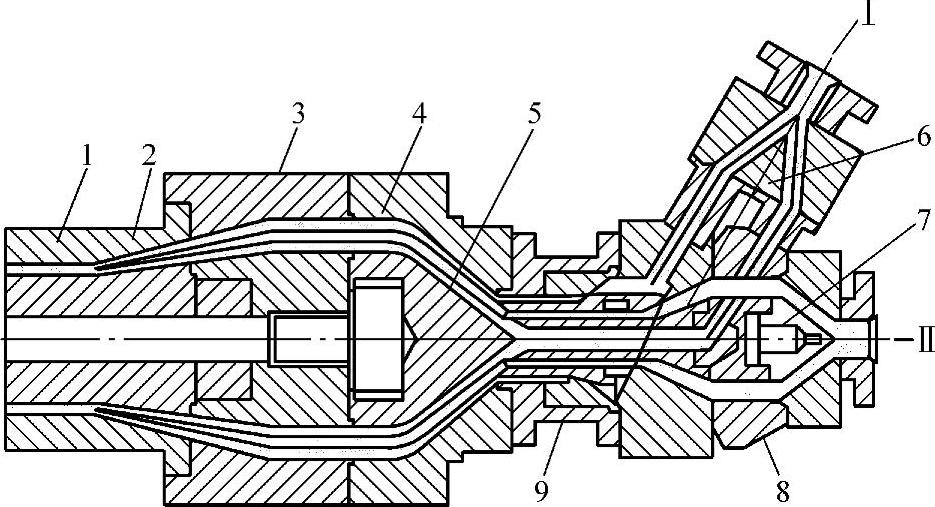

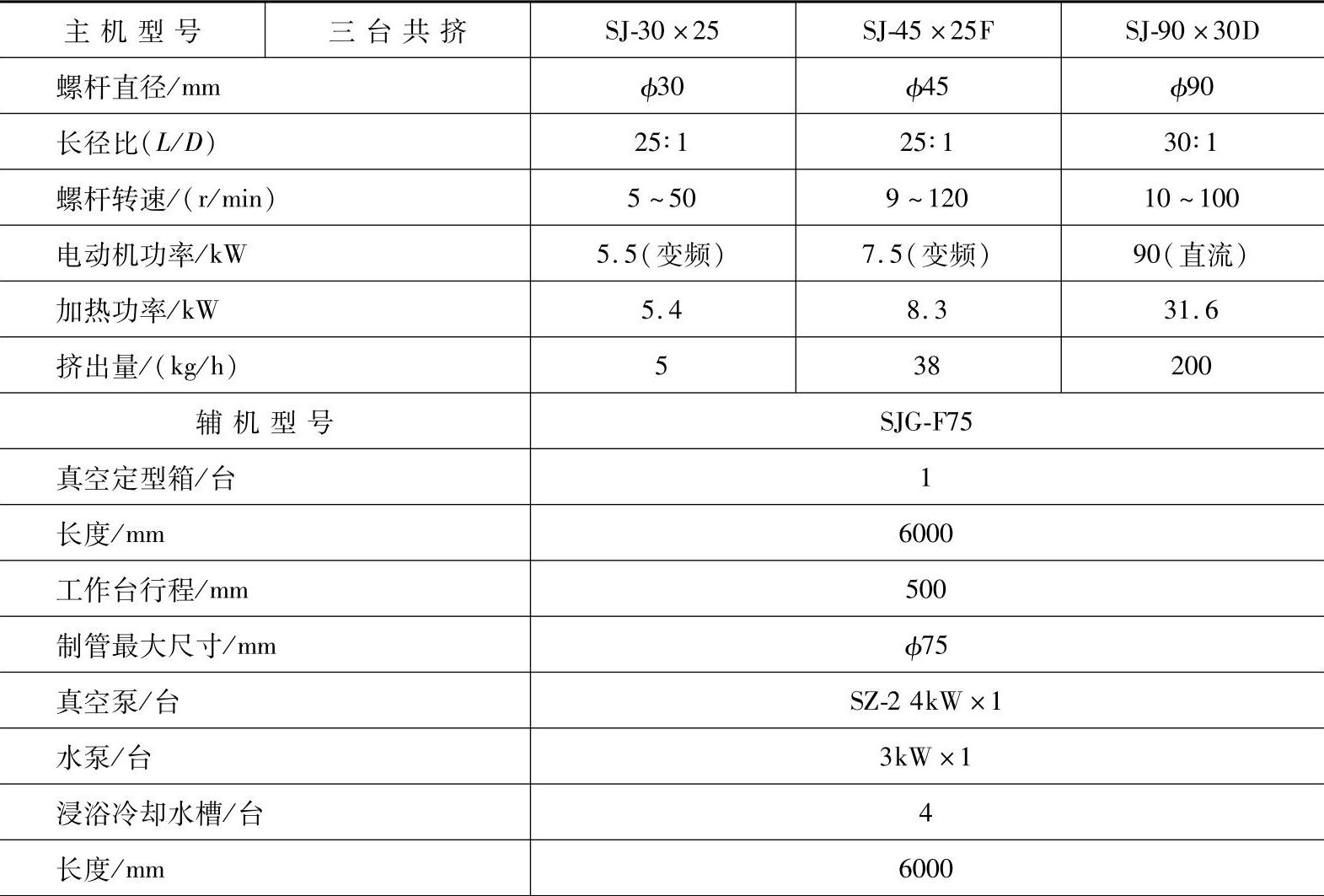

2)设备条件。选用三层料,分别由三台挤出机塑化熔融后,共挤入复合薄膜成型模具内。这种专用设备生产厂家有湖北轻工机械厂和大连理工大学机械厂。内外层料用φ45mm螺杆直径,螺杆长径比为(27~30)∶1。成型复合薄膜用模具结构见图1-11。

3)工艺条件要求。三层薄膜挤出成型用原料的机筒温度控制与单层液体包装薄膜挤出成型工艺温度控制,如果用料配方相同,则工艺温度也基本相同。若原料中LLDPE的比例增加,则机筒的加料段温度也要适当提高些,其他部位温度不变。复合薄膜厚度为0.08mm时,则三层薄膜厚度分别是:内外层为0.03mm,中间层为0.02mm。

图1-11 成型复合薄膜用模具结构

a)双层薄膜外复合模具结构 b)三层薄膜内复合模具结构

1—连接颈 2—芯棒 3—口模 4—模具体 5—内模套 6—模具座 7—中间层熔料进口 8—气体入口 9—内外层熔料入口

4)液体包装薄膜挤出吹塑成型应注意事项。

①原料中LDPE与LLDPE的混合比例,可以是各占50%,也可以是LDPE∶LL-DPE=6∶4。两种料的熔体流动速率选择应相同或接近,选用MFR为0.2g/min较适宜。

②原料中LLDPE的比例如果超过50%,超过值越大,其成型液体包装薄膜的难度也随之增大。

③原料混合计量要按配方要求精确称量,混合均匀后再投入挤出机中生产。

④液体包装薄膜成型厚度误差要严格控制,以避免影响膜的热封质量。成型液体包装薄膜选用旋转式模具结构较适宜。

⑤为保证原料塑化质量好,必要时要适当增加过滤网目数或过滤网层数。

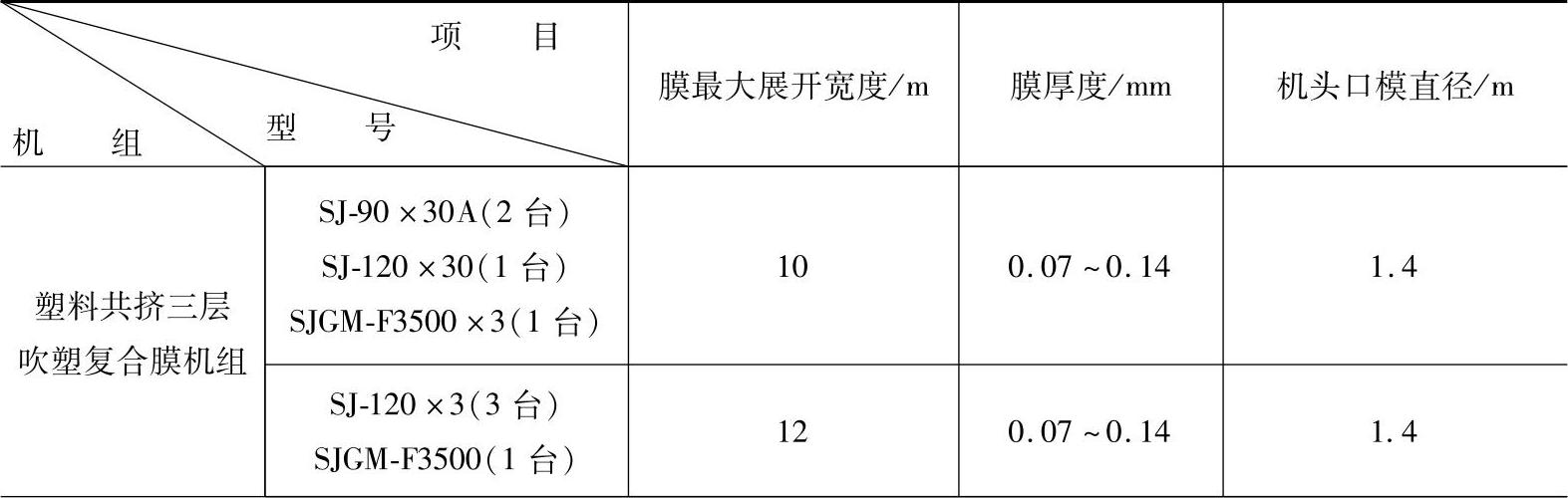

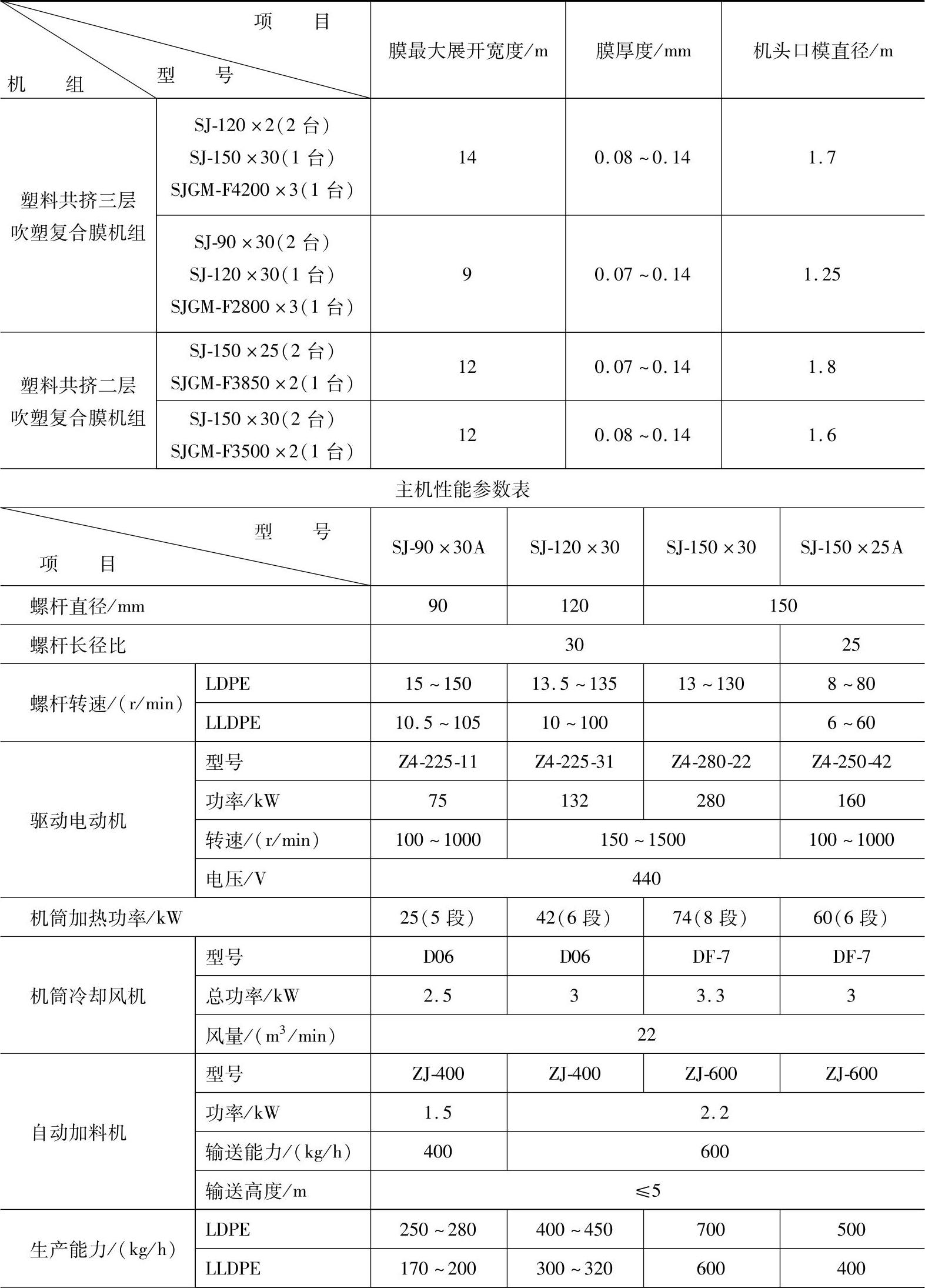

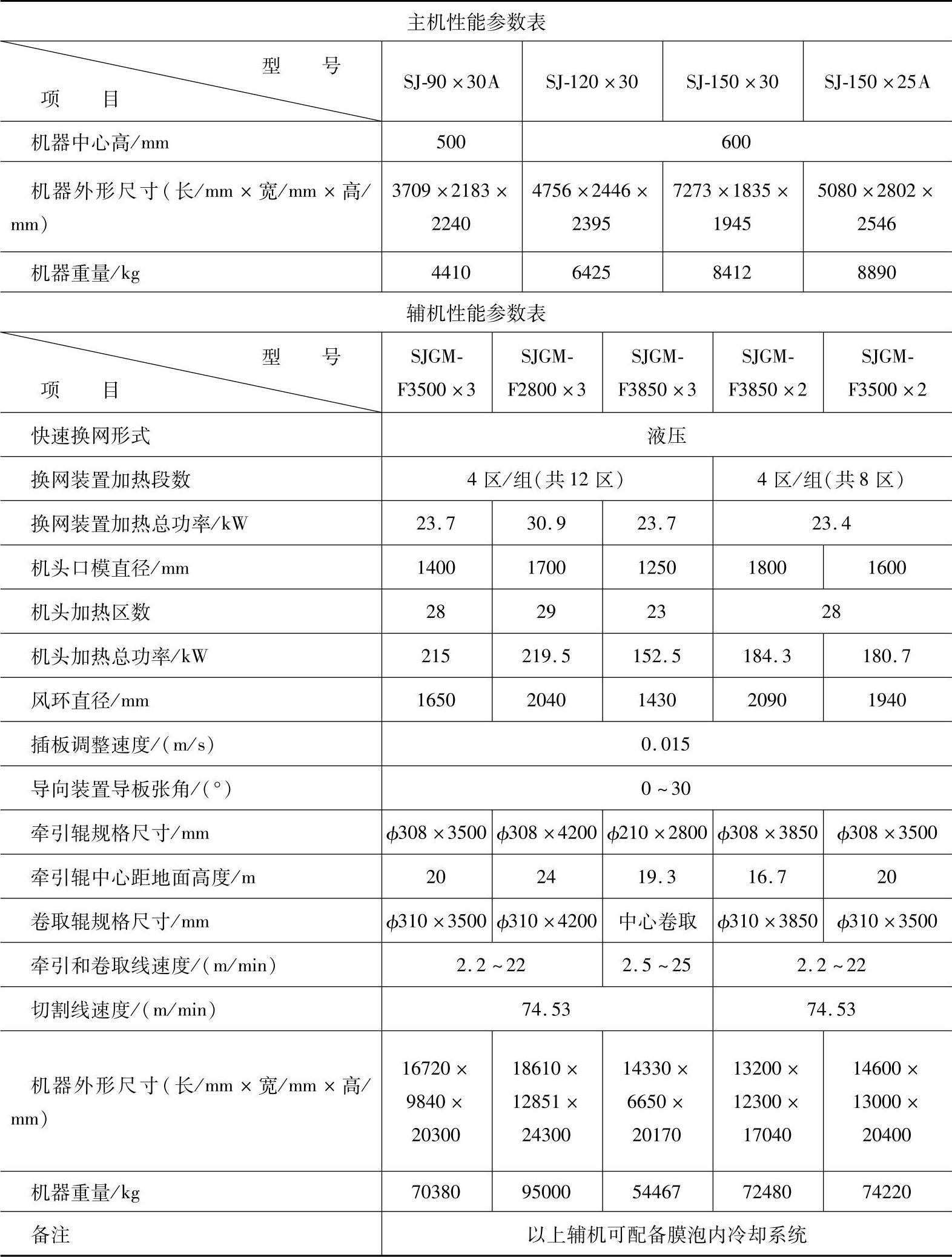

国内部分多层共挤出吹塑薄膜机组生产厂的产品型号及基本参数见表1-30~表1-35。

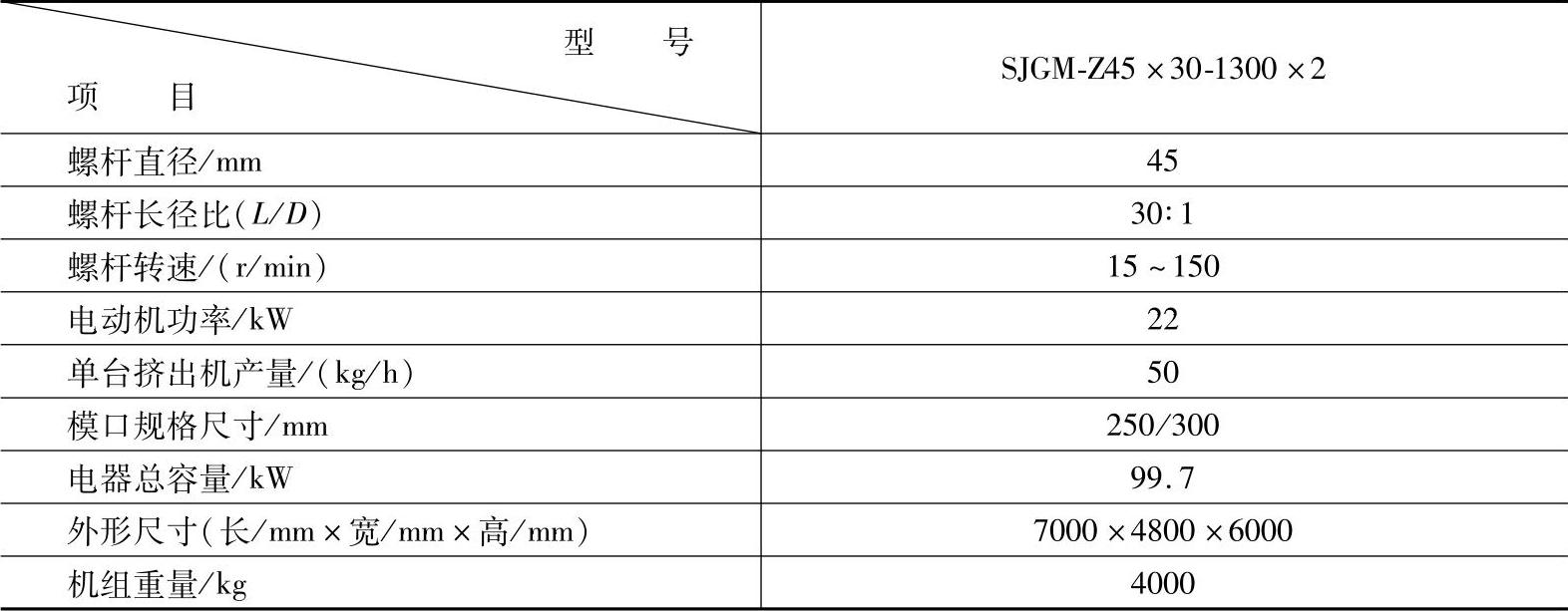

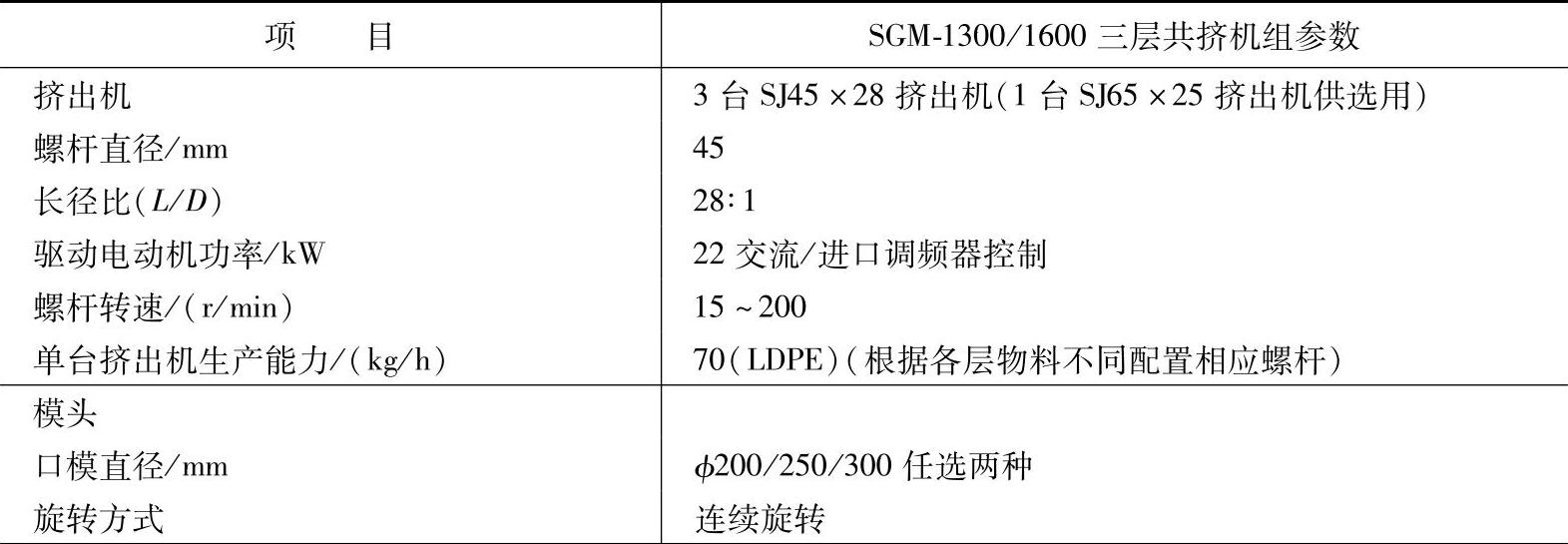

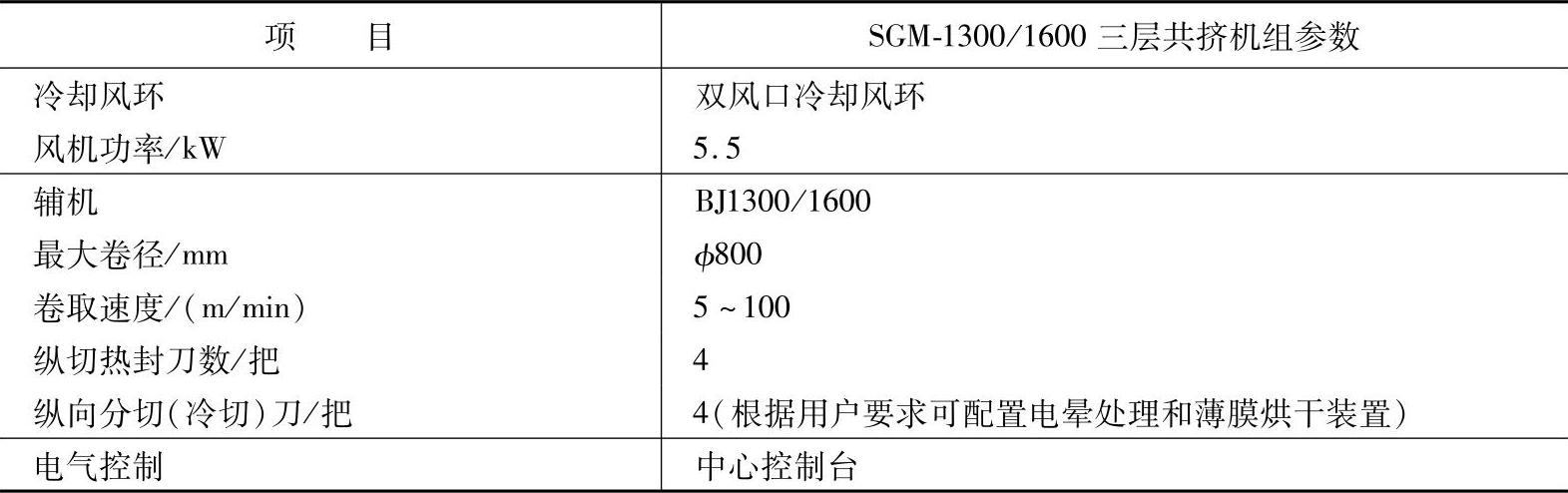

表1-30 大连政华洋塑料机械有限公司产二层塑料共挤出吹塑复合膜机基本参数

注:此机适合LDPE、HDPE、LLDPE、MLLDPE料,挤膜厚为0.08mm,折幅宽为1200mm。

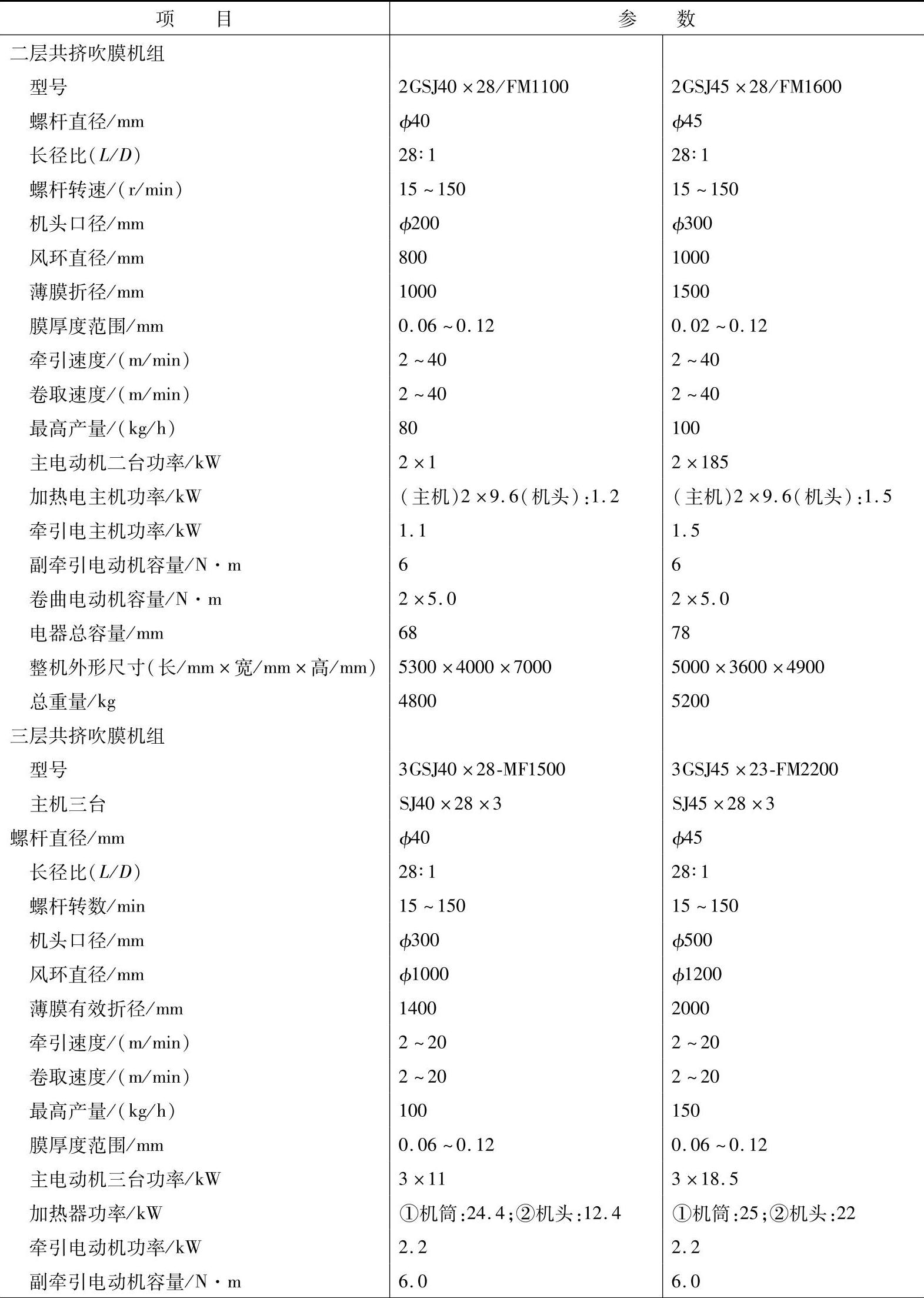

表1-31 大连塑料机械厂产多层共挤吹膜机组基本参数

(续)

注:此机适合LDPE、HDPE、LLDPE、EVA、EVOR、PP、PA料,2层、3层、5层膜共挤吹塑膜复合。

表1-32 大连冰山橡塑股份有限公司产塑料共挤吹塑复合膜机组参数

(续)

(续)

注:此机组适合HDPE(M1=0.3~2)及HDPE(M1=0.3~2)/LLDPE(M1=1)等混合料的2~3层挤出吹塑复合膜生产。

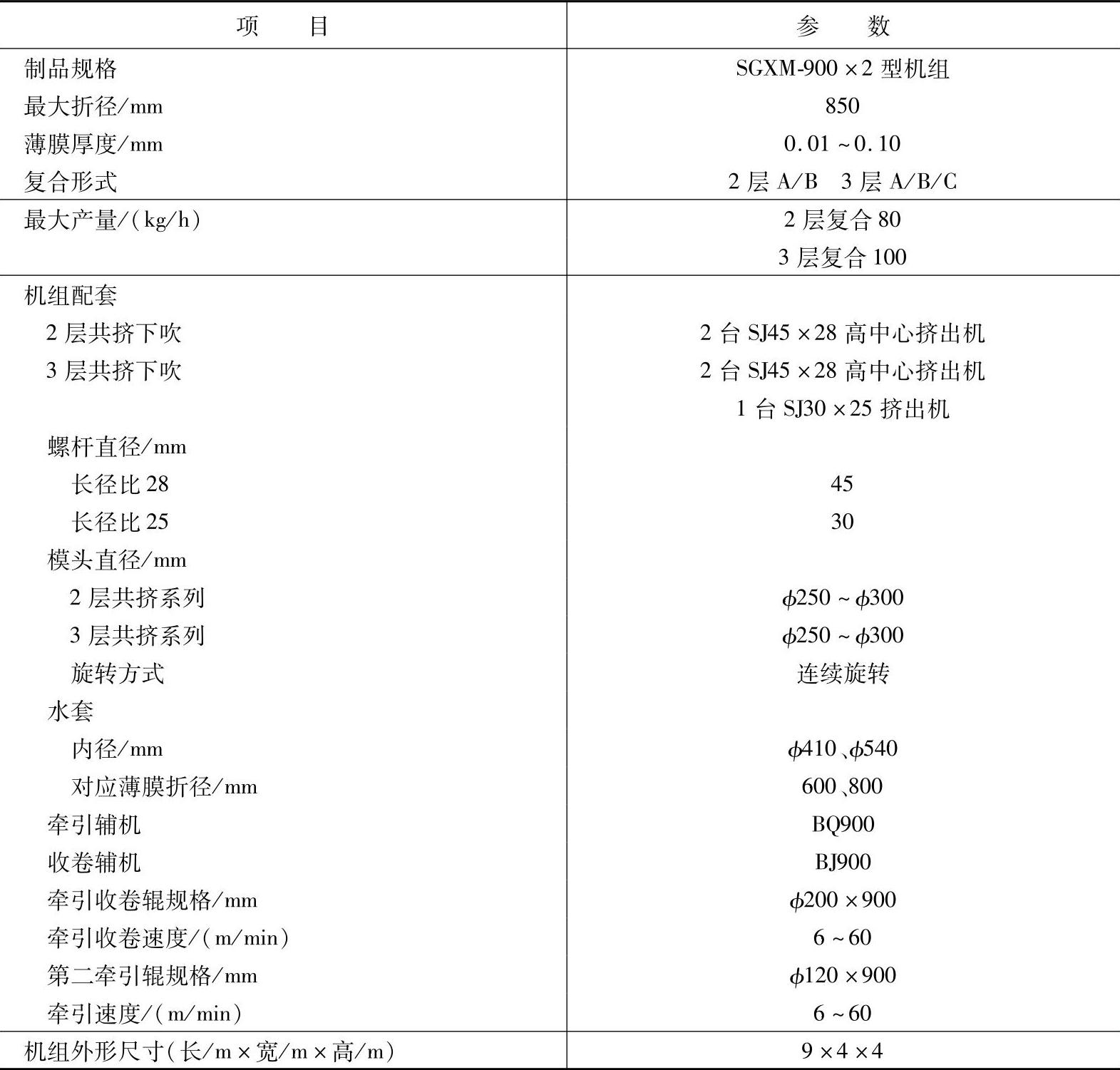

表1-33 湖北省轻工机械厂产共挤下吹复合膜机组参数

注:此机主要适合PP、LDPE料的2(3)层共挤吹塑复合膜。

表1-34 湖北省轻工机械厂产共挤复合膜生产线参数

(续)

注:复合膜结构:LDPE/HDPE/LLDPE,LDPE/EVA/LLDPE,EVA/EVA/LDPE。

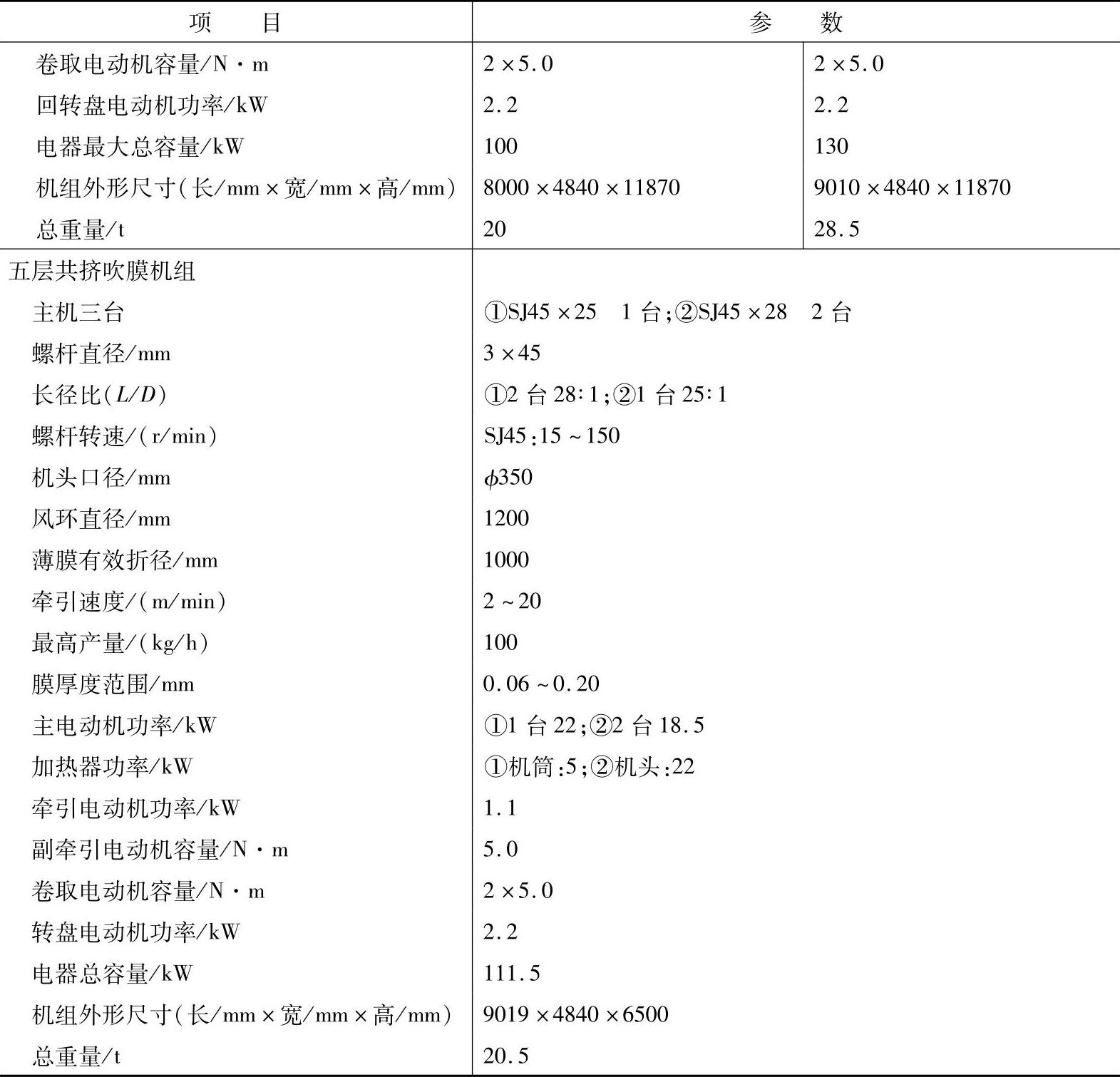

表1-35 大连冰山橡塑股份有限公司产共挤吹塑机组基本参数

注:该机适合LDPE、LLDPE、EVA、HDPE料及共混料共挤,2~3层复合膜厚度为0.5~2mm,宽4~4m土工膜,也可生产厚0.08~0.14mm,宽为9~18m大棚膜。

(2)塑料管共挤出成型 塑料管材的共挤出成型,目前国内发展很快,已有多家在大批量生产。产品还有共挤型材,塑料和金属的共挤型材等。

塑料管材共挤出成型的品种比较多,如超高分子量聚乙烯和高密度聚乙烯的共挤管材、给水用钢骨架聚乙烯塑料复合管、搭接焊铝塑复合管和芯层发泡聚氯乙烯室内排水管等的挤出成型等,它们都是用两台或多台挤出机共挤出成型产品。

以聚氯乙烯芯层发泡管共挤出成型为例,它的生产方式如下。

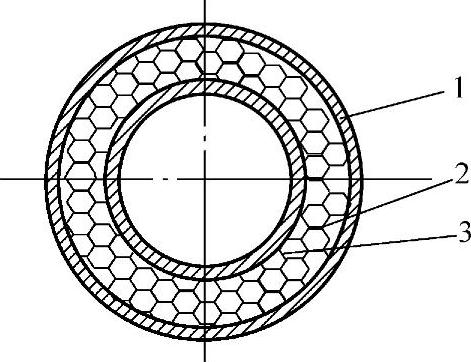

聚氯乙烯芯层发泡管与聚氯乙烯结皮低发泡管的结构不同之处是这种管的发泡层在管壁的中间。它的内外表面有一层硬质聚氯乙烯塑料层,结构见图1-12。

组成聚氯乙烯芯层发泡管的内外表皮,有硬质聚氯乙烯管的强度和良好的综合物理性能;发泡芯层由独立的用料配方、独立的挤出机挤塑发泡,密度约为0.8g/cm3,呈团孔状结构。这种发泡管既有硬质聚氯乙烯管的耐腐蚀、质轻、价格低廉的优点,又有隔热、保温、防振及节省原料等优点。

聚氯乙烯芯层发泡管一般多应用在排水和输送需要保温的液体管路中。

图1-12 聚氯乙烯芯层发泡管的断面结构示意图(https://www.xing528.com)

1—外层PVC硬层 2—PVC芯层发泡层 3—内层PVC硬层

1)原料选择。聚氯乙烯芯层发泡管的成型用料中,主要原料是悬浮法聚氯乙烯树脂,但由于芯层发泡管的内外表皮层和发泡芯层在成型时的流动性及成型性各有不同,所以选用PVC树脂的牌号也就有些区别。一般地,内外表皮层用料配方中选用SG5型PVC树脂,发泡芯层选用SG7或SG8型PVC树脂。同样,为了挤出成型工艺的需要,在配方中还要加一定比例的稳定剂、润滑剂和其他一些辅助料,而在发泡芯层用料配方中还需要加发泡剂。

聚氯乙烯芯层发泡管的内外表皮层(白色)成型用料参考配方如下(质量份):

聚氯乙烯(PVC SG5) 100

苯乙烯-α-甲基苯乙烯共聚物 2.8

(SMS)

苯酐(PA-21) 2.0

甲基丙烯酸酯-丁二烯-苯乙烯 8.0

共聚物(MBS)

氯化聚乙烯(OPE) 0.15

硬脂酸(HSt) 0.10

轻质碳酸钙(CaCO3) 16

钛白(TiO2) 适量

群青 适量

聚氯乙烯芯层发泡管的发泡芯层成型用料参考配方如下(质量份):

聚氯乙烯PVC(SG7) 100

三盐基硫酸铅(3PbO) 2.0

二盐基亚磷酸铅(2PbO) 0.7

硬脂酸钙(CaSt) 0.4

偶氮二甲酰胺(AC发泡剂) 0.6

丙烯酸酯类树脂(ACR201) 4.0

轻质碳酸钙(CaCO3) 5.0

氧化聚乙烯蜡(OPE) 0.3

2)设备条件。聚氯乙烯芯层发泡管的挤出成型可用单螺杆式挤出机,也可用双螺杆式挤出机。成型生产时,可用两台挤出机供料,也可用三台挤出机供料,一般以用两台挤出机挤塑供应成型料较多。两台挤出机的中心线在成型模具处交叉成45°角布置。一台挤出机挤出料供芯层发泡管的内外皮成型用,另一台挤出料供发泡芯层成型用。由于发泡芯层成型用料大于内外皮层的成型用料,所以选用的两台挤出机规格不相同。例如选用发泡芯层用挤出机规格为φ65mm,则选用内外皮层用挤出机规格就应该为φ45mm。

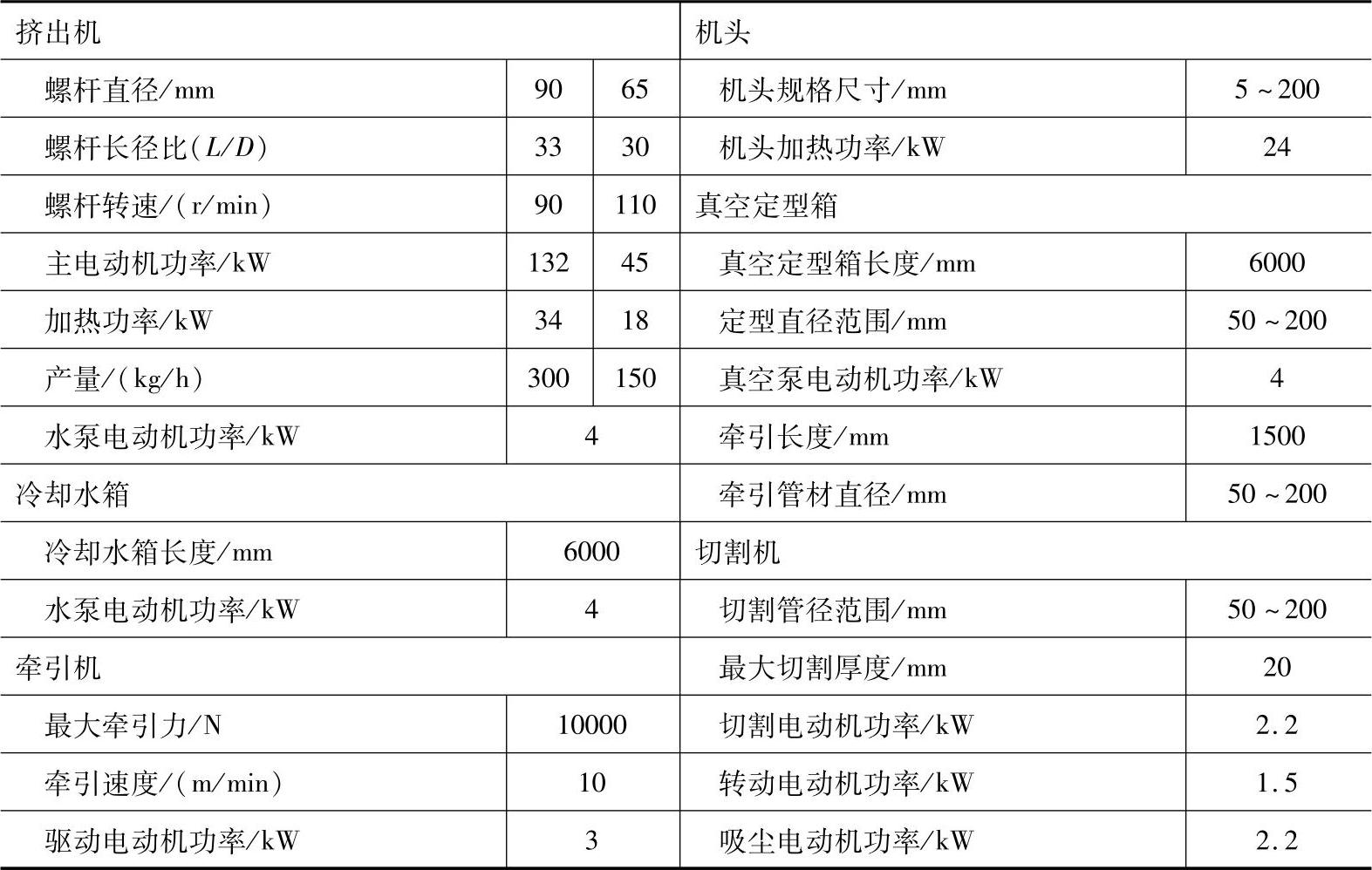

聚氯乙烯芯层发泡管的复合成型模具结构比较复杂,图1-13是用两台挤出机生产成型芯层发泡管用模具结构。图中进口“Ⅰ”是挤出机为挤出成型管的内外皮层成型用料进口;进口“Ⅱ”是另一台挤出机为挤出成型管的发泡芯层成型用料进口。两台挤出机挤出的熔料流分别从两个进料口进入,在模具内分别成型内外皮层和芯层,然后汇合、复合成芯层发泡管。向前运行的同时,芯层内原料在口模和定径套之间较适合的温度条件下发泡,成型聚氯乙烯芯层发泡管。

图1-13 两台挤出机供料挤出成型芯层发泡管用复合模具结构

1—口模 2—芯棒 3—中套 4—模具体 5—管料复合分流锥 6—内外皮层用料分流锥 7—芯层料分流锥 8—芯层联结器 9—内外层联结器进料口“Ⅰ”—内外皮层熔料进料口 进料口“Ⅱ”—发泡芯层用熔料进料口

3)成型工艺。

①聚氯乙烯芯层发泡管生产成型工艺顺序。由于聚氯乙烯芯层发泡管成型时皮层和芯层是采用不同的用料配方,所以聚氯乙烯芯层发泡管的生产成型工艺顺序也就不同于一般聚氯乙烯管的成型生产工艺顺序。用两台挤出机供料生产成型聚氯乙烯芯层发泡管生产成型工艺顺序如下:内外皮层用料按配方把原料计量→高速混合原料→原料降温→挤出塑化发泡芯层用料按配方计量→高速混合原料→原料降温→挤出塑化→熔料复合成型→真空冷却定型→真空喷淋冷却水箱→牵引→切割→检验入库。

②原料准备处理工艺。聚氯乙烯芯层发泡管的原料准备处理工艺主要是把按配方计量的各种原料在高速混合机中混合,使各种原料间在一定的温度条件下能均匀渗透、分散,使混配好的原料能满足下道生产工序,满足挤出机的生产工艺要求。

由于这种PVC芯层发泡管成型用料配方中有发泡剂的加入,所以原料混配时,应按聚氯乙烯→稳定剂→改性剂→成核剂→润滑剂→发泡剂→着色剂的排列顺序加入混合机的混合室内,以使原料能达到较均匀的分散。原料在高速混合机中热混合,料温应达到110°C,然后转入冷混合机中降温搅拌,直至料温降至40°C左右后才能为挤出机供料。原料的热混合降温搅拌时间应不超过30min。

③挤出机成型芯层发泡管工艺温度。聚氯乙烯芯层发泡管的挤出成型工艺温度的控制与其他成型聚氯乙烯管的挤出成型工艺温度控制基本相同。挤出机的机筒温度控制在140~200°C范围内,成型模具温度控制在170~195°C范围内。但是,由于聚氯乙烯芯层发泡管的成型用原料中两内外皮层用聚氯乙烯树脂的粘度高于发泡芯层用聚氯乙烯树脂的粘度,所以挤塑内外皮层料挤出机的温度控制要比挤塑发泡芯层料挤出机的温度高出10°C左右,以满足原料塑化用工艺温度的需要。

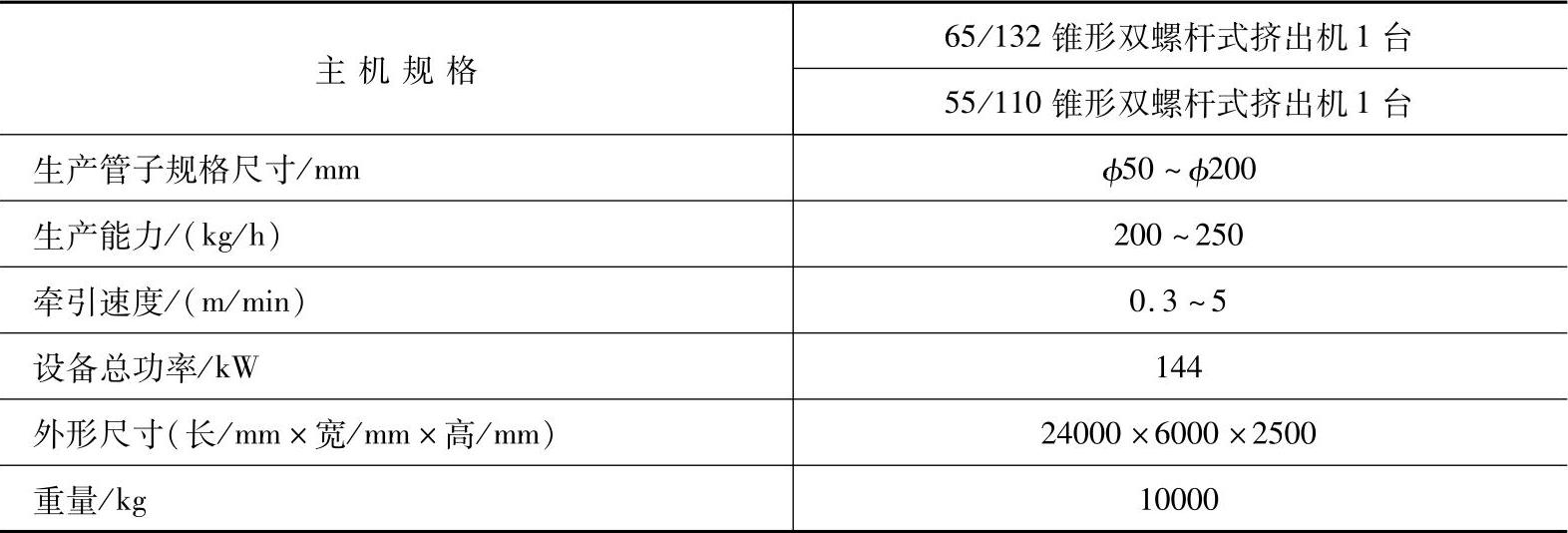

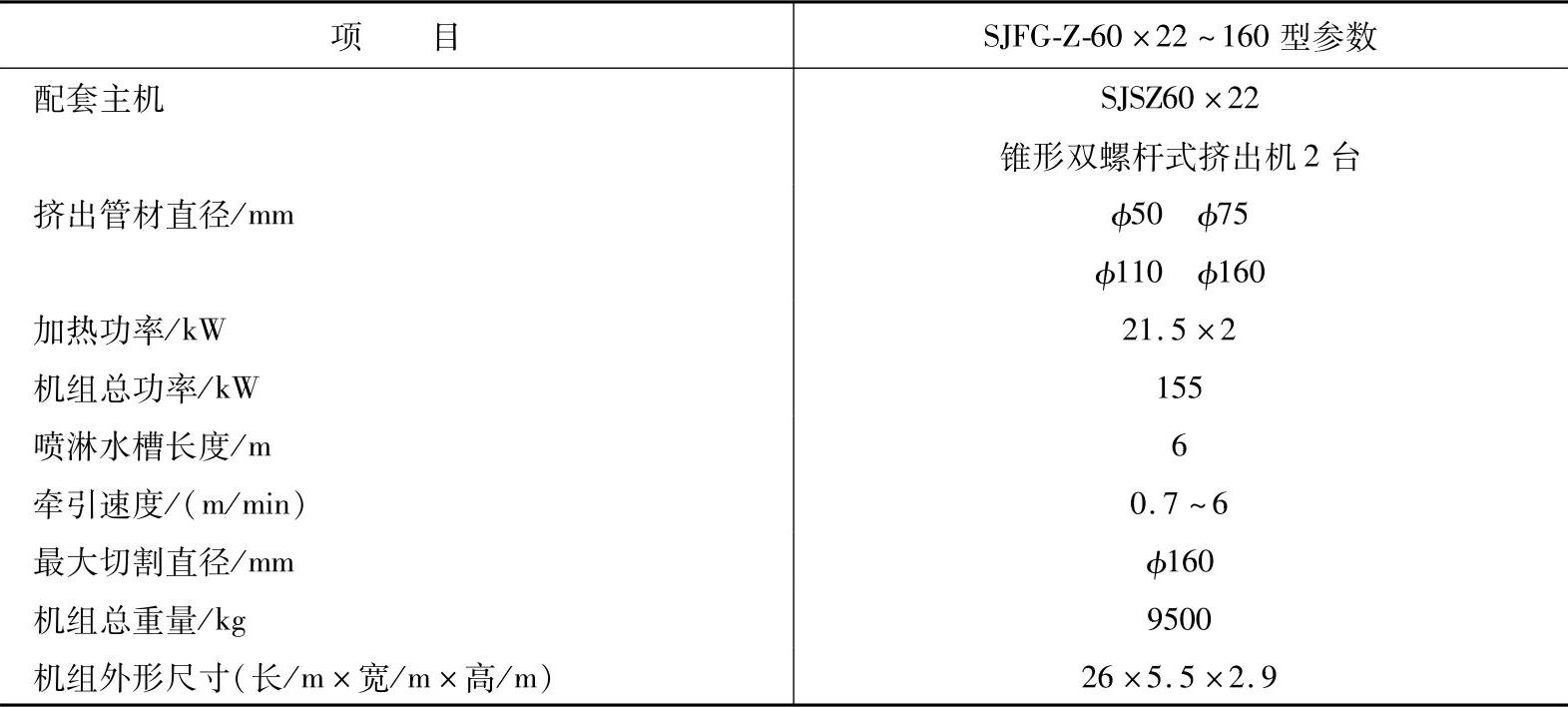

国内部分塑料管共挤出设备生产厂的产品型号及基本参数见表1-36~表1-40。

表1-36 张家港华明机械有限公司产PVC发泡机组参数

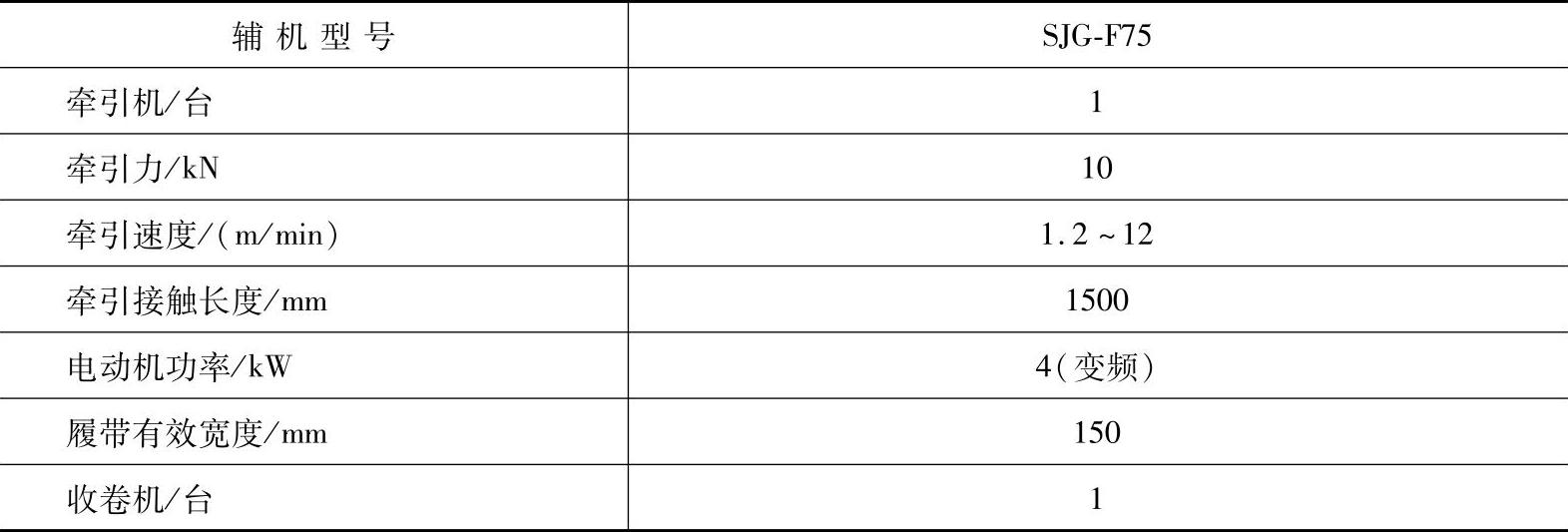

表1-37 青岛顺德塑料机械有限公司产三层共挤芯层发泡内螺旋管机组参数

注:该机挤塑PVC料。

表1-38 无锡市江南塑料机械有限公司产SIG-200型三复静音管生产线参数

注:该机适合PP料三层复合管挤出。

表1-39 上海挤出机械厂产HDPE硅芯管生产线参数

(续)

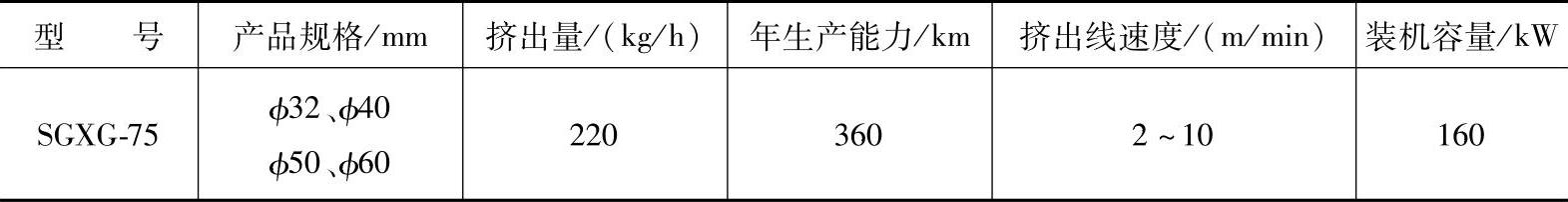

表1-40 青岛德亿利机械有限公司产SGXG-75型三层复合硅芯管生产线参数

注:此机主要用来生产HDPE硅芯管。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。