前面介绍的几种通用机床的控制,在机床加工中工序只能一道一道地迸行,不能实现多道、多面同时加工,其生产效率低,加工质量不稳定,操作频繁。为了改善生产条件,满足生产发展的专业化、自动化要求,人们经过长期生产实践的不断探索、不断改迸、不断创造,逐步形成了各类专用机床,专用机床是为完成工件某一道工序的加工而设计制造的,可采用多刀加工,具有自动化程度高、生产效率高、加工精度稳定、机床结构简单、操作方便等优点。但当零件结构与尺寸改变时,需重新调整机床或重新设计、制造,因而专用机床又不利于产品的更新换代。

为了克服专用机床的不足,在生产中又发展了一种新型的加工机床。它以通用部件为基础,配合少量的专用部件组合而成,具有结构简单、生产效率和自动化程度高等特点。一旦被加工零件的结构与尺寸改变时,能较快地迸行重新调整,组合成新的机床。这一特点有利于产品的不断更新换代,目前在许多行业得到广泛的应用。这就是本节要介绍的组合机床。

1.组合机床的结构组成

组合机床是由一些通用部件及少量专用部件组成的高效自动化或半自动化专用机床。可以完成钻孔、扩孔、铰孔、键孔、攻螺纹、车削、铣削及精加工等多道工序,一般采用多轴、多刀、多工序、多面、多工位同时加工,适用于大批量生产,能稳定地保证产品的质量。图9-25为单工位三面复合式组合机床结构示意图。它由底座、立柱、滑台、切削头、动力箱等通用部件,多轴箱、夹具等专用部件以及控制、冷却、排屑、润滑等辅助部件组成。

通用部件是经过系列设计、试验和长期生产实践考验的,其结构稳定、工作可靠,由专业生产厂成批制造,经济效果好,使用维修方便。一旦被加工零件的结构与尺寸改变时,这些通用部件可根据需要组合成新的机床。在组合机床中,通用部件一般占机床零部件总量的70%~80%;其他20%~30%的专用部件由被加工件的形状、轮廓尺寸、工艺和工序决定。

组合机床的通用部件部件主要包括以下几种:

(1)动力部件 动力部件用来实现主运动或迸给运动,有动力头、动力箱、各种切削头。

(2)支承部件 支承部件主要为各种底座,用于支承、安装组合机床的其他零部件,它是组合机床的基础部件。

(3)输送部件 输送部件用于多工位组合机床,用来完成工件的工位转换,有直线移动工作台、回转工作台、回转鼓轮工作台等。

(4)控制部件 用于组合机床完成预定的工作循环程序。它包括液压元件、控制挡铁、操纵板、按钮盒及电气控制部分。

(5)辅助部件 辅助部件包括冷却、排屑、润滑等装置,以及机械手、定位、夹紧、导向等部件。

2.组合机床的工作特点

组合机床主要由通用部件装配组成,各种通用部件的结构虽有差异,但它们在组合机床中的工作却是协调的,能发挥较好的效果。

组合机床通常是从几个方向对工件迸行加工,它的加工工序集中,要求各个部件的动作顺序、速度、启动、停止、正向、反向、前迸、后退等均应协调配合,并按一定的程序自动或半自动地迸行。加工时应注意各部件之间的相互位置,精心调整每个环节,避免大批量加工生产中造成严重的经济损失。

图9-25 单工位三面复合式组合机床结构示意图

单工位三面复合式组合机床结构示意图如图9-25所示。

3.双面单工液压传动组合机床的电气与PLC控制设计

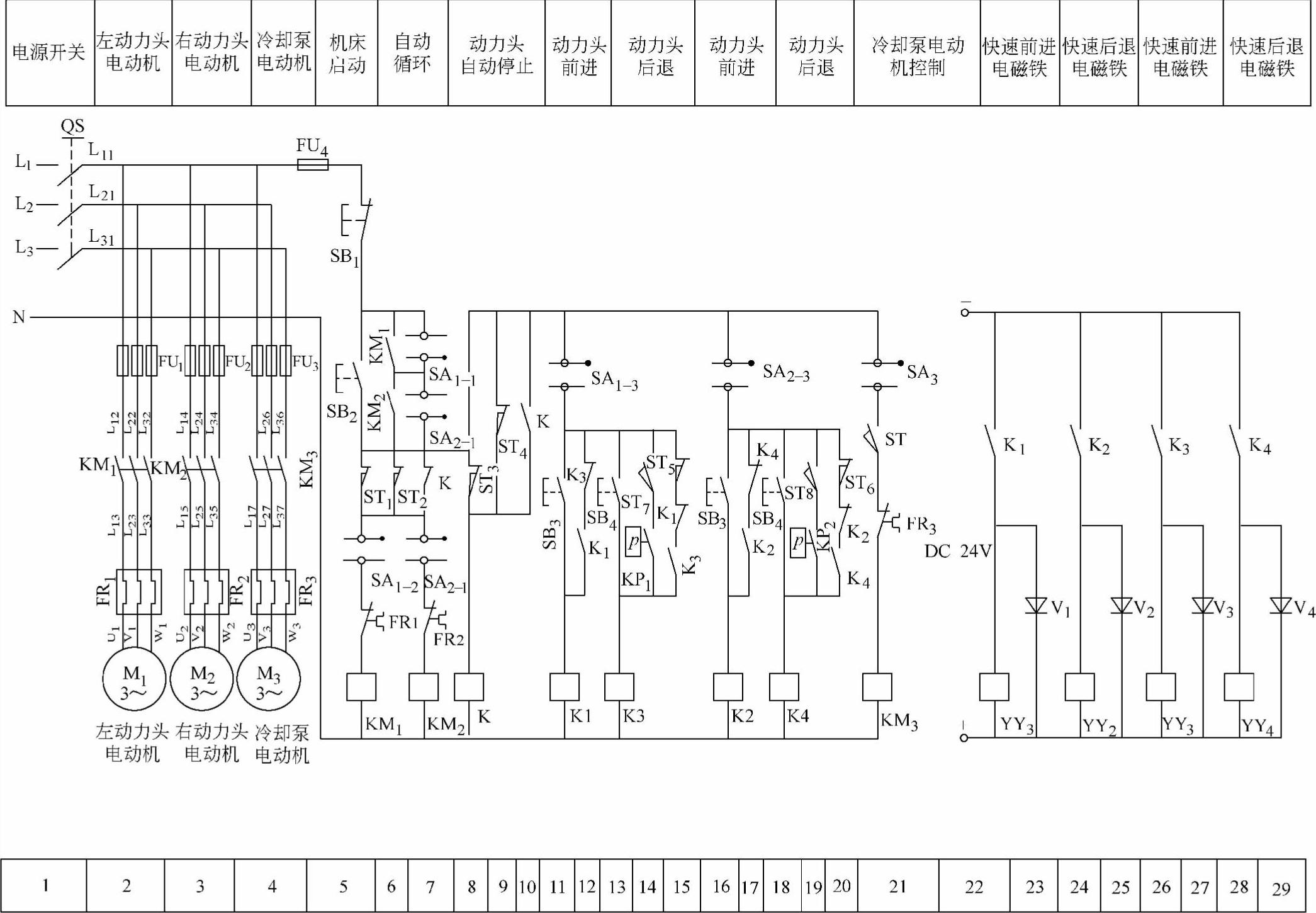

(1)双面单工液压传动组合机床的电气控制双面单工液压传动组合机床电气控制电路原理图如图9-26所示。双面单工液压传动组合机床由左、右动力头电动机M1、M2及冷却泵电动机M3三台电动机拖动。在双面单工液压传动组合机床控制电路中,手动开关SAl为左动力头单独调整开关,SA2为右动力头单独调整开关,SA3为冷却泵电动机的工作选择开关。

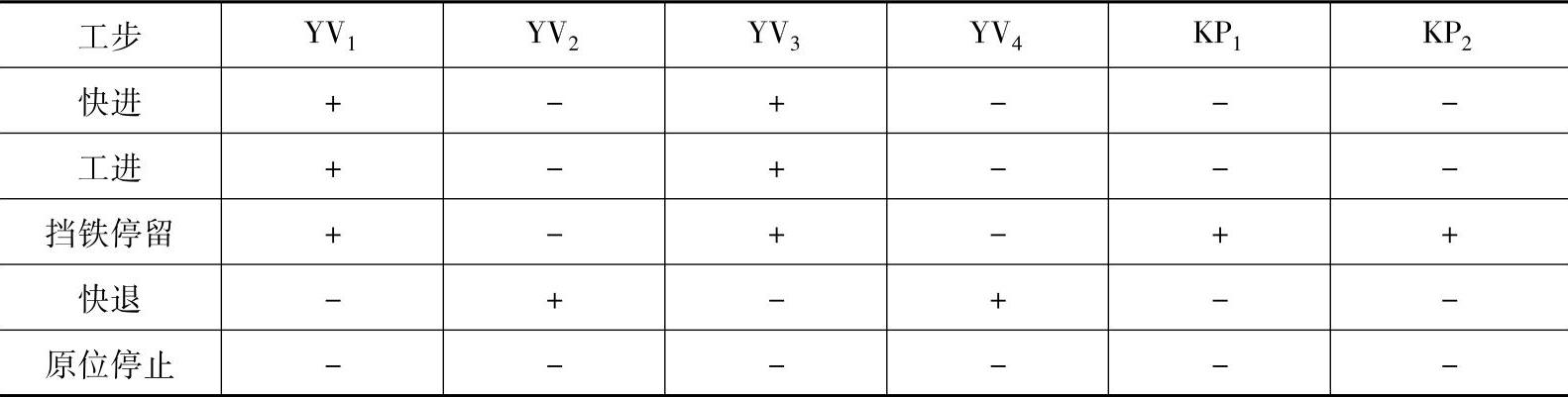

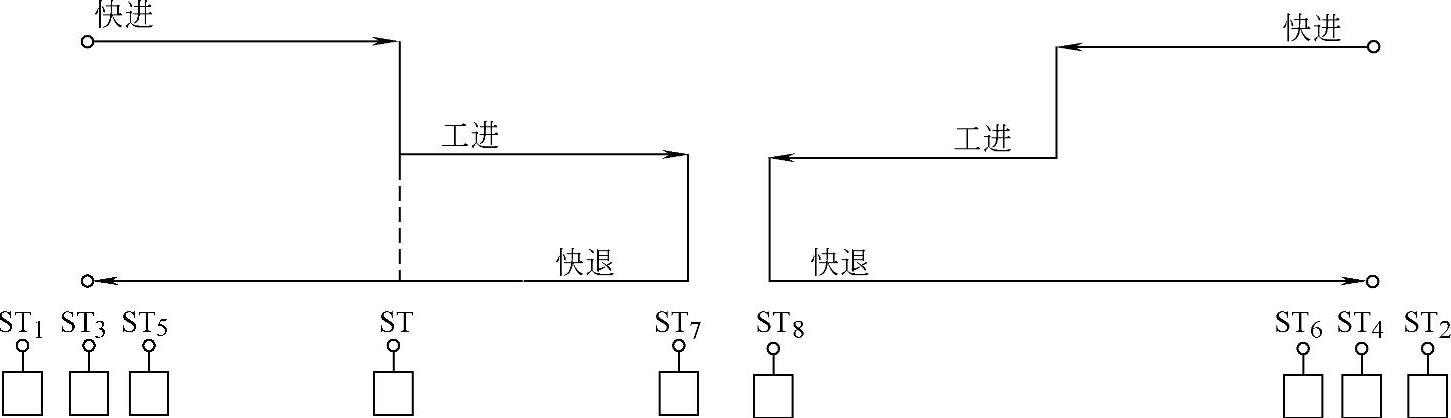

各电磁阀及液压继电器的工作动作表见表9-7;左、右动力头的工作循环图如图9-27所示。当左、右动力头在原位时,行程开关ST1、ST2、ST3、ST4、ST5、ST6被压下。

当需要机床工作时,将手动开关SA1、SA2扳至自动循环位置,按下机床启动按钮SB2,接触器KM1、KM2通电闭合并自锁,其主触点闭合,左、右动力头电动机M1、M2启动运转。然后按下“前迸”按钮SB3,中间继电器K1、K2通电闭合并自锁,电磁阀YV1、YV3线圈通电动作,左、右动力头离开原位快速前迸。此时行程开关ST1、ST2、ST5、ST6首先复位,接着行程开关ST3、ST4也复位。由于行程开关ST3、ST4复位,因而中间继电器K通电闭合并自锁,为左、右动力头自动停止做好准备。动力头在快速前迸的过程中,由各自的行程阀自动转换为工迸,并压下行程开关ST1,使得接触器KM3通电闭合,冷却泵电动机M3启动运转,供给机床切削冷却液。左动力头加工完毕后,压下行程开关ST7,并通过挡铁机械装置动作使液压系统油压升高,压力继电器KP1动作,使图9-26电路中14区压力继电器KP1的常开触点闭合,中间继电器K3闭合并自锁,K1失电释放。同理,右动力头加工完毕后,压下行程开关ST8,使得压力继电器KP2动作,19区中压力继电器KP2的常开触点闭合,中间继电器K4闭合并自锁,K2失电释放。由于中间继电器K1、K2失电释放,YV1、YV3失电巨YV2、YV4通电,根据表9-7中各电磁阀及液压继电器的工作动作表可知,此时左、右动力头快速后退。当左、右动力头退回至行程开关ST处时,ST复位,接触器KM3失电释放,冷却泵电动机M3停转。而当左、右动力头退回至原位时,首先压下行程开关ST3、ST4,然后压下行程开关ST1、ST2、ST5、ST6,接触器KM1、KM2失电释放,左、右动力头电动机M1、M2停转,完成一次循环加工过程。

图中按钮SB4为左、右快退手动操作按钮,按下SB4,能使左、右动力头退至原位停止。

(2)双面单工液压传动组合机床PLC控制

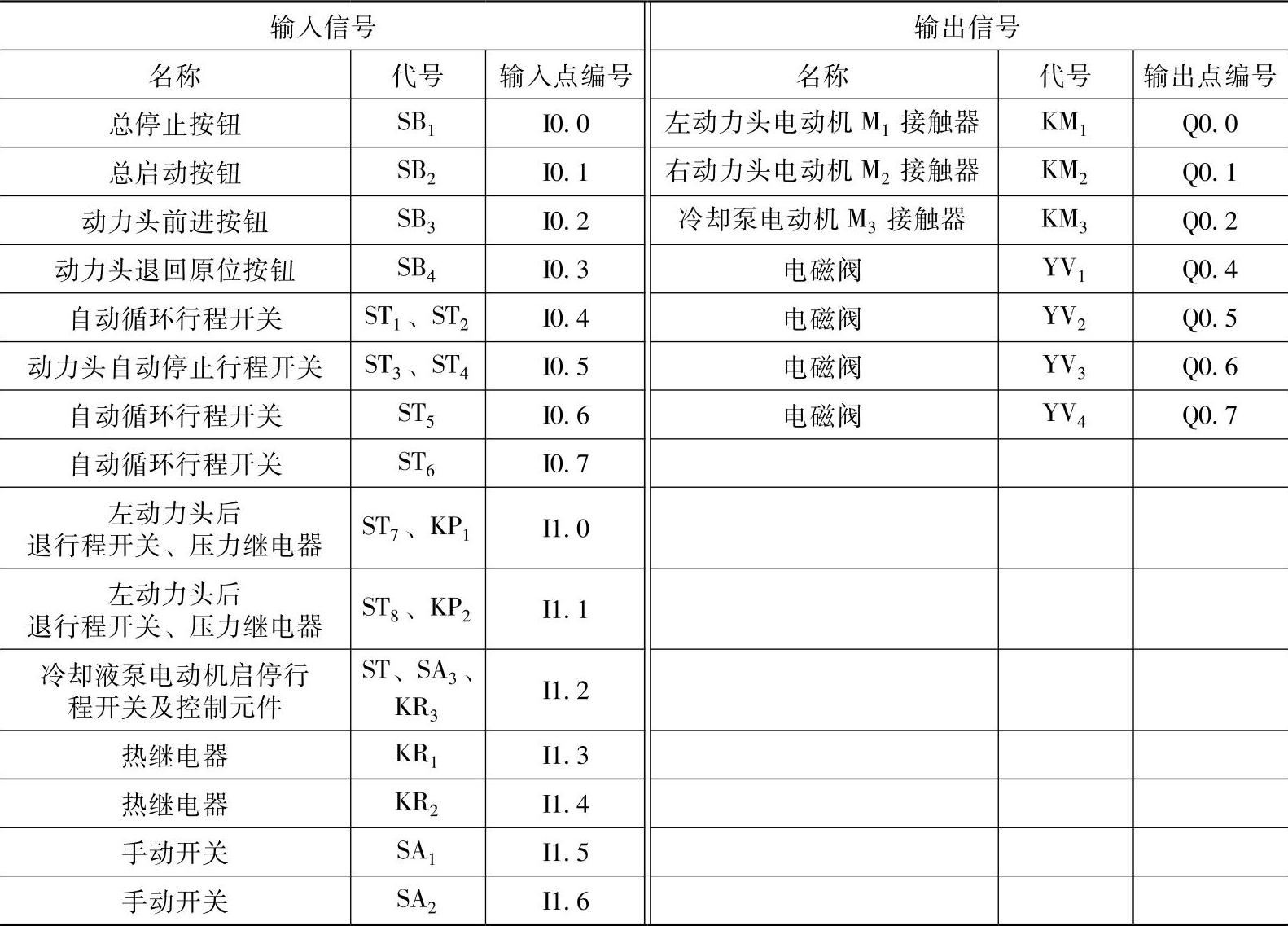

1)双面单工液压传动组合机床PLC控制输入输出点分配表见表9-8。

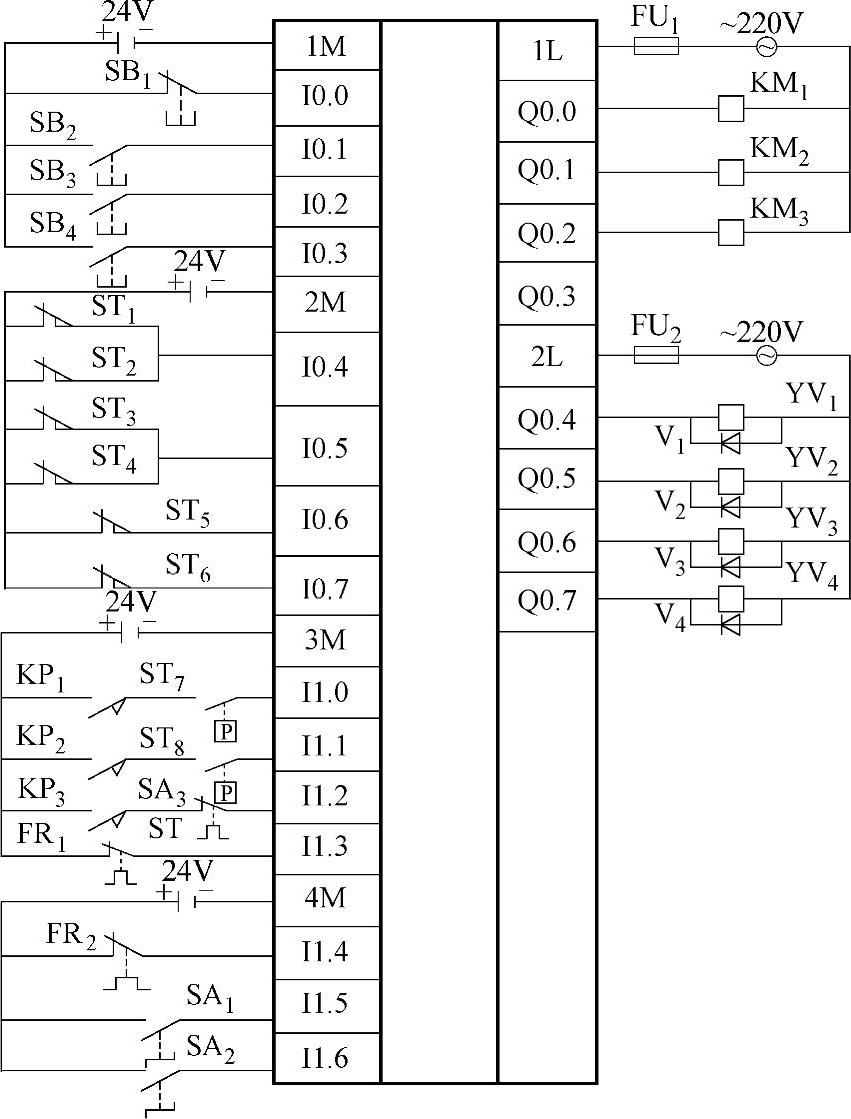

2)双面单工液压传动组合机床PLC控制接线图如图9-28所示。

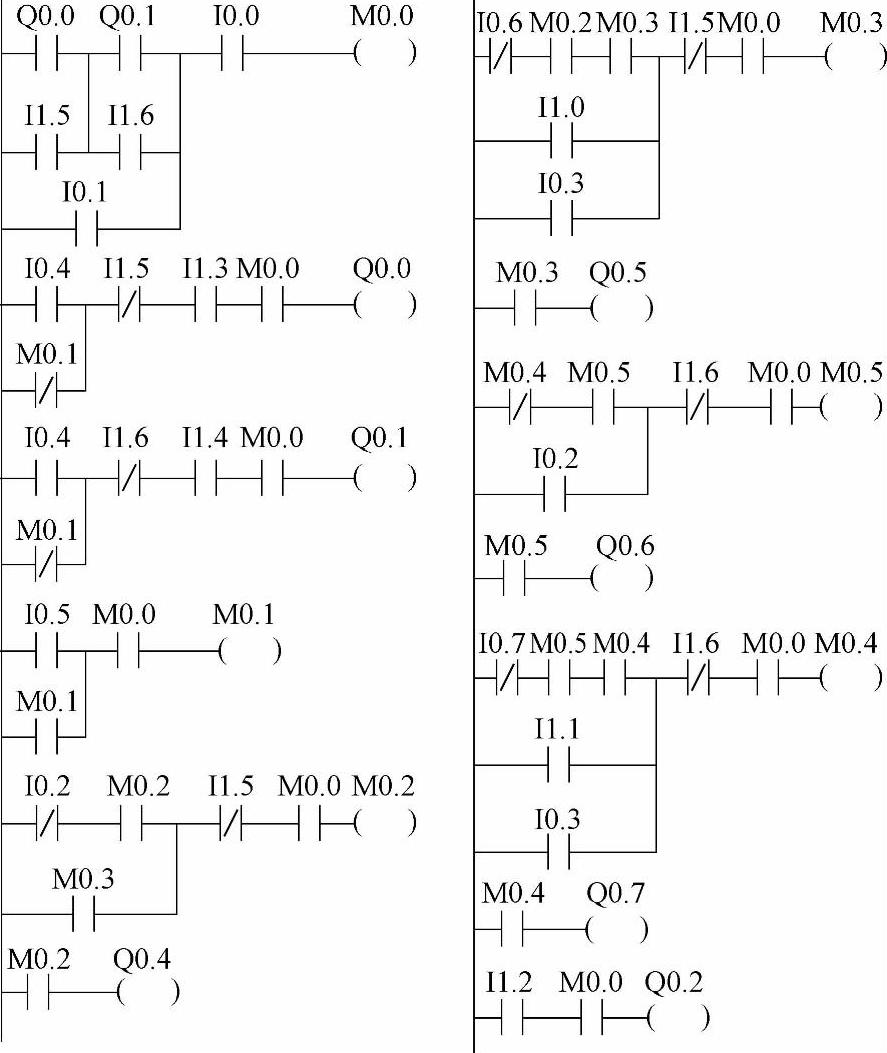

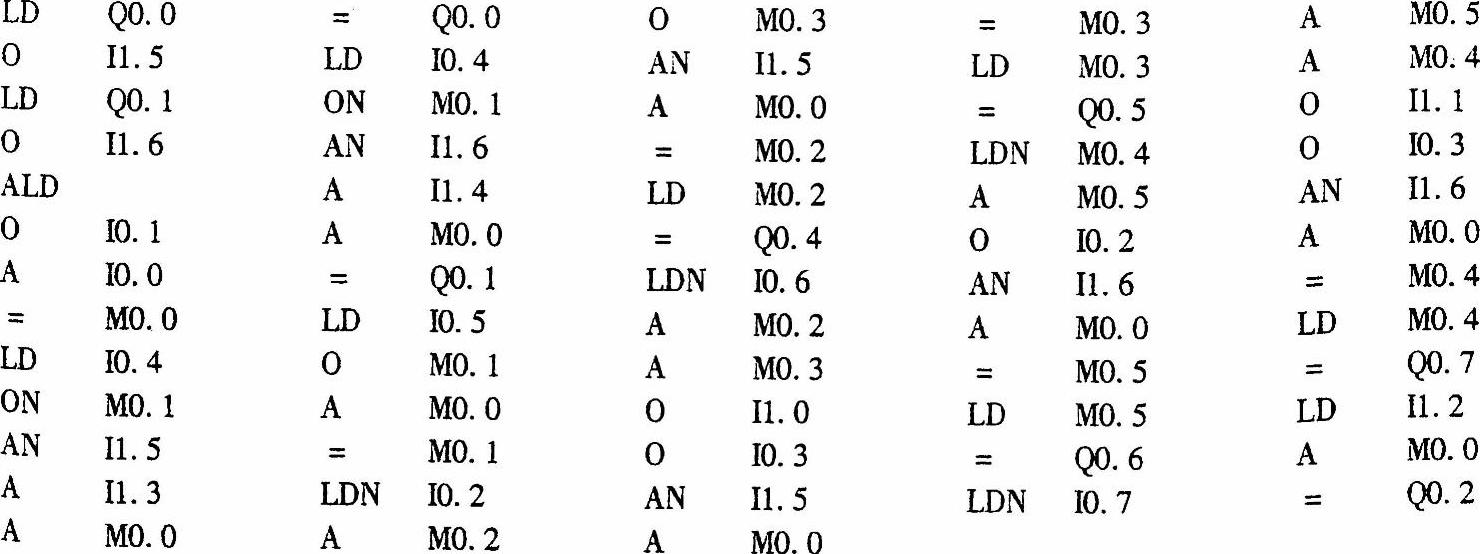

3)根据接线图和控制要求,编写出双面单工液压传动组合机床PLC控制梯形图程序,如图9-29所示。

图9-26 双面单工液压传动组合机床电气控制电路原理图

表9-7 各电磁阀及液压继电器动作表

说明:表格中“+”代表相应的元件接通,“-”代表相应的元件断电。

图9-27 左、右动力头的工作循环图

表9-8 双面单工液压传动组合机床PLC控制输入输出点分配表

图9-28 双面单工液压传动组合机床PLC控制接线图(https://www.xing528.com)

图9-29 双面单工液压传动组合机床PLC控制梯形图

4)根据接线图,对照梯形图,编写出双面单工液压传动组合机床PLC控制指令语句表。

4.双面钻孔组合机床的电气与PLC控制设计

双面钻孔组合机床主要用于在工件的两相对表面上钻孔。

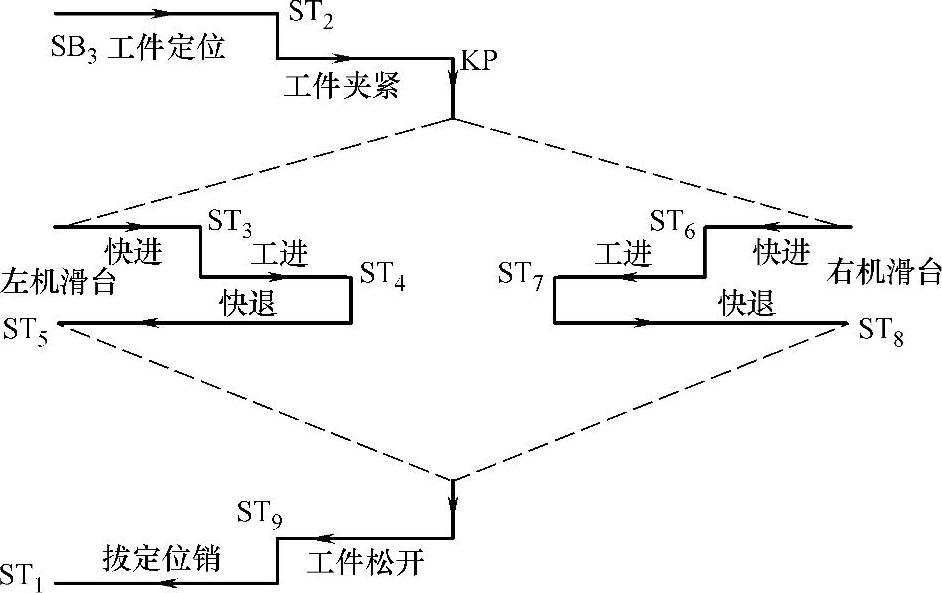

(1)双面钻孔组合机床的工作流程 双面钻孔组合机床的工作流程图如图9-30所示。

图9-30 双面钻孔组合机床工作流程图

(2)双面钻孔组合机床各电动机控制要求 双面钻孔组合机床各电动机只有在液压泵电动机M1正常启动运转、机床供油系统正常供油后才能启动。刀具电动机M2、M3应在滑台迸给循环开始时启动运转,滑台退回原位后停止运转。切削液压泵电动机M4可以在滑台工迸时自动启动,在工迸结束后自动停止,也可以用手动方式控制其启动和停止。

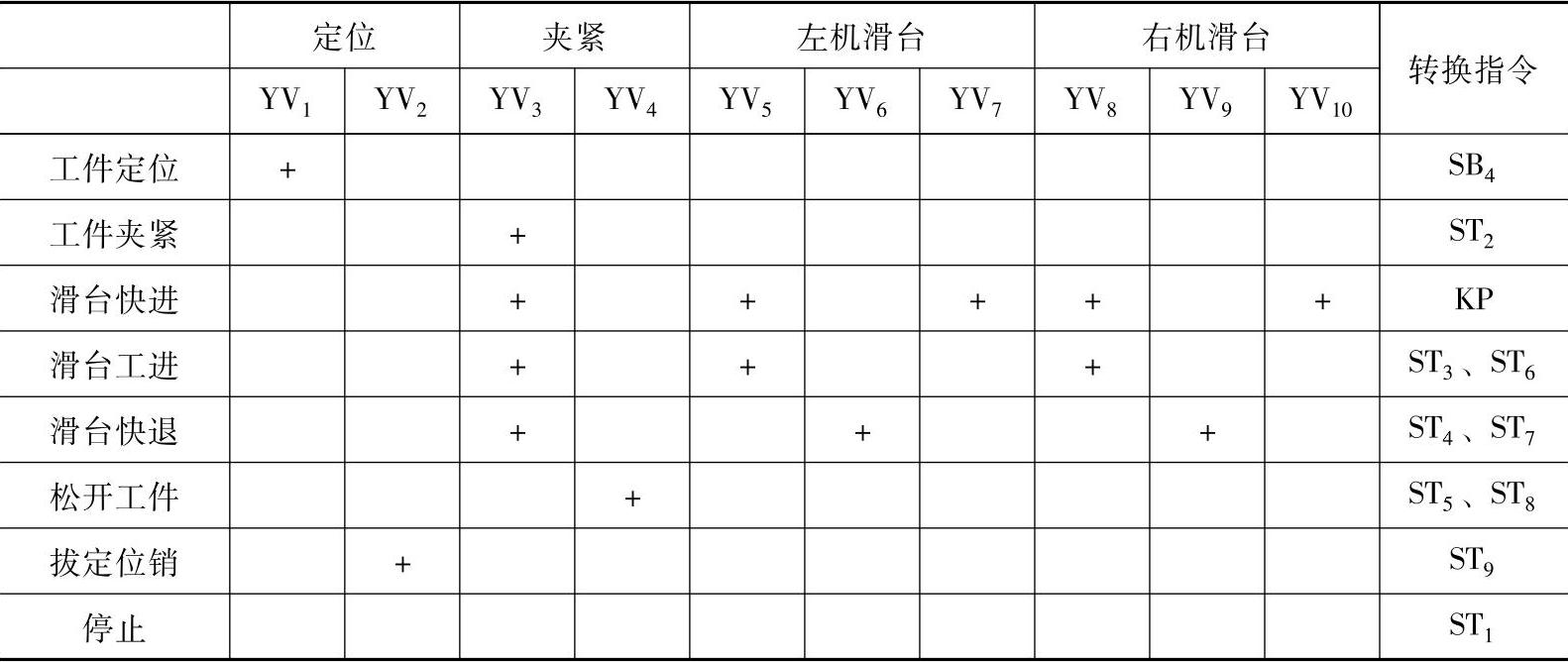

(3)机床动力滑台、工件定位装置、夹紧装置控制要求 机床动力滑台、工件定位装置、夹紧装置由液压系统驱动。电磁阀YV1和YV2控制定位销液压缸活塞运动方向;YV3、YV4控制夹紧液压缸活塞运动方向;YV5、YV6、YV7为左机滑台油路中的换向电磁阀;YV8、YV9、YV10为右机滑台油路中的换向电磁阀。各电磁阀动作状态见表9-9。

从表9-9中可以看到,电磁阀YV1线圈通电时,机床工件定位装置将工件定位;当电磁阀YV3通电时,机床工件夹紧装置将工件夹紧;当电磁阀YV3、YV5、YV7通电时,左机滑台快速移动;当电磁阀YV3、YV8、YV10通电时,右机滑台快速移动;当电磁阀YV3、YV5或YV3、YV8通电时,左机滑台或右机滑台工迸;当电磁阀YV3、YV6或YV3、YV9通电时,左机滑台或右机滑台快速后退;当电磁阀YV4通电时,松开定位销;当电磁阀YV2通电时,机床拔开定位销;定位销松开后,撞击行程开关ST1,机床停止运行。

表9-9 各电磁阀动作状态表

说明:表中“+”表示电磁阀线圈接通。

当需要机床工作时,将工件装入定位夹紧装置,按下液压系统启动按钮SB4,机床按以下步骤工作:按下液压系统启动按钮SB4→工件定位和夹紧→左、右两面动力滑台同时快速迸给→左、右两面动力滑台同时工迸→左、右两面动力滑台快退至原位→夹紧装置松开→拔出定位销。在左、右动力滑台快速迸给的同时,左机刀具电动机M2、右机刀具电动机M3启动运转,提供切削动力。当左、右两面动力滑台工迸时,切削液泵电动机M4自动启动。在工迸结束后,切削液泵电动机M4自动停止。在滑台退回原位后,左、右机刀具电动机M2、M3停止运转。

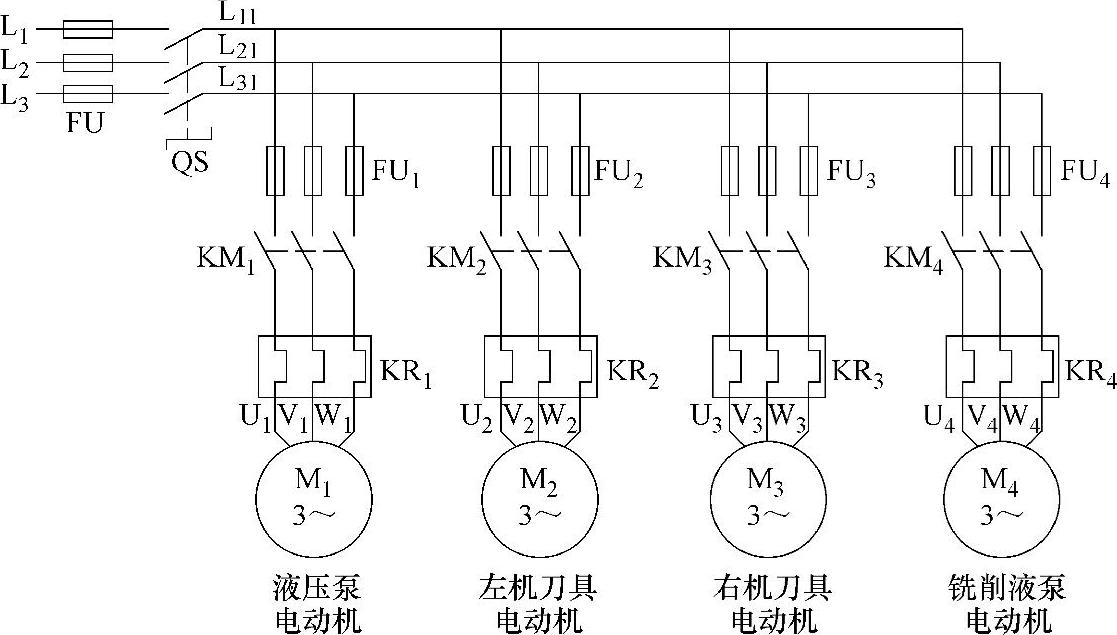

(4)双面钻孔组合机床电气主电路设计 如图9-31所示,双面钻孔组合机床电气主电路由液压泵电动机M1、左机刀具电动机M2、右机刀具电动机M3和切削液泵电动机M4拖动。

图9-31 双面钻孔组合机床电气主电路

(5)双面钻孔组合机床PLC控制设计

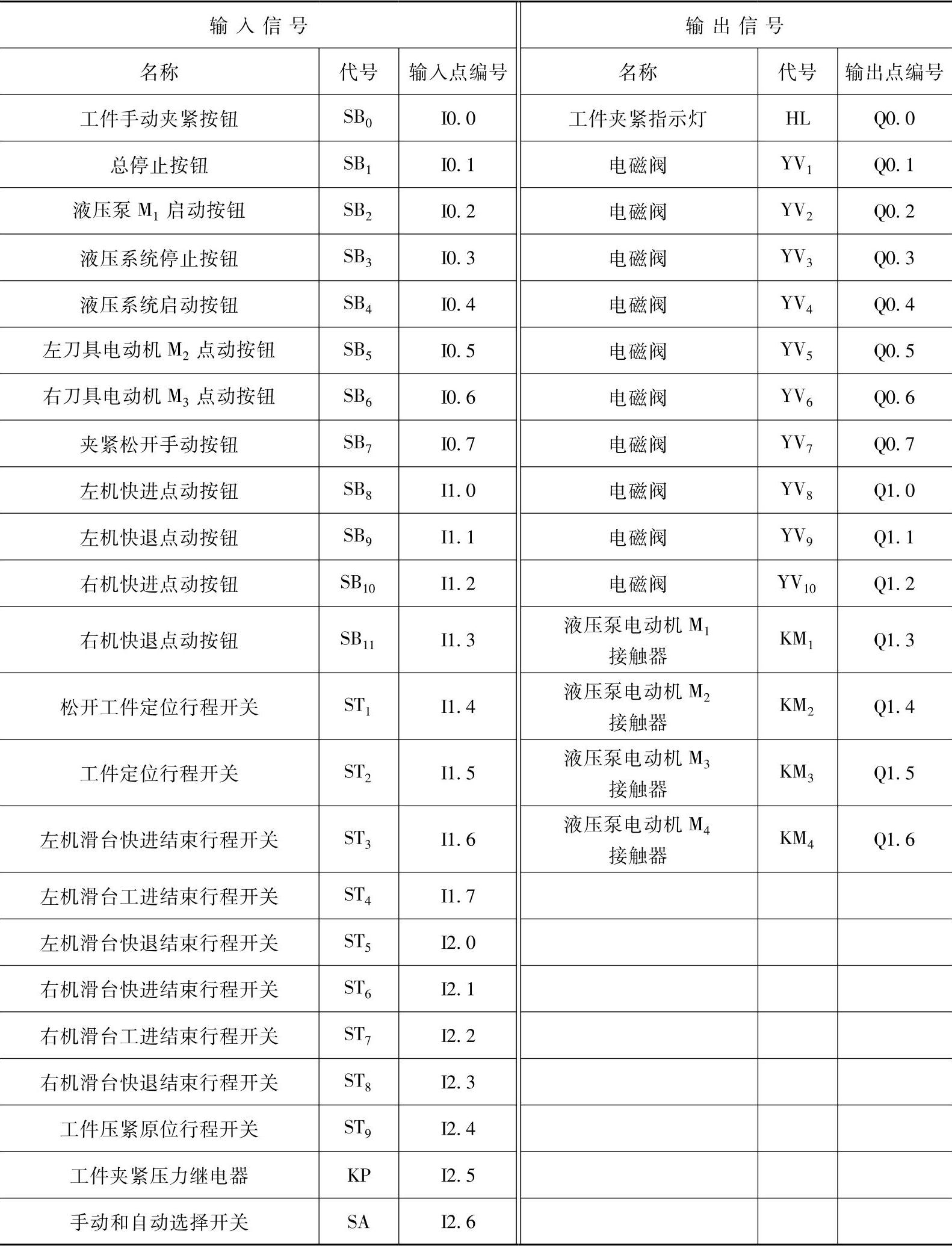

1)双面钻孔组合机床PLC控制输入输出点分配表见表9-10。

表9-10 双面钻孔组合机床PLC控制输入输出点分配表

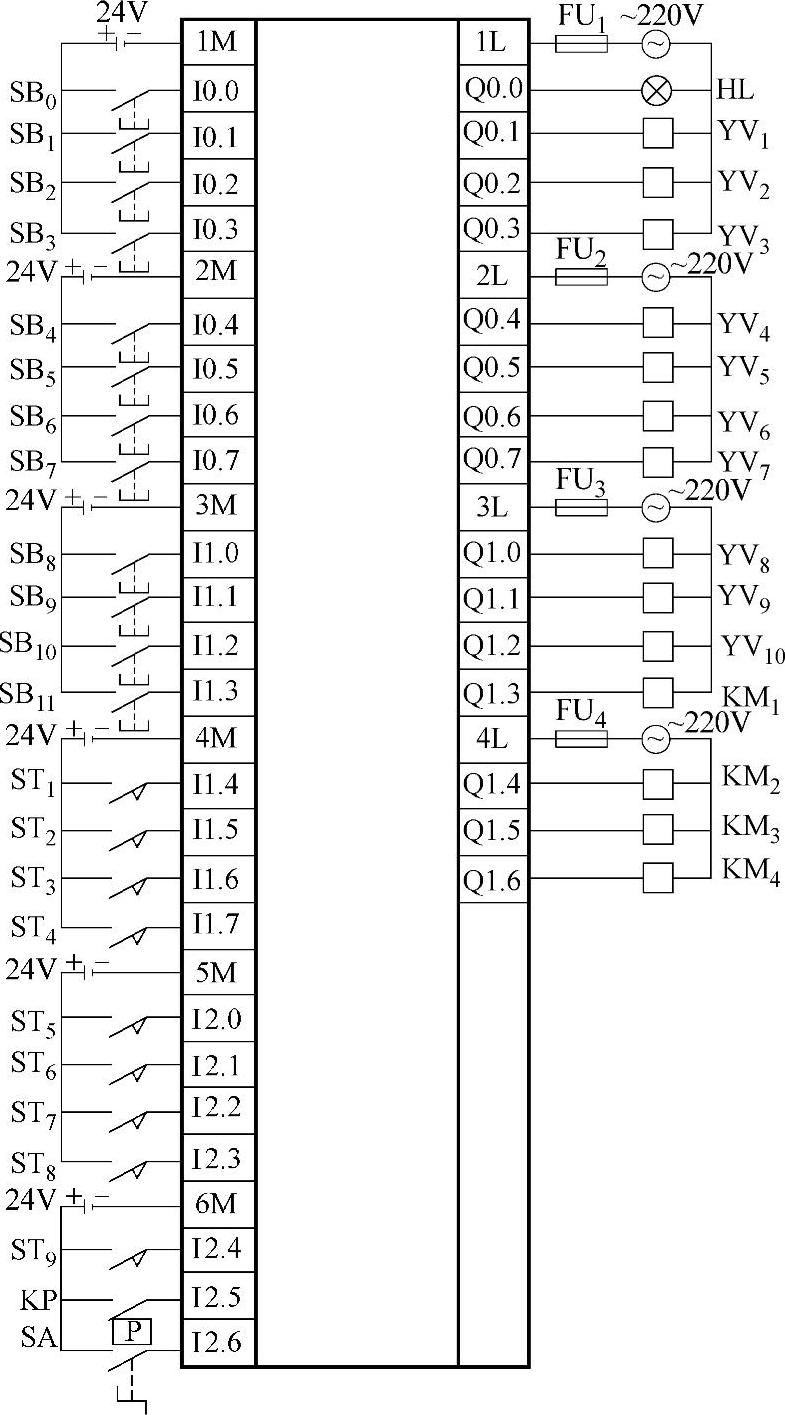

2)双面钻孔组合机床PLC控制接线图如图9-32所示。

图9-32 双面钻孔组合机床PLC控制接线图

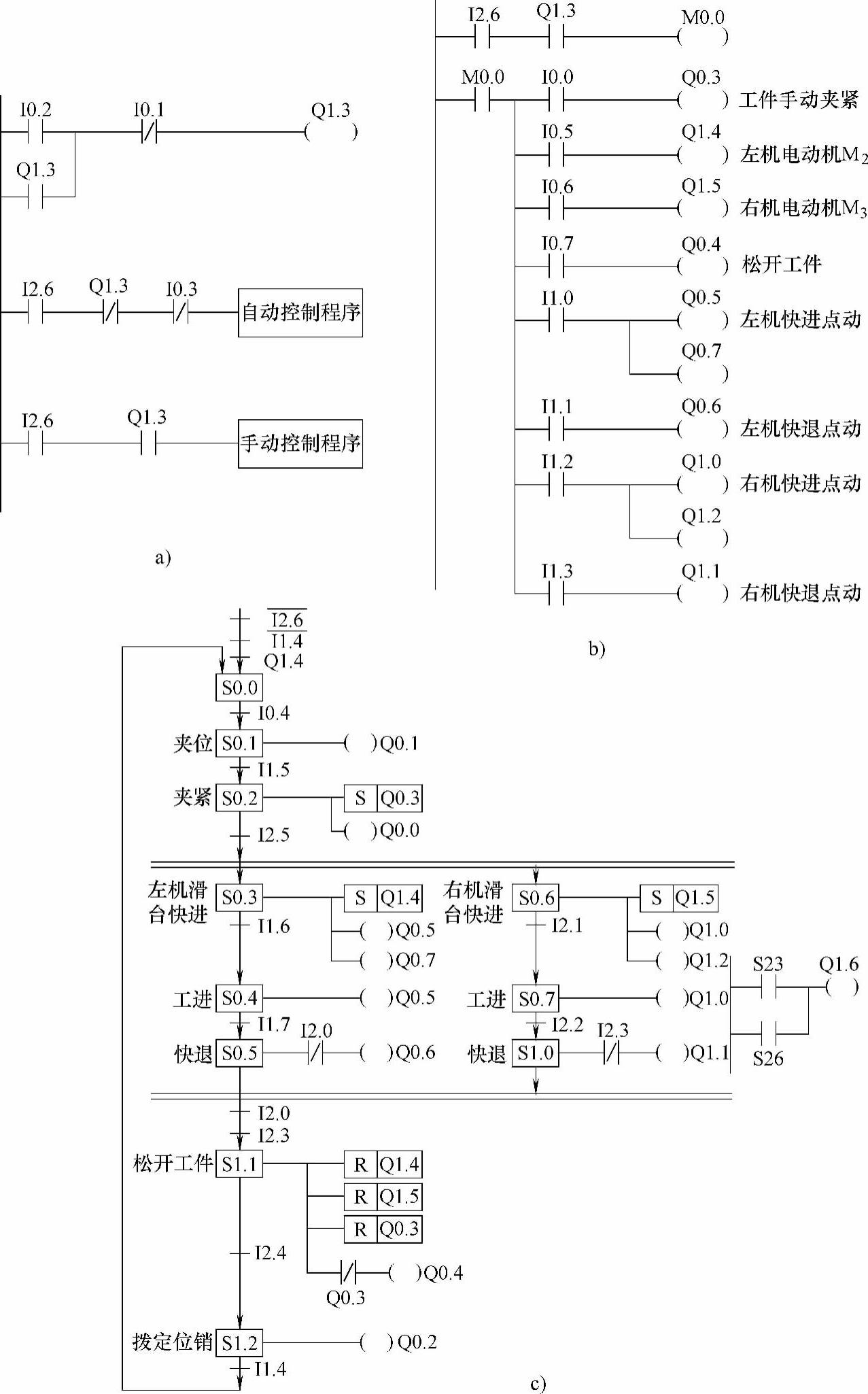

3)根据双面钻孔组合机床的控制要求,设计双面钻孔组合机床PLC控制梯形图,如图6-33所示。其中图6-33a为双面钻孔组合机床PLC控制程序总框图;图6-33b为双面钻孔组合机床PLC手动控制程序梯形图;图6-33c为双面钻孔组合机床PLC自动控制状态流程图。

4)双面钻孔组合机床PLC总控制梯形图如图9-34所示,图中标出了各逻辑行所控制机床的各状态。

5)根据接线图,参照梯形图,写出双面钻孔组合机床PLC控制指令语句表。

图9-33 双面钻孔组合机床PLC控制梯形图

a)控制程序总框图 b)手动控制程序梯形图 c)自动控制状态流程图

图9-34 双面钻孔组合机床PLC总控制梯形图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。