在实用中为使用方便,可设置多种不同的工况。对前述搬运机械手的控制要求通常可设置为如下几种工况:

(1)手动工作

1)机床调试工作:利用按钮对机械手每一动作单独迸行控制。例如,按“下降”按钮,机械手下降;按“上升”按钮,机械手上升。系统调试时就可以选择手动工作。

2)回原点:机械手在自动工况下必须从原点开始按工序工作。如果机械手因某种原因不在原点位置,用手动操作可以使机械手置于原点位置(机械手在最左边和最上面,巨夹紧装置松开),这也便于维修时机械手的调整。

(2)自动工作

1)单步工作:从原点开始,按照自动工作循环的工序,每按一下启动按钮,机械手完成一步的动作后自动停止。

2)单周期工作:按下启动按钮,从原点开始,机械手按工序自动完成一个周期的动作,返回原点后停止。

3)连续工作:按下启动按钮,机械手从原点开始按工序自动反复连续循环工作,直到按下停止按钮,机械手自动停机;或者将工作方式选择开关转换到“单周期”工作方式,此时机械手在完成最后一个周期的工作后,返回原点自动停机。

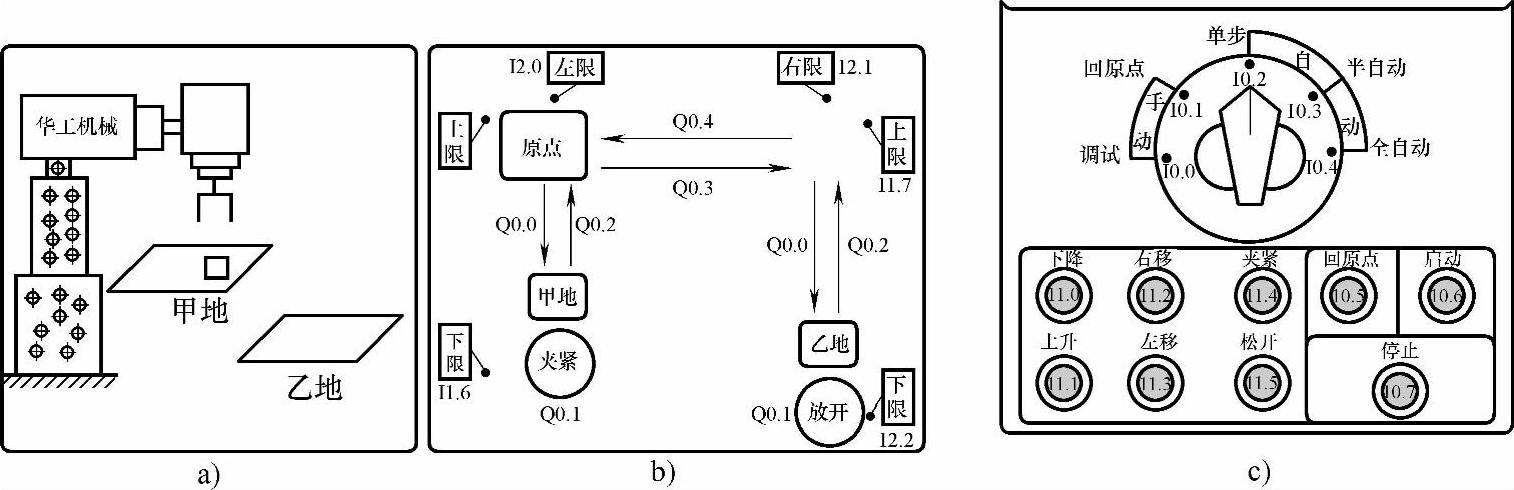

多工况的设置可通过转换开关来实现,如图8-33c所示。

图8-33 搬运机械手模型、动作示意图和控制面板

a)搬运机械手模型 b)动作示意图 c)控制面板

根据以上控制要求,多工况下搬运机械手的PLC控制设计如下:

1)搬运机械手模型、动作示意图和控制面板如图8-33所示;编程软元件分配见表8-8,程序设计符号分配见表8-9。

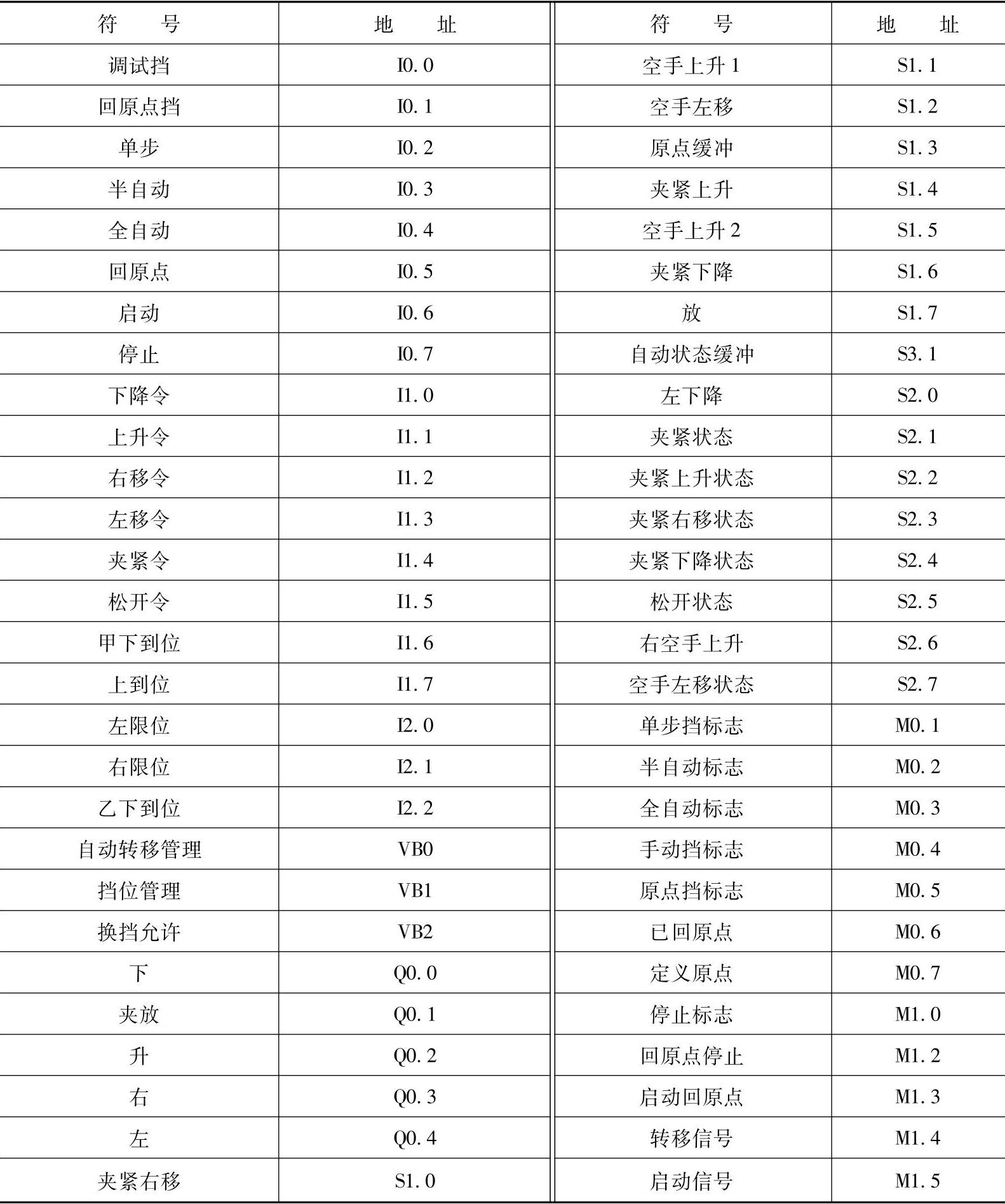

表8-8 编程软元件分配

表8-9 程序设计符号分配

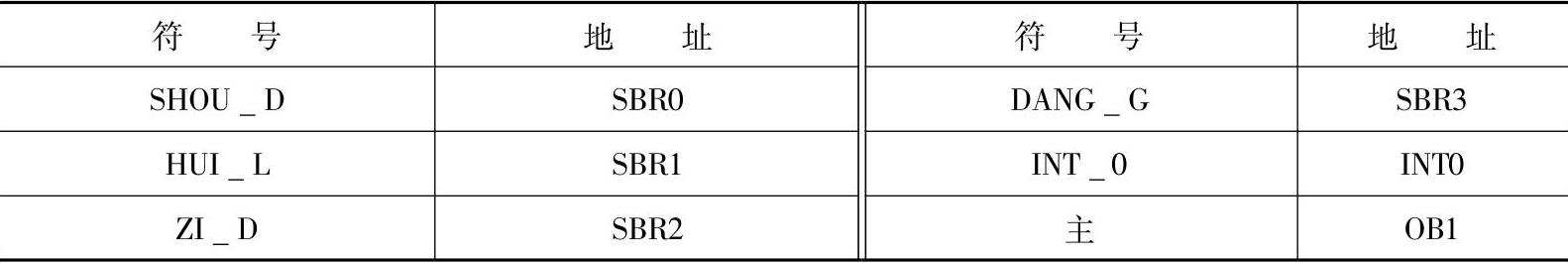

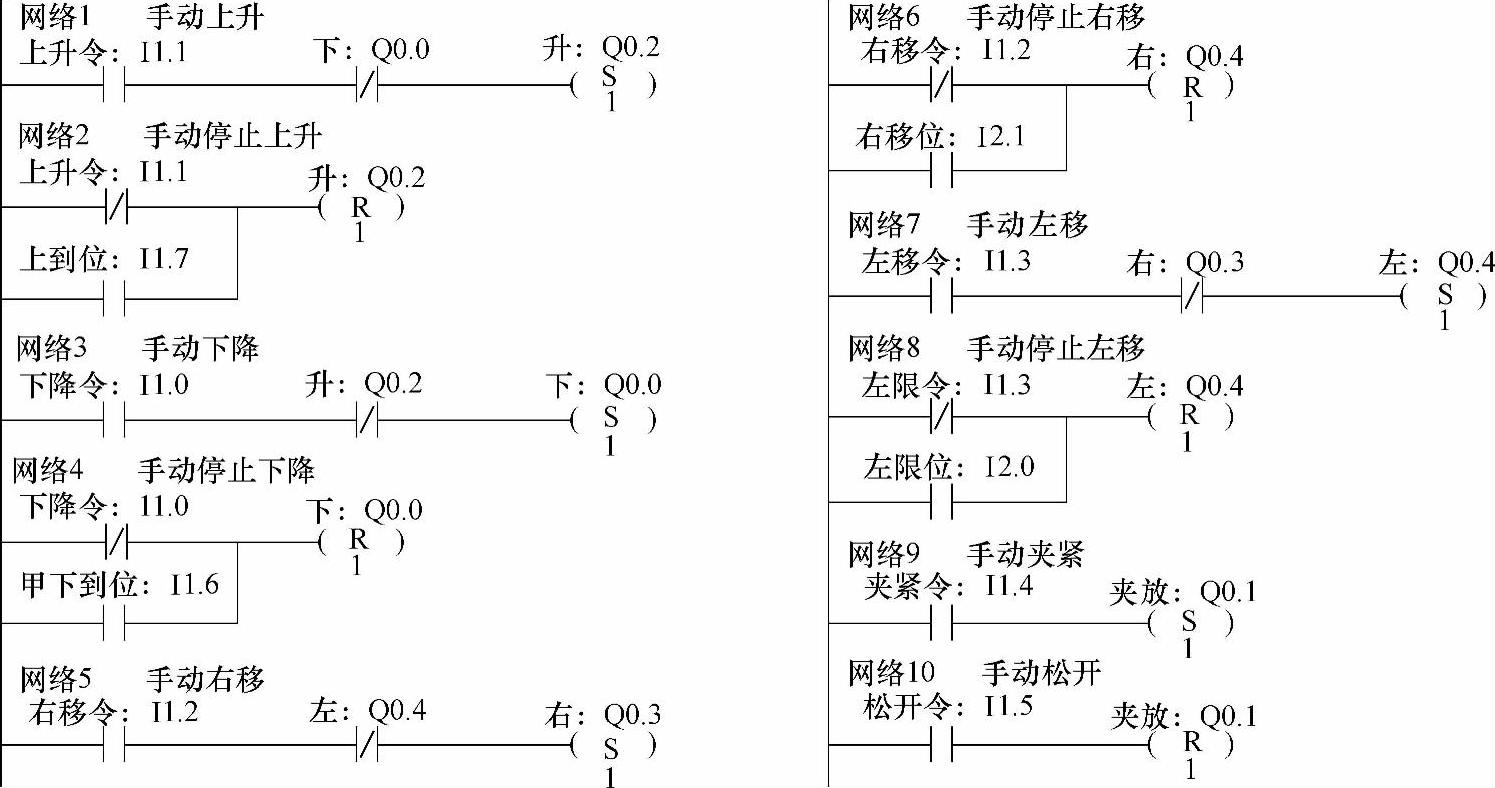

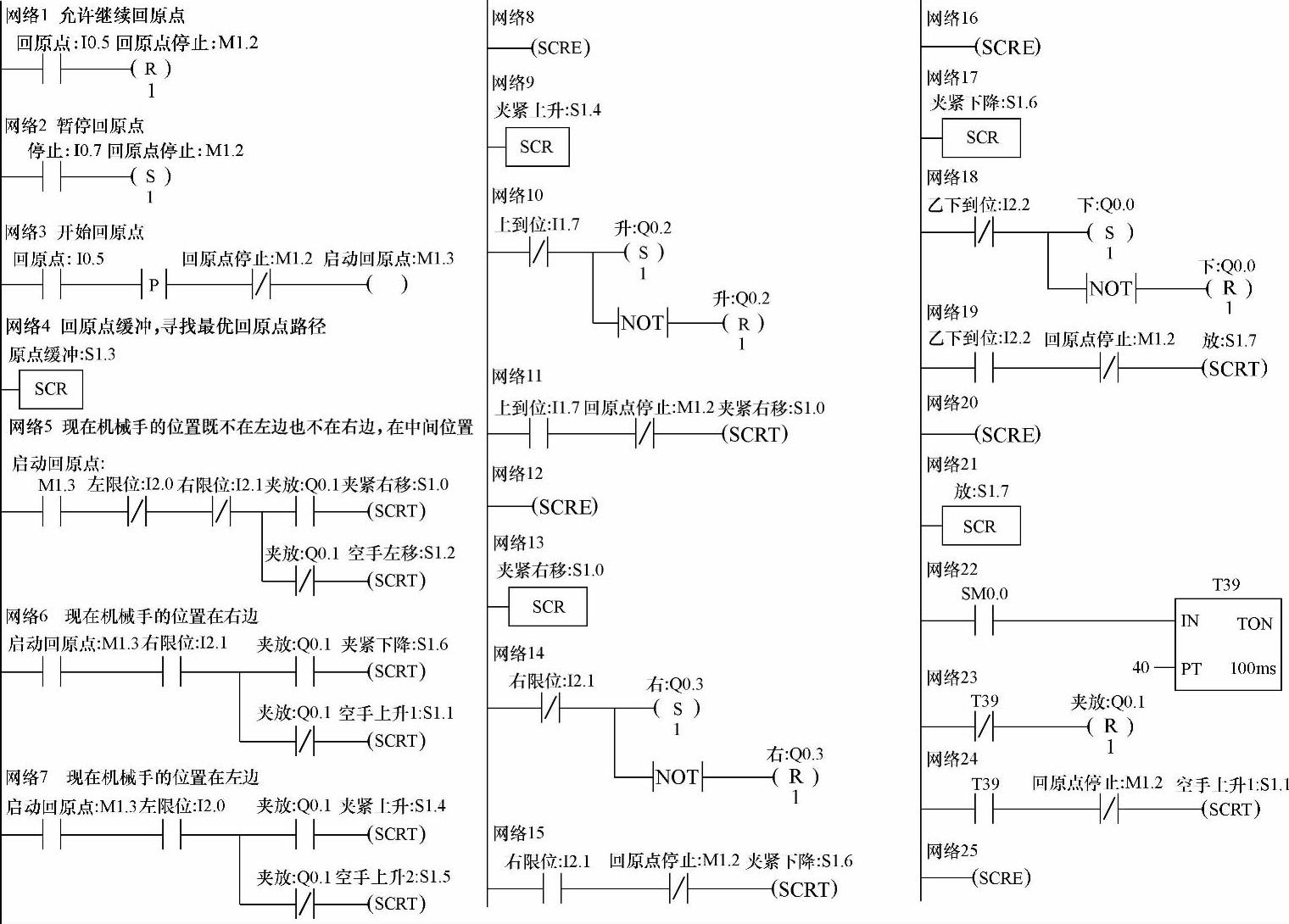

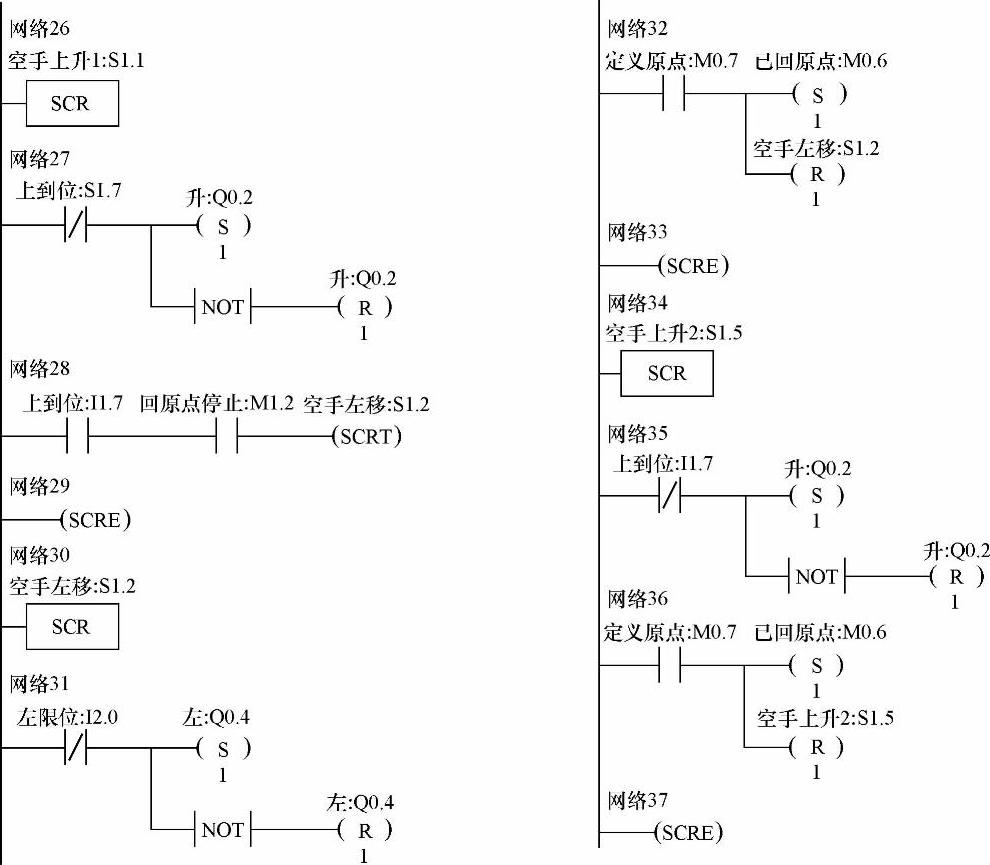

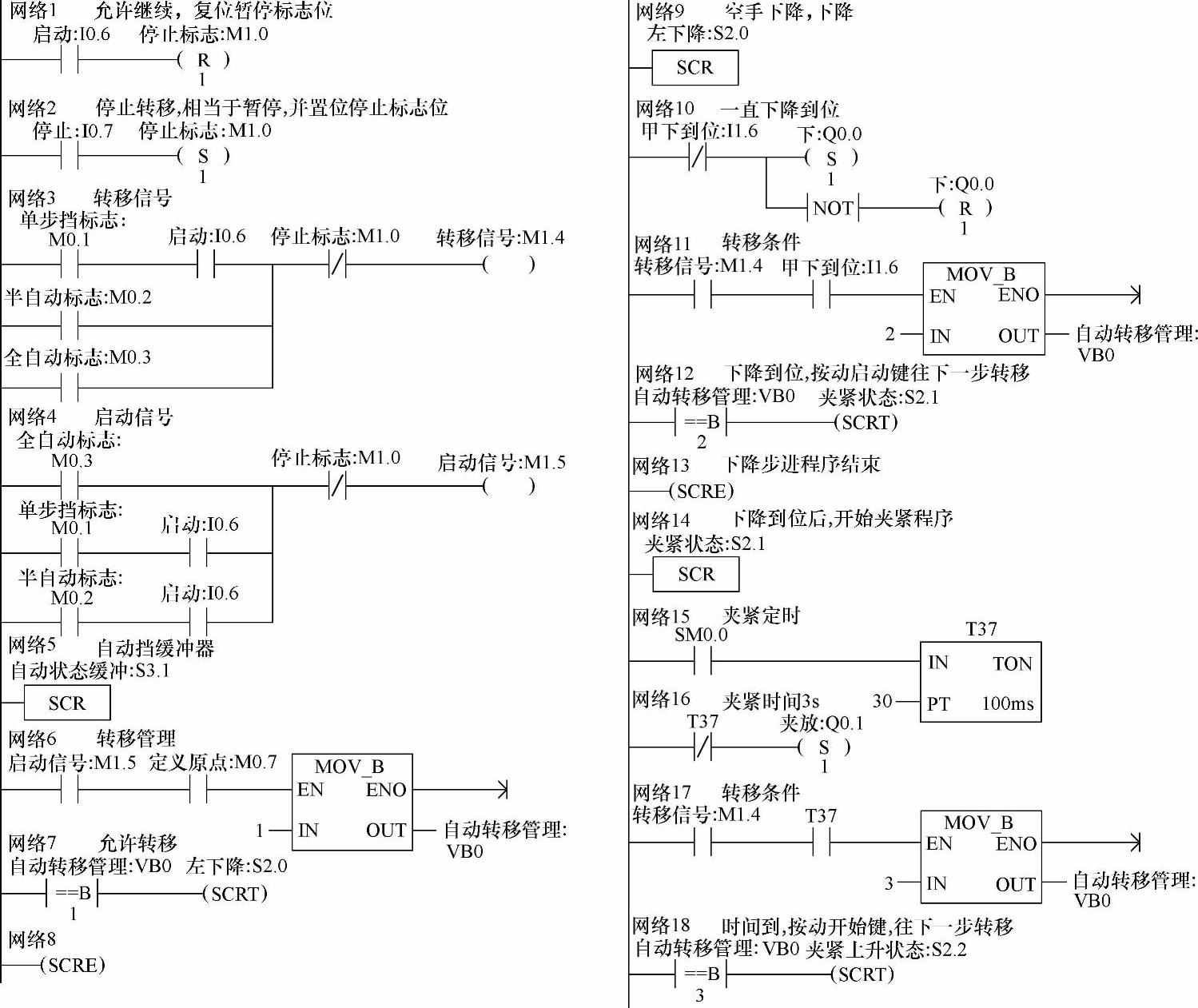

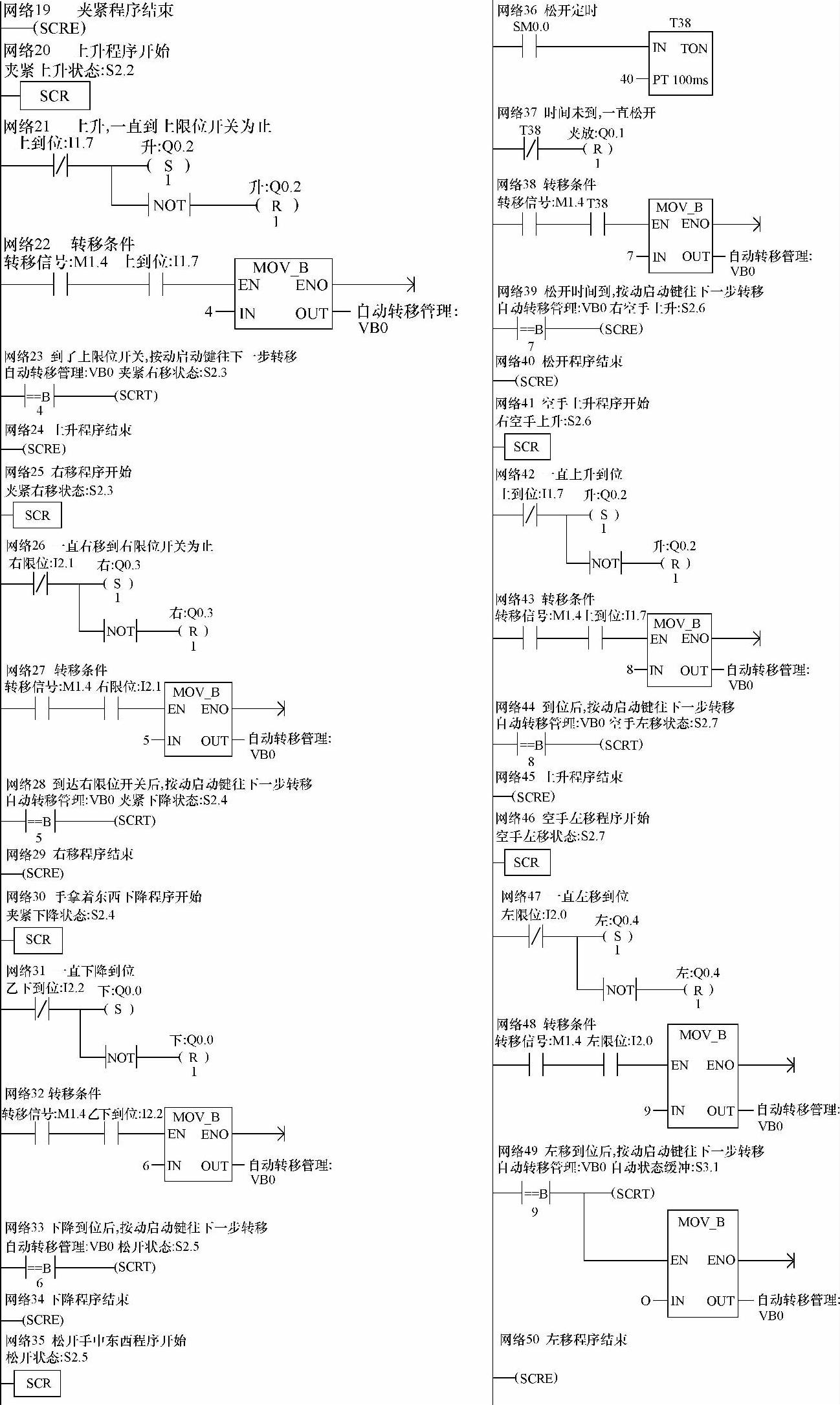

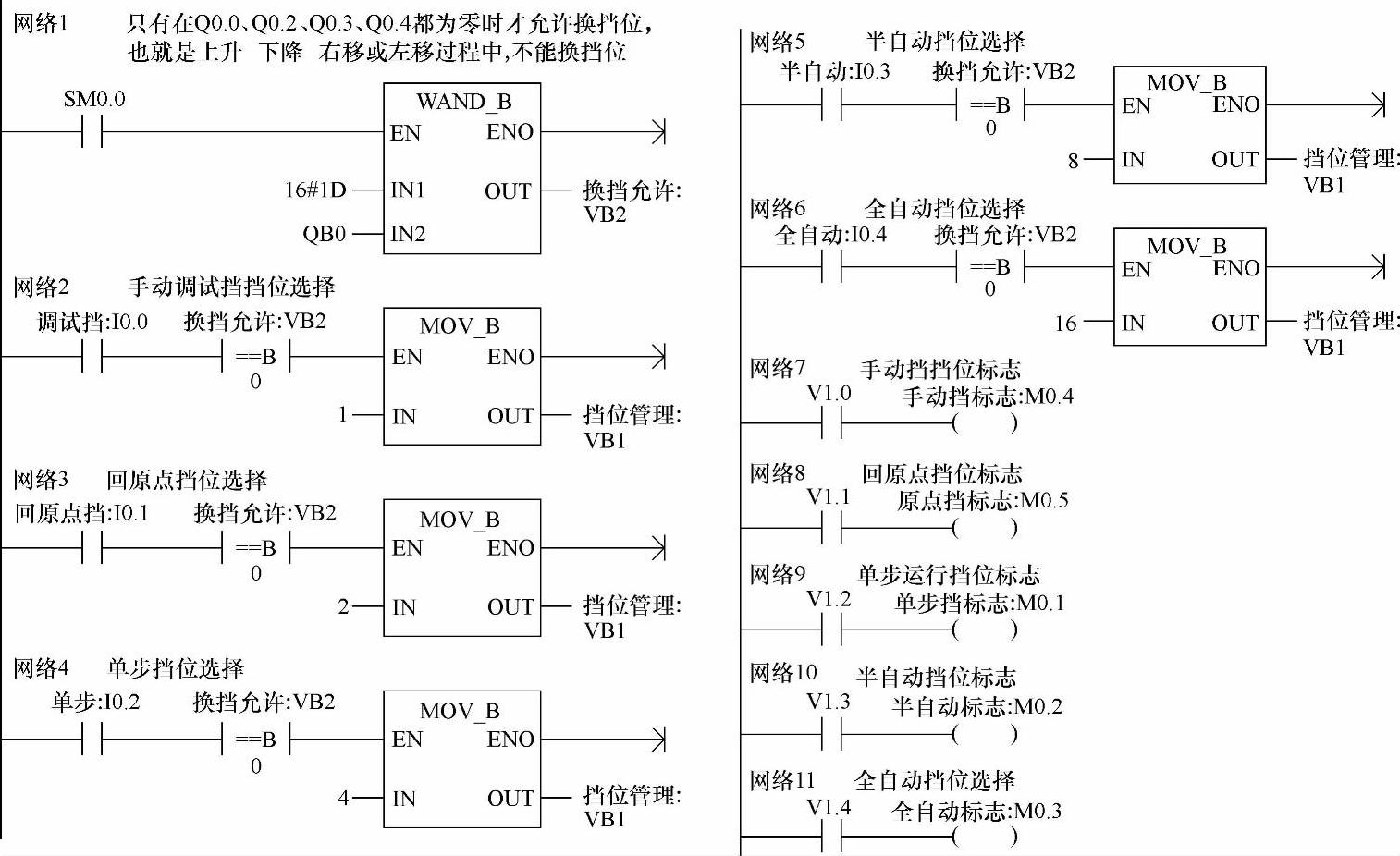

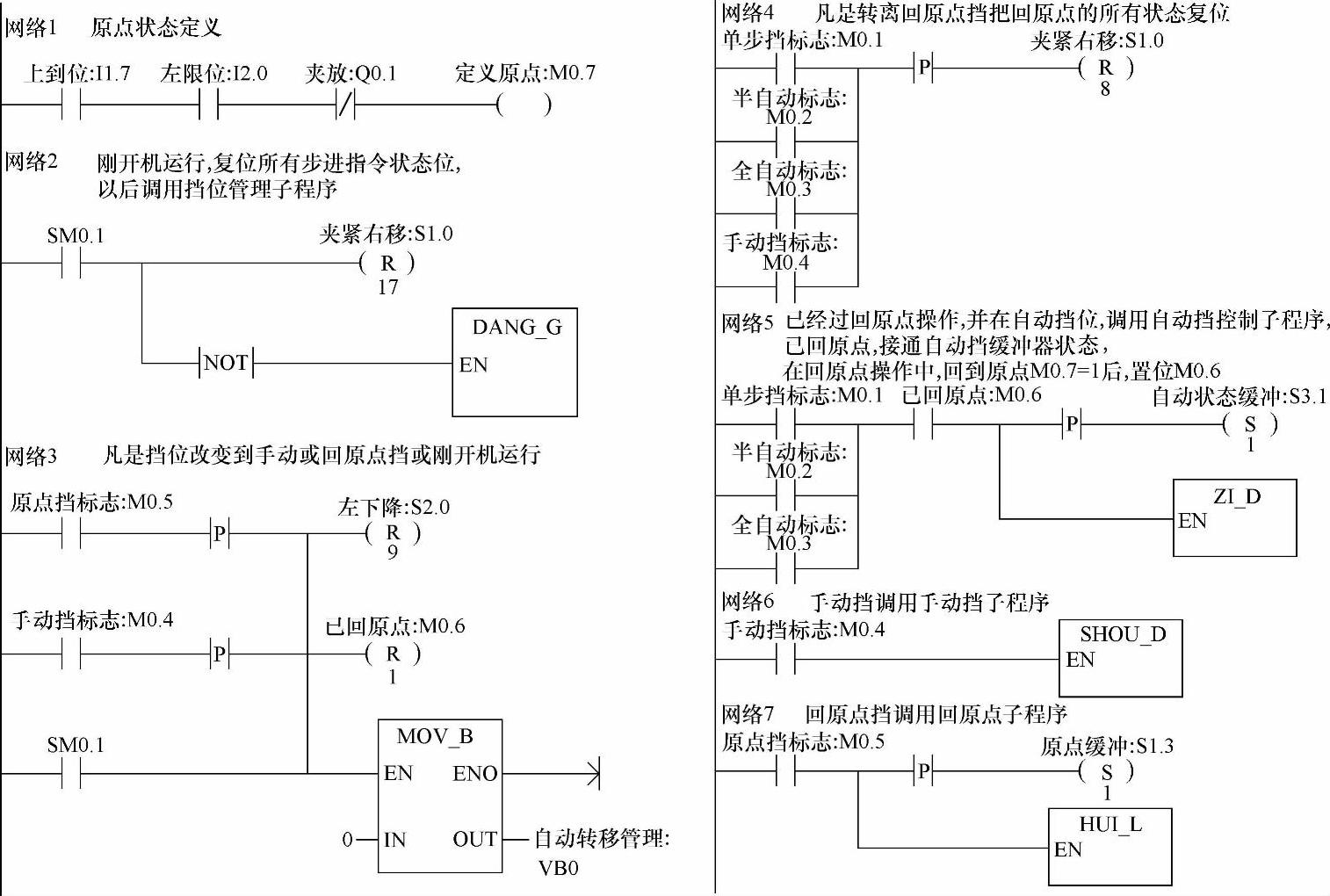

2)搬运机械手各工况下的PLC控制程序采用主程序调用子程序的程序结构迸行编制。按照控制要求先编制出各工况下及其各工况选择的子程序,然后再编制出系统主程序。所编制的各工况下及其各工况选择的子程序和系统主程序如图8-34~图8-38所示。

图8-34 手动调试挡子程序(SBR0)

图8-35 回原点子程序(SBR1)

图8-35 回原点子程序(SBR1)(续)

图8-36 自动挡子程序(SBR2)

(https://www.xing528.com)

(https://www.xing528.com)

图8-36 自动挡子程序(SBR2)(续)

图8-37 挡位管理(多工况选择)子程序(SBR3)

图8-38 主程序(OB1)

3)首先按照要求将搬运机械手输入与输出的线路接好,把图8-34~图8-38所示的控制程序下载到PLC中。

4)手动调试操作:把控制面板的挡位开关扳动到调试挡位置,I0.0接通,监控PLC的程序,这时执行主程序、手动调试子程序和挡位管理子程序。点动I1.0和I1.1,使搬运机械手上下移动,这时要特别注意上限开关和下限开关位置是否合适?如果不合适,首先要小心调整开关位置使其位置合适;再点动I1.2和I1.3,使机械手左右移动,这时也要特别注意左限开关和右限开关位置是否合适,如果不合适,马上小心调整位置使其位置合适;最后点动I1.4和I1.5,调整甲和乙平台的位置,使搬运机械手的手指能够灵活地夹紧货物和松开货物。在夹紧货物时要特别注意要求有机械联锁装置,以免在途中突然停电货物下落而发生危险事故。

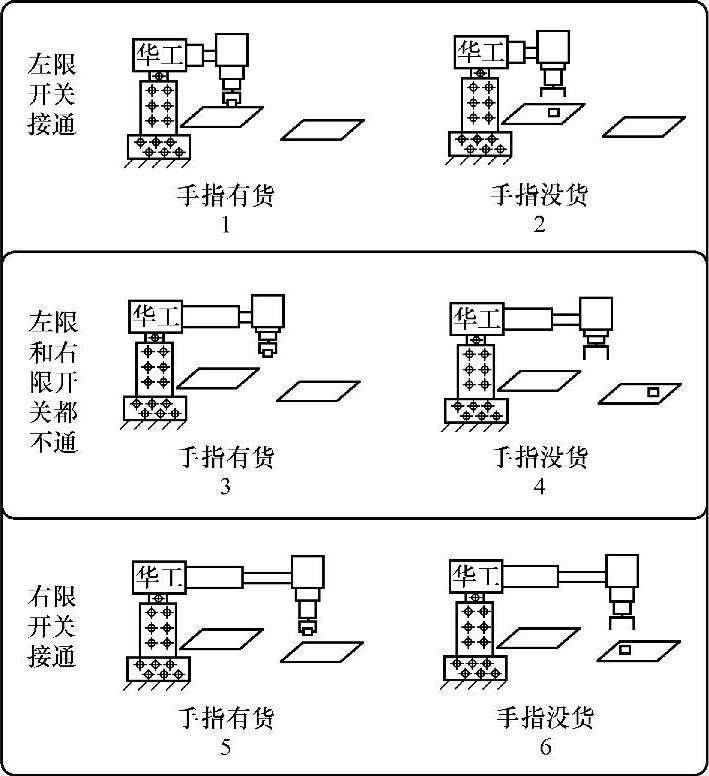

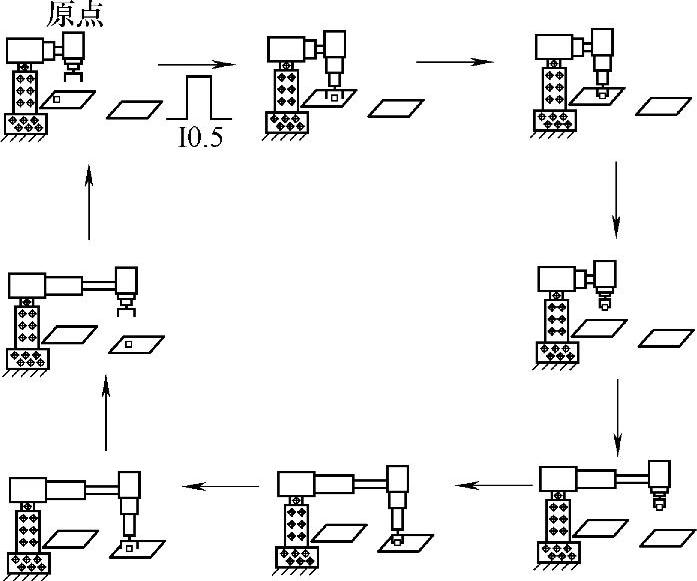

5)回原点操作:手动调试结束后,可以把控制面板的挡位开关扳动到回原点挡位置,I0.1应该接通,监控PLC程序,这时执行主程序、回原点子程序和挡位管理子程序,按动控制面板的回原点开始按钮I0.5,机械手自动判断当前的位置,找到最优回原点的路径。当需要暂停时,可以按动控制面板上的停止按钮,即可停止;需要继续运行,按动控制面板的回原点按钮即可。回原点的路径按照机械手当前所在位置不同有六种情况,如图8-39所示。

机械手当前位置在图8-39所示的“1”位置,当接通I0.5时,S1.4状态接通。

机械手当前位置在图8-39所示的“2”位置,当接通I0.5时,S1.5状态接通。

机械手当前位置在图8-39所示的“3”位置,当接通I0.5时,S1.0状态接通。

机械手当前位置在图8-39所示的“4”位置,当接通I0.5时,S1.2状态接通。

机械手当前位置在图8-39所示的“5”位置,当接通I0.5时,S1.6状态接通。

机械手当前位置在图8-39所示的“6”位置,当接通I0.5时,S1.1状态接通。

当机械手回到原点后,监控PLC的程序M0.6和M0.7的状态,应该是接通了。

6)自动操作:注意每次开机都必须在回原点操作完毕后才能迸入自动操作状态。

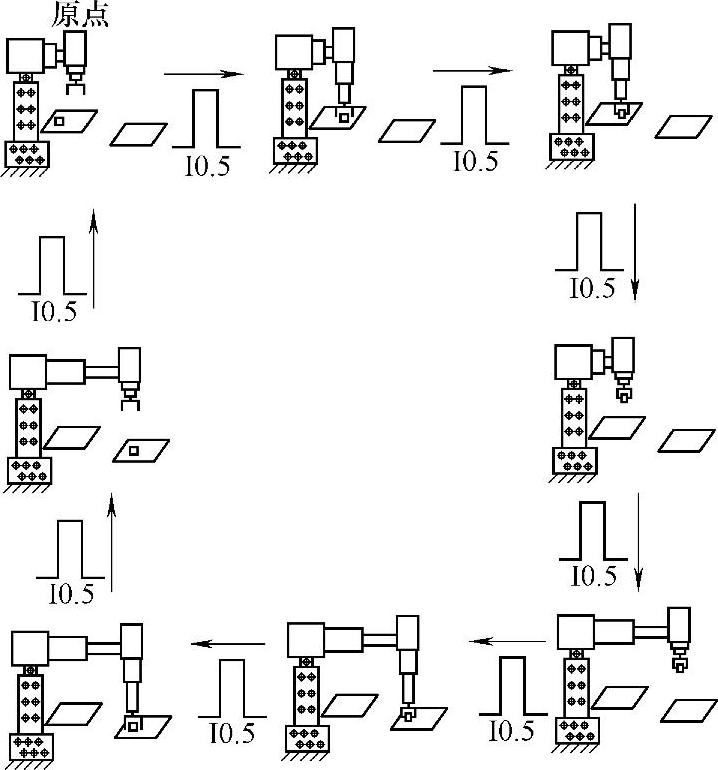

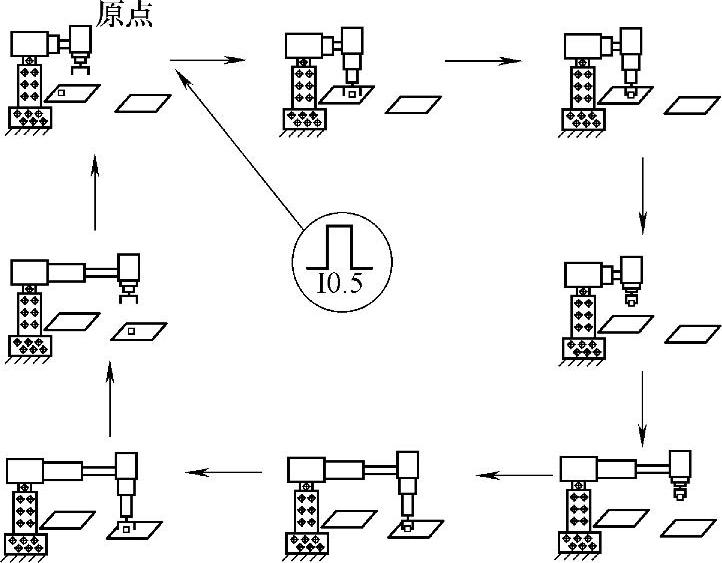

自动挡中又分三种操作模式:单步(见图8-40)、半自动(见图8-41)和全自动操作(见图8-42)。经过回原点操作后,自动挡的三种工作模式可以随时转换。

图8-39 机械手回原点操作时可能的六种位置

图8-40 单步操作方式动作顺序图

7)全自动操作:回原点操作完毕后,把控制面板的挡位开关扳到全自动挡位置,I0.4应该接通,监控PLC程序,这时执行主程序、自动挡子程序和挡位管理子程序,只接通I0.6一次,M1.4和M1.5接通,机械手就周而复始地如图8-42所示动作运行,一直到接通控制面板的停止键时,机械手暂停;当需要继续运行时,按动启动键即可。

图8-41 半自动操作方式动作顺序图

图8-42 全自动操作方式动作顺序图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。