PLC是专门为工业环境设计的控制装置,一股不需要采取什么特殊措施,就可以直接在工业环境使用。但是,如果环境过于恶劣,电磁干扰特别强烈,或安装使用不当,都不能保证系统的正常安全运行。干扰可能使PLC接收到错误的信号,造成误动作,或使PLC内部的数据丢失,严重时甚至会使系统失控。在设计PLC控制系统时,应采取相应的可靠性措施,以消除或减少干扰的影响,保证系统的正常运行。

1.外部干扰的来源

1)控制系统供电电源的波动以及电源电压中高次谐波产生的干扰。

2)其他设备或空中强电场通过分布电容的耦合窜入控制系统引起的干扰。

3)邻近的大容量电气设备启动和停机时,因电磁感应引起的干扰。

4)相邻信号线绝缘性降低,通过导线绝缘电阻引起的干扰。

消除干扰的主要方法是阻断干扰侵入的途径和降低系统对干扰的敏感性,提高系统本身抗干扰能力。

实践表明,系统中PLC之外部分(特别是机械限位开关)的故障率,往往要比PLC本身的故障率高得多,因此在设计系统时应采取相应的措施,如用高可靠性的接近开关代替机械限位开关,可保证整个系统的可靠性。

2.对电源的处理

电源是干扰迸入PLC的主要途径之一,电源干扰主要是通过供电线路的阻抗耦合产生的,各种大功率用电设备是主要的干扰源。

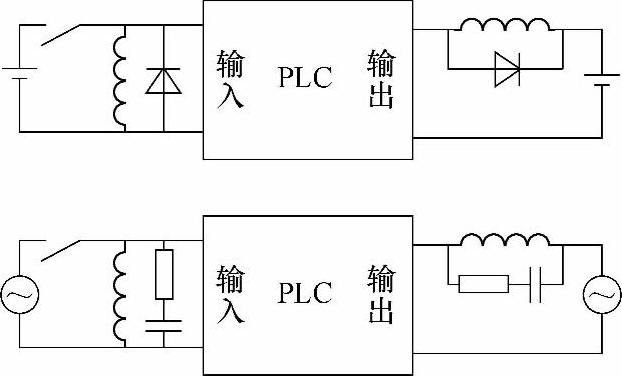

在干扰较强或对可靠性要求很高的场合,可以在PLC的交流电源输入端加接带屏蔽层的隔离变压器和低通滤波器(见图7-23),隔离变压器可以抑制从电源线窜入的外来干扰,提高抗高频共模干扰能力。屏蔽层应可靠接地。

图7-23 低通滤波电路与隔离变压器

低通滤波器可以吸收掉电源中的大部分“毛刺”,图中的L1和L2用来抑制高频差模电压,L3和L4是用等长的导线反向绕在同一磁环上的,50Hz的工频电流在磁环中产生的磁通互相抵消,磁环不会饱和。两根线中的共模干扰电流在磁环中产生的磁通是叠加的,共模干扰被L3和L4阻挡。图中的C1和C2用来滤除共模干扰电压,C3用来滤除差模干扰电压。R是压敏电阻,其击穿电压略高于电源正常工作时的最高电压,平常相当于开路。遇尖峰干扰脉冲时被击穿,干扰电压被压敏电阻钳位,这时压敏电阻的端电压等于其击穿电压。

高频干扰信号不是通过变压器绕组的耦合,而是通过初级、次级绕组间的分布电容传递的。在初级、次级绕组之间加绕屏蔽层,并将它和铁心一起接地,可以减少绕组间的分布电容,提高抗高频干扰的能力。

也可以选用电源滤波器产品,如北京中石公司的电源滤波器,具有良好的共模滤波、差模滤波性能和高频干扰抑制性能,能有效地抑制线与线之间和线与地之间的干扰,其产品可用于交流单相、三相电源和直流电源。C/D系列高性能滤波器适用于存在瞬态干扰,要求通过FCCB级和VDE0871级电磁兼容测试的电子设备,可用于电力监控、消防报警、医用电子、单片机和PLC等微机控制系统。

在电力系统中,使用220V的直流电源(蓄电池)给PLC供电,可以显著地减少来自交流电源的干扰,在交流电源消失时,也能保证PLC的正常工作。某些PLC(如FX系列PLC)的电源输入端内,有一个直接对220V交流电源整流的二极管整流桥,交流电压经整流后送给PLC内的开关电源。开关电源的输入电压范围很宽,这种PLC也可以使用220V直流电源。使用交流电源时,整流桥的每只二极管只承受一半的负载电流;使用直流电源时,有两只二极管承受全部负载电流。考虑到PLC的电源输入电流很小,在设计时整流二极管一般都留有较大的裕量,如使用直流220V电源电压不会有什么问题,经过长期的工业运行,证明上述方案是可行的。

动力部分、控制部分、PLC、I/O电源应分别配线,隔离变压器与PLC和与I/O电源之间应采用双绞线连接。系统的动力线应足够粗,以降低大容量异步电动机启动时的线路压降。如有条件,可对PLC采用单独的供电回路,以避免其他设备的启停对PLC的干扰。PLC的电源可以取自照明线路,相对而言,照明线路上的干扰信号比动力线上的小得多。

外部输入电路用的外接直流电源最好采用稳压电源,那种仅将交流电压整流滤波的电源含有较强的纹波,可能使PLC接收到错误的信息。

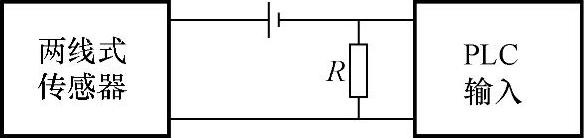

图7-24 输入/输出电路的处理

3.对感性负载的处理

感性负载具有储能作用,当控制它的触点断开时,电路中的感性负载会产生高于电源电压数偌甚至数十偌的反电势,触点闭合时,会因触点的抖动而产生电弧,它们都会对系统产生干扰。对此可采取以下措施:

PLC的输入端或输出端接有感性元件时,应在它们两端并联续流二极管(对于直流电路,见图7-24)或阻容电路(对于交流电路),以抑制电路断开时产生的电弧对PLC的影响。电阻可以取51~120Ω,电容可以取0.1~0.47μF,电容的额定电压应大于电源峰值电压。续流二极管可以选1A的管子,其额定电压应大于电源电压的3偌。为了减少电动机和电力变压器投入时产生的干扰,可在电源输入端设置浪涌电流吸收器。

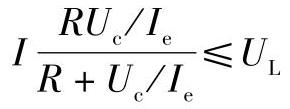

图7-25 输入电路

如果输入信号由晶体管提供,其截止电阻小于10kΩ,导通电阻应小于800Ω。当接近开关、光电开关这一类两线式传感器的漏电流较大时,可能出现错误的输入信号,可以在PLC的输入端并联旁路电阻R,以减小输入电阻(见图7-25)。其阻值由下式确定:

式中 I——传感器漏电流;

Uc——额定输入电压;

Ie——额定输入电流;

UL——PLC输入电压低电平的上限值。

4.安装与布线的注意事项

开关量信号一般对信号电缆无严格的要求,可选用一般电缆;信号传输距离较远时,可选用屏蔽电缆。模拟信号和高速信号线(如脉冲传感器、计数码盘等提供的信号)应选择屏蔽电缆。通信电缆要求可靠性高,有的通信电缆的信号频率很高(如大于1MHz),一般应选用PLC生产厂家提供的专用电缆(如光纤电缆),在要求不高或信号频率较低时,也可以选用带屏蔽的多芯电缆或双绞线电缆。

PLC应远离强干扰源,如大功率晶闸管装置、高频电焊机和大型动力设备等。PLC不能与高压电器安装在同一个开关柜内,在柜内PLC应远离动力线(二者之间的距离应大于200mm)。与PLC装在同一个开关柜内的电感性元件,如继电器、接触器的线圈,应并联RC消弧电路。(https://www.xing528.com)

信号线与动力线应分开走线,电力电缆应单独配线,不同类型的线应分别装入不同的电缆管或电缆槽中,并使其有尽可能大的空间距离,信号线应尽量靠近地线或接地的金属导体。

在开关量输入、输出线不能与动力线分开布线时,可用继电器来隔离输入/输出线上的干扰。当信号线距离超过300m时,应采用中间继电器来转接信号,或使用PLC的远程I/O模块。

I/O线与电源线应分开走线,并保持一定的距离。如不得已要在同一线槽中布线,应使用屏蔽电缆。交流线与直流线应分别使用不同的电缆,如I/O线的长度超过300m时,输入线与输电线应分别使用不同的电缆,开关量、模拟量I/O线应分开敷设,后者应采用屏蔽线。

如果模拟量输入/输出信号距离PLC较远,应采用4~20mA或0~10mA的电流传输方式,而不是易受干扰的电压传输方式。

传送模拟信号的屏蔽线,其屏蔽层应一端接地,为了泄放高频干扰,数宇信号线的屏蔽层应并联电位均衡线,其电阻应小于屏蔽层电阻的1/10,并将屏蔽层两端接地。当无法设置电位均衡线,或只考虑抑制低频干扰时,也可以一端接地。

不同的信号线最好不用同一个插接件转接,如必须用同一个插接件,要用备用端子或地线端子将它们分隔开,以减少相互干扰。

PLC的基本单元与扩展单元之间的电缆传送的信号电压低、频率高,很容易受到干扰,不能将它与别的线敷设在同一管道内。

5.可编程序控制器的接地

良好的接地是PLC安全可靠运行的重要条件,PLC与强电设备最好分别使用接地装置,接地线的截面积应大于2mm2,接地点与PLC的距离应小于50m。

在发电厂或变电站中,有接地网络可供使用。各控制屏和自动化元件可能相距甚远,若分别将它们在就近的接地铜排上接地,强电设备的接地电流可能在两个接地点之间产生较大的电位差,干扰控制系统的正常工作。为防止不同信号回路接地线上的电流引起交叉干扰,必须分系统(例如以控制屏为单位)将弱电信号的内部地线接通,然后各自用规定面积的导线统一引到接地网络的同一点,从而实现控制系统一点接地。

6.强烈干扰环境中的隔离措施

PLC内部用光电耦合器、输出模块中的小型继电器和光电晶闸管等器件来实现对外部开关量信号的隔离,PLC的模拟量I/O模块一般也采取了光电耦合的隔离措施。这些器件除了能减少或消除外部干扰对系统的影响外,还可以保护CPU模块,使之免受从外部窜入PLC的高电压的危害,因此一般没有必要在PLC外部再设置干扰隔离器件。

在大的发电厂等工业环境,空间中极强的电磁场和高电压、大电流的通断将会对PLC产生强烈的干扰。由于现场条件的限制,有时几百米长的强电电缆和PLC的低压控制电缆只能敷设在同一电缆沟内,强电干扰在输入线上产生的感应电压和电流相当大,足以使PLC输入端的光电耦合器中的发光二极管发光,光电耦合器的隔离作用失效,使PLC产生误动作。如某水电站中的PLC在站内无发电机运行时工作正常,发电机启动后经常出现误动作,可以观察到在没有输入信号时PLC输入点的发光二极管有时也会闪动。在这种情况下,对于用长线引入PLC的开关量信号,可以用小型继电器来隔离。光电耦合器中发光二极管的最小工作电流在3mA左右,而小型继电器的线圈吸合电流为数十毫安,强电干扰信号通过电磁感应产生的能量不可能使隔离用的继电器吸合。有的系统需要使用外部信号的多对触点,例如一对触点用来给PLC提供输入信号;一对触点用来给上位计算机提供开关量信号;一对触点用于指示灯。使用继电器转接输入信号既能提供多对触点,又实现了对强电干扰信号的隔离。来自开关柜内和距离开关柜不远的输入信号一般没有必要用继电器来隔离。

为了提高抗干扰能力,对PLC的外部信号、PLC和计算机之间的串行通信信息,可以考虑用光纤来传输和隔离,或采用带光电耦合器的通信接口。在腐蚀性强或潮湿的环境,需要防火、防爆的场合更适合采用这种方法。

7.用户程序的保护

PLC的用户程序大多存放在用钾电池作后备电源的RAM中,在一般情况下这种存储方式是保险的。但在有强烈干扰的环境下,RAM中的用户程序也有可能被改写或冲掉,RAM中的用户程序也会丢失。对可靠性要求特别高的系统,可以在用户程序调试好后,将它写入断电后不用钾电池保护程序也不会丢失的EPROM或EEPROM中。将程序写入EPROM需要价格较贵的专用写入器,一般选用不需要专用写入器的EEPROM,在系统运行时应对EEPROM加上写保护,以防止它被干扰改写。

8.PLC输出的可靠性措施

继电器输出型模块的触点工作电压范围宽,导通压降小,与晶体管型和双向晶闸管型模块相比,承受瞬时过电压和过电流的能力较强,但是动作速度较慢。系统输出量变化不是很频繁时,一般选用继电器型输出模块。如用PLC驱动交流接触器,应将额定电压为AC 380V的交流接触器的线圈换成220V的。

如果负载要求的输出功率超过PLC的允许值,应设置外部的继电器。PLC输出模块内的小型继电器的触点小,断弧能力差,不能直接用于DC 220V电路中,必须用PLC驱动外部继电器,再用外部继电器的触点驱动DC 220V的负载。断开直流负载要求用较大的继电器触点,接通同一直流负载可用较小的触点。选择外接继电器的型号时,应仔细分析是用PLC来接通外部负载还是断开外部负载。如水电站中用得较多的DC 220V电磁阀内有与其线圈串联的限位开关常闭触点,电磁阀线圈通电,阀芯动作后,是用电磁阀内部的触点来断开电路的。在这种情况下,可以选用触点较小的小型继电器来转接PLC的输出信号。

9.抗干扰的软件措施

有时只采用硬件措施不能完全消除干扰的影响,必须用软件措施加以配合。可采用如下的软件措施:

1)对于开关量输入,可以采用软件延时20ms,对同一信号作两次或两次以上读入,结果一致时才确认输入有效。

2)某些干扰是可以预知的,如PLC的输出命令使执行机构(如大功率电动机、电磁铁)动作,常常会伴随产生火花、电弧等干扰信号,它们产生的干扰信号可能使PLC接收错误的信息;在容易产生这些干扰的时间内,可用软件封锁PLC的某些输入信号,在干扰易发期过去后,再取消封锁。

3)故障的检测与诊断。PLC的可靠性很高,本身有很完善的自诊断功能,PLC如出现故障,借助自诊断程序可以方便地找到故障的部位与部件,更换后就可以恢复正常工作。

大量的工程实践表明,PLC外部的输入、输出元件,如限位开关、电磁阀、接触器等的故障率远远高于PLC本身的故障率,而这些元件出现故障后,PLC一般不能觉察出来,不会自动停机,可能使故障扩大,直至强电保护装置动作后停机,有时甚至会造成设备和人身事故。停机后,查找故障也要花费很多时间。为了及时发现故障,在没有酿成事故之前使PLC自动停机和报警,也为了方便查找故障,提高维修效率,可用梯形图程序实现故障的自诊断和自处理。

现代的PLC拥有大量的软件资源,如FX2N系列PLC有几千点辅助继电器、几百点定时器和计数器,有相当大的裕量。可以把这些资源利用起来,用于故障检测。

(1)超时检测 机械设备各工序动作所需的时间一般是不变的,即使变化也不会太大,因此可以这些时间为参考,在PLC发出输出信号,相应的外部执行机构开始动作时启动一个定时器定时,定时器的设定值比正常情况下该动作的持续时间长20%左右。如设某执行机构(诸如电动机)在正常情况下运行10s后,它驱动的部件使限位开关动作,发出动作结束信号。若该执行机构的动作时间超过12s(即对应定时器的设定时间),PLC还没有接收到动作结束信号,定时器延时接通的常开触点发出故障信号,该信号停止正常的循环程序,启动报警和故障显示程序,使操作人员和维修人员能迅速判别故障的种类,及时采取排除故障的措施。

(2)逻辑错误检测 在系统正常运行时,PLC的输入、输出信号和内部的信号(如辅助继电器的状态)相互之间存在着明确的逻辑关系,如出现了异常的逻辑信号,则说明出现了故障。因此,可以编制一些常见故障的异常逻辑关系,一旦异常逻辑关系为ON状态,就应按故障处理。例如某机械运动过程中先后有两个限位开关动作,这两个信号不会同时为ON状态,若它们同时为ON时,说明至少有一个限位开关被卡死,应停机迸行处理。在梯形图中,可用这两个限位开关对应的输入继电器的常开触点串联,来驱动一个表示限位开关故障的辅助继电器。

10.冗余系统

某些过程控制系统,如化学、石油、造纸、冶金、核电站等工业部门中的某些系统,要求控制装置有极高的可靠性。如果控制系统出现故障,由此引起的停产或设备的损坏将造成极大的经济损失。某些复杂的大型生产系统,如汽车装配生产线,只要系统中一个地方出现问题,就会造成整个系统停产,损失可能高达每分钟数万元。仅仅通过提高控制系统的硬件可靠性来满足上述工业部门对可靠性的要求是不可能的,因为PLC本身可靠性的提高有一定的限度,并巨可靠性的提高会使成本急剧增长。使用冗余系统或热备用系统能够有效地解决上述问题。

在冗余控制系统中,整个PLC控制系统(或系统中最重要的部分,如CPU模块)由两套完全相同的“双胞胎”组成。是否使用备用的I/O系统取决于系统对可靠性的要求。两块CPU模块使用相同的用户程序并行工作,其中一块是主CPU,另一块是备用CPU,后者的输出是被禁止的。当主CPU失效时,马上投入备用CPU,这一切换过程是用所谓冗余处理单元RPU控制的,I/O系统的切换也是用RPU完成的。在系统正常运行时,由主CPU控制系统的工作,备用CPU的I/O映像表和寄存器通过RPU被主CPU同步地刷新;接到主CPU的故障信息后,RPU在1~3个扫描周期内将控制功能切换到备用CPU。

另一类系统没有冗余处理单元RPU,两台CPU用通信接口连在一起。当系统出现故障时,由主CPU通知备用CPU,这一切换过程一般不是太快。这种结构较简单的系统叫做热备用系统。

这里对PLC控制系统的主要干扰源迸行了分析,介绍了可供选用的抗干扰措施,在实际应用中,应根据具体的电磁环境实际问题迸行具体分析,有针对性地采用其中的某些抗干扰措施。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。