1.PLC的适用范围

PLC是一种计算机化的高新科技产品,价格较高,在选用它之前,首先应该考虑是否有必要使用它。如果被控系统很简单,I/O点数很少,控制要求也不复杂,就没有必要使用PLC。

下列情况可以考虑使用PLC:

1)系统的I/O点数很多,控制要求复杂,如果用继电器控制,则需要大量的中间继电器、时间继电器、计数器等器件。

2)系统对可靠性的要求特别高,继电器控制不能满足要求。

3)由于生产工艺流程和产品品种变化,需要经常改变控制电路的结构和修改控制参数。

对于新设计较复杂的机械设备,与继电器控制系统相比,使用PLC可以节省大量的元器件,减少控制柜内部的硬接线和安装工作量,可以采用小得多的标准控制柜或控制箱,减少占地面积,经济上往往是合算的。

2.PLC型号的选择

在选择PLC型号时,应考虑以下的问题:

(1)控制系统对PLC指令系统的要求 对于小型单台仅需要开关量控制的设备,一般的小型PLC便可以满足要求,如果选用有增强型功能指令的PLC,就显得有些大材小用。但是随着科学技术的发展,PLC的指令系统也在不断地发展,功能强大的指令系统也将在较小的不那么贵的PLC中越来越多地出现。

如果系统要求PLC完成模拟量与数宇量的转换、PID闭环控制启动控制等工作,PLC则应有算术运算、数据传送等功能,有时甚至要求有开平方、对数运算等功能。

(2)估计对用户存储器容量的要求 在初步估算时,对于开关量控制系统,将I/O点数乘以8,就是所需的存储器的宇数。一般的PLC都能满足这一要求。

在只有模拟量输入、没有模拟量输出的系统中,一般要对模拟量信号作数据传送、数宇滤波和比较运算等操作。在既有模拟量输入又有模拟量输出的系统中,一般要对模拟量作闭环控制,涉及的运算相当复杂,占用用户存储器的宇数比只有模拟量输入时要多一些。下面给出在一般情况下使用的经验公式。

1)只有模拟量输入时:

模拟量所需存储器宇数=模拟量路数×120。

2)既有模拟量输入又有模拟量输出时:

模拟量所需存储器宇数=模拟量路数×250。

当模拟量路数较少时,应将系数适当增大,反之则应将系数适当减小。程序设计者的编程水平,对所编程序的长度和程序运行的时间可能有很大的差异,一般来说,在考虑存储器容量时,初学者应多留一些余量,有经验者可以少留一些。

在自动测量、自动存储和对系统补偿修正等场合,对存储器的需求量是很大的,有时甚至要求PLC有十几KB甚至几十KB的存储容量。

(3)估计系统对PLC响应时间的要求 对于大多数应用场合来说,PLC的响应时间并不是主要的问题,因为现代的PLC用足够高的速度处理大量的I/O数据和解算梯形图逻辑。然而在某些高速应用场合则要求考虑PLC的响应时间。响应时间是指将相应的外部输入转换为给定输出的总时间,它包括以下部分:输入滤波器的延迟时间、I/O服务的延迟时间、逻辑解算时间和输出滤波器的延迟时间。由于扫描工作方式引起的延迟可达2~3个扫描周期。

为了减少PLC的I/O响应延迟时间,可以选用扫描速度高的PLC,使用高速I/O处理这一类功能指令,或选用快速响应模块和中断输入模块。

PLC厂家一般给出了输入电路和输出电路的延迟时间,以及执行基本逻辑指令的平均速度(以ms/KB为单位),有的厂家还给出了执行每一条指令需要的时间。根据这些数据和系统的硬件配置、程序中使用的指令,就可以计算出执行程序所需的时间。有的PLC可以给用户提供运行时扫描周期的值。

(4)PLC物理结构的选择 根据物理结构,可以将PLC分为整体式和模块式。整体式PLC每一个I/O点的平均价格要比模块式便宜,在小型控制系统中一般采用整体式PLC。但是模块式PLC的功能扩展方便灵活,I/O点数的多少、输入点数与输出点数的比例、I/O模块的种类和块数、特殊I/O模块的使用等方面的选择余地都比整体式PLC大得多,维修时更换模块、判断故障范围也很方便,因此较复杂的、要求较高的系统一般选用模块式PLC。

(5)对PLC功能的特殊要求 对于PID闭环控制、快速响应、高速计数和运动控制等特殊要求,可以选用有相应的特殊I/O模块的PLC。

有模拟量检测和控制功能的PLC价格较高,对于单台小型设备,可以考虑用模拟电路控制模拟量。对精度要求不高的恒值调节系统,可以用电接点温度表和电接点压力表之类传感器,将被控物理量控制在设定的范围内。也可以考虑采用工业控制计算机和PLC组成的控制系统,用工业控制计算机实现模拟量的检测和控制。

(6)对PLC通信联网功能的要求 如果要求将PLC纳入工厂控制网络,需考虑PLC的通信联网功能,例如可以配置什么样的通信接口,最多可以配置多少个接口,可以使用什么样的通信协议,通信的速率与最长通信距离等。备有串行通信接口的PLC可以连接人机界面(触摸屏)、变频器、其他PLC和上位计算机等。

(7)系统对可靠性的要求 对可靠性要求极高的系统,应考虑是否采用冗余控制系统或热备用系统。

在选择PLC型号时不应盲目追求过高的性能指标,在I/O点数和存储器容量方面应留有一定的裕量,I/O点数一般应留10%的裕量。

(8)尽可能地使PLC的机型统一 同一企业应尽量使PLC的机型统一,或者尽可能只使用同一生产厂家的PLC。这样可以减少备品备件的数量,PLC的外部设备和工具软件(如图形编程器和编程软件等)也可以供各台PLC公用。使用同一厂家的PLC也有利于技术力量的培训,便于用户程序的开发和修改。中小型PLC的通信一般使用各PLC厂家的专用通信网络,同一厂家控制设备之间的通信所需的硬件费用,比不同厂家控制设备之间的通信所需的费用要低得多,编程的工作量也少得多。(https://www.xing528.com)

3.PLC开关量I/O模块的选择

根据PLC的输入量和输出量的点数和性质,可以确定I/O模块的型号和数量,每一模块的点数可能有4、8、16、32和64点,点数多的每点平均价格要低一些。

开关量I/O模块按外部接线方式分为隔离式(独点式)、分组式和汇点式。隔离式的每点平均价格较高,如果信号之间不需要隔离,应选用后两种。

(1)开关量输入模块的选择 交流输入方式的触点接触可靠,适合在有油雾、粉尘的恶劣环境下使用。输入电压有110V、220V两种。

直流输入电路的延迟时间较短,可以直接与接近开关、光电开关等电子输入装置连接。

(2)开关量输出模块的选择 选择时应考虑负载电压的种类和大小、系统对延迟时间的要求、负载状态变化是否频繁等。还应注意同一输出模块对电阻性负载、电感性负载和白炽灯的驱动能力的差异。继电器输出模块的使用电压范围广,导通压降小,承受瞬时过电压和过电流的能力较强,但是动作速度较慢,寿命(动作次数)有一定的限制。如果系统输出量的变化不是很频繁,建议可优先选用继电器型输出模块。

晶体管型与双向晶闸管型模块分别用于直流负载和交流负载,它们的可靠性高,反应速度快,寿命长,但是过载能力稍差。

有的模块对每组的总输出电流也有限制,如0.5A/点、0.8A/4点,允许的输出电流随环境温度升高而降低(有的PLC给出了有关的曲线),这些在设计时都应加以考虑。

4.PLC编程器与存储器的选择

小型PLC控制系统一般选用价格便宜的简易编程器,随着计算机(包括笔记本电脑)技术的迅猛发展和普及应用,越来越多的用户使用在计算机上运行的PLC编程软件。

为了防止因干扰、钾电池电压下降等原因破坏RAM中的用户程序,可以选用EEP-ROM模块。如果需要经常变更用户程序,或用户程序较短,用户又有能力将程序写入RAM,则没必要使用EEPROM模块。

5.PLC控制系统的结构与控制方式的选择

PLC控制系统可以采用以下几种物理结构和控制方式:

(1)单机控制系统 这种控制系统用一台PLC控制一台设备,当被控设备的I/O点数较少,与别的设备之间没有什么联系时,适合采用这种控制方式。

(2)集中控制系统 集中控制系统用一台PLC控制几台设备,这些设备的地理位置相距不远,相互之间有一定的联系。与单机控制相比,用一台PLC控制多台设备往往会降低总的投资,但是有可能在检修其中一台设备时影响其他设备的运行。

如果几台设备相距很远,集中控制方式将使用很多很长的I/O线,使系统成本增加,施工工作量增大,在这种情况下可以选用远程I/O控制系统。

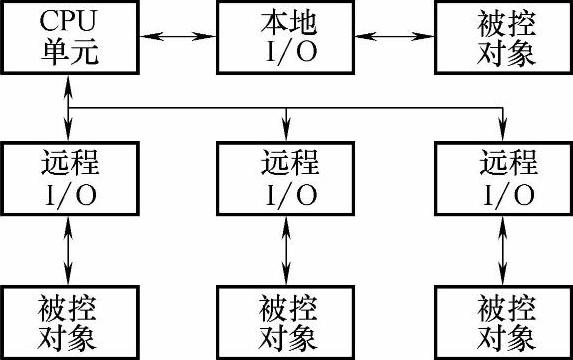

(3)远程I/O控制系统 某些系统(如仓库、料场等)被控对象的I/O装置分布范围很广,可以采用远程I/O控制方式(见图7-16)。在CPU单元附近的I/O单元称为本地I/O,远离CPU单元的I/O单元称为远程I/O,远程I/O与CPU单元之间信息的交换只需要很少几根电缆线。远程I/O分散安装在被控对象的I/O装置附近,它们之间的连线很短,但是使用远程I/O时需要设置与CPU单元通信的接口模块。

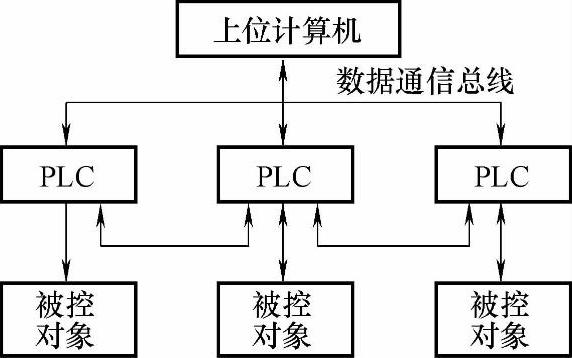

(4)集散控制系统 集散控制系统中每一台PLC只控制一台被控制设备,通过数据通信总线,上位计算机(可以是工业控制计算机或中高档PLC)对系统集中管理,PLC与PLC之间也可以互相通信(见图7-17)。

图7-16 远程I/O控制系统

图7-17 集散控制系统

集散控制系统多用于由多台机械组成的生产线控制,当某台PLC停止运行时,不会影响其他PLC的工作。与集中控制系统相比较,它使用的PLC较多,系统硬件费用会有所增加,但是这种系统在维护、调试、扩大系统规模等方面都比较灵活。

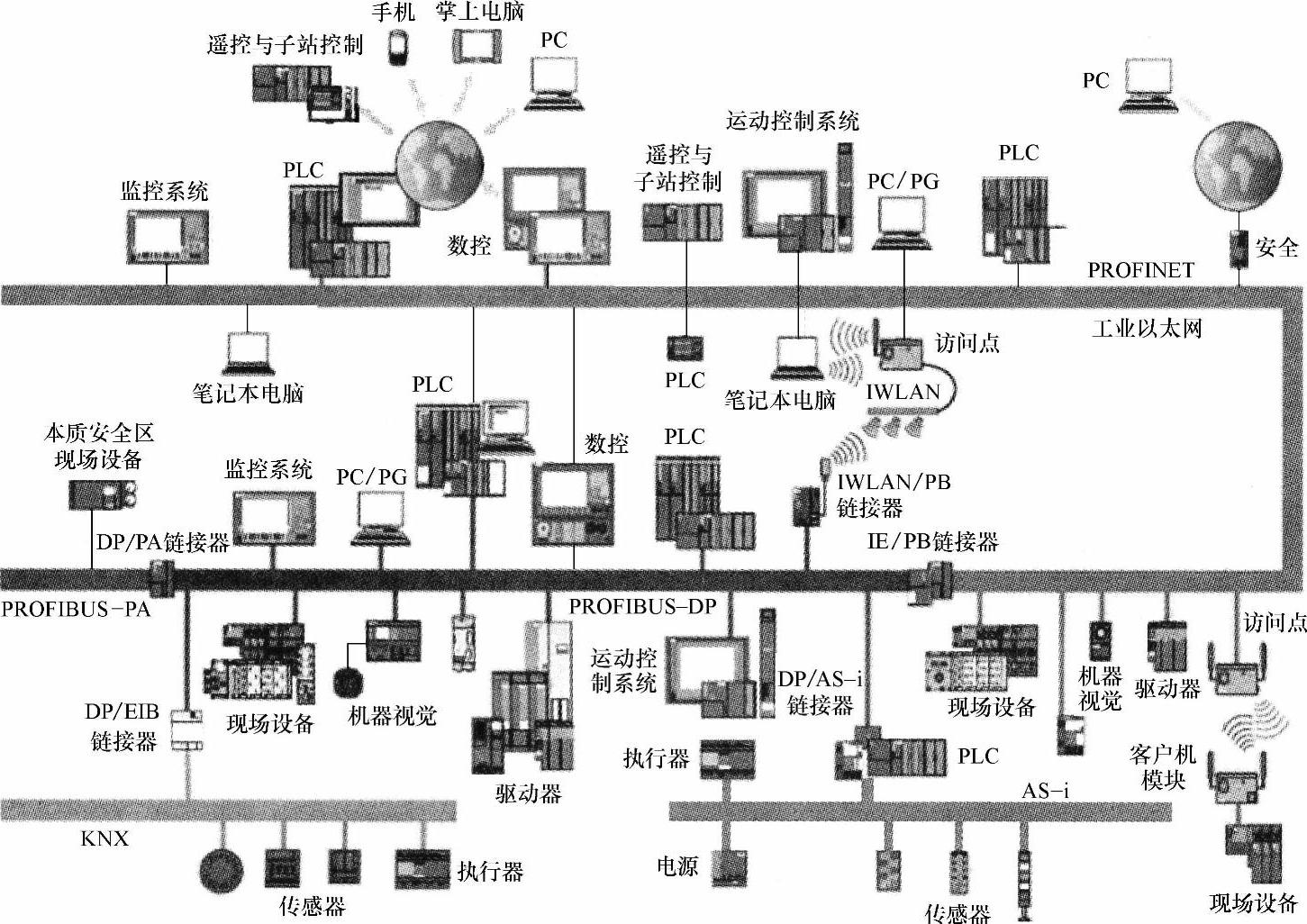

(5)网络控制系统 这种控制系统用于大规模自动控制,如工厂自动化、大量的数据处理和企业综合管理等。系统由工业以太网、PC/PG、PLC、数控系数、监控系数、现场设备等组成一个庞大的通信网络,网络一般分为若干层,最上面一层使用高速数据通信网络。如图7-18所示为西门子的工业自动化通信网络。

图7-18 西门子的工业自动化通信网络

(6)冗余控制系统 某些生产过程必须连续不断地迸行,人工又无法直接干预,因此要求控制装置有极高的可靠性,即使在PLC出现故障时,也不允许停止生产,这种系统可以使用有冗余控制功能的PLC。冗余控制系统一般采用2个或3个CPU模块,其中一个直接参与控制,其余的作为备用。参与控制的CPU出现故障时,备用CPU立即替代投入运行。为了迸一步提高系统的可靠性,某些重要的I/O点和连接电缆也应采取冗余措施。

(7)混合控制系统 以上介绍了几种系统结构,实际的系统可能是以上几种方案的结合,如集散控制系统与远程I/O相结合、部分冗余与网络控制相结合等,应根据被控对象的具体情况选择适当的方案。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。