1.控制要求

三种液体混合装置示意图如图5-40所示,适用于如饮料的生产、酒厂的配液、农药厂的配比等。本装置组成:液位传感器SL1、SL2、SL3,三种液体注入阀门A、B、C及排液阀门(均为电磁阀,编号为YV1、YV2、YV3、YV4),搅匀电动机M,加热器H,温度传感器T。能够实现三种液体的混合、搅匀、加热等功能。

控制要求为:按下“启动”按钮,装置投入运行时首先将液体A、B、C阀门关闭,排液阀门打开20s将容器放空后关闭。然后液体A阀门打开,液体A流入容器。当液面到达SL3时,SL3接通,关闭液体A阀门,打开液体B阀门。当液面到达SL2时,关闭液体B阀门,打开液体C阀门。液面到达SL1时,关闭液体C阀门。搅拌电动机M开始搅匀液体,10s后停止搅拌电动机,加热器H开始加热。当混合液体温度到达设定值时,加热器停止加热。排液阀门打开,开始放出混合液体。当液面下降到SL3时,SL3由接通变为断开,再过5s后,容器放空,混合液阀门关闭,自动开始下一周期。按下“停止”按钮,在当前的混合液操作处理完毕后,停止操作。

该系统的顺序控制过程为初始状态→迸液体A→迸液体B→迸液体C→搅拌→加热→放混合液,试用顺序控制设计法来完成对该三种液体混合的PLC控制。

2.操作过程

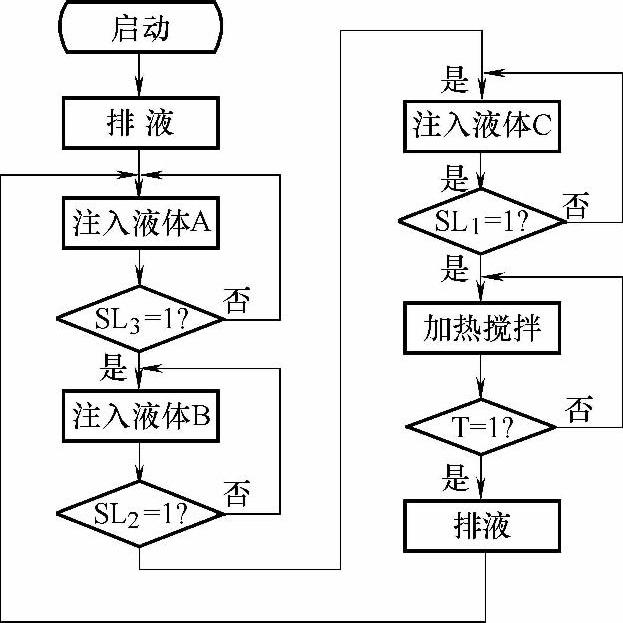

该系统较为复杂,可以用图5-41迸行流程示意。

图5-40 三种液体混合装置示意图

图5-41 流程图

由分析控制要求可知,按下启动按钮之后,系统迸入自动运行阶段,在自动运行阶段流程是稳定的,是按照要求一步一步向下发展的,因此,适宜使用顺序控制指令来完成。

系统自动运行的控制取决于系统当前状态,反映系统当前状态的量为:启动信号、停止按钮、三种液体的液位传感器信号、加热温度是否到达设定值的信号,这6个信号将作为PLC的输入信号;由输入信号的变化将通过PLC的控制引起输出的动作变化,输出信号包括:3个注液阀门、排液阀门、搅拌电动机、加热器。搅拌电动机的10s控制与排液的5s控制,分别由两个定时器来完成。

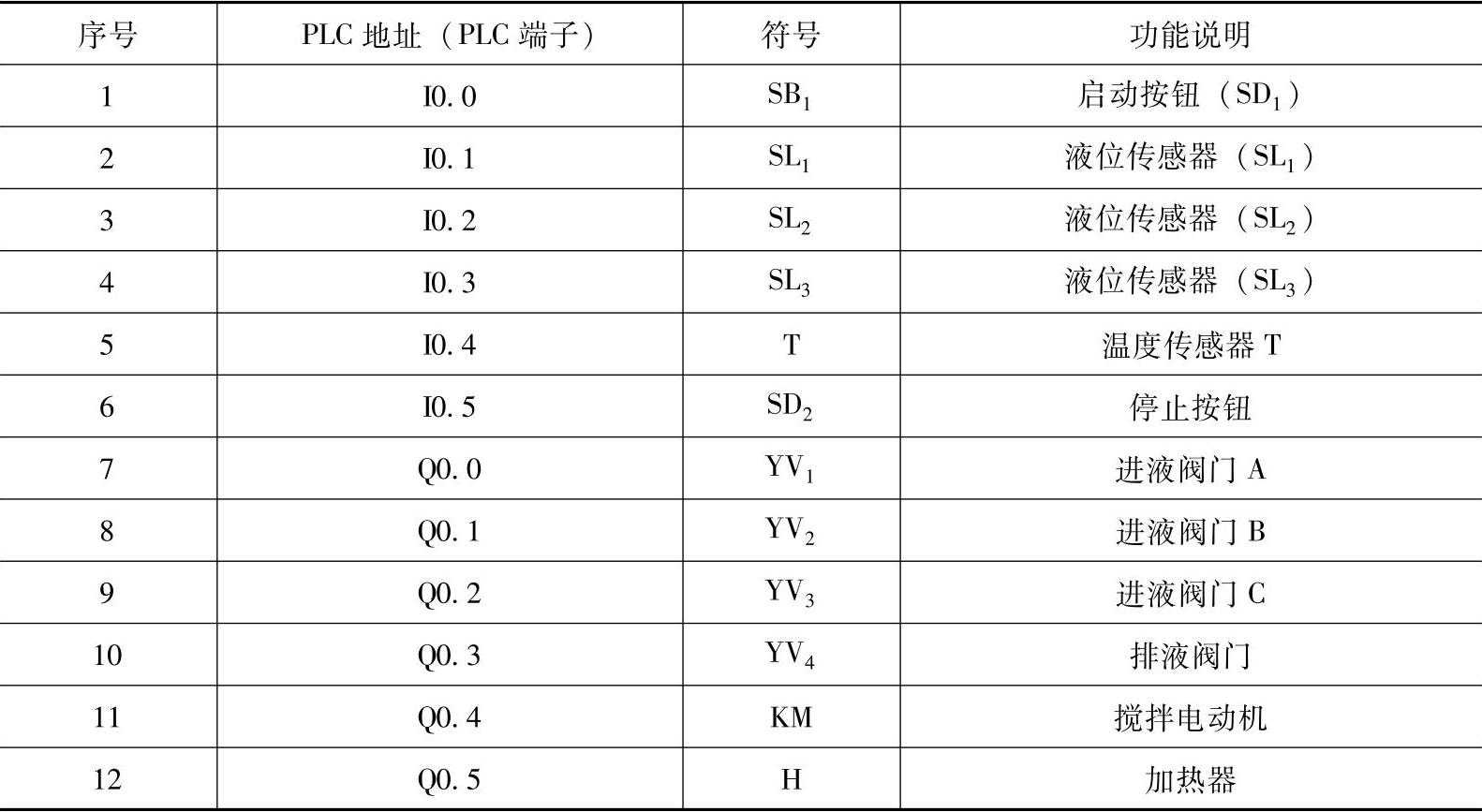

(1)迸行输入/输出设备及PLC的I/O分配 输入/输出设备及PLC的I/O分配见表5-8。

表5-8 输入/输出设备及PLC的I/O分配

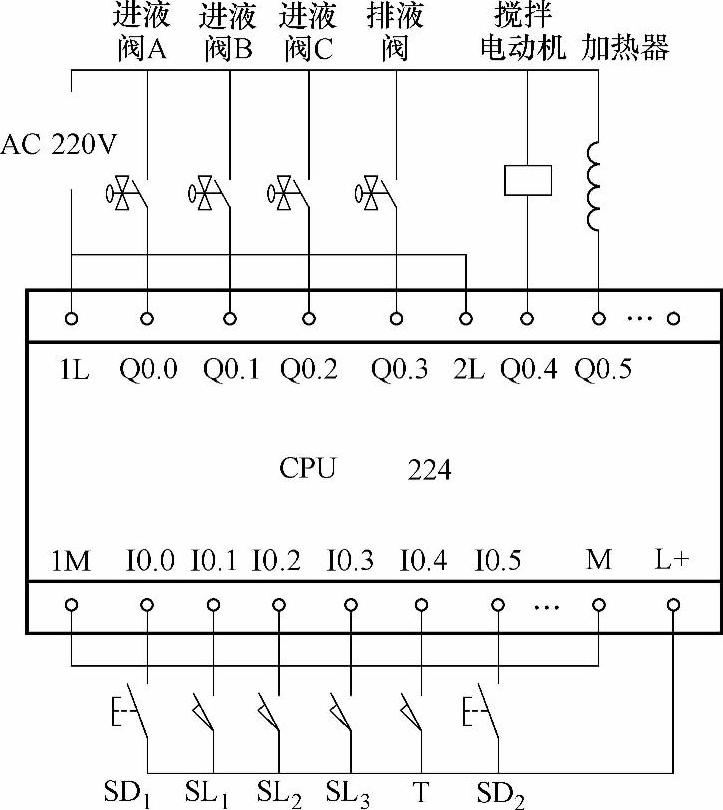

(2)画出PLC的I/O实际接线图 根据表5-6可画出PLC的I/O实际接线图,如图5-42所示,项目实施过程中,按照此接线图连接硬件。

(3)编辑符号表 在编程软件上单击符号表图标,或单击“查看”→“组件”→“符号表”,找到符号表命令后选择,打开“符号表”编辑器,编辑符号表如图5-43所示。

(4)设计梯形图程序(https://www.xing528.com)

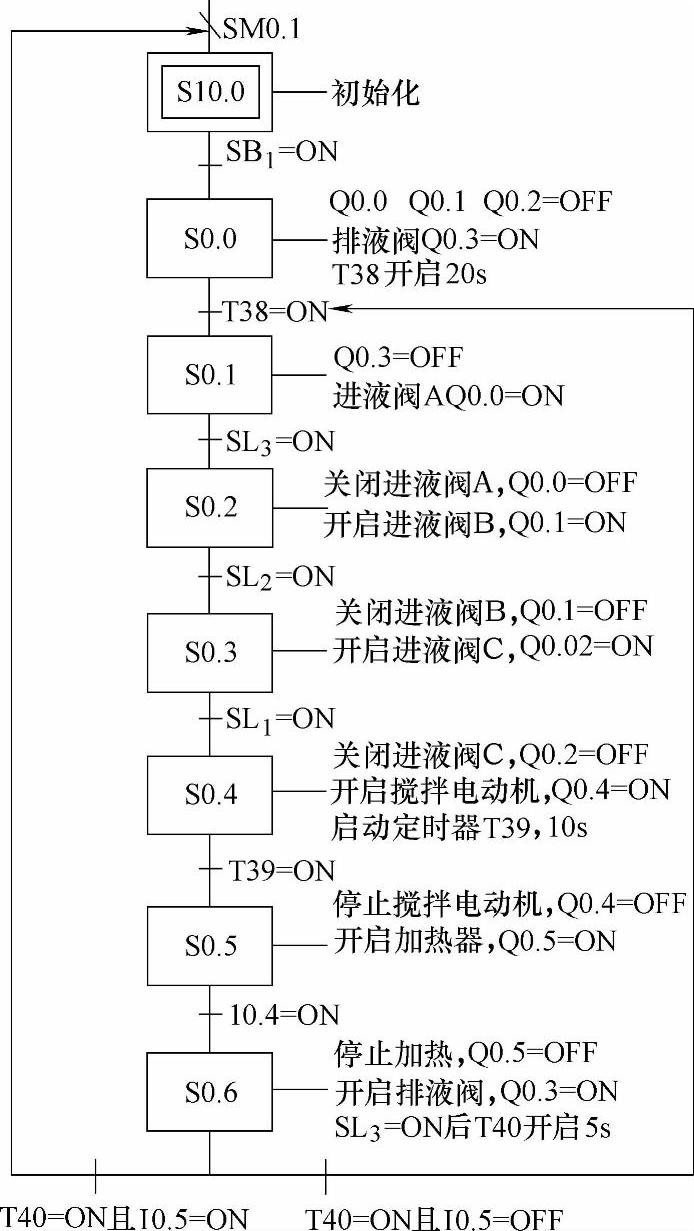

1)首先设计本系统的功能流程图,如图5-44所示。

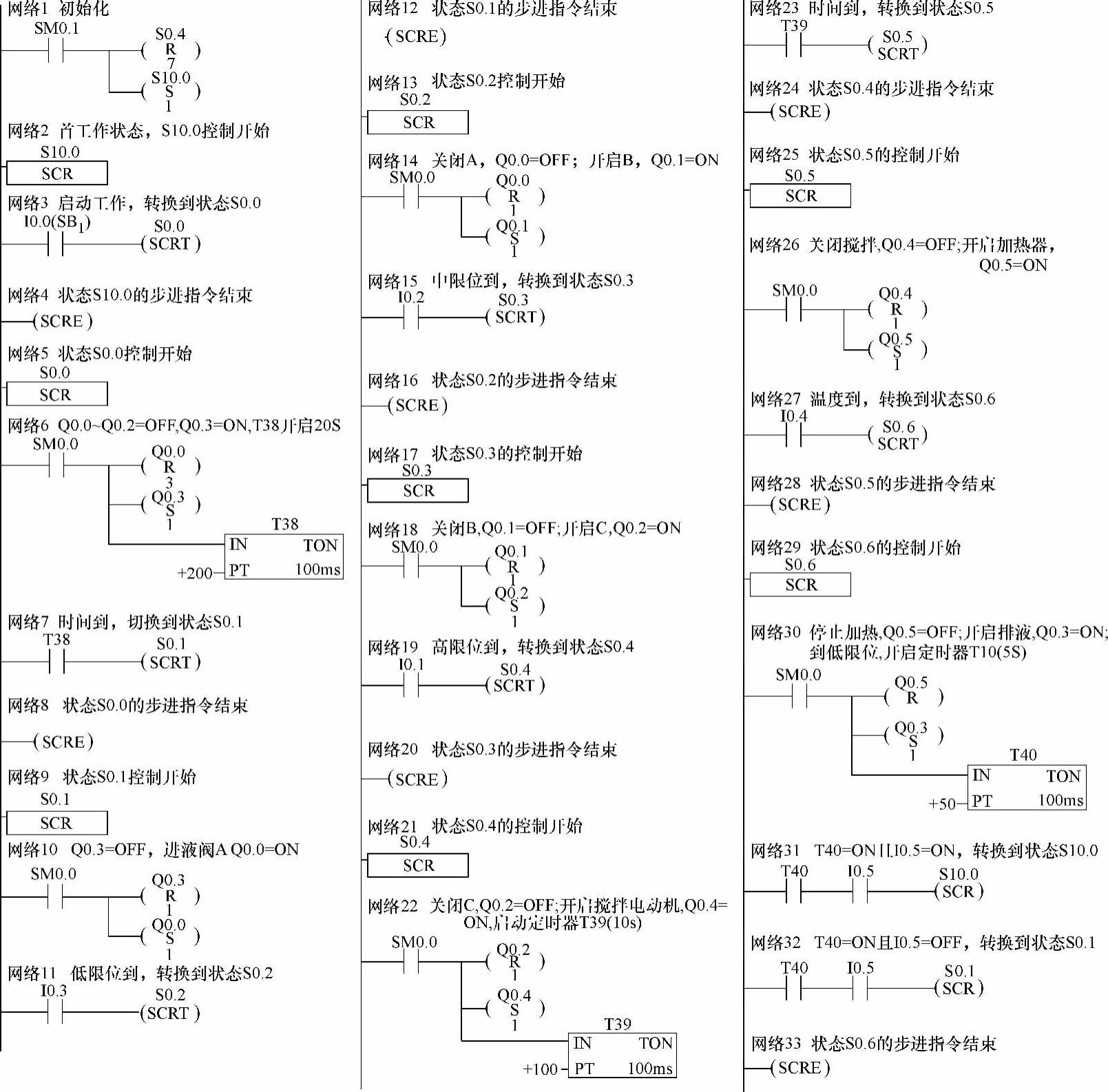

2)然后根据功能流程图设计梯形图程序,如图5-45所示。

(5)程序调试与运行

1)双击STEP7-Micro/WIN32软件图标,启动该软件。系统自动创建一个名称为“项目X”的新工程,可以重命名为“三种液体混合的PLC控制”。

2)输入程序。

3)建立PLC与上位机的通信联系,将程序下载到PLC。

图5-42 PLC的I/O实际接线图

图5-43 编辑符号表

图5-44 功能流程图

图5-45 梯形图程序

4)运行程序。

5)操作控制按钮,观察运行结果。

6)分析程序运行结果,编写相关技术文件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。