1.大小球分拣传送的工艺过程

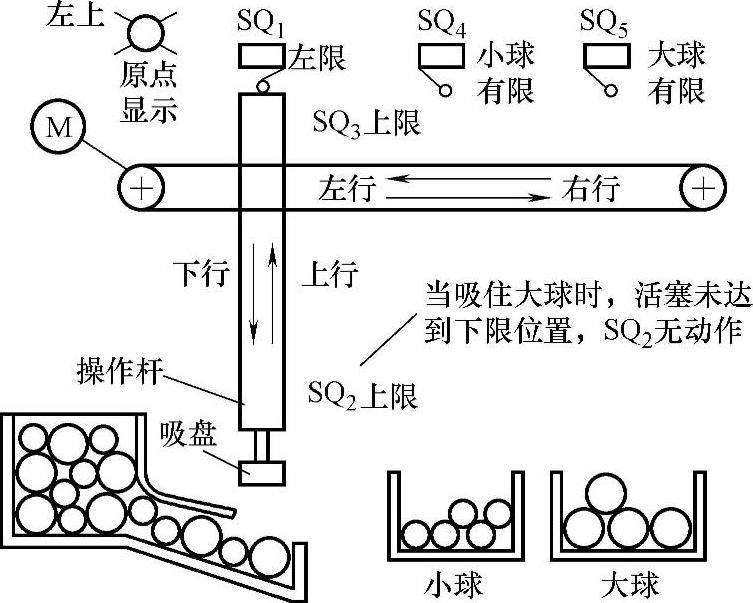

大小球分拣传送设备的示意图如图5-34所示。电动机M驱动操作杆带动吸盘上下移动,完成取球和放球动作。通过行程开关SQ2通断状态判别大小球,由电动机驱动操作杆左右移动,将大小球送往指定位置,从而完成大小球分拣的工作过程。

1)开始自动工作之前要求设备处于原位状态,此时操作杆在上部、左极限位置,其上限位开关SQ3和左限位开关SQ1被压下。

2)启动自动循环工作后,操作杆下行2s,此时,若碰到的是大球,检测开关SQ2仍为断开状态;若碰到的是小球,检测开关SQ2则为闭合状态;从而将大、小球状态转换成开关检测信号。

3)接通控制吸盘的电磁阀YV线圈,吸取球。

4)当吸盘吸起小球后,操作杆上行,碰到上限位开关SQ3后,操作杆右行;碰到小球存放位置右限位开关SQ4后转为下行,碰到下限位开关SQ2后,将小球释放到小球箱,然后返回到原位。

5)当吸盘吸起大球后,操作杆上行,碰到上限位开关SQ3后,操作杆右行,碰到大球存放位置右限位开关SQ5后,将大球释放到大球箱,然后返回到原位。

图5-34 大小球分拣传送设备的示意图

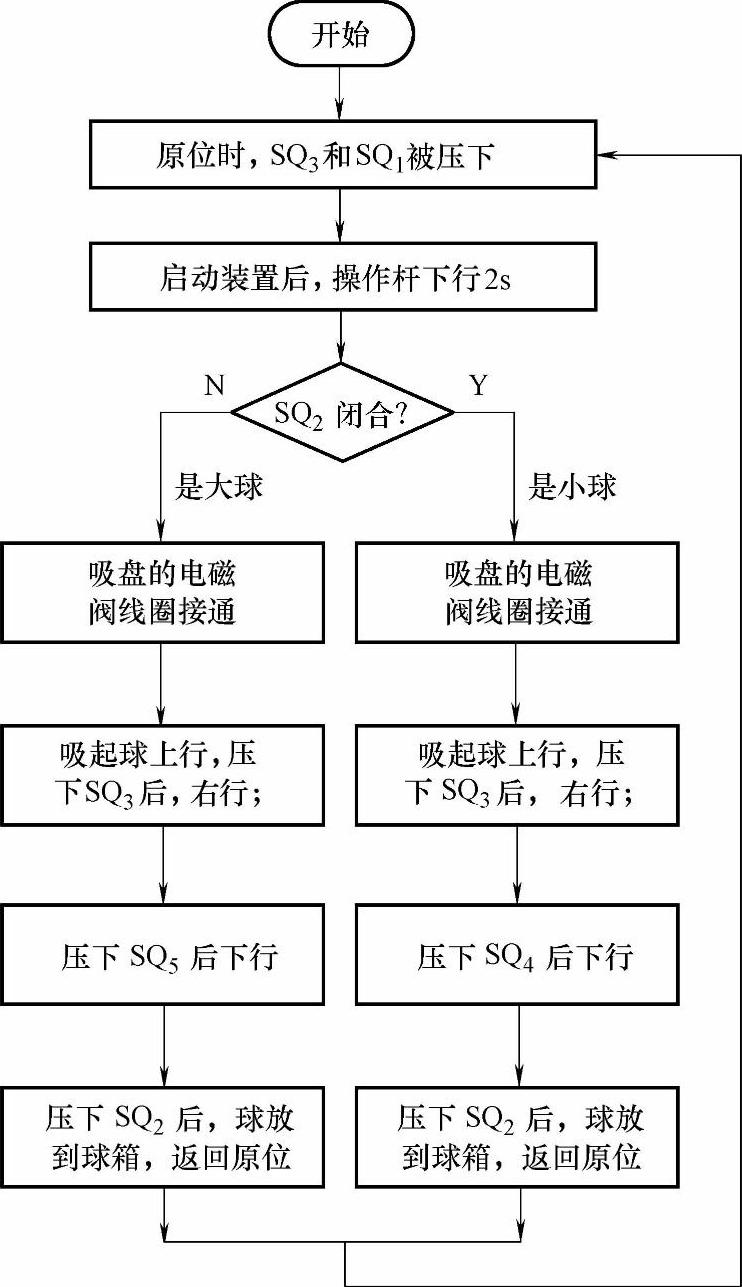

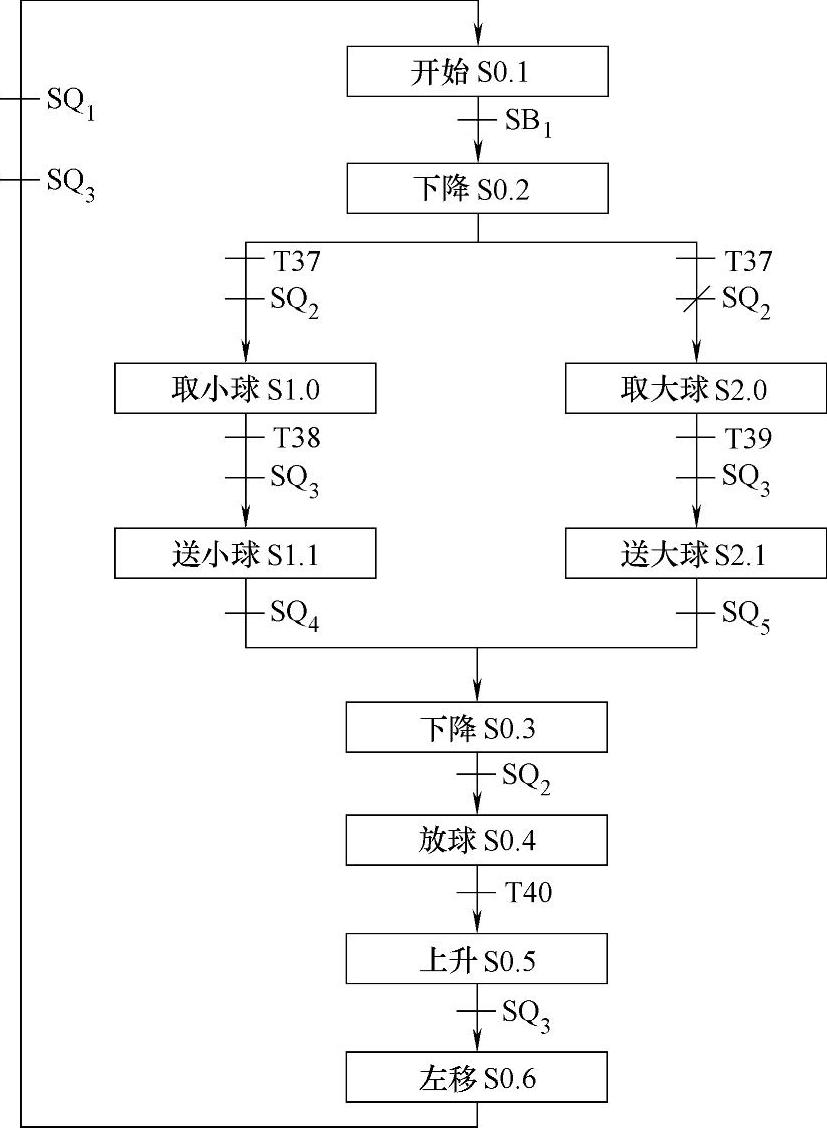

图5-35 控制流程图

根据其工艺过程,以图5-34中的左上角为机械原点,其动作顺序如图5-35所示。下降→吸球→上升→右行→下降→释放球→上升→左行返回到左上原点位置。另外,操作杆下行到达下限位(设定下降时间为2s,根据电机运行速度等参数确定)时,吸盘压下大球,下限位开关SQ2断开;压着小球,下限行程开关SQ2接通。

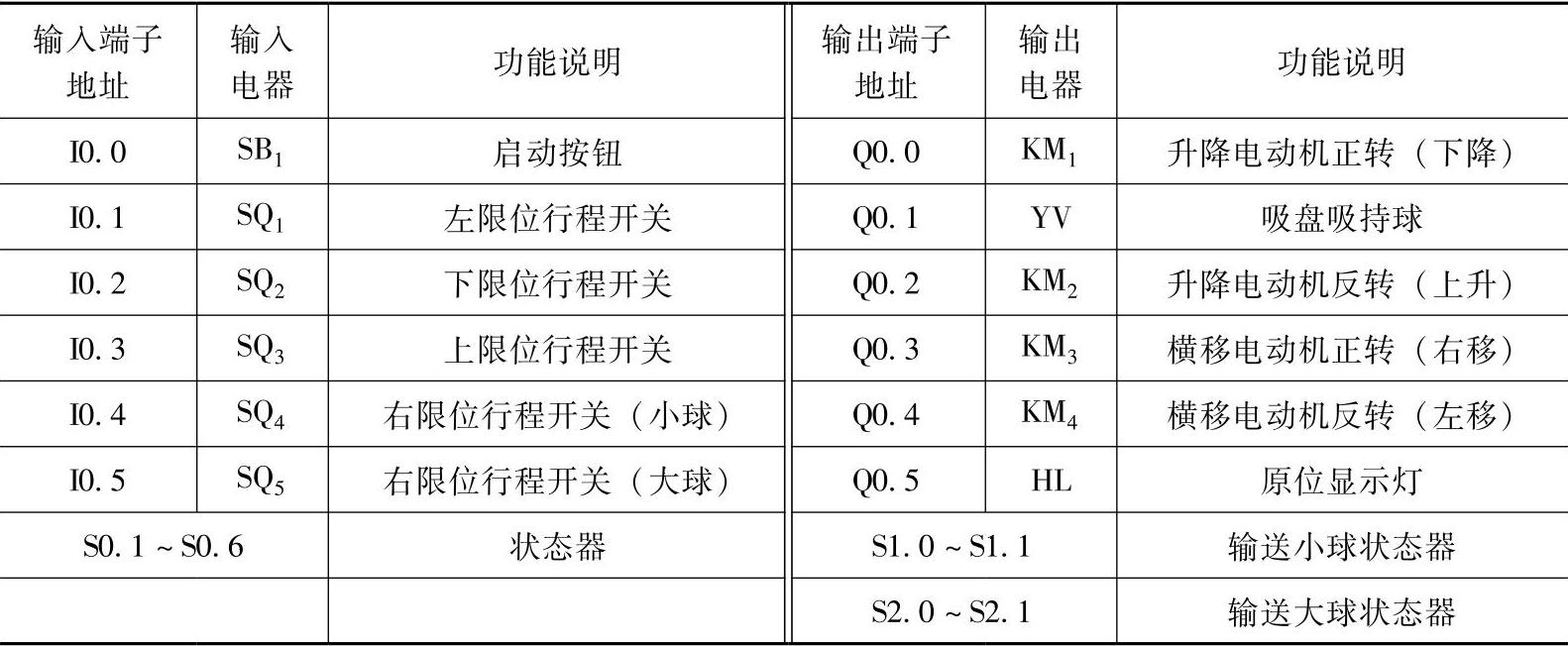

2.PLC的I/O端子地址赋值

与自动循环工作控制相关的设备控制电器、执行电器信号和PLC输入/输出端口的连接关系可以采用赋值表的形式表示,见表5-7。

表5-7 大小球分类设备端子地址赋值表

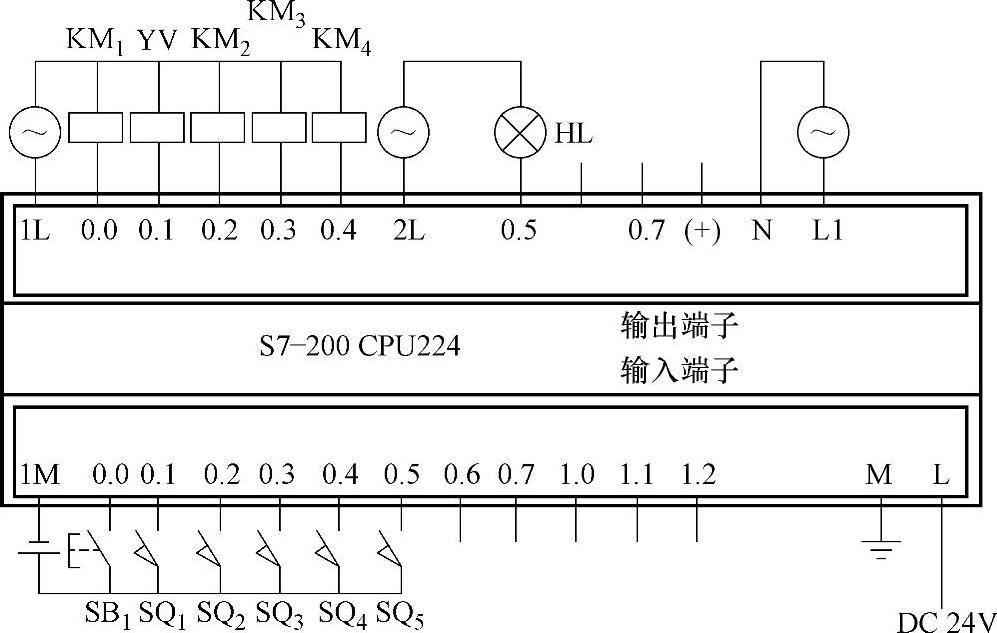

3.PLC的I/O接线端子图绘制

PLC的I/O接线端子图如图5-36所示。(https://www.xing528.com)

图5-36 PLC的I/O接线端子图

4.状态转移图设计

该系统较复杂,宜采用步迸功能控制。首先需要根据设备工作要求对其工艺过程迸行状态划分,并对每个状态赋予相应的状态器;然后设置转换触发信号以及建立状态转换关系,最后依据状态转移图编制梯形图控制程序。

大小球分拣设备的状态是依据工作循环过程划分的,依据设备工艺过程分析,可绘制设备控制状态转移图,如图5-37所示。图中对每个工作状态分配有状态控制器,在转换信号的控制下,根据工作流程迸行转换。

5.控制程序设计

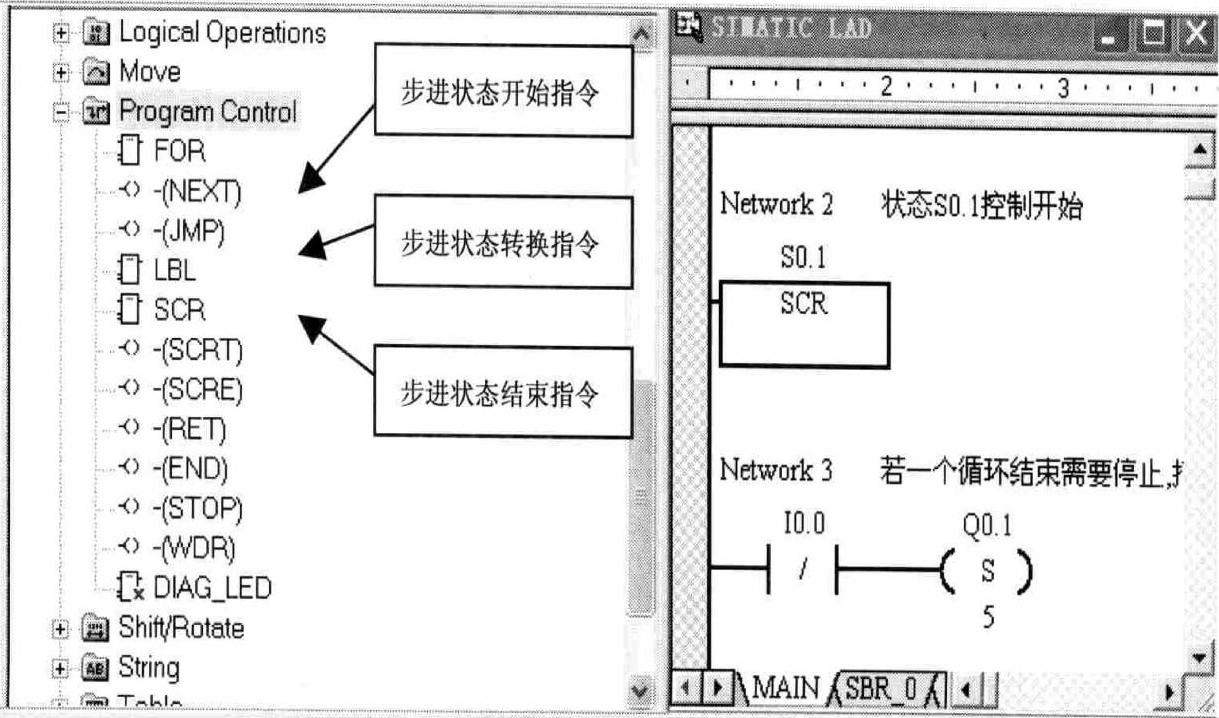

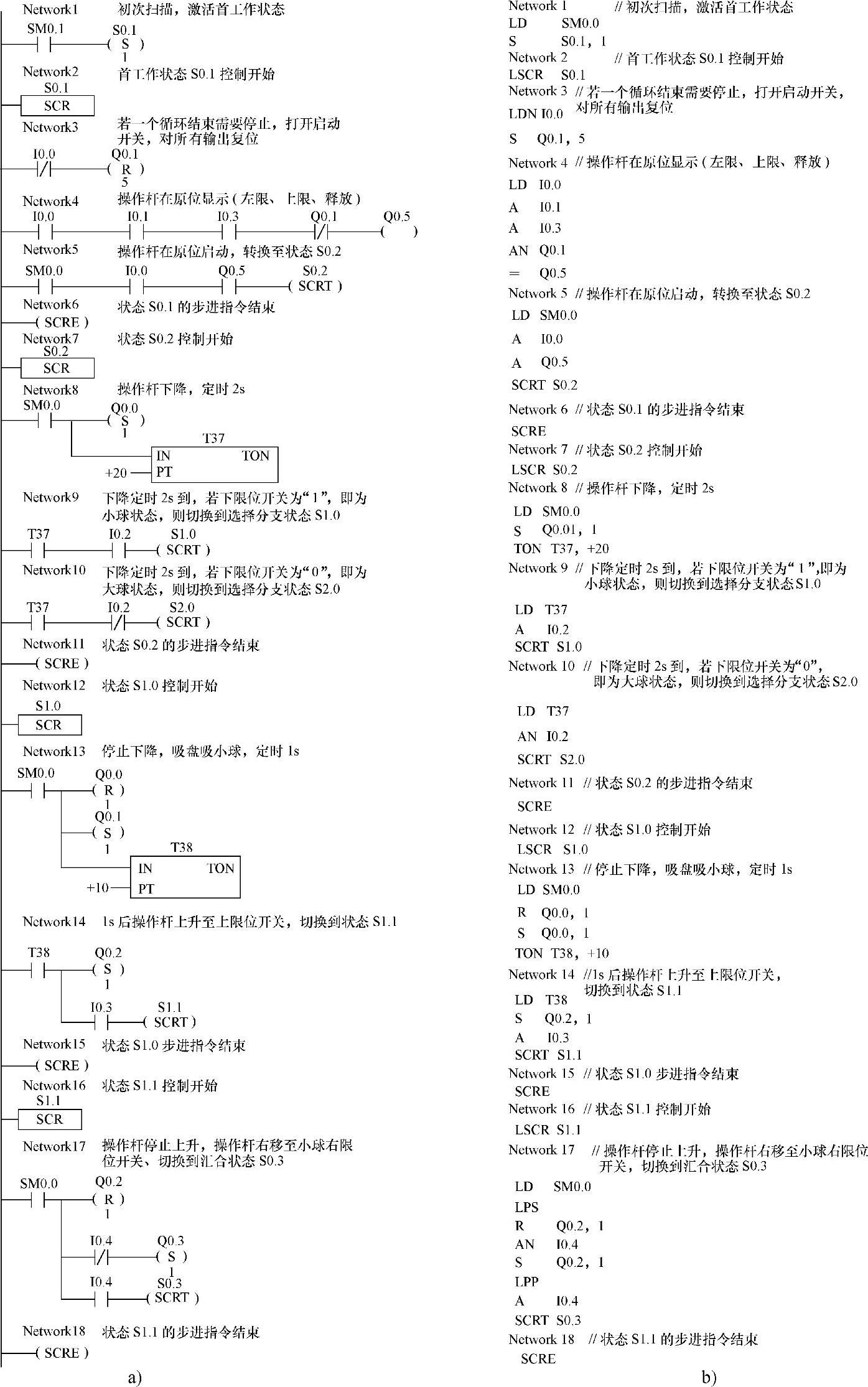

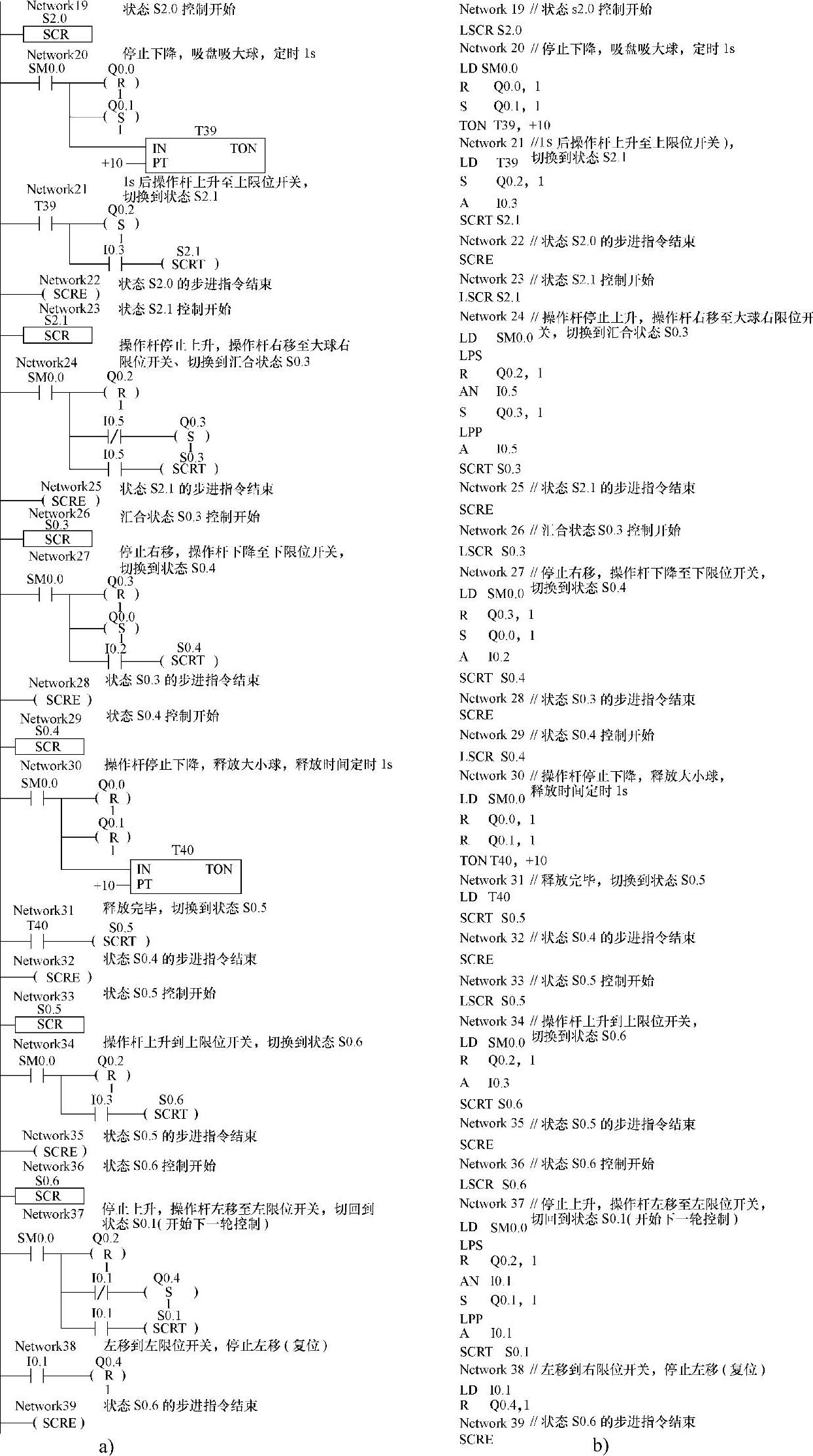

完成状态转移图设计后,就可以使用软件编制步迸控制程序。在使用S7-200系列PLC的编程软件编制梯形图时,步迸控制指令存放在如图5-38所示指令树中程序控制(Program Control)文件夹内,选中相应指令后,采用拖曳的方式添加到编程窗口的梯形图相应位置即可。指令表程序通过软件的转换功能可以自动生成,大小球分拣设备的控制梯形图程序和语句表如图5-39所示。

图5-37 状态转移图

图5-38 步迸控制指令

图5-39 大小球分拣设备的控制梯形图程序和语句表

a)梯形图 b)语句表

图5-39 大小球分拣设备的控制梯形图程序和语句表(续)

a)梯形图 b)语句表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。