(一)线圈形态与建模

针织物在编织过程中,纱线受到弯曲和拉伸而产生变形,并且获得与线圈形状相近的弯曲状态。如果我们将线圈从织物中拆散出来,会看到它仍然呈弯曲状态,这表明纱线在成圈时产生了塑性变形。除了塑性变形以外,纱线中还具有弹性变形,这使得联系相邻线圈的纱线产生弹性力,其在纱线接触点间产生一定的压力和摩擦力,从而使得线圈以及整个针织物的几何形态和尺寸保持一定的稳定性。

为了从理论上分析和计算针织物的结构参数(线圈长度、圈距、圈高、未充满系数等),找出它们之间的关系,故需要建立线圈模型。目前,国内外学者对线圈模型的研究可分为三种方法,即几何方法、力学方法和有限元方法。后两种方法需要用到较深的数学、力学知识,这里仅介绍较简单、常用的几何方法。

用几何方法建立线圈模型,有两维(平面)和三维(空间)之分。两维建模一般假设线圈的针编弧与沉降弧在织物平面上的投影为半圆弧,圈柱在织物平面上的投影为直线,圈弧与圈柱以相接或相切形式连成线圈;也有假设线圈在织物平面上的投影为三段圆弧连接而成。而三维建模一般假设针编弧与沉降弧是空间圆弧,圈柱为空间直线或曲线,圈弧与圈柱的平滑连接形成了线圈。

(二)线圈的结构参数及其相互关系

不同的建模方式线圈的结构参数及其相互关系的表达式也不一样,下面是两种比较常用的。

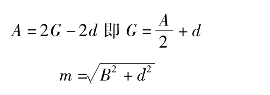

第一种线圈模型如图2-1所示,假定线圈是由在投影平面上的半圆弧(针编弧和沉降弧)与直线(圈柱)连接而成。线圈长度包括线段0—1、1—2、2—3、3—4、4—5和5—6。由于纱线的弹性力图使圈弧呈圆弧状,可使线段0—1、2—3—4和5—6作为一个直径等于G的圆周,而线段1—2和4—5假定为直线,其长度等于m,则线圈长度l为:

l=πG+2m

从图2-1中可以看出:

式中:A——圈距,mm;

d——纱线在自由状态下的直径,mm;

B——圈高,mm。

故线圈长度l为:

由于d值很小,可忽略不计,则:

上式为线圈长度与圈距(或横密)、圈高(或纵密)以及纱线直径之间的关系。这对光坯棉平针织物经过充分松弛后的试样比较适合,理论计算与实测之间有5%左右的误差。

平针组织的密度对比系数C的理论计算[式(1-4)],在假定线圈在弹性力的作用下力图占有最大的面积和图1-2中线段![]() 的条件下,C值近似为0.8,即圈高小于圈距。需要指出,密度对比系数C并不是常数,它与线圈长度、纱线细度和纱线组分成函数关系,可以通过实验来确定。

的条件下,C值近似为0.8,即圈高小于圈距。需要指出,密度对比系数C并不是常数,它与线圈长度、纱线细度和纱线组分成函数关系,可以通过实验来确定。

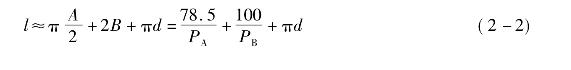

另一种线圈模型如图1-1所示,假设线圈由在两个正交的近似圆柱体上(一个圆柱体的母线平行于Z轴,另一个圆柱体的母线平行于X轴)的几段空间圆弧连接而成。其理论线圈长度为(推导过程略):(https://www.xing528.com)

![]()

式中的A、B和d与前面的定义相同。由式(2-1)、式(2-2)和式(2-3)可以看出,圈距和圈高越大,线圈长度越长。

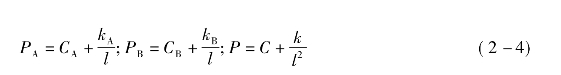

一些学者通过理论和实验研究发现,纬平针织物的横密PA、纵密PB、总密度P与线圈长度l之间存在如下关系:

式中的CA、kA、CB、kB、C和k是常数,与纱线种类和织物松弛状态有关,可以通过实验方法来确定。由式(2-4)可知,线圈长度越短,纬平针织物的密度越大,反之则相反。

线圈长度不仅影响针织物的密度,也会对针织物的服用性能产生重要影响。在给定纱线细度和成圈机件可以加工的情况下,线圈长度愈短,针织物的力学性能就愈好,即针织物的弹性比较大,不易脱散,尺寸稳定性比较好,抗起毛起球和勾丝性比较好,但手感和透气性较差。但是在给定线圈长度下,减小所加工纱线的细度,将会使针织物变得稀薄,随之而来的是针织物的性能变差。因此,针织物可用未充满系数或紧度系数来表征其性能,因为来充满系数或紧度系数包含了线圈长度与纱线细度两个因素。未充满系数愈高或紧度系数越低,针织物越稀薄,其性能就愈差。未充满系数值或紧度系数值是根据大量的生产实践经验来确定。目前服用类棉、羊毛平针组织所采用的未充满系数一般为20~21,大多数精纺羊毛纱平针织物的紧度系数一般在1.4~1.5。根据未充满系数或紧度系数的值就可以决定针织物的各项工艺参数,如在给定纱线细度条件下可求得针织物的线圈长度与密度。

(三)针织物的尺寸稳定性

针织物在生产过程中会受到各种不同程度的拉伸,使其尺寸(圈距与圈高,即横密与纵密)发生变化。在外力去处后,织物力求回复到拉伸前的状态,由于纱线接触点间摩擦阻力等因素,往往不能实现完全的回复,此时的针织物呈现尺寸不稳定性。

试验证明,针织物的线圈存在着平衡状态,即能量最小状态,在此状态下,针织物不再继续改变尺寸。如果测量尺寸不稳定针织物的密度,根据以上公式去计算线圈长度,就会发生较大误差。另一方面,用尺寸不稳定的针织物制成的产品将存在质量问题,我们日常生活中新买的针织内衣,特别是棉等天然纤维产品,在洗涤后严重缩水变形(衣服长度缩短,宽度增加)即是一例。

要提高针织物的尺寸稳定性,首先应在针织生产全过程(织造、染整、成衣等)采用尽量低张力的松式加工方式。此外,为了使受到外力作用尺寸发生变化的针织物回复到平衡状态,可以采取松弛处理(一般在实验室条件下)或者后整理(工业化生产)的方法。

松弛处理有干松弛、湿松弛、条件平衡和全松弛等几种。干松弛处理是指织造下机的坯布在无搅动无张力状态下平放24h,一般经干松弛处理的织物尺寸的回复还是有限的。湿松弛处理是指在无搅动无张力条件下,将织物在30℃温水中浸湿,并在无张力状态下吸去过量的水,再在40~60℃温度下烘30min。湿松弛处理的效果要好于干松弛,这是由于水的浸润使纤维和纱线中的内应力得以释放,加速了弛缓回复过程。条件平衡处理是指织物经过5次洗涤并在自由状态下干燥,这时织物的尺寸已经基本不再发生变化。全松弛处理是指织物经过滚筒式洗衣机洗涤和脱水后,再在滚筒式烘干机中以60~70℃温度烘30min,经全松弛处理的织物接近平衡状态。

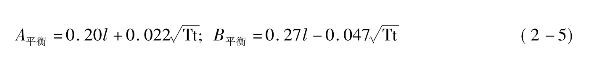

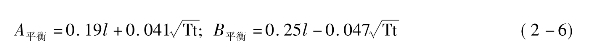

针织物的绝对平衡状态一般是比较难达到的,因此通常是取条件平衡状态。在条件平衡状态下平针织物的圈高与圈距可由以下经验公式求得:

对于棉纱有:

对于羊毛纱有:

式中:l——线圈长度,mm;

Tt——纱线线密度,tex。

针织物在编织过程特别是在染整过程中,纵向受到拉伸,这时线圈的圈距A<A平衡,而圈高B>B平衡,在这种状态下烘干针织物,成衣后纵向将要收缩。因此对于棉等天然纤维针织物,一般需要在后整理过程轧光机等设备上,利用超喂方法使得坯布在纵向受到压缩横向进行扩幅,并结合蒸汽给湿和烘燥,从而达到预缩的目的,使光坯布的线圈结构参数尽量接近于平衡状态的参数,以提高光坯布的尺寸稳定性,使缩水率达最小。而对于化学纤维及其混纺和交织针织物,一般需要通过热定形来提高织物的尺寸稳定性。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。