Ⅱ型传动可采用Δa和Δi的单参数修形或两者的综合修形。通过对大量算例得到的蜗轮齿面结构图形和微观啮合质量参数数值分析和比较,确定修形参数的选择范围。

1)Δa单参数修形量选择范围的推荐值为

Δa=(0.005~0.02)mt (9-9)

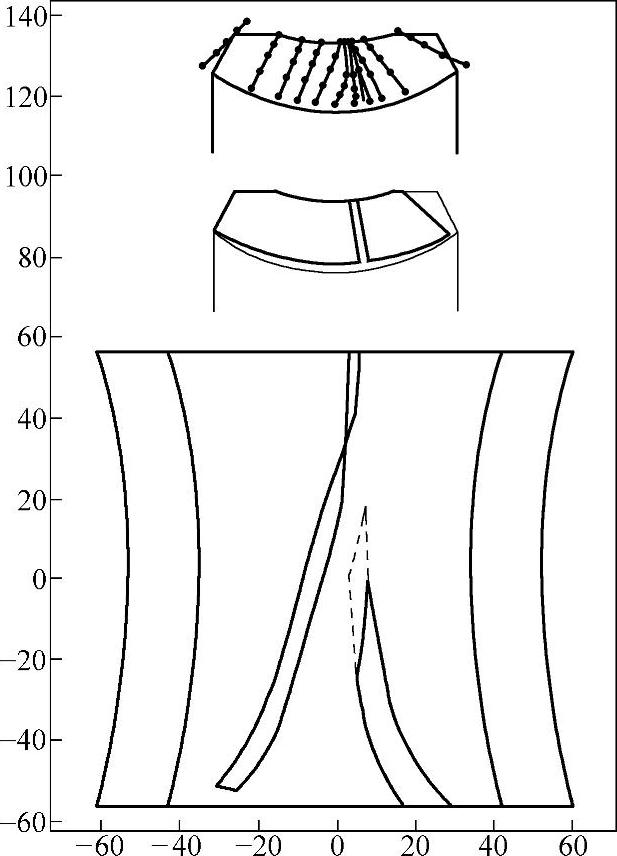

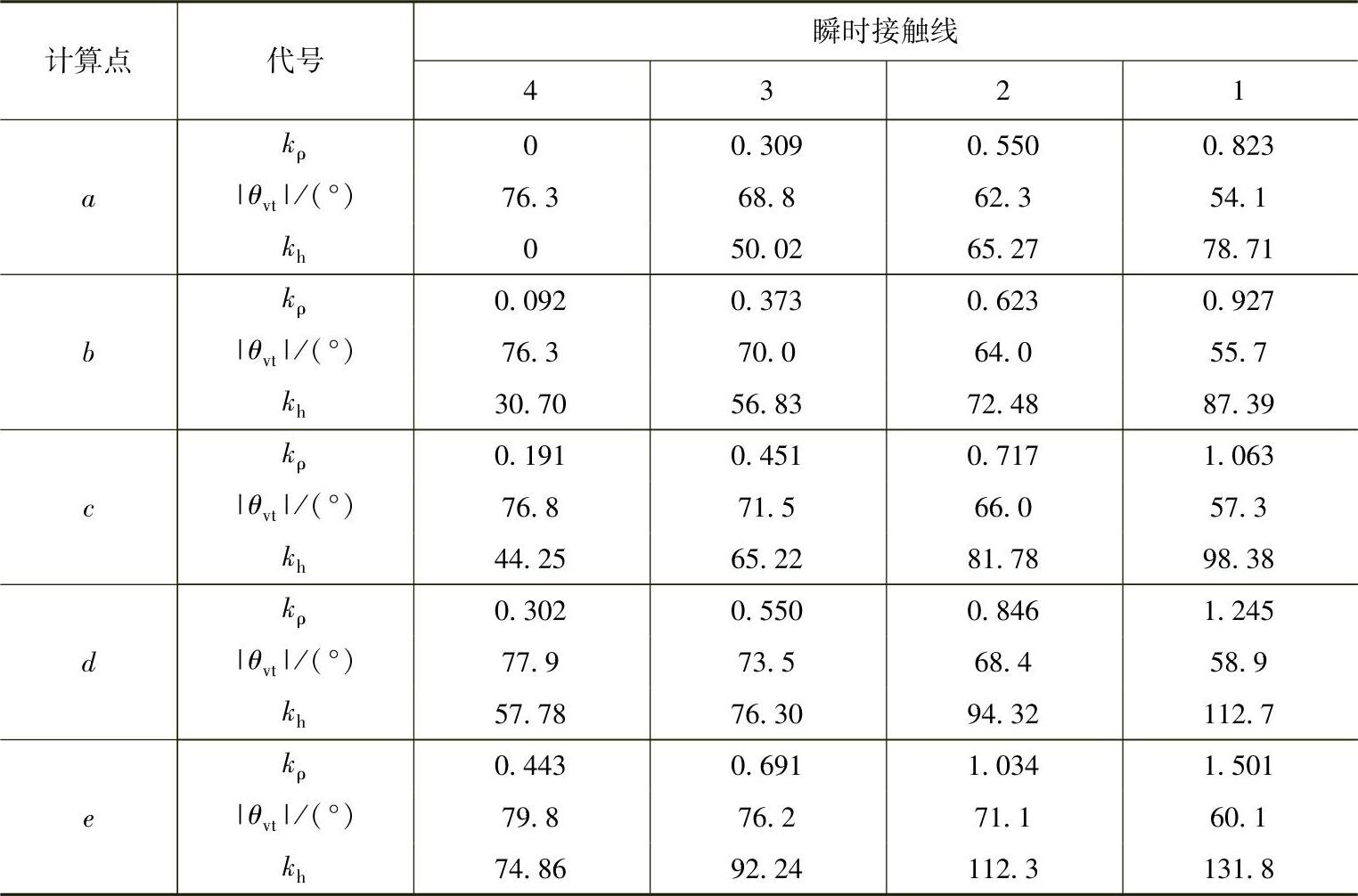

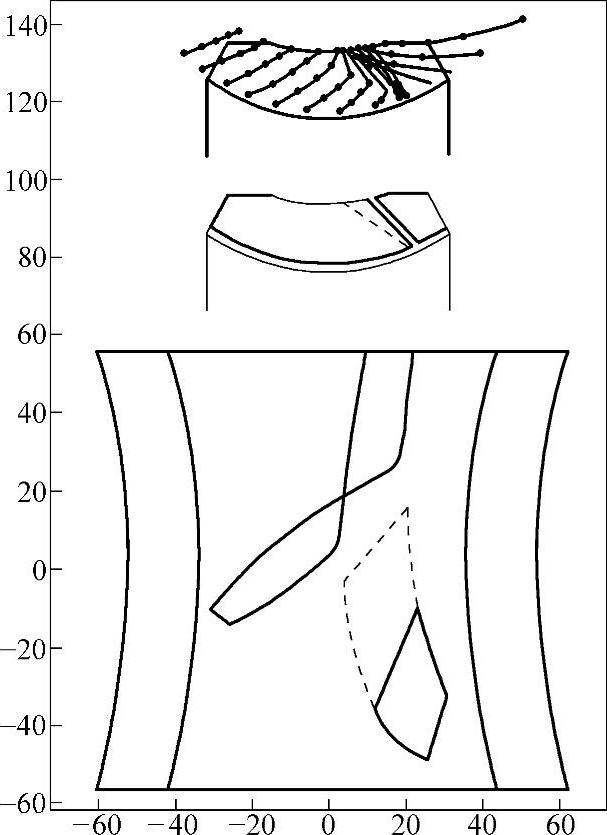

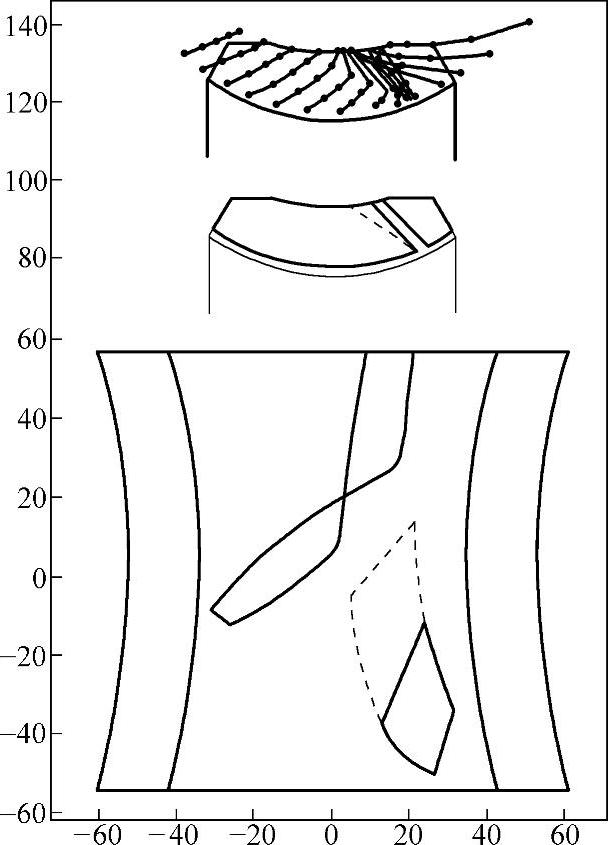

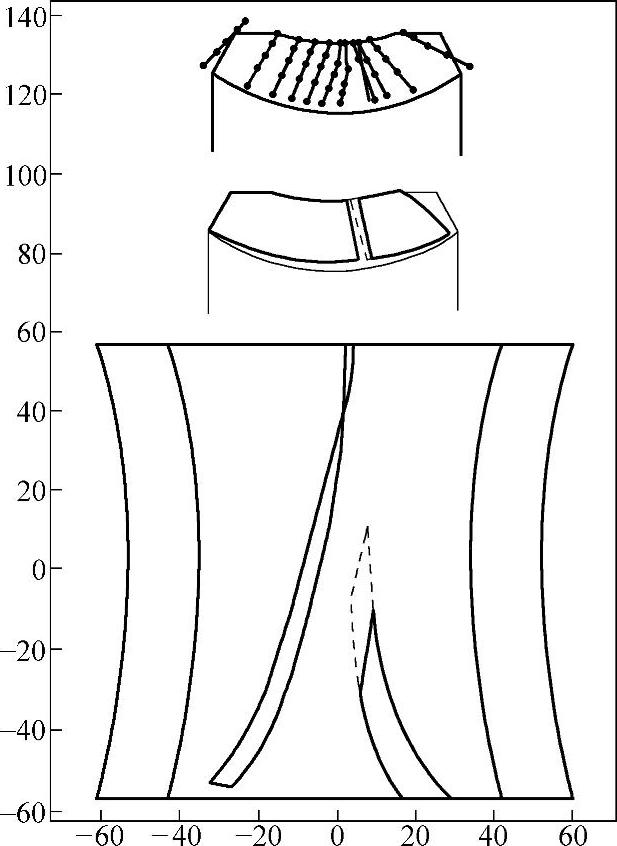

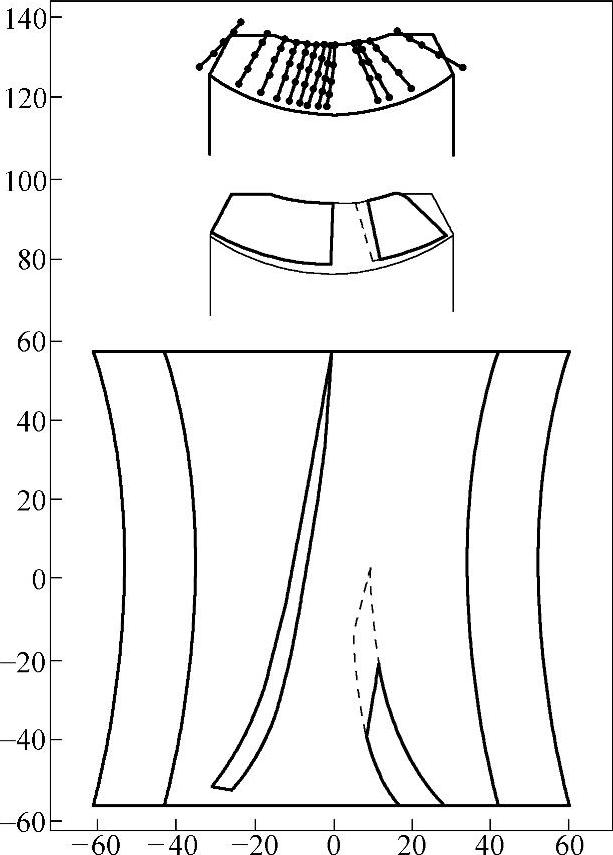

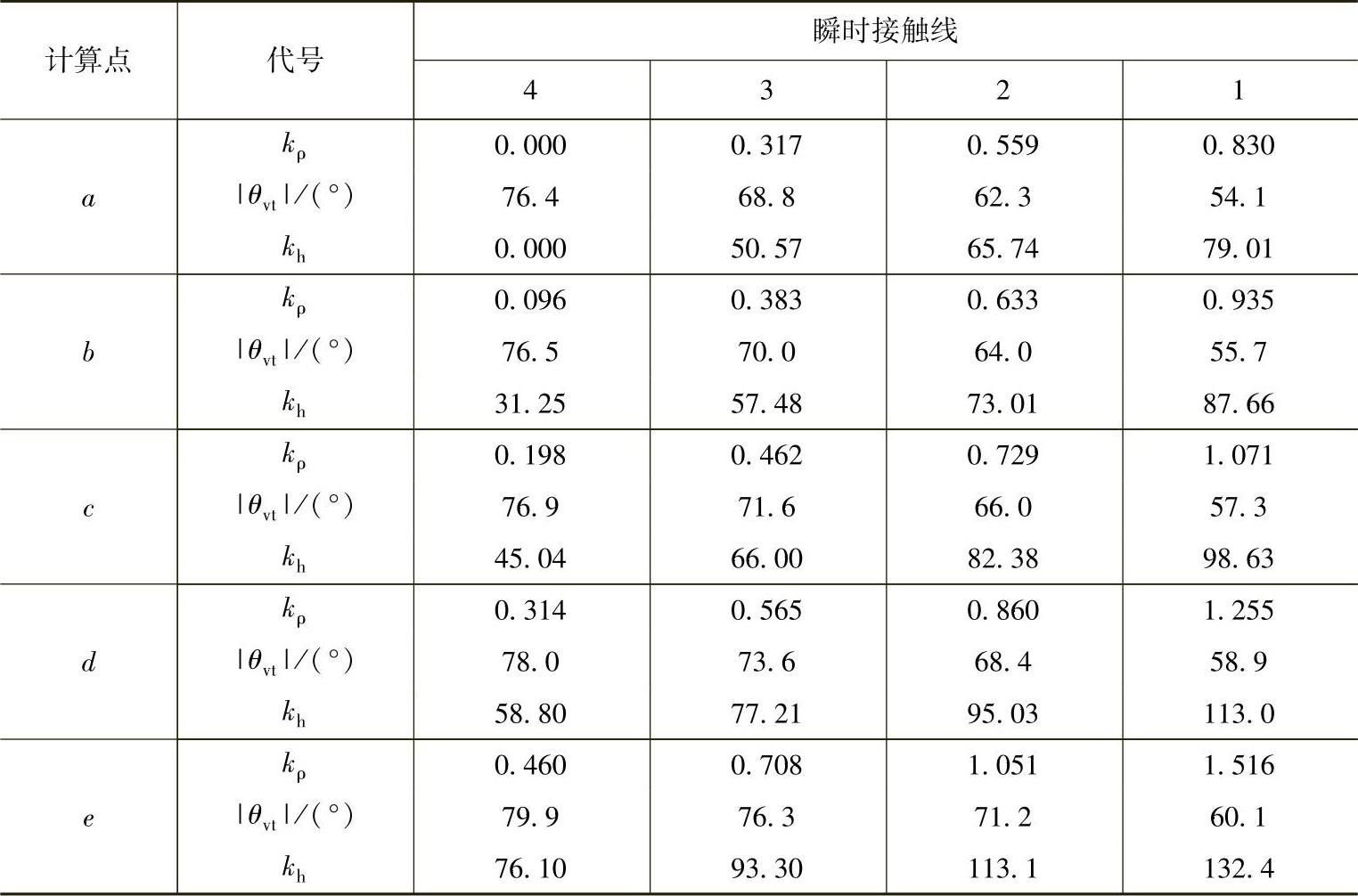

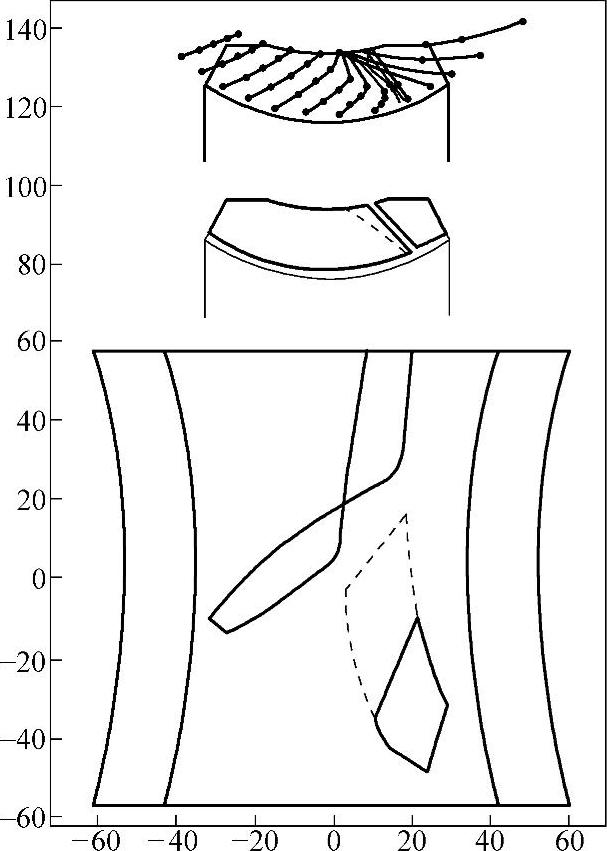

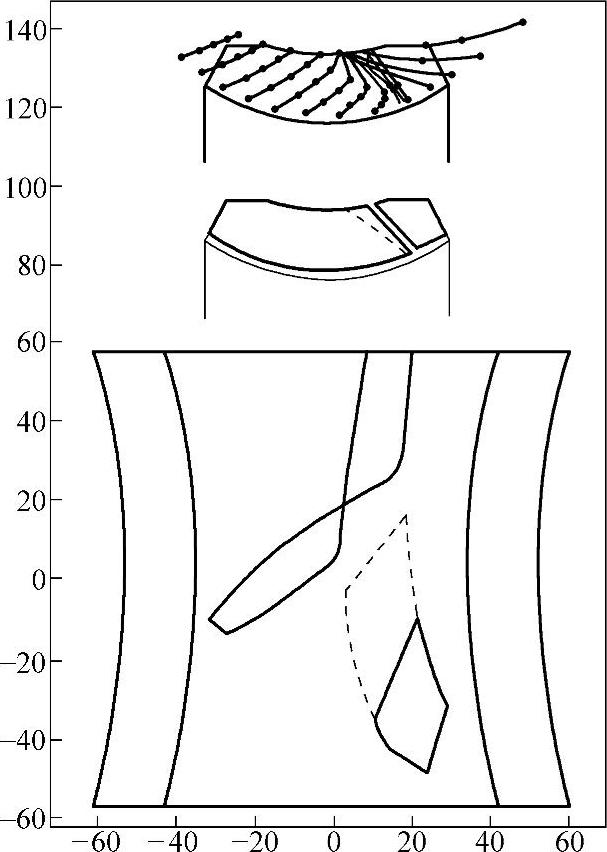

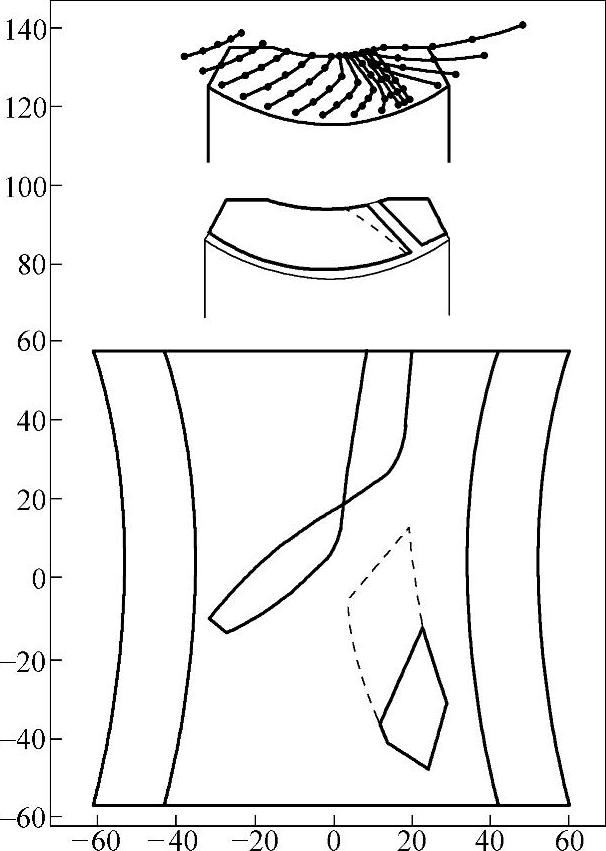

在本书第8章表8-1算例1中,z1=1,取Cp=1.5,mt=10.25mm,采用Δa单参数修形的Ⅱ型传动,由式(9-9)得到推荐值Δa=(0.05~0.2)mm。分别取修形参数Δa=0.05mm、0.13mm和0.5mm,瞬时接触线和接触区图形分别如图9-15、图9-16和图9-17所示;表9-10~表9-12和表9-13~表9-15分别为Δa=0.05mm、0.13mm和0.5mm时的微观啮合质量参数kρ、θvt和kh值。

对于Δa的三种修形量,微观啮合质量变化不大。Δa=0.05mm时修形量不足;Δa=0.5mm时修形量过大;Δa=0.13mm时,修形量在推荐值范围内,蜗轮齿面结构和接触区图形比较合理。

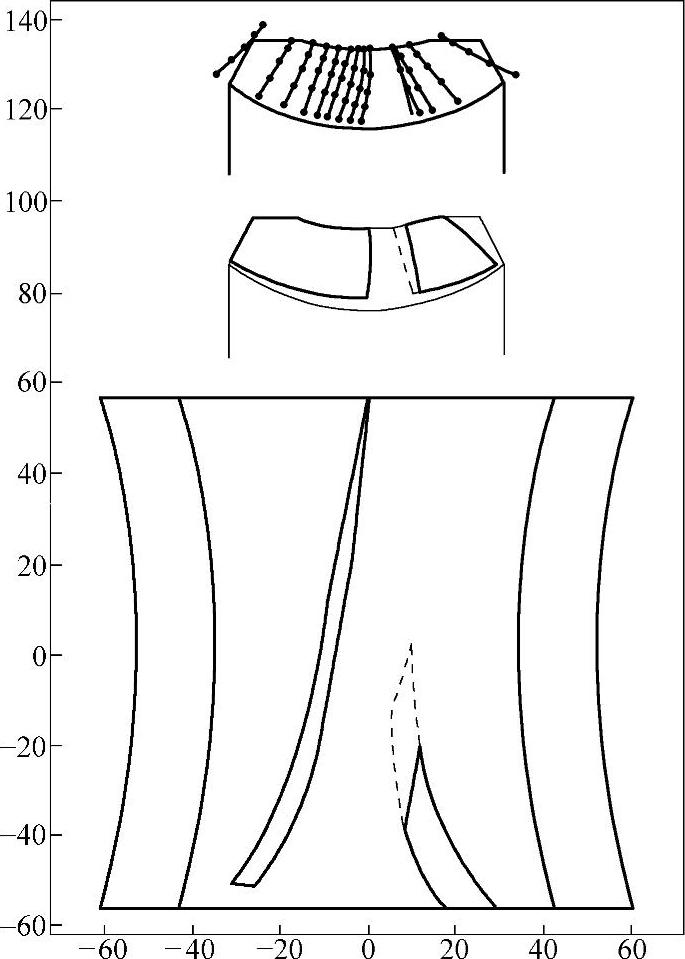

图9-15 Δa=0.05时的接触线和齿面接触区

图9-16 Δa=0.13时的接触线和齿面接触区

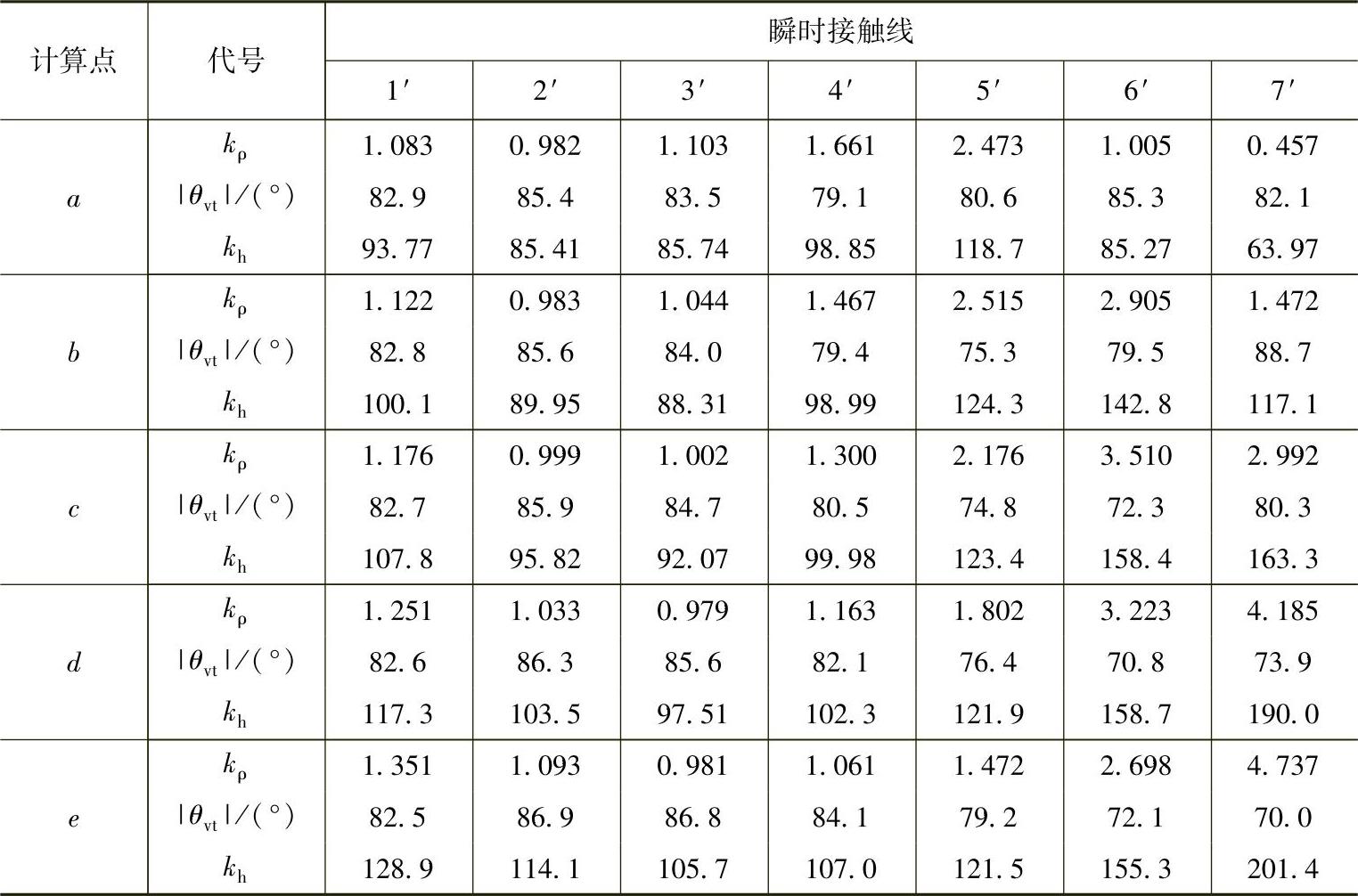

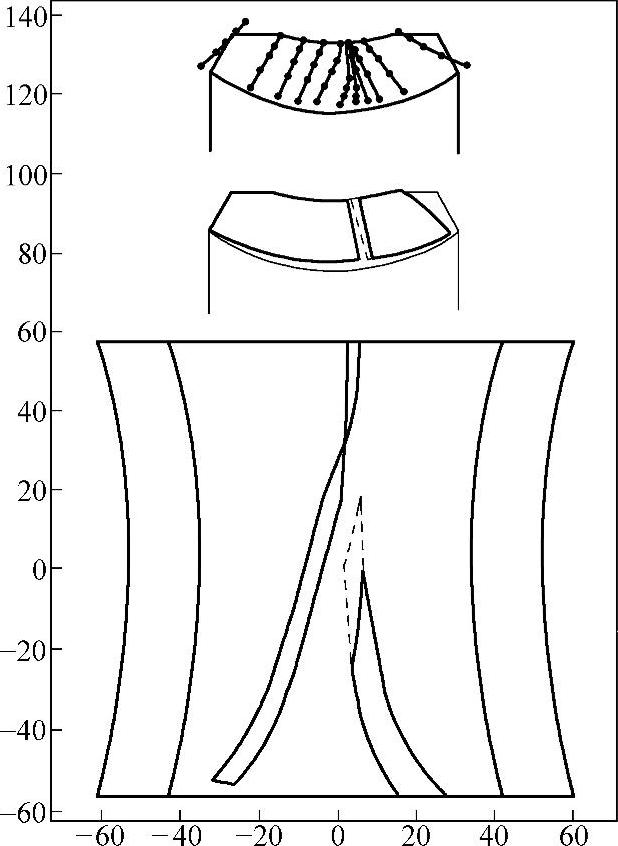

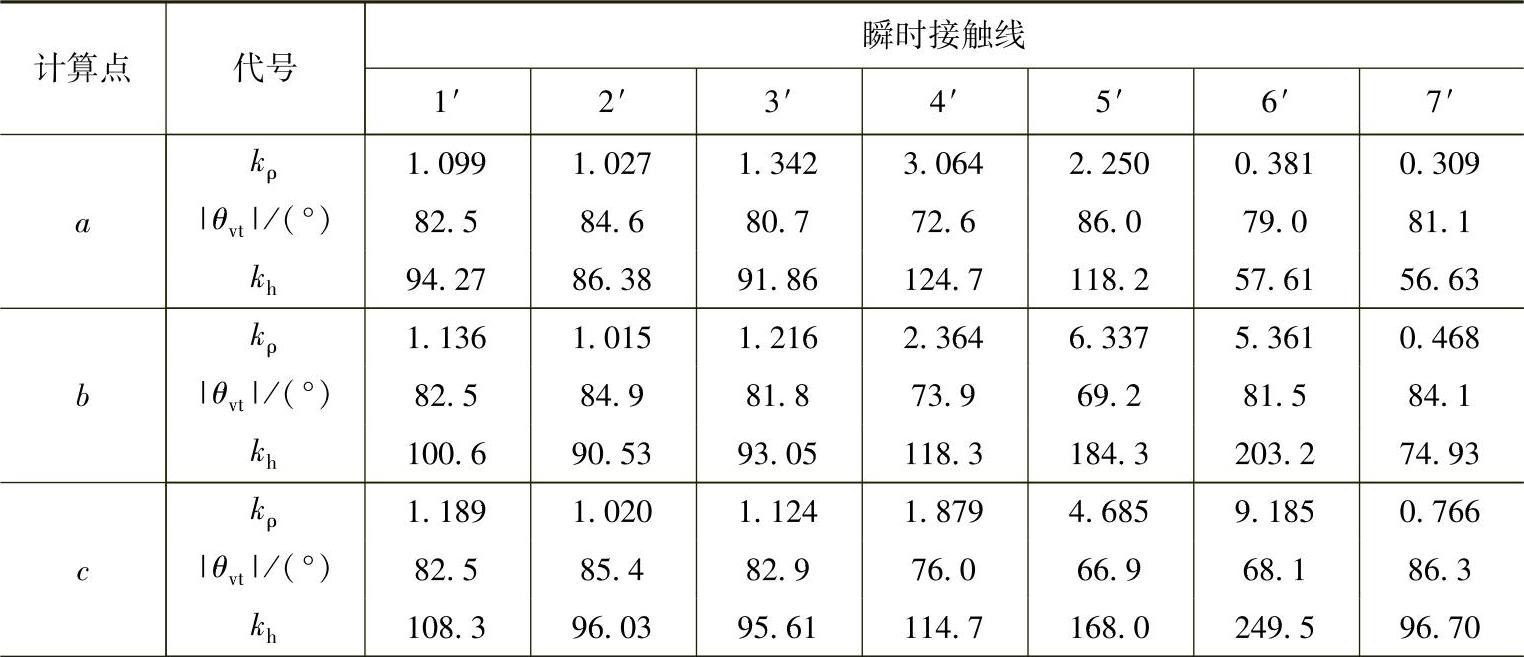

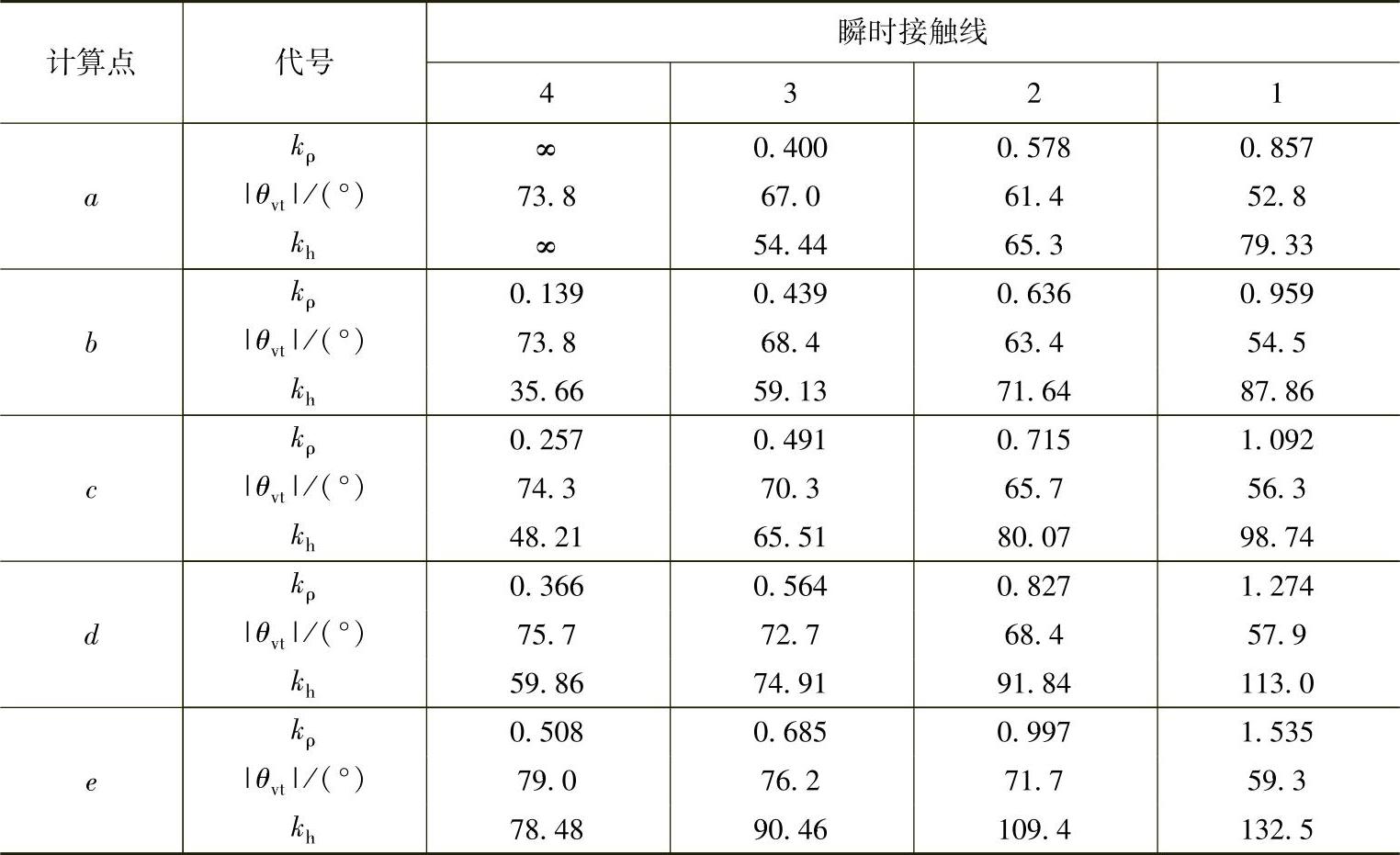

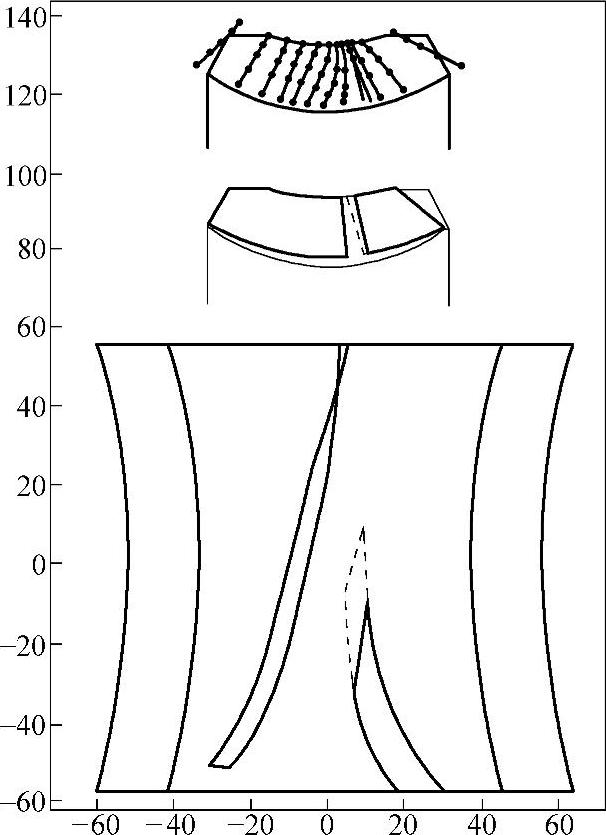

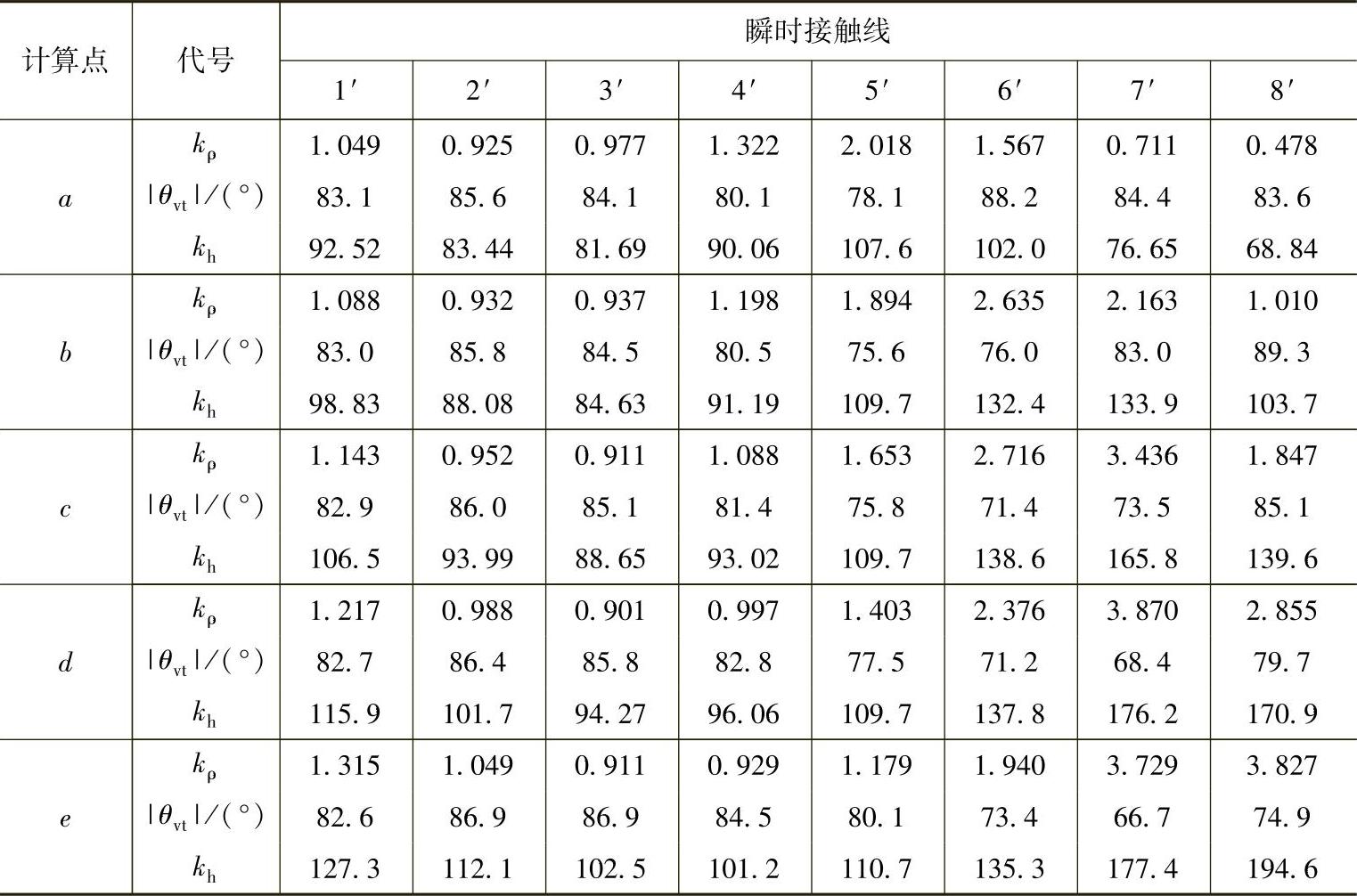

表9 - 10 Ⅱ型传动算例(Δa=0.05mm,Δi=0)蜗轮齿面Σ2B瞬时接触线上各点的kρ、|θvt|和kh值

表9 - 11 Ⅱ型传动算例(Δa=0.05mm,Δi=0)蜗轮齿面Σ2C瞬时接触线上各点的kρ、|θvt|和kh值

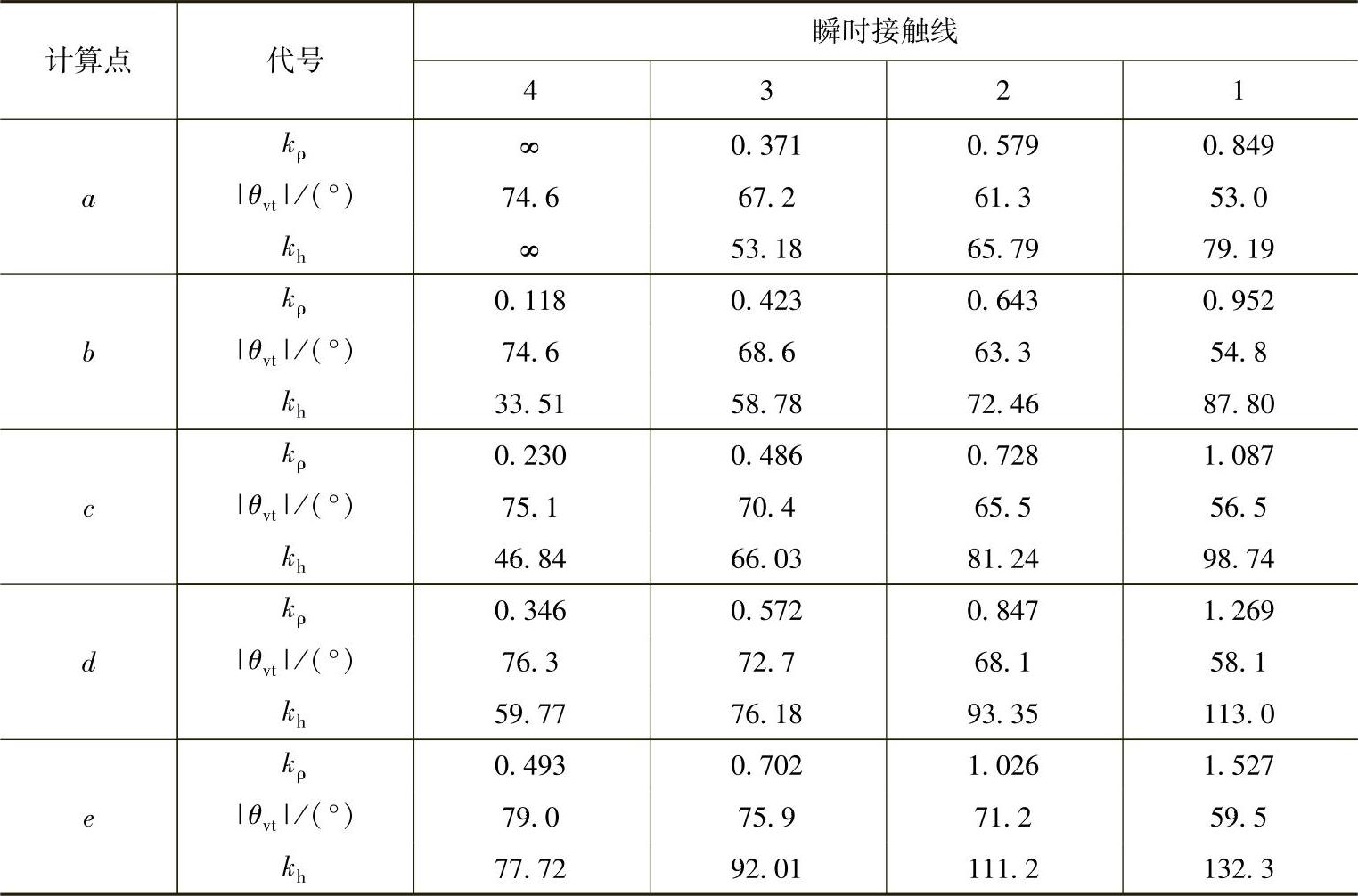

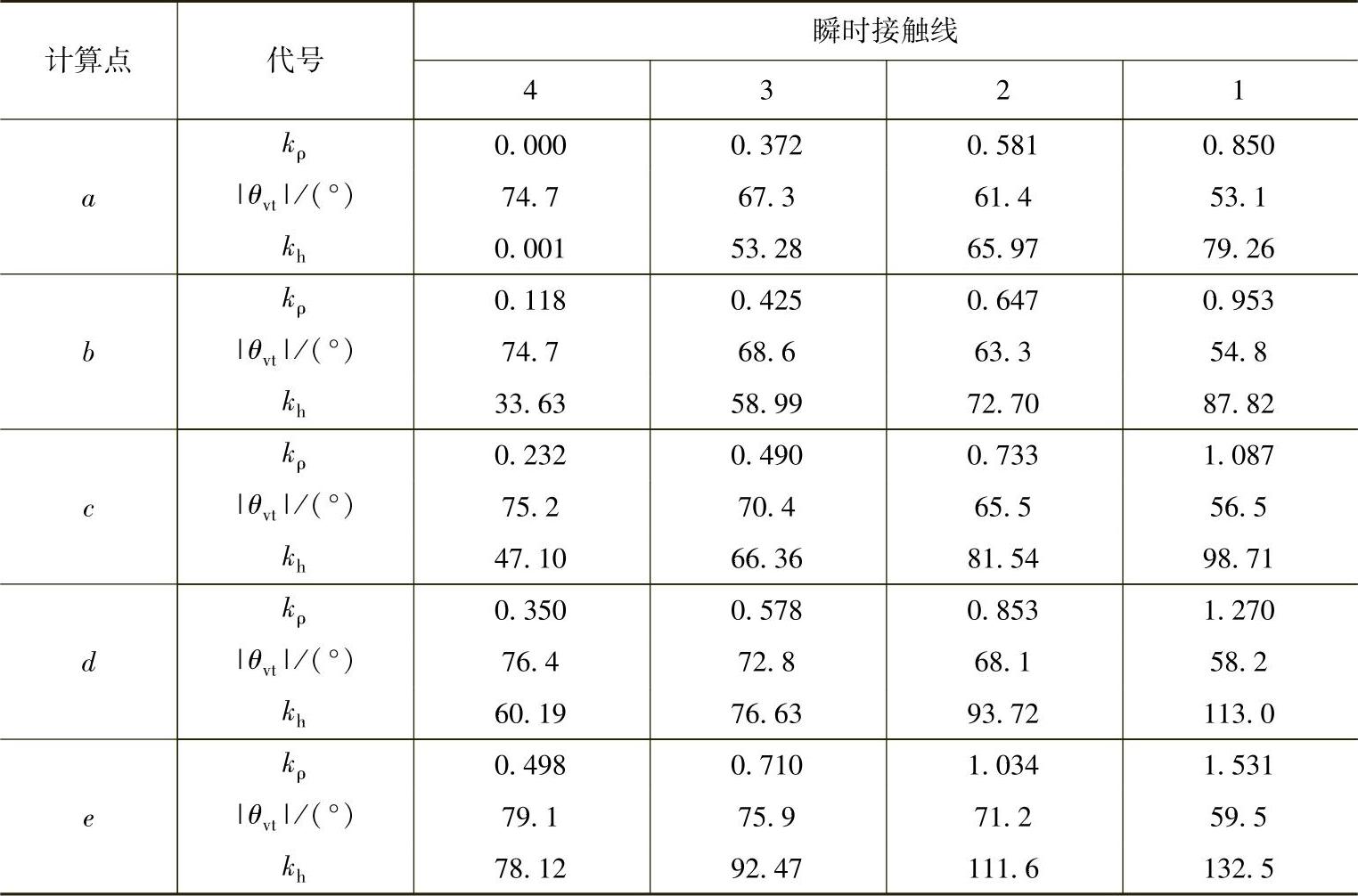

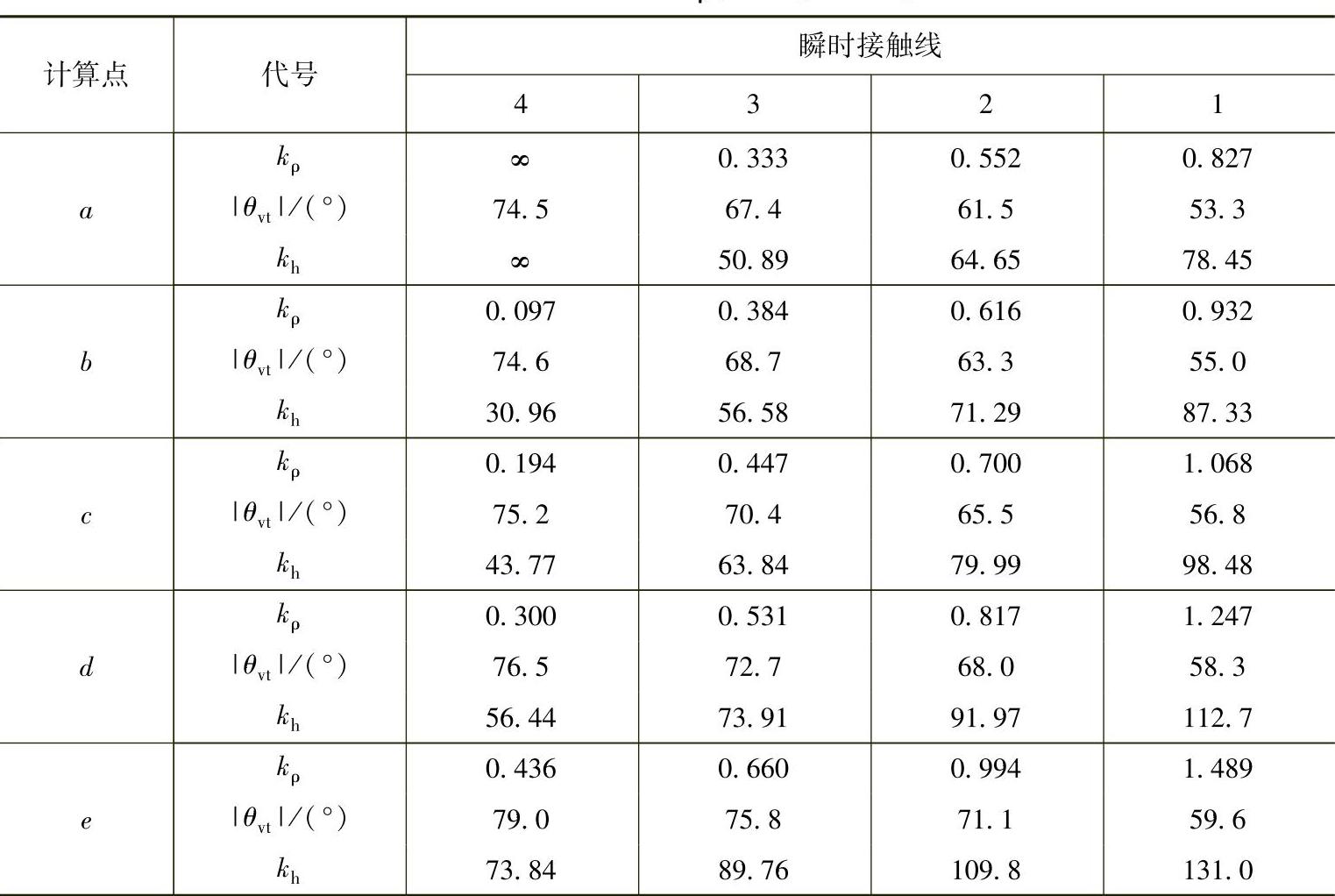

表9 - 12 Ⅱ型传动算例(Δa=0.13mm,Δi=0)蜗轮齿面Σ2B瞬时接触线上各点的kρ、|θvt|和kh值

表9 - 13 Ⅱ型传动算例(Δa=0.13mm,Δi=0)蜗轮齿面Σ2C瞬时接触线上各点的kρ、|θvt|和kh值

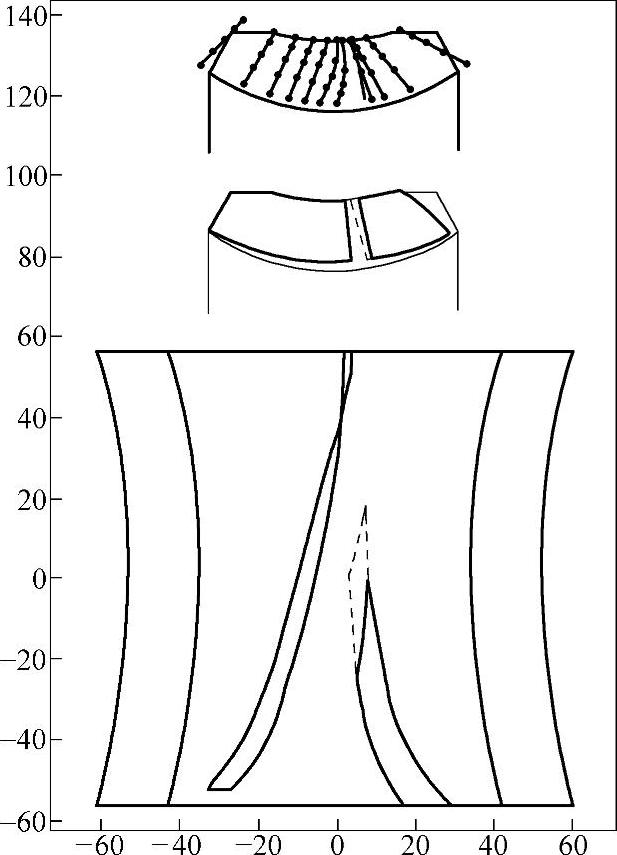

图9-17 Δa=0.5时的接触线和齿面接触区

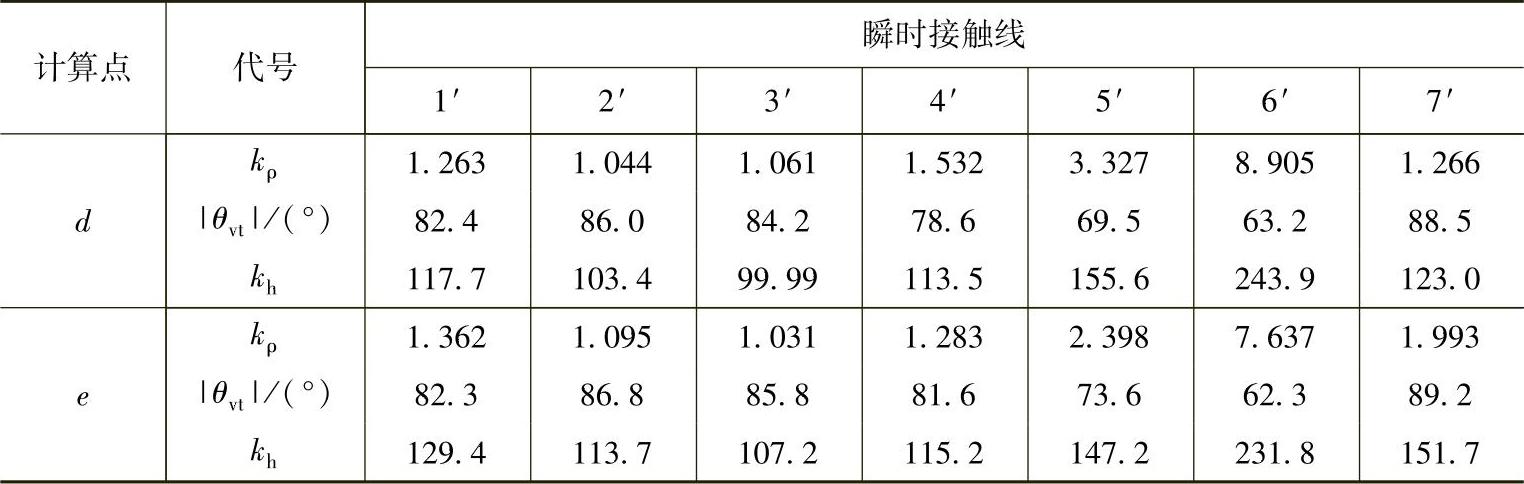

表9 - 14 Ⅱ型传动算例(Δa=0.5mm,Δi=0)蜗轮齿面Σ2B瞬时接触线上各点的kρ、|θvt|和kh值

表9 - 15 Ⅱ型传动算例(Δa=0.5mm,Δi=0)蜗轮齿面Σ2C瞬时接触线上各点的kρ、|θvt|和kh值

在本书第8章表8-1算例1中,z1=5,取Cp=1.0,mt=10.25mm,采用Δa单参数修形的Ⅱ型传动,由式(9-9)得到推荐值Δa=(0.05~0.2)mm。分别取修形参数Δa=0.08mm、0.15mm和0.5mm,瞬时接触线和接触区图形分别如图9-18、图9-19和图9-7所示。

图9-18 Δa=0.08时的接触线和齿面接触区

图9-19 Δa=0.15时的接触线和齿面接触区

对于Δa的三种修形量,微观啮合质量变化不大。Δa=0.5mm时修形量过大;Δa不宜取推荐值的下限;Δa=0.08~0.15mm比较适宜,蜗轮齿面结构和接触区图形比较合理。

2)Δi单参数修形量选择范围的推荐值为

Δi=-(0.1~0.15)Δz/z1 (9-10)

Δz值由附录D附表4根据蜗轮齿数z2查得。

图9-20 Δi=-0.006时的接触线和齿面接触区

在本书第8章表8-1算例1中,取Cp=1.5,采用Δi单参数修形的Ⅱ型传动,按附表4,查得Δz=0.15~0.25,由式(9-10)计算得到推荐值Δi=-(0.015~0.0375)。分别取修形参数Δi=-0.006、-0.026和-0.09,瞬时接触线和接触区图形分别如图9-20~图9-22所示;表9-16~表9-21分别为Δi=-0.006、-0.026、-0.09时的微观啮合质量参数kρ、θvt和kh值。

对于Δi的三种修形量,微观啮合质量参数略有变化,但无明显规律。Δi=-0.006时修形量不足;Δi=-0.09时修形量过大;Δi=-0.026时,修形量在推荐值范围内,蜗轮齿面结构和接触区图形比较合理。

图9-21 Δi=-0.026时的接触线和齿面接触区

图9-22 Δi=-0.09时的接触线和齿面接触区

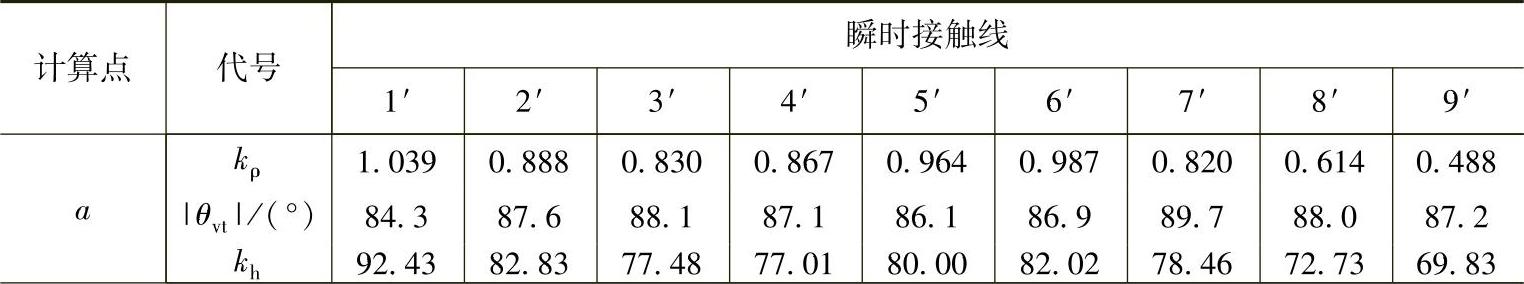

表9 - 16 Ⅱ型传动算例(Δa=0,Δi=-0.006)蜗轮齿面Σ2B瞬时接触线上各点的kρ、|θvt|和kh值

(续)(https://www.xing528.com)

表9 - 17 Ⅱ型传动算例(Δa=0,Δi=-0.006)蜗轮齿面Σ2C瞬时接触线上各点的kρ、|θvt|和kh值

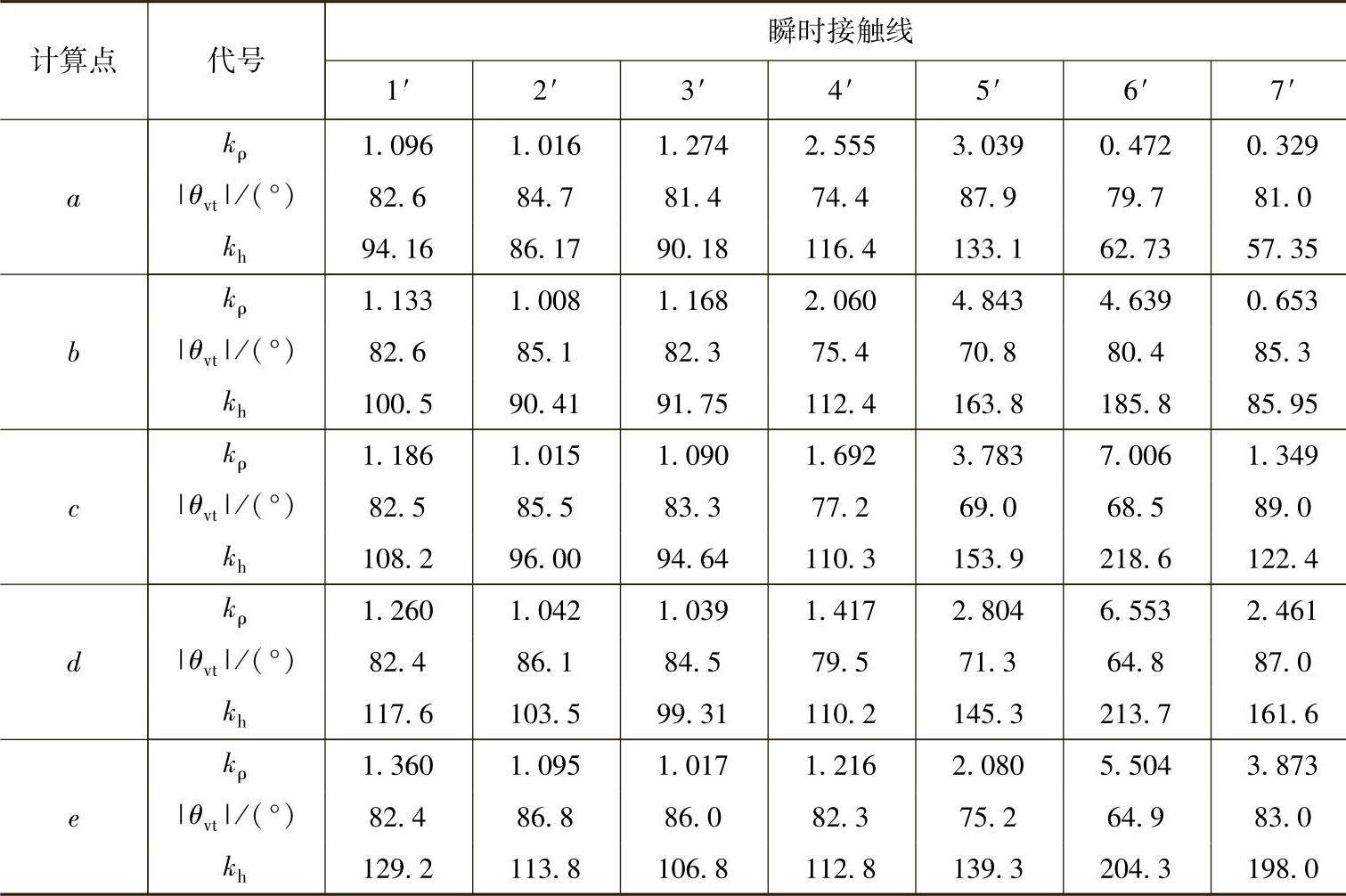

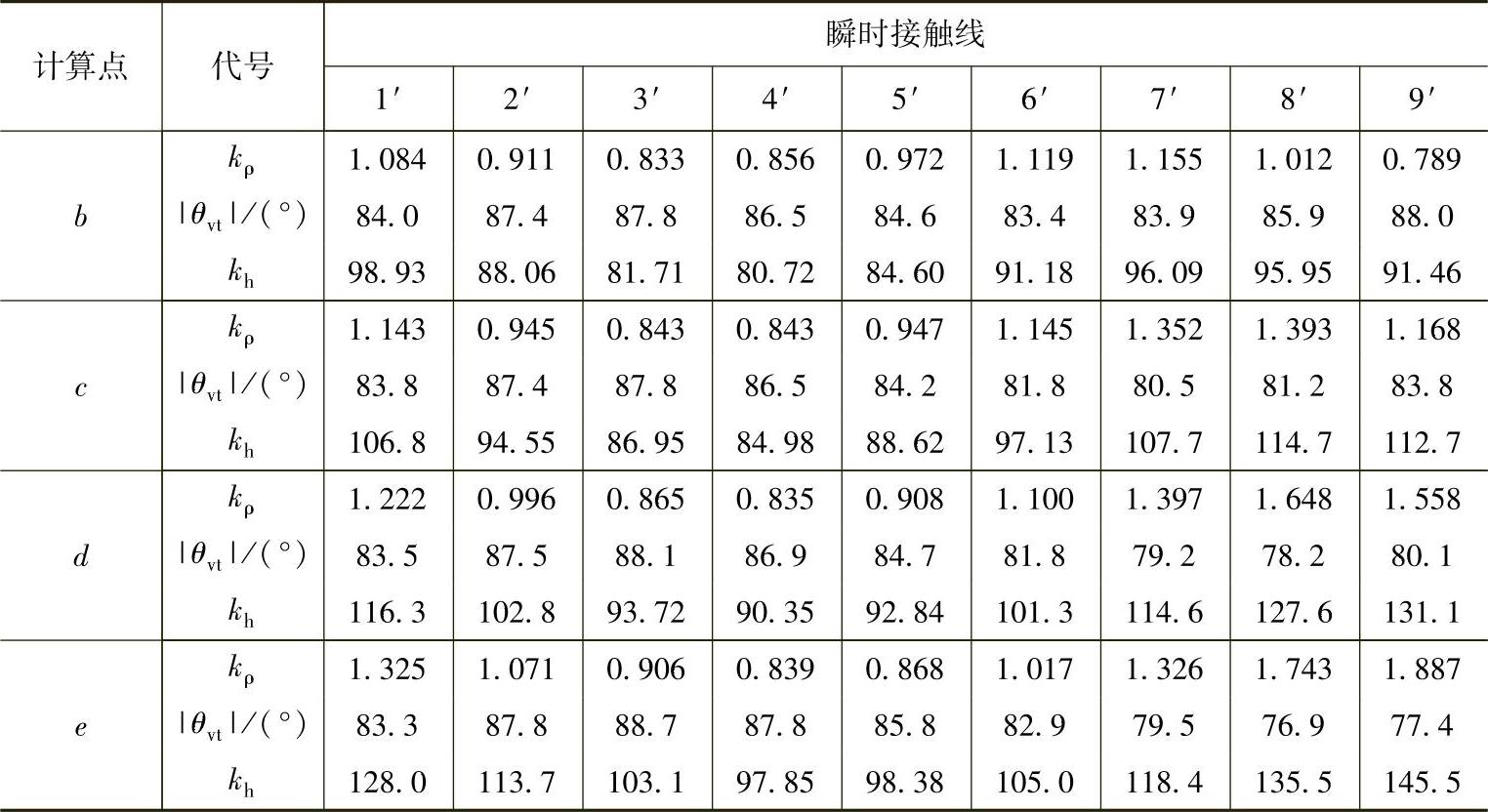

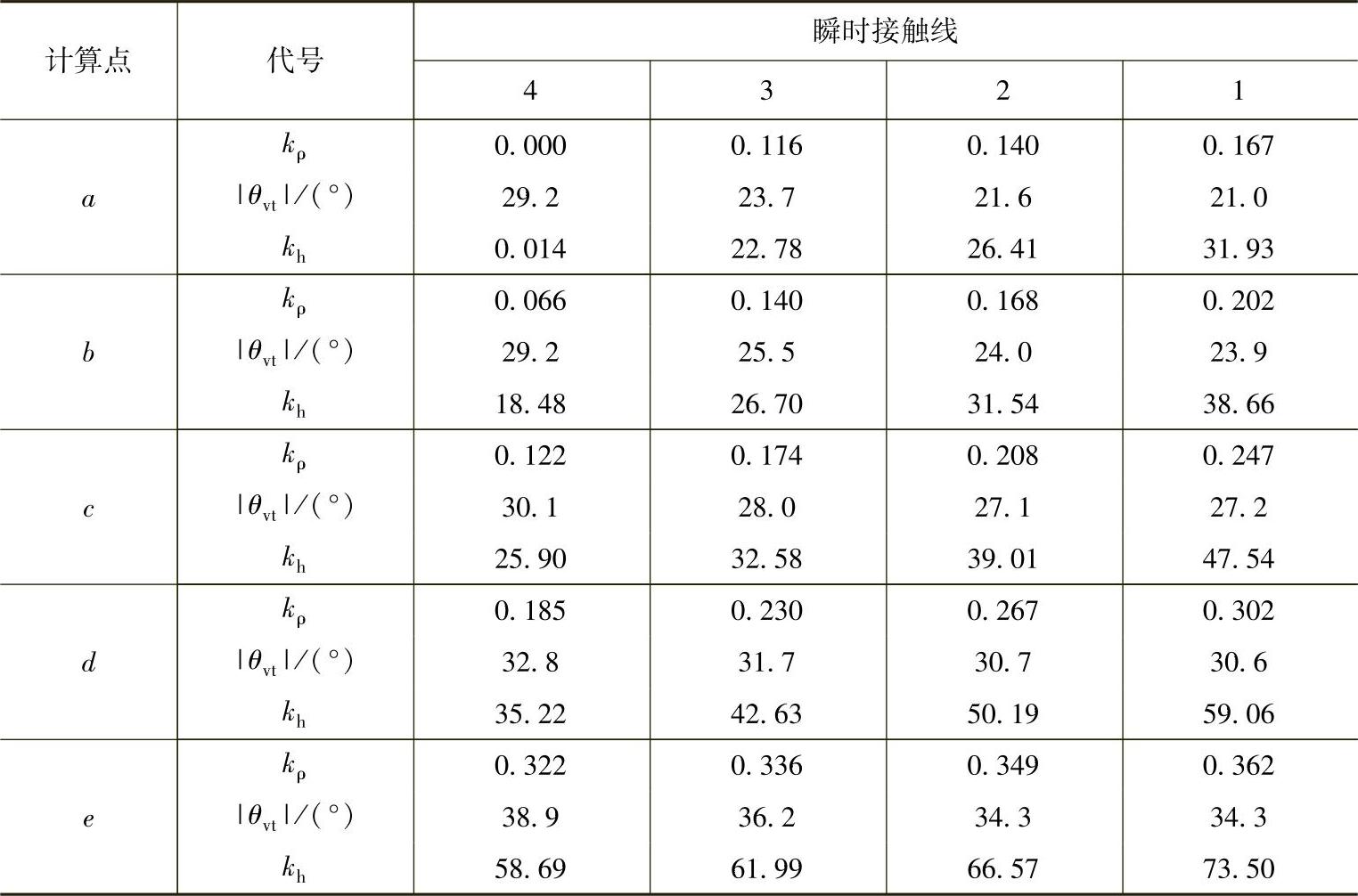

表9 - 18 Ⅱ型传动算例(Δa=0,Δi=-0.026)蜗轮齿面Σ2B瞬时接触线上各点的kρ、|θvt|和kh值

(续)

表9 - 19 Ⅱ型传动算例(Δa=0,Δi=-0.026)蜗轮齿面Σ2C瞬时接触线上各点的kρ、|θvt|和kh值

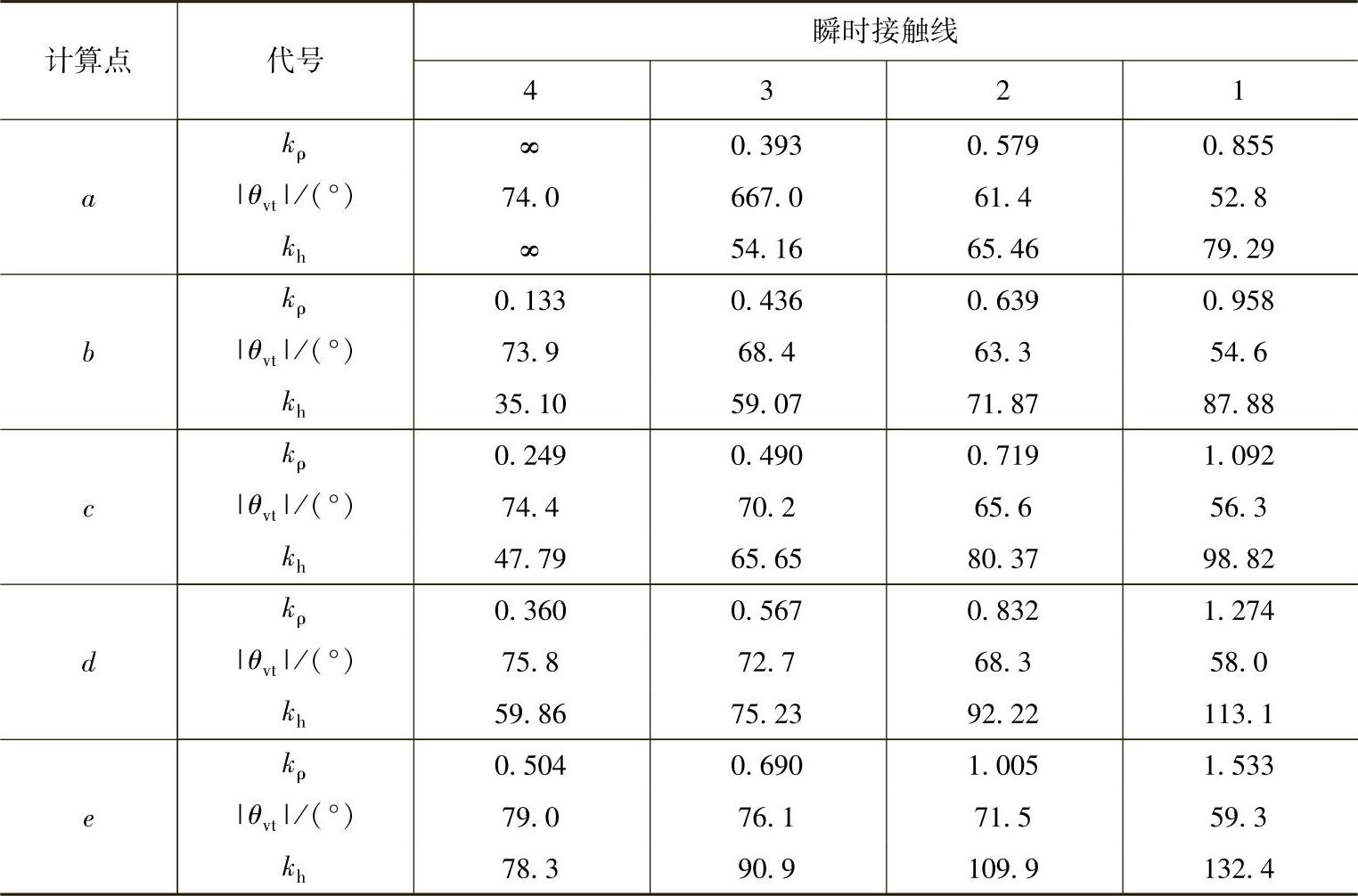

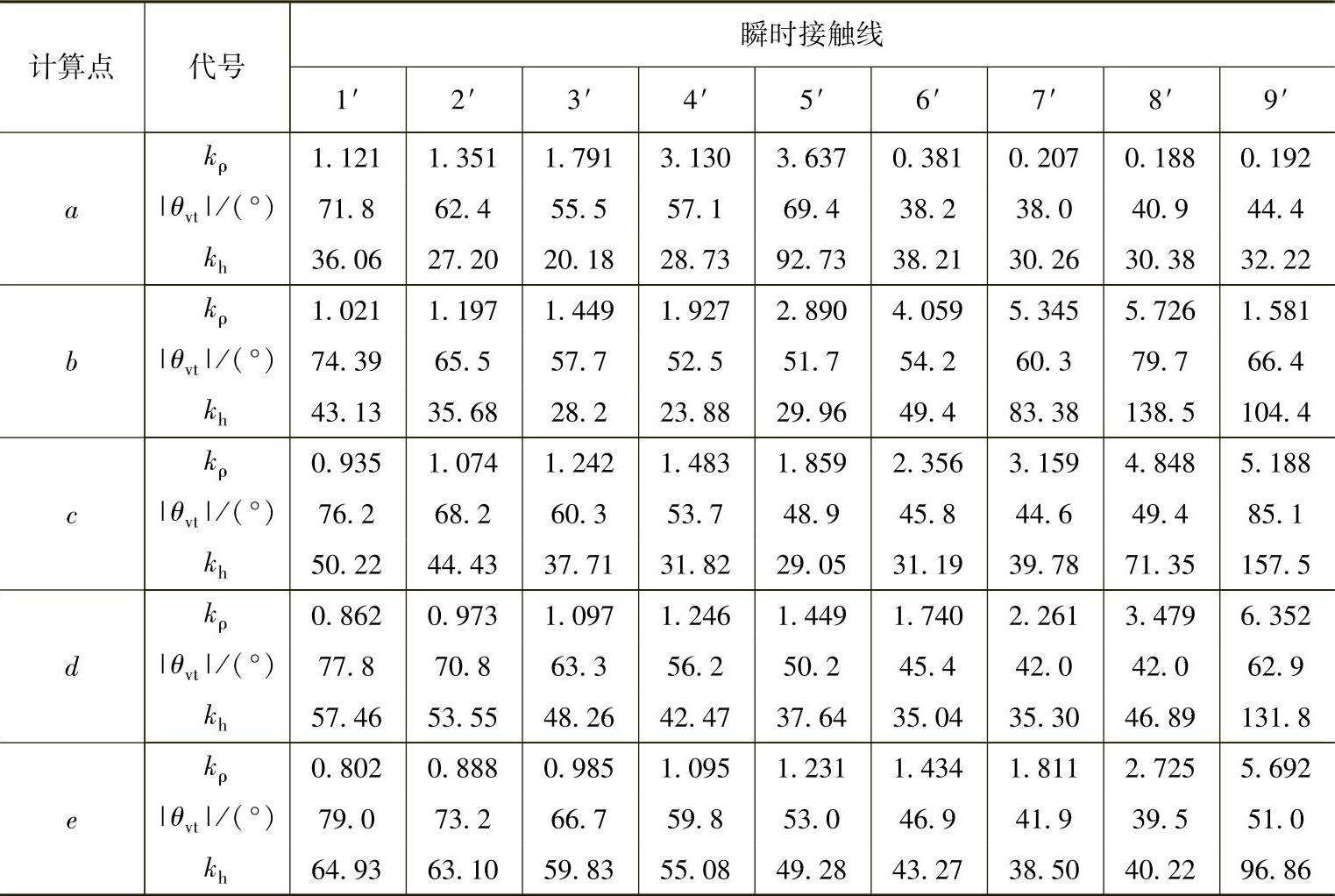

表9 - 20 Ⅱ型传动算例(Δa=0,Δi=-0.09)蜗轮齿面Σ2B瞬时接触线上各点的kρ、|θvt|和kh值

(续)

表9 - 21 Ⅱ型传动算例(Δa=0,Δi=-0.09)蜗轮齿面Σ2C瞬时接触线上各点的kρ、|θvt|和kh值

在本书第8章表8-1算例1中,取z1=5,Cp=1.0,采用Δi单参数修形的Ⅱ型传动,按附表4,查得Δz=0.15~0.25,由式(9-4)计算得到推荐值Δi=-(0.003~0.0075)。分别取修形参数Δi=-0.003、-0.005和-0.019,瞬时接触线和接触区图形分别如图9-23、图9-24和图9-8所示。

对于Δi的三种修形量,微观啮合质量变化不大。Δi=-0.019时修形量过大;Δi=-0.003~-0.005之间都比较适宜,蜗轮齿面结构和接触区图形比较合理。

图9-23 Δi=-0.003时的接触线和齿面接触区

图9-24 Δi=-0.005时的接触线和齿面接触区

3)Δi和Δa综合修形量选择范围的推荐值为

Δi=Δz/z1 (9-11)

Δa=(0.6~0.8)Δiz1mt (9-12)

在本书第8章表8-1算例1中,取Cp=1.5,采用Δi和Δa综合修形的Ⅱ型传动,按附录D中附表4,查得Δz=0.15~0.25,取Δz=0.2。由式(9-11)计算得到推荐值Δi=0.2,由式(9-12)计算得到推荐值Δa=(1.23~1.64)mm,取Δa=1.3mm。

根据Δi=0.2mm和Δa=1.3mm计算得到的瞬时接触线和接触区图形如图9-25所示,蜗轮齿面结构和接触区分布比较合理。齿面微观啮合质量参数kρ、θvt和kh值见表9-22和表9-23。

图9-25 Δa=1.3、Δi=0.2时的接触线和齿面接触区

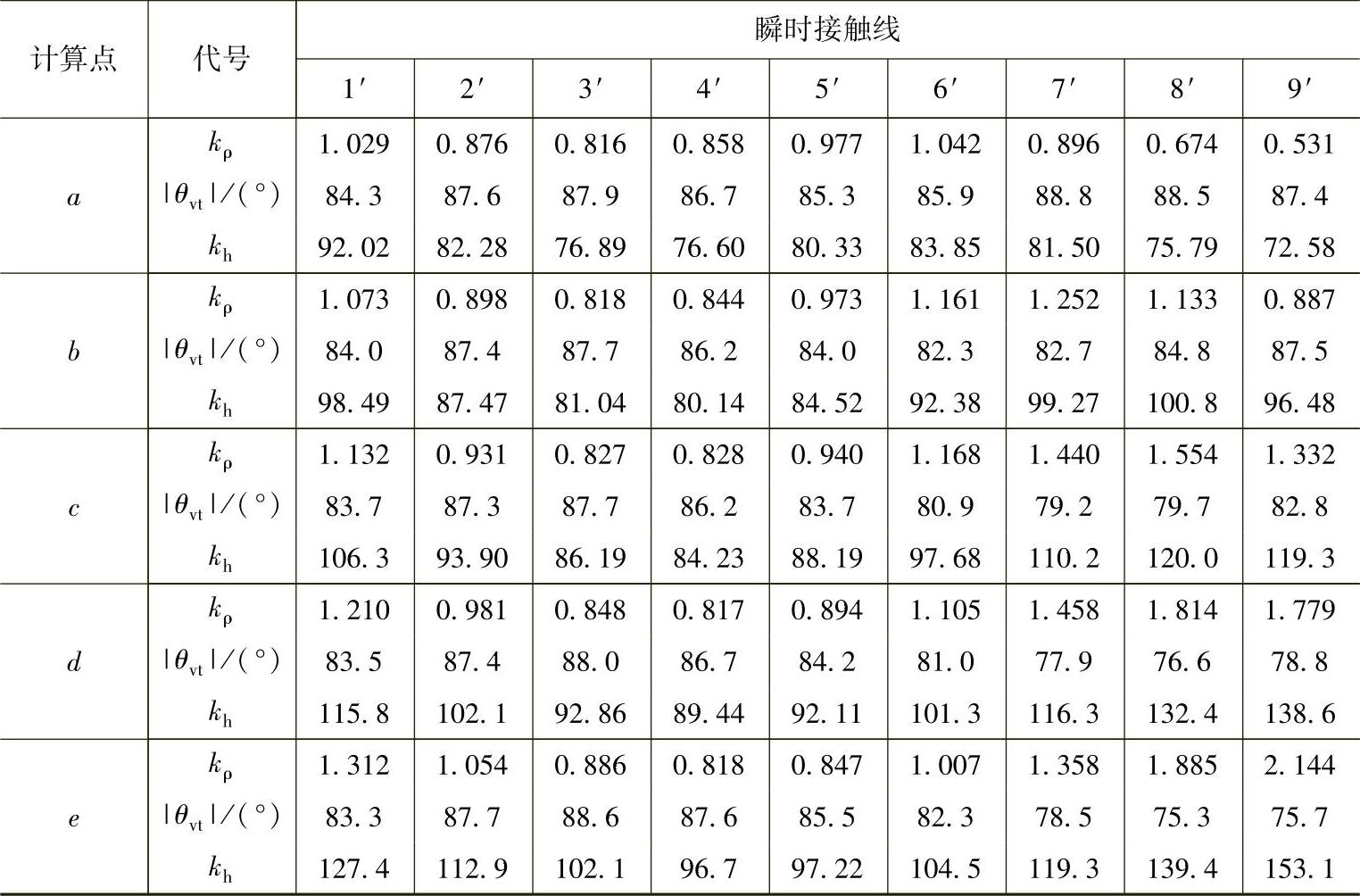

表9 - 22 Ⅱ型传动算例(Δa=1.3mm,Δi=0.2)蜗轮齿面Σ2B瞬时接触线上各点的kρ、|θvt|和kh值

表9 - 23 Ⅱ型传动算例(Δa=1.3mm,Δi=0.2)蜗轮齿面Σ2C瞬时接触线上各点的kρ、|θvt|和kh值

在本书第8章表8-1算例1中,取z1=5,Cp=1.0,采用Δi和Δa综合修形的Ⅱ型传动,按附录D中附表4,查得Δz=0.15~0.25,取Δz=0.2。由式(9-11)计算得到推荐值Δi=0.04,由式(9-12)计算得到推荐值Δa=(1.23~1.64)mm,取Δa=1.3mm。

根据Δi=0.04和Δa=1.3mm计算得到的瞬时接触线和接触区图形如图9-26所示,蜗轮齿面结构和接触区分布比较合理。齿面微观啮合质量参数kρ、θvt和kh值见表9-24和表9-25。

传动比较小时,采用Δi和Δa综合修形效果较好,修形量选择范围更宽一些。

图9-26 Δa=1.3、Δi=0.04时的接触线和齿面接触区

采用Δi和Δa单参数修形或综合修形时,引起的蜗杆边齿顶厚的变化不大,可以忽略不计。

表9 - 24 Ⅱ型传动算例(Δa=1.3、Δi=0.2)蜗轮齿面Σ2B瞬时接触线上各点的kρ、|θvt|和kh值

表9 - 25 Ⅱ型传动算例(Δa=1.3、Δi=0.2)蜗轮齿面Σ2C瞬时接触线上各点的kρ、|θvt|和kh值

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。