1.蜗杆轴平面齿廓

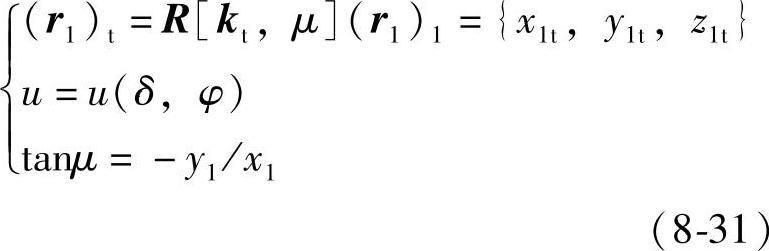

在坐标系σ1里,环面蜗杆螺旋面Σ1的方程见式(6-64),任取一蜗杆的轴平面T(见图8-7)。取坐标系σt(Ot;it,jt,kt),it和kt在轴平面T上,其中kt=k1,it至i1的有向角为μ,由图8-7可求得

tanμ=-y1/x1 (8-30)

σ1相对于σt逆时针转动,μ为正值。σ1→σt坐标变换回转矩阵为R[kt,μ],在蜗杆轴平面T内得到环面蜗杆齿廓方程为

改变μ值,蜗杆轴平面T的位置改变,由式(8-31)可求得环面蜗杆由μ值确定的轴平面内的齿廓。

图8-7 环面蜗杆轴平面T在σ1里的位置

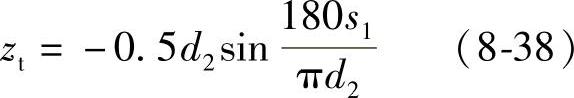

2.蜗杆喉部分度圆齿厚

加工环面蜗杆时,需要在其喉部测量分度圆法向齿厚sn1,这在环面蜗杆传动几何计算时已求得。计算环面蜗杆边齿顶厚时,需要知道蜗杆轴平面T内分度圆弧齿厚s1值。按直廓环面蜗杆计算分度圆弧齿厚[15]为

s1=πd2γ1/180° (8-32)

3.环面蜗杆的边齿顶厚

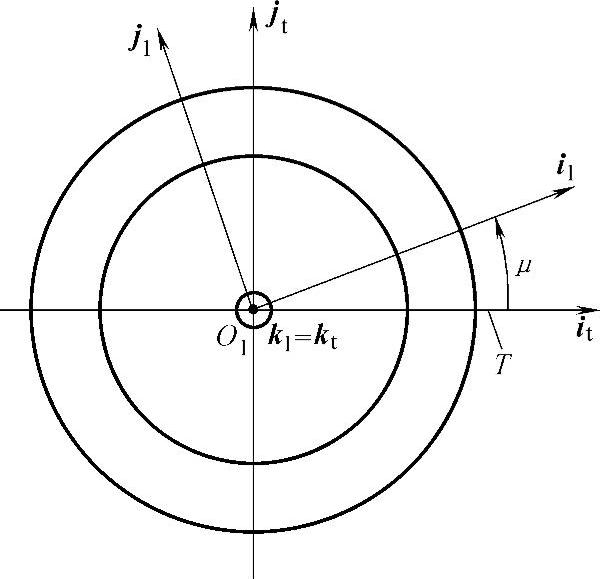

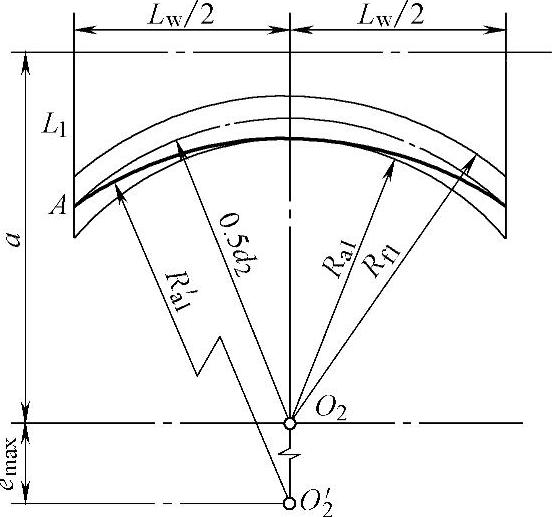

如图8-8所示,环面蜗杆轴平面T与蜗轮中间平面重合。边齿齿廓位置由蜗杆工作长度Lw确定。

蜗杆分度圆环面上的点满足

(a-xt)2+z2t=0.25d22 (8-33)

蜗杆齿顶圆环面上的点满足

(a-xt)2+z2t=R2a1 (8-34)

蜗杆边齿左侧齿廓与分度圆环面交点C处有

zt=0.5Lw (8-35)

将式(8-33)、式(8-35)和式(8-31)联立求解,可得到μC值。刀座相应转角为φdC。

将μC值代入式(8-31),再与式(8-34)联立求解,得齿顶点A的坐标值(xtA,0,ztA)。

需要求出边齿右侧齿顶点B的坐标值。通常蜗杆喉部中间平面两侧蜗杆螺旋面对称,由于点B与点F对称于it,求出图8-8中左侧边齿顶点F的坐标值(xtF,0,ztF),即可得到点B的坐标值(xtF,0,-ztF)。

环面蜗杆左侧齿廓点D处有

zt=-0.5Lw (8-36)

式(8-33)、式(8-36)与式(8-31)联立求解,可得

μD=-μC (8-37)

环面蜗杆喉部左侧齿廓L点处有

将式(8-38)、式(8-33)与式(8-31)联立求解可得到μL值。

(https://www.xing528.com)

(https://www.xing528.com)

图8-8 环面蜗杆在蜗轮中间平面内的边齿顶厚

图8-8中在环面蜗杆的左端,两侧齿廓点D和点E之间分度圆弧的圆心角为齿厚角,即

Δφd=id1Δμ=2id1μL (8-39)

于是点E处,轴平面T到i1的有向角为

μE=μD+Δμ=-μC+2μL (8-40)

将μE代入式(8-31),然后与式(8-34)联立求解,得到点F的坐标值(xtF,0,ztF),从而得到点B的坐标值(xtF,0,-ztF)。

环面蜗杆的边齿顶厚为

令环面蜗杆的边齿顶厚系数为

则sb1=ksmt

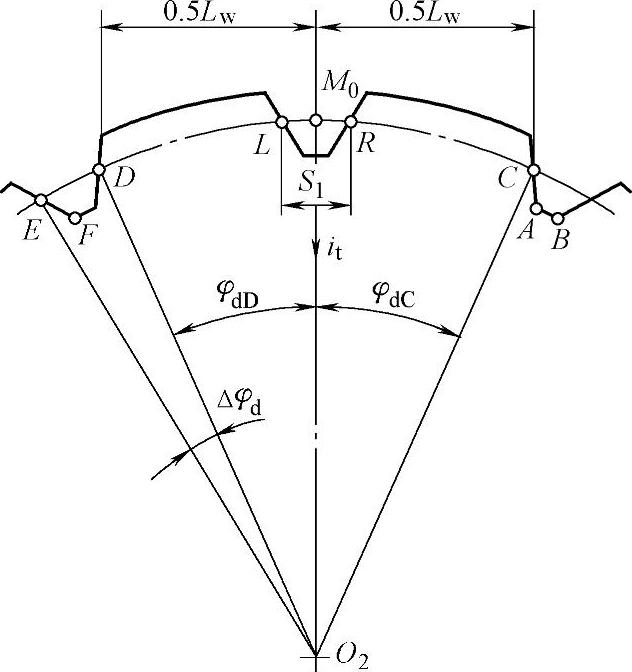

4.蜗杆边齿顶变尖时齿顶圆弧半径的修正

蜗杆头数较多或刀刃运动的螺旋参数pd不合适时,易出现边齿顶变尖。这不仅使蜗杆边齿的强度降低,使滚刀难于制作,而且边齿顶寿命短。

为了增大蜗杆边齿顶厚,使ks≥0.35,比较简便而又有效的方法是降低环面蜗杆边齿顶高,把齿顶变尖部分切去。

如图8-9所示,使蜗杆齿顶圆弧与分度圆弧偏心,偏心距为e。蜗杆喉部齿顶高不变,蜗杆齿顶圆弧半径修正为

R′a1=Ra1+e (8-43)

式(8-34)改写成

(a+e-xt)2+z2t=(Ra1+e)2 (8-44)

要求修正后的边齿顶厚为

sb1=0.35mt (8-45)

计算边齿顶点A和F的坐标时用式(8-44),由式(8-45)迭代求解偏心距e值。具体迭代方法:可以逐步增加e的值来计算sb1,直到找到sb1=0.35mt。但每次e增加多少不好确定,而已知e的取值区间是(0,emax),则可以采用二分法,逐步缩短区间。因为增加e,实际上求的点A和点F分别更向点C和点E靠近(见图8-8),所以初值也没问题。

图8-9 环面蜗杆齿顶圆弧半径的修正示意图

emax的给定:只有分度环面上喉部齿厚s1已给定,而且s1已远远超过mt,所以增加偏心距e使sb1=0.35mt,蜗杆齿顶圆弧才不会达到蜗杆分度圆弧与蜗杆端面L1的交点A(见图8-9)。将蜗杆齿顶圆弧通过点A时的对应的e作为emax。

在蜗杆图示的轴平面内有

将R′a1=Ra1+emax代入式(8-46)解得

蜗杆边齿顶变尖时,要修正齿顶圆弧半径,实际上只改变点A和点F,而点C、L、D和E都不变。所以只将计算点A、点F和计算边齿顶厚的程序单列出来,以便循环计算用,而点C、L、D和E的计算不用循环。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。