氮化硼有三种形态:六方氮化硼(HBN)、立方氮化硼(CBN)和密排六方氮化硼(WBN)。六方氮化硼和密排六方氮化硼都没有切削能力,只有立方氮化硼具有很强的切削能力。

CBN具有闪锌矿型晶体结构,属立方晶系,结构与金刚石相似,不仅晶格常数相近,而且晶体中的化学键也基本相同,这决定了CBN与金刚石相近的硬度,但它的化学稳定性和对铁元素的化学稳定性均高于金刚石(见表7-1)。

立方氮化硼单晶是以六方氮化硼为原料,加触媒在4~8GPa高压、1400~1800℃下转变而成。由于受CBN制造技术的限制,目前制造直接用于切削刀具的大颗粒CBN单晶仍很困难,成本很高,加之,单晶CBN存在易劈裂的“解理面”,不能直接用于制造切削刀具,因而CBN单晶主要用于制作磨料和磨具。目前,工业上可用作切削刀具的立方氮化硼材料主要是聚晶立方氮化硼刀具(PCBN)以及发展中的立方氮化硼薄膜涂层刀具两类。

表7-1 立方氮化硼与金刚石的性能比较

(https://www.xing528.com)

(https://www.xing528.com)

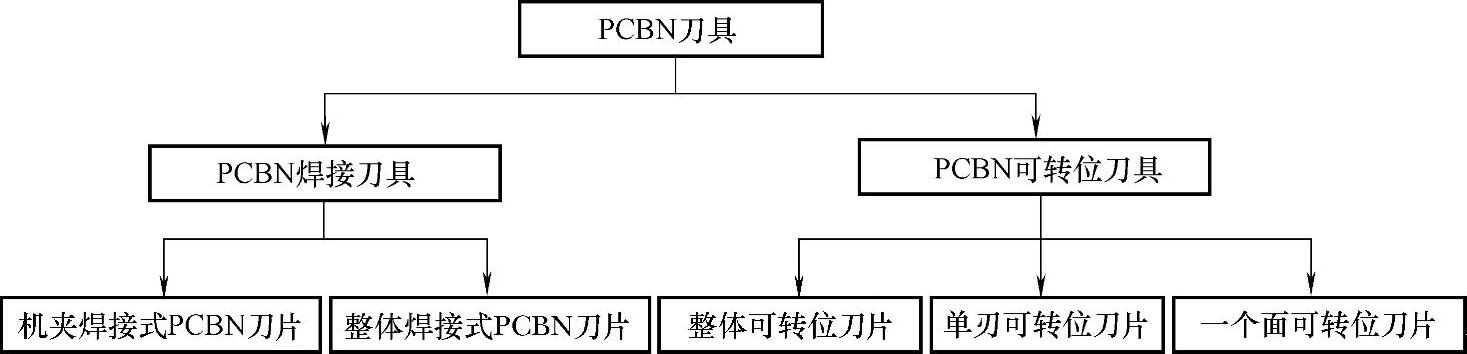

所谓PCBN是在高温高压下将微细的CBN材料通过粘结剂(Al、Ti、TiC、TiN等)烧结在一起的多晶材料(也有不加粘结剂的CBN刀具)。PCBN克服了CBN单晶易解理和各向异性等缺点。按成分和制造方法的不同,PCBN刀具也可分为整体PCBN刀片和PCBN复合刀片。整体PCBN刀片是用立方氮化硼为原料在高温高压下烧结成形。PCBN复合刀片是在韧性较好的碳化钨基硬质合金基体上烧结一层厚约0.5~1.0mm的CBN而成。这种复合刀片既有硬质合金基体的耐冲击性能(其抗弯强度可达基体的强度),而且由于其硬度不低于整体PCBN刀片,故又具有PCBN的耐磨性。由于刀尖具有较高的显微硬度和耐热性,故它既可作粗加工之用,又可作精加工之用。这种刀片容易刃磨,可做成各种几何形状的刀片。按结构的不同,PCBN刀具可分为PCBN焊接刀具和PCBN可转位刀具两大类,如图7-1所示。PCBN焊接刀具是将PCBN刀片焊接在钢基体上经刃磨而成,主要有车刀、镗刀、铰刀等。PCBN焊接刀具结构特点与焊接式硬质合金刀具一样,刀片与刀杆连接可靠,可重磨次数多,比较经济。PCBN可转位刀片(主要为车刀片和铣刀片)一般是在可转位硬质合金刀片的一个角上镶焊一块PCBN刀片,经刃磨而成。这种结构同标准硬质合金刀片一样,可直接与同标准的可转位刀杆配套使用,主要用于自动化程度较高的加工中心、数控机床及自动线上,生产效率高,但不能够重磨使用。

图7-1 PCBN刀具的种类

与人工合成金刚石薄膜相比,人工合成CBN薄膜的研究工作开展得较晚。1987年Inagawa等人成功地制备了纯度较高的CBN薄膜,随后许多研究人员相继采用物理气相沉积(PVD)和化学气相沉积(CVD)方法成功制备了CBN,从而在国际上掀起了研究立方氮化硼薄膜的热潮。在多种制备方法中,最典型的方法是等离子体增强脉冲激光沉积法和热丝辅助射频等离子体化学气相沉积法。CBN薄膜的最高显微硬度HV为61.8GPa,具有优良的耐磨损性能,其综合性能并不亚于金刚石薄膜,可以在相当高的切削速度下加工耐热钢、钛合金、淬火钢,能切削高硬度的冷硬轧辊、渗碳淬火材料和对刀具磨损非常严重的Si-Al合金等。由于形成CBN涂层时总是伴随着很大的内应力,因此CBN涂层极易从基体上脱落。CBN涂层刀具要走向实用化,目前最大的难题是要解决CBN涂层与硬质合金基体之间的结合力。目前较为有效的方法是在基体与涂层之间增加过渡层,如氮化钛、氮化硅、富硼梯度层等。过渡层能显著减少涂层的内应力,从而提高涂层与基体的结合力。然而要真正达到实用要求,还有待进一步研究与改良。相信在业界研究人员的共同努力下,制备出能解决生产急需的理想的CBN刀具涂层已为时不远。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。