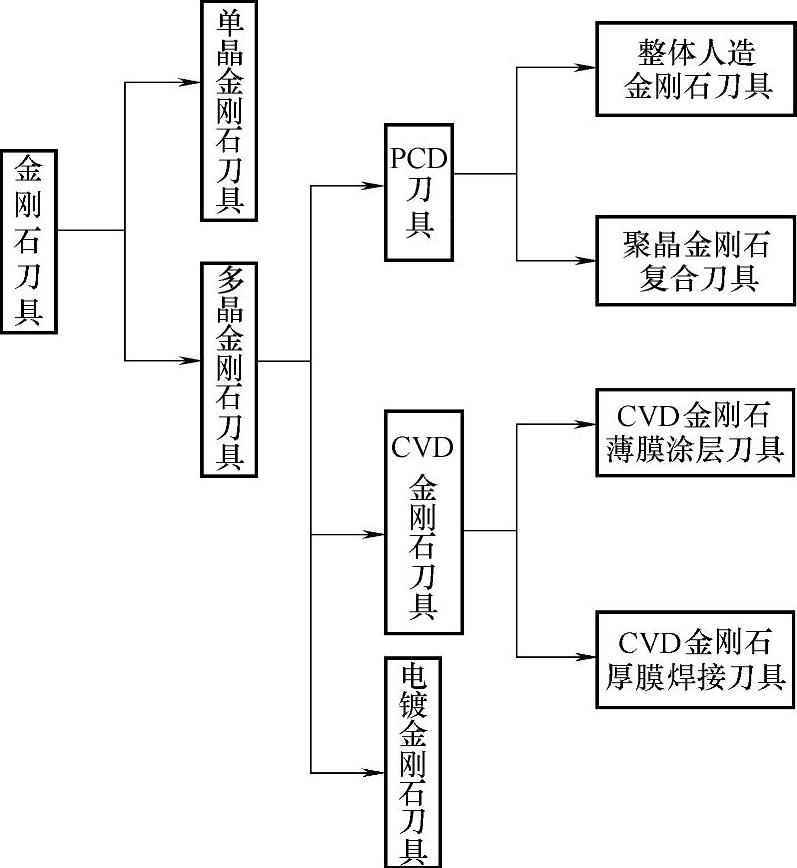

金刚石刀具的种类如图6-1所示。

天然金刚石俗称钻石,是人类最早发现的一种最硬的天然矿物,浅色透明,无杂质和缺陷,具有很强的折光率。天然单晶金刚石刀具是将经研磨加工成一定几何形状和尺寸的单颗粒大型金刚石,用焊接式、粘接式、机夹式或粉末冶金方法固定在刀杆或刀体上,然后装在精密机床上使用。采用大颗粒(质量大于0.1g,最小径长不得小于3mm)天然单晶金刚石作为刀具用于精密车削已有多年。这是因为天然单晶金刚石刀具经过精细研磨,刃口能磨得极其锋利,刃口半径可达0.002μm,能实现超薄切削。同时用该刀具加工的工件表面粗糙度可达Ra0.012~0.1μm,因而也被称为镜面切削。天然金刚石刀具是公认的、理想的和不能代替的超精密加工刀具。由于天然金刚石刀具不仅价格昂贵,而且资源有限,货源奇缺,使其应用范围受到限制。目前,天然金刚石刀具超精密镜面切削技术主要应用于航空工业的陀螺仪、激光器中的金属反射镜、雷达的波导管内腔、激光打印机中的多面棱镜、录像机磁头、复印机硒鼓、计算机磁盘基片、太空望远镜中的大型反射镜、红外反射镜、红外透镜、菲尼尔透镜以及铜及铜合金、铝及铝合金和金、银、铑等贵重金属特殊工件的超精加工。

由于天然单晶金刚石来源稀少,人造单晶金刚石技术得到了发展。但是人工合成大颗粒单晶金刚石制造技术复杂,生产率低,制造成本高,价格昂贵,仍没有大量进入应用领域。

必须指出,单晶金刚石具有各向异性,不同晶面的强度、硬度及耐磨性相差很大。金刚石的硬度和强度在不同方向可能在100~500倍范围内变化。如果选择适宜的结晶方向,金刚石刀具的寿命可提高200%~1000%。单晶金刚石抗破裂性能差,抗弯强度低,在受一定的冲击力时,很容易沿晶体的(111)解理面破裂,导致大块崩缺。此外,金刚石刀具切削刃长度有一定限制,刀具重磨困难。因此,设计和制造单晶金刚石刀具时,必须对单晶金刚石进行晶体定向,正确选择单晶金刚石方向,选择合适的金刚石刀具的前、后面。

图6-1 金刚石刀具的种类

由于天然单晶金刚石和人造大颗粒单晶金刚石的价格昂贵,20世纪70年代发展了成本低得多的聚晶金刚石(PCD)刀具。聚晶金刚石刀具按其成分和制造方法的不同,可分为整体人造聚晶金刚石刀具和聚晶金刚石复合刀具。整体人造聚晶金刚石刀具是以石墨为原料,加入催化剂,在高温高压的条件下合成金刚石粉,然后通过金属结合剂(如Co、Ni)将金刚石粉在一定的温度和压力下烧结而成。和单晶金刚石刀具相比,整体人造聚晶金刚石刀具具有如下的优点:①具有较高的强度和韧性,可以承受切削时尤其是断续切削时所产生的机械冲击,即使冲击较大也只会产生小晶粒破裂,而不会向单晶金刚石那样产生大块的崩缺,因而可以采用较高的切削用量;②聚晶金刚石属各向同性材料,刀具的耐磨性不随方向变化,刀具制造和使用时不必择优定向;③具有导电性,便于切割成形,加工成本低;④原料来源丰富,价格只有天然金刚石的几十分之一至十分之一。缺点是切削刃锋利性比单晶金刚石差,刃面粗糙性也较大,加工的工件表面质量不如单晶金刚石,因此PCD刀具只能用于有色金属和非金属的精切,很难达到超精密镜面切削。聚晶金刚石复合刀具材料的研究是在整体人造聚晶金刚石刀具研究的基础上发展起来的。它是将金刚石微粉在超高压高温下一次性烧结在硬质合金基体上,从而将PCD与硬质合金复合成一个整体。它既具有金刚石硬度和耐磨性又具有硬质合金的韧性和焊接性,因此,它的出现具有划时代的意义。聚晶金刚石复合刀具的抗弯强度可达硬质合金基体的强度,比整体聚晶金刚石高得多,其硬度可等于或稍低于整体聚晶金刚石。由于复合刀具的刃强度比较高,能承受较大的冲击,可用于断续切削,加工时可采用较大的背吃刀量,切削断面面积比用单晶金刚石刀具大得多,单晶金刚石刀具只限于小负荷精加工。金刚石复合刀片的聚晶结构也没有方向性,材质稳定,允许多次重磨(整体聚晶金刚石难于重磨),可制成所需要的各种切削角度,而且能方便地焊在刀杆上。PCD材料在石油地质勘探、机械加工等许多工业领域中有广泛的应用,特别是在难加工材料(如钛合金、陶瓷、复合材料等)加工领域展示了无限的发展前景。

CVD金刚石刀具是指用化学气相沉积法在异质基体(如硬质合金、陶瓷等)上合成金刚石膜的一种金刚石刀具。其有两种形式,一种是在基体上沉积厚度小于50μm的薄层膜,即所谓的CVD金刚石薄膜涂层刀具;另一种是沉积厚度达到1mm的无衬底的金刚石厚膜,然后将厚膜焊接在基体上,即CVD金刚石厚膜焊接刀具。CVD金刚石不含任何金属或非金属添加剂,其性能与天然金刚石非常接近,同时又具有单晶金刚石和聚晶金刚石的优点,在一定程度上克服了它们的不足。因基体易于制成复杂形状,故适用于几何形状复杂的刀具,如丝锥、钻头、立铣刀和带断屑槽可转位刀片等。用于有色金属及非金属材料的高速精密加工,刀具寿命比未涂层的硬质合金刀具提高近十倍,有些甚至数十倍。但CVD金刚石薄膜涂层刀具不适于加工金属基复合材料,因为复合材料中的硬质颗粒在很短时间内就会将刀具表面一层涂层磨穿。所以,尽管CVD金刚石薄膜涂层刀具的价格比同类PCD刀具要低,但由于金刚石薄膜与基体材料间的粘着力较小,限制了它的广泛应用。CVD金刚石厚膜焊接刀具有很好的综合性能,它兼有天然金刚石和人造聚晶金刚石的优点,与基底结合牢固,便于多次重磨,故有良好的应用价值和发展前景。CVD金刚石厚膜焊接刀具与PCD相比较,因PCD内含有钴等金属结合剂,但钴会降低PCD硬度,对腐蚀敏感(特别是在加工塑料时),钴在高温下会加速金刚石向石墨转变,故PCD适于粗加工和要求刀具有较高断裂韧度的场合。而CVD金刚石厚膜焊接刀具为纯金刚石材料,不添加任何复合材料,因此具有比PCD更高的硬度、热导率、致密性、刃口锋利性、耐磨性(为PCD的14倍)、耐高温性、化学稳定性以及更小的摩擦因数,故可采用比PCD刀具更高的切削速度,韧性则稍低于PCD,多用于高速精加工和半精加工等场合。(https://www.xing528.com)

CVD金刚石技术自从20世纪70年代末至80年代初在日本出现以来,在西方发达国家发展非常迅速,并迅速应用到切削刀具领域。目前,CVD金刚石刀具不仅直接冲击非涂层硬质合金刀具和陶瓷刀具市场,而且还成为PCD刀具强有力的竞争对手。2000年世界金刚石膜的总需求量达到20.5亿美元,而其中金属切削加工用CVD金刚石膜刀具市场最大,达到8.0亿美元。

CVD金刚石刀具的超硬耐磨性和良好的韧性使之可加工大多数非金属材料和多种有色金属材料,如铝、硅铝合金、铜、铜合金、石墨、陶瓷以及各种增强玻璃纤维和碳纤维结构材料等。CVD金刚石刀具还可用作高效和高精密加工刀具,其成本远远低于价格昂贵的天然金刚石刀具。目前,CVD金刚石刀具除用于发动机活塞硅铝合金材料的加工外,还用于缸体、缸盖、高压油泵、汽油泵、水泵、发电机转子、起动机、汽车车体中玻璃钢部件的车、铣、钻、镗等的加工。

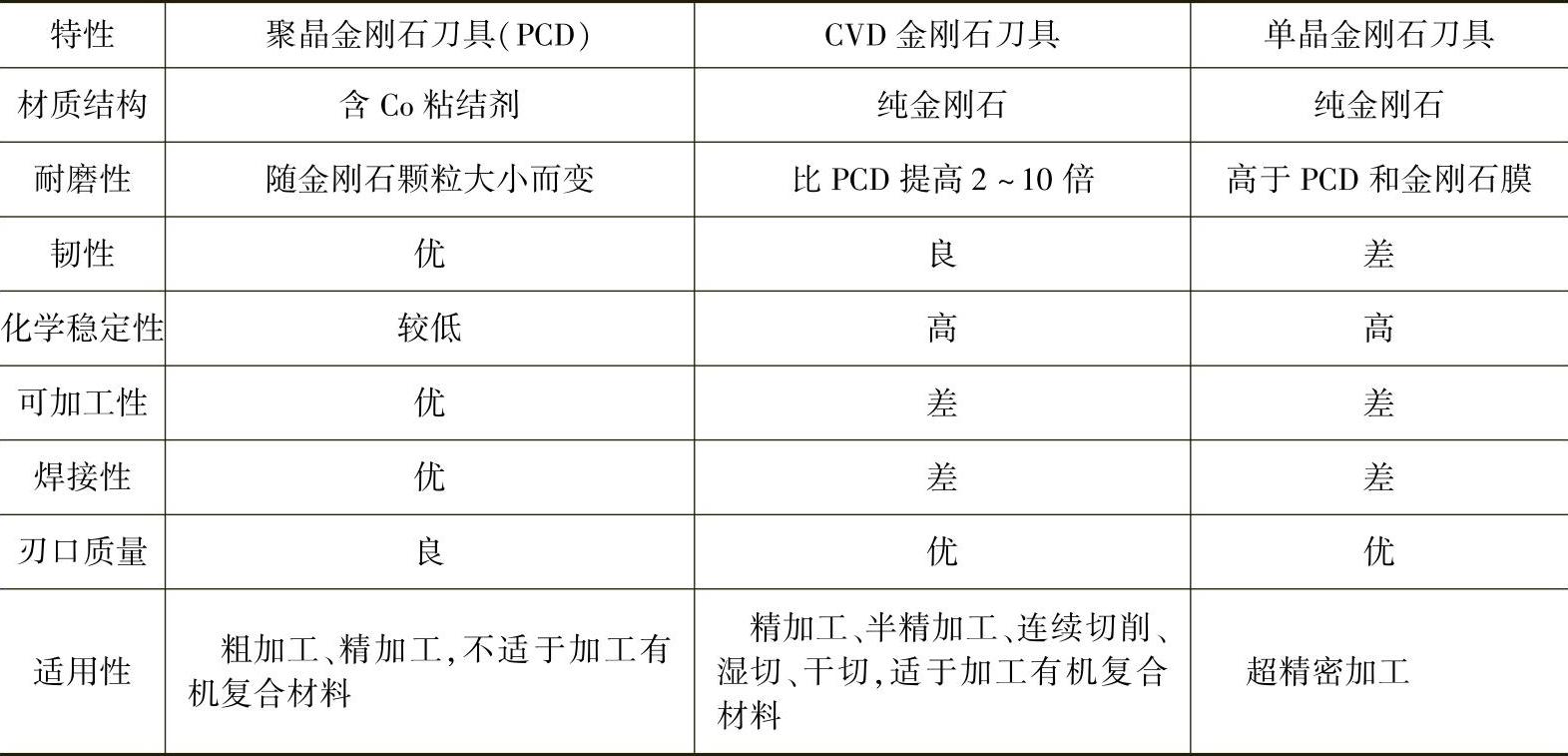

PCD、CVD金刚石刀具和单晶金刚石刀具的使用特性比较见表6-1。

表6-1 PCD、CVD金刚石刀具和单晶金刚石刀具的使用特性比较

电镀金刚石刀具是用电镀埋砂的方法,以金属镍、铜和钴等作结合剂,把大量金刚石的细小颗粒包镶在一定尺寸和几何形状的刀具基体表面上,再经过适当修磨而制成。此法制造工艺简单,只需要电镀设备即可。例如,郑州磨料磨具磨削研究所和山东蓬莱金刚石工具厂等生产的电镀金刚石铰刀就属于这一类刀具。使用表明,用其可成功地加工尺寸精度和几何形状精度都小于2μm、表面粗糙度Ra达0.2~0.4μm的孔,且加工出的孔尺寸分散度小,刀具使用寿命长(平均每把刀具可加工1万~2万个工件),工效高等。例如,广泛用于液压随动系统和燃油系统精密偶件的阀孔、机械和精密仪表中各种精密孔,目前生产上的最终工序大多用这种铰刀加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。