1.陶瓷刀具对机床的要求

(1)高刚性 陶瓷刀具材料对冲击和振动载荷比较敏感。机床-工件-刀具系统刚性弱是促使刀具寿命降低或引起崩刃的主要原因。系统刚性是指机床-夹具工件-刀具工艺系统的刚性,包括工件、夹具、顶尖以及刀具刚性等。任何环节的刚性不足都将大幅度地降低陶瓷刀具的切削性能和效率。其中除工件和刀具本身的刚性因素外,机床刚性越小,则振动越大,刀具寿命也就越低。机床除要求有良好的静刚性外,还要求具有良好的动态刚性。当机床的总刚性相同,主轴刚性偏低时,陶瓷刀片往往会发生与正常磨损过程无关的崩刃。刚性良好的机床,能使陶瓷刀具的寿命得到大幅度的提高。

(2)高转速 高转速的机床能充分发挥陶瓷刀具耐热性和耐磨性好的优势,因此机床应具有足够高的转速,或者更高一些的切削速度(200~800m/min)。

(3)大功率 适于陶瓷刀具高速切削的机床,必须具有足够的功率,才能充分发挥其切削性能。如果功率不足,容易发生闷车、丢转,最后导致刀具突然崩刃。

总之,只有转速高、功率大、刚性和稳定性好的数控机床才能发挥陶瓷刀具的优越性能,取得好的经济效益。此外,机床精度要好,装夹工件的夹具和夹紧装置必须可靠,以免加工时产生振动,使陶瓷刀具破损。

2.陶瓷刀具对加工零件的要求

(1)对零件毛坯的要求 陶瓷刀具能直接对铸造或锻造的零件毛坯进行粗加工。但是必须对零件毛坯提出一定要求,并不是所有“肥头大耳”的毛坯件都能用陶瓷刀具加工。一般要求毛坯的材质比较均匀,尽可能减少气孔、砂眼及其它夹杂物,形状也要比较简单。如果能在切削加工前对毛坯进行适当的处理,那就会好得多,如在切削前先用手砂轮对缺陷部分进行清理和修正。

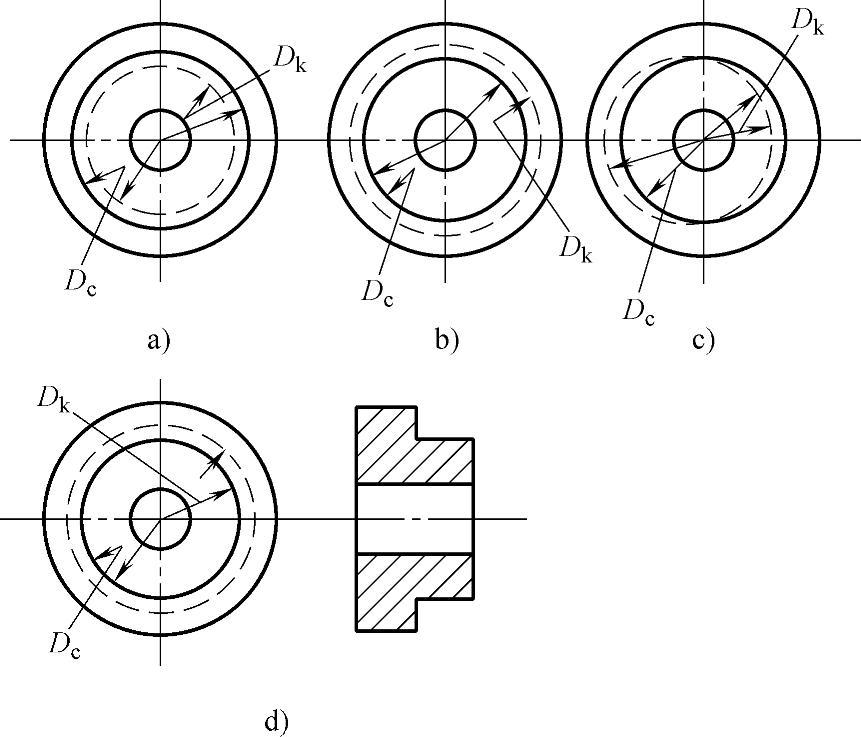

1)对铸件的要求。图5-12列举了几种不宜采用陶瓷刀具加工的毛坯情况。图中所示为一飞轮的外圆,毛坯直径为Dk,加工直径为Dc。图5-12aDk<Dc,图5-12bDk>Dc太多,图5-12cDk偏心Dc太多,均不宜采用陶瓷刀具切削。只有图5-12d所示均匀、良好的铸件毛坯适于用陶瓷刀具切削。

2)对锻件的要求。模锻件的切削加工性受其锻造变形程度和锻造温度变化的影响很大。如果锻件硬度的均匀性发生变化,则将不利于陶瓷刀具的切削加工。锻件的尺寸公差、锻模状态以及后续准备加工(如去毛刺、钻中心孔等)的情况,对陶瓷刀具切削加工的效果均有很大的影响。如果锻件不仅偏心,而且还有变形、硬度不均、裂纹或其它缺陷,则将引起陶瓷刀具的非正常损坏。因此,在采用陶瓷刀具切削锻件毛坯时,必须首先认真检查毛坯的情况。

3)对热处理件的要求。陶瓷刀具能对热处理后的零件进行切削加工,但是必须符合零件热处理工艺的要求。也就是要求零件热处理后的硬度、金相组织等均匀一致,无显微裂纹等缺陷。否则将无法用陶瓷刀具加工。一般淬硬钢或调质钢在热处理过程中最容易出现的问题为硬度不均匀,有时在一个零件表面上的硬度值相差很大。这非但作为零件本身并不合格,而且也不宜用陶瓷刀具来切削。此外,还要避免对有显微裂纹的零件进行切削加工,因为此时往往是引起陶瓷刀具崩刃的主要原因。最好在用陶瓷刀具切削调质后或淬硬的零件以前,逐件测定其硬度或用探伤法检查其显微裂纹。(https://www.xing528.com)

(2)对零件结构工艺性的要求

1)零件切入、切出处均应倒角(一般倒角的角度最好略小于刀具的主偏角)。零件切入处的倒角可以避免陶瓷刀具刚接触工件时承受过大的冲击载荷,从而造成陶瓷刀具早期破损。切出处的倒角,主要是为避免陶瓷刀具切离零件时被留下的一圈料边所打坏。对于那些硬度高而形状不规则的毛坯,必须先用硬质合金刀具在低速下进行倒角,再用陶瓷刀具进行切削。

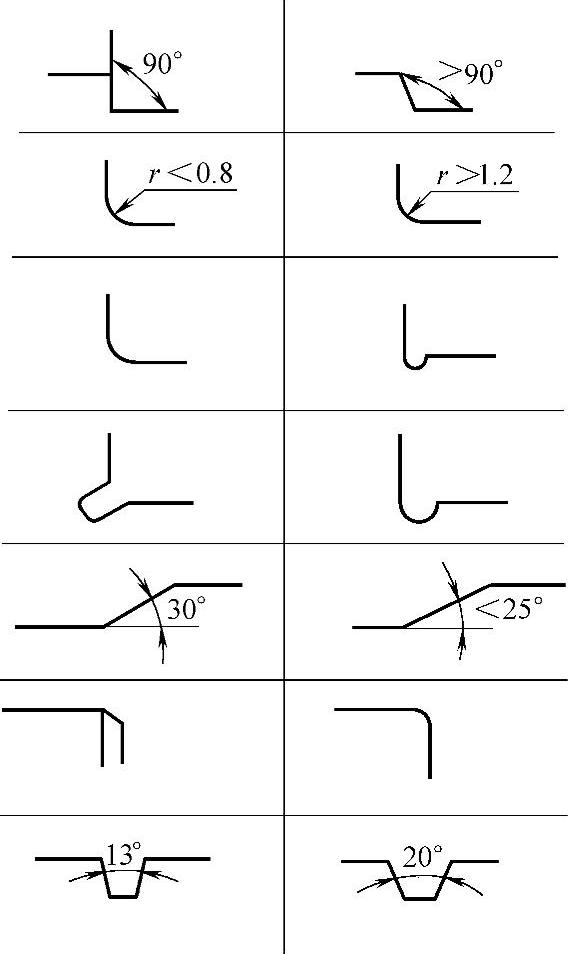

2)零件上的空刀槽及槽形要适于陶瓷刀具加工。加工空刀槽及槽形时,必须采用有一定形状的陶瓷车刀。图5-13中右边一列的设计能稳定地进行高速切削。

图5-12 陶瓷刀具切削的铸件毛坯

a)、b)、c)不宜采用陶瓷刀具切削 d)适于用陶瓷刀具切削

图5-13 适于陶瓷车刀加工的零件槽形

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。