目前,刀具的涂层技术已多样化和系列化,刀具涂层可从软硬不同的角度进行分类。刀具涂层有硬涂层、超硬涂层和软涂层三大类。又有硬/硬涂层组合、硬/软涂层组合、具有润滑性能的软/软涂层组合等。硬质膜为传统概念的单层膜、复合膜、多层膜等,如目前普遍采用的TiN、TiC、TiAlN、CrAlTiN薄膜等,其显微硬度通常为20~40GPa;润滑膜的显微硬度在10GPa左右;而超硬膜显微硬度大于40GPa。

硬涂层刀具追求的主要目标是高的硬度和耐磨性,其主要优点是硬度高、耐磨性能好。典型的是TiC和TiN涂层。软涂层刀具追求的目标是低摩擦因数,也称为自润滑刀具。它与工件材料的摩擦因数很低,为0.1左右,可减小粘接,减轻摩擦,降低切削力和切削温度。

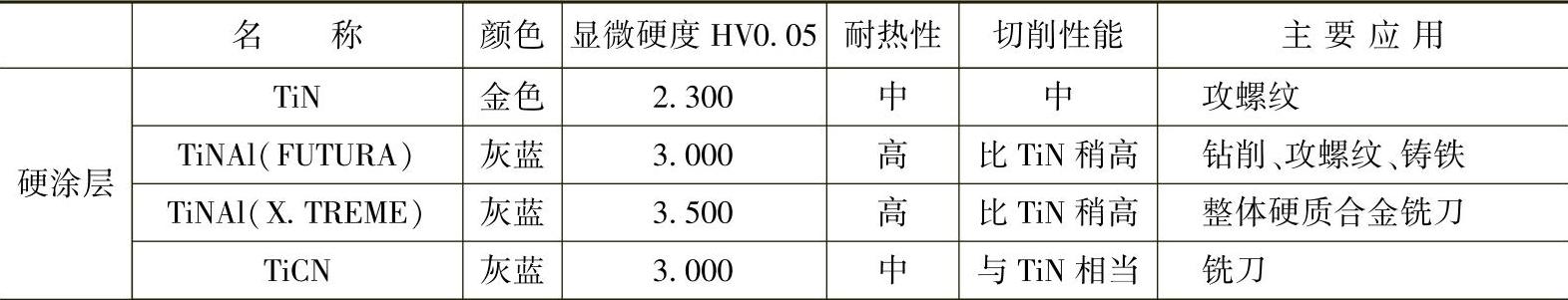

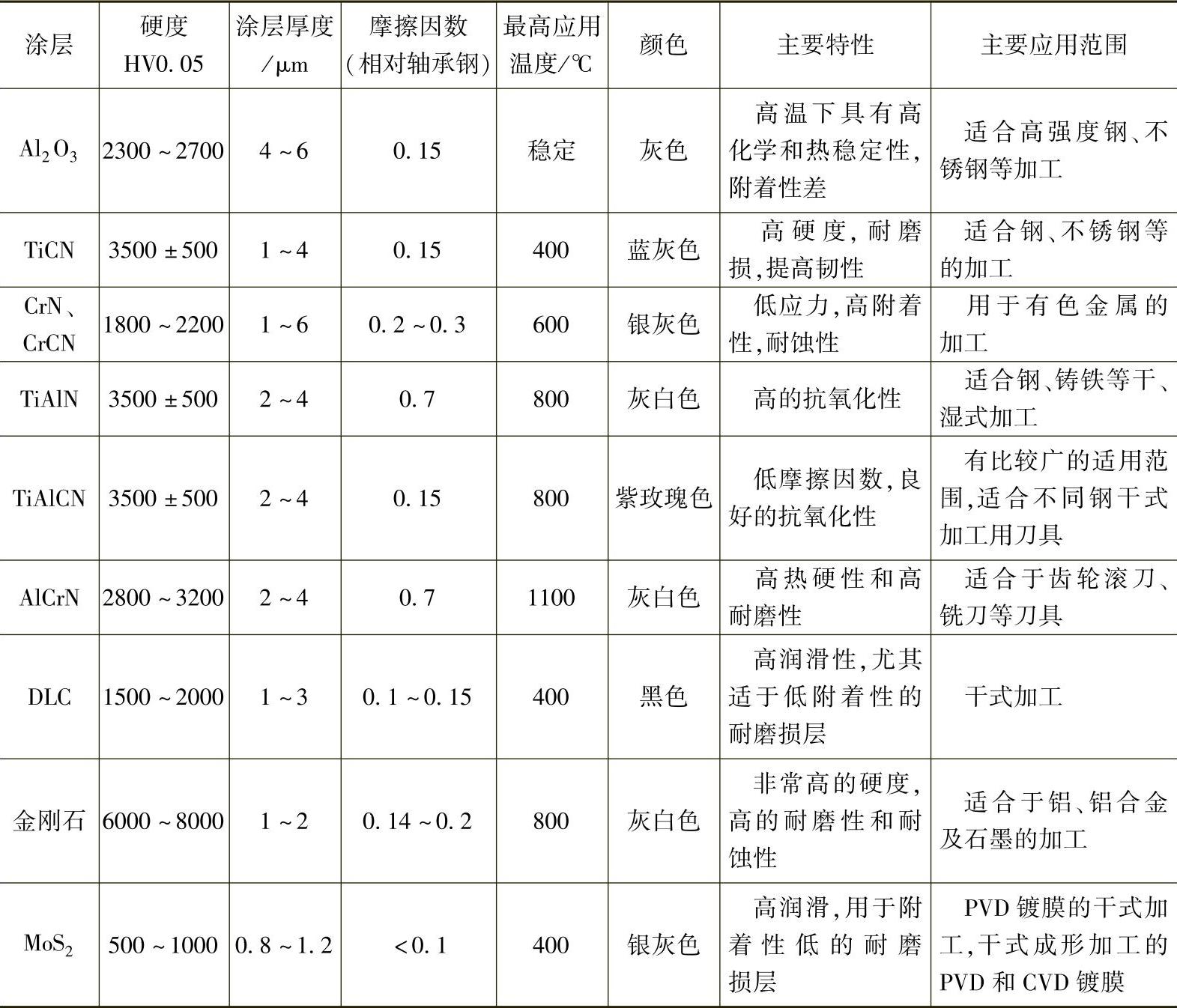

表4-9是几种硬涂层和软涂层的性能。

表4-9 几种硬涂层和软涂层的性能

(续)

1.软质涂层材料

高硬度是早期涂层技术研究与开发中追求的主要目标。然而,并非所有材料都适于采用硬涂层刀具加工,如航空航天工业使用的许多高强度铝合金、钛合金或贵金属材料等都不适合用硬涂层刀具加工,目前此类材料仍主要使用无涂层的高速钢或硬质合金刀具加工。刀具软涂层的开发则可较好地解决此类材料的加工问题。刀具软涂层的主要成分为硫族化合物,如:MoS2、WS2、TaS2等。用涂层、镀膜等方法将这些物质粘接在刀具表面可在刀具表面形成固体润滑膜,从而使刀具材料具有润滑功能。具有层状结构的固体润滑剂与摩擦表面具有较强的粘接能力,并且其本身各层之间有较低的抗剪强度,在切削过程中,存在于刀具表面的固体润滑膜会转移到工件材料表面,形成转移膜,使切削过程中摩擦发生在转移膜和润滑膜之间,即使摩擦发生在固体润滑膜内部,也可达到减小摩擦因数和降低刀具磨损的目的。

与硬涂层刀具不同,软涂层刀具可通过在刀具表面采用合适的硬、软相材料成分和特殊的工艺,获得适当的组织、细微观结构和膜层形态,能够在高温高压下形成有较强减摩功能的表面。在进行软涂层时,首先要考虑其摩擦学特性,同时要考虑涂层与基体之间的合理匹配问题和涂层与基体的界面结合强度。涂层与基体的合理匹配包括如下内容:

1)两者的弹性模量和线胀系数应该接近,以减小界面和涂层内的应力。

2)两者的材料结构和化学性能要匹配,以得到较高的界面结合强度。

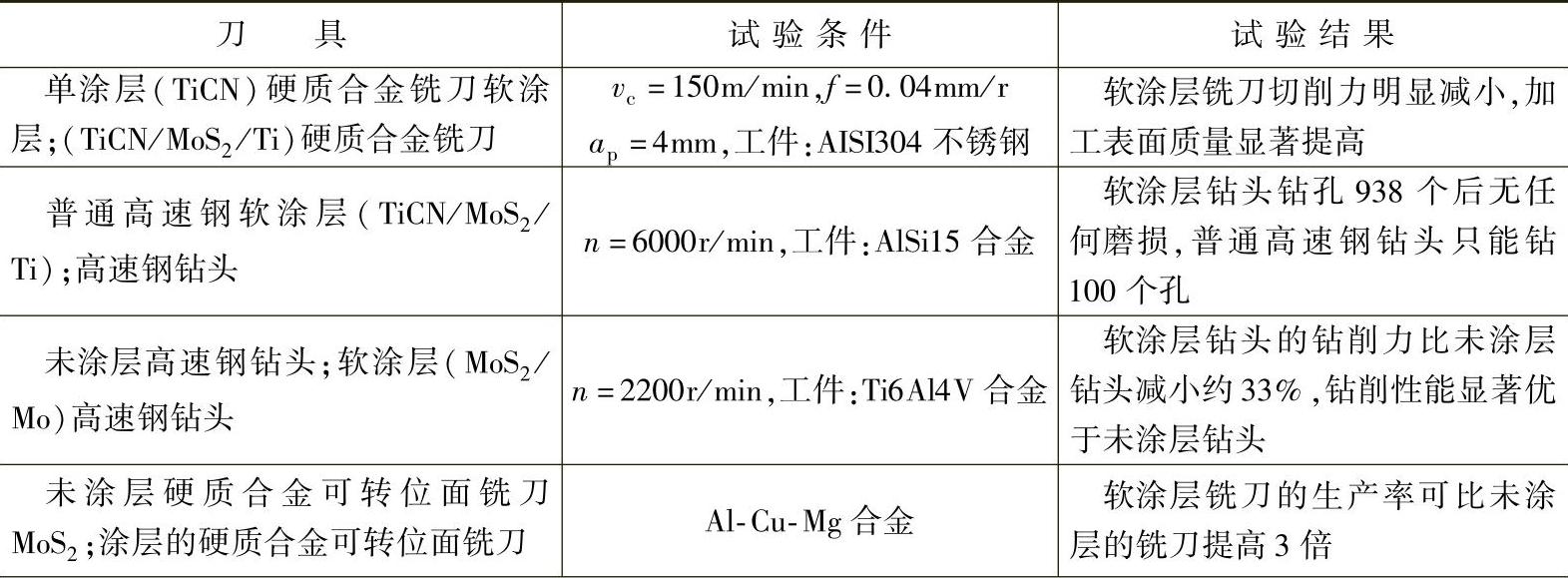

表4-10所示为软涂层刀具的一些使用效果。

表4-10 软涂层刀具的使用效果

(续)

2.硬质涂层材料

刀具表面硬质涂层技术主要是通过化学或物理气相沉积的方法,在刀具表面上获得几微米到十几微米厚的硬质膜。因其具有硬度高、润滑性好、高温性能优异等特点,而使刀具获得优良的力学性能,切削速度、切削用量和加工表面质量大幅提高,实现高速、高效、高精度加工。刀具硬质涂层在切削加工中表现出来的主要性能有高硬度、化学惰性、低热扩散率、工件材料低粘接等特点。

硬质涂层的材料又可分为TiC、TiN、TiAlN、TiAlCN、Al2O3、AlCrN、TiCN、AlTiN、TiSiN、CrSiN、TiBON、类金刚石碳涂层(DLC)、非金属化合物超硬涂层(金刚石薄膜涂层、CBN、C3N4、Si3N4、B4C、SiC)等及各种成分的组合多层涂层。

目前应用最多的刀具硬涂层物质是TiC、TiN、TiCN和Al2O3,涂层材料已由最初的TiC和TiN涂层,发展到复合多涂层,如TiC、TiN、TiCN、TiC/TiCN/TiN、TiC/Al2O3、TiC/Al2O3/TiN、TiAlN等及其组合。复合多涂层及其相关技术的出现,使涂层既可提高与基体的结合强度又具有多种材料的综合性能。现在最新发展了TiN/NbN、TiN/CNx等多元复合薄膜材料,使涂层刀具的性能有了很大提高。

TiC是一种高硬度的耐磨化合物,是最早出现的涂层物质,也是目前应用最多的一种涂层材料之一,有良好的抗后面磨损和抗月牙洼磨损能力。同时由于它与基体的附着牢固,在制备多层耐磨涂层时,常将TiC作为与基体接触的底层膜。TiC的硬度比TiN高,耐磨损性能好,对于产生剧烈磨损的材料,用TiC涂层较好。

TiN涂层是继TiC涂层以后采用非常广泛的一种涂层,是TiC涂层的激烈竞争者。TiN的硬度稍低,但它与金属的亲和力小,润湿性能好,在空气中抗氧化能力比TiC好,在容易产生粘接时TiN涂层较好。目前,工业发达国家TiN涂层高速钢刀具的使用率已占高速钢刀具的50%~70%,有的不可重磨的复杂刀具的使用率已超过90%。但是TiN涂层的抗氧化性较差,使用温度达500℃时,涂层就出现明显氧化而被烧蚀。

Al2O3涂层具有良好的热和化学稳定性和高的抗氧化性,因此,在高温场合下,以Al2O3涂层为好。Al2O3涂层在高温下能保持良好的化学稳定性和热稳定性,但由于氧化铝与基体材料的物理化学性能相差太大,单一氧化铝涂层无法制成理想的涂层刀具。

TiCN和TiAlN的涂层开发,又使涂层刀具的性能上了一个台阶。TiCN是在单一的TiC晶格中,氮原子占据原来碳原子在点阵中的位置而形成的复合化合物。由于TiCN具有TiC和TiN的综合性能,其硬度高于TiC和TiN,将TiCN作为涂层刀具的主耐磨层,可显著提高刀具的寿命。因此,TiCN是一种较为理想的刀具涂层材料。(https://www.xing528.com)

TiAlN是含有铝的PVD涂层。TiAlN化学稳定性好,抗氧化、耐磨损能力强。加工高合金刚、不锈钢、钛合金、镍合金时,比TiN涂层刀具寿命提高3~4倍。在切削过程中,该涂层刀具的涂层表面会生成一层很薄的非晶态Al2O3,形成一硬质惰性保护膜,从而起到抗氧化和耐扩散磨损的作用,可更有效地用于高速切削加工。在高速切削时,TiAlN涂层刀具的切削效果优于TiN和TiCN涂层刀具。TiAlN涂层刀具特别适合于加工耐磨材料,如灰铸铁、硅铝合金等。

TiAlN涂层刀具的抗后面磨损能力显著高于TiN涂层刀具和无涂层刀具,其主要原因是TiAlN涂层刀具的硬度、抗氧化和抗粘接能力高,尤其是由于TiAlN涂层刀具具有很高的高温硬度。目前,TiAlN/Al2O3多层PVD涂层也已研究成功,这种刀具涂层硬度达4000HV,涂层数为400层(总厚度5nm),其切削性能优于TiC/Al2O3/TiN涂层刀具。

刀具硬质涂层技术主要发展阶段及相应刀具的应用领域见表4-11。

表4-11 涂层工艺主要发展时段及相应刀具的应用领域

硬质耐磨涂层刀具的涂层方法和涂层材料见表4-12。

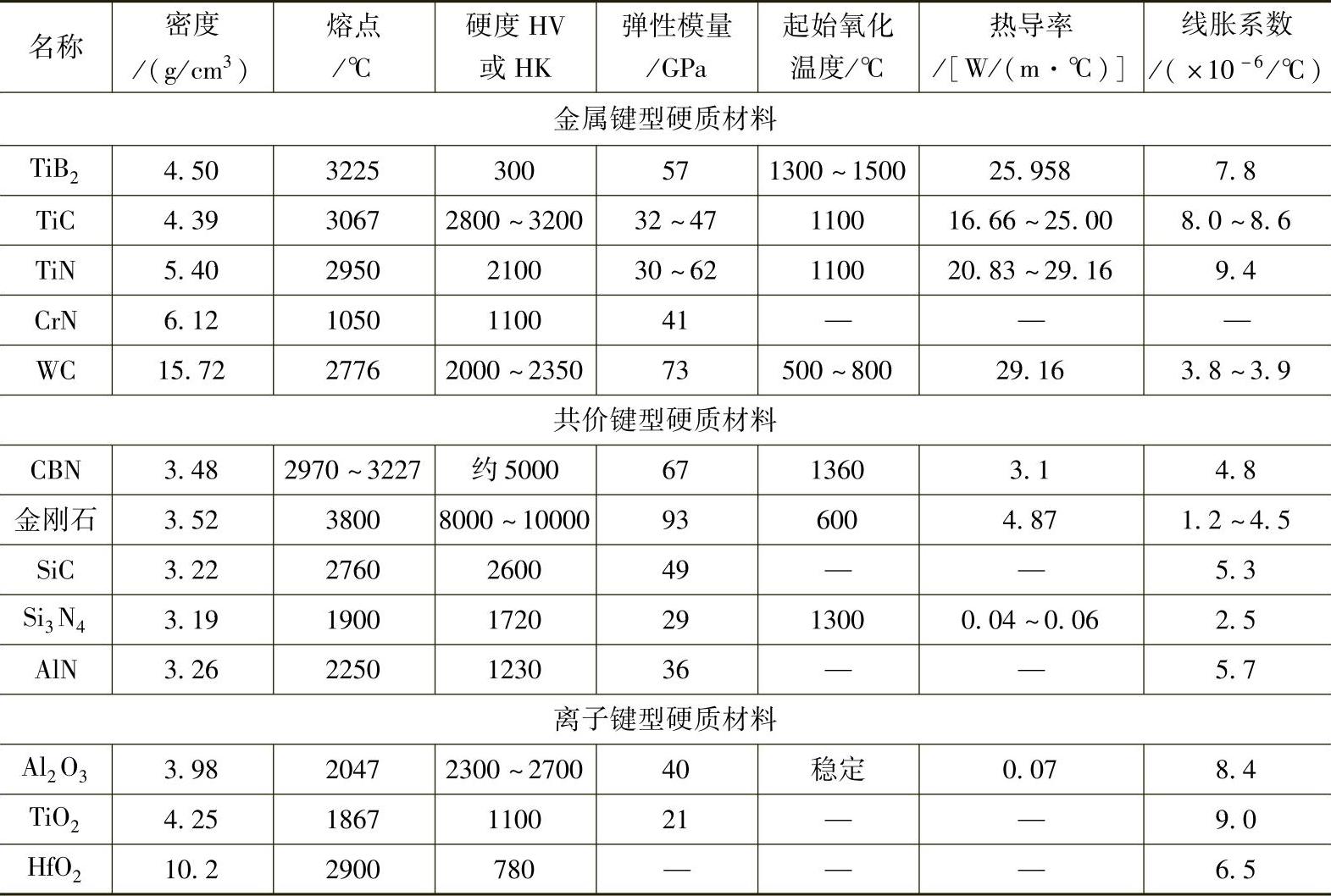

各种常用硬质材料的物理性能见表4-13。

表4-12 硬质耐磨涂层刀具的涂层方法和涂层材料

表4-13 各种常用硬质材料的物理性能

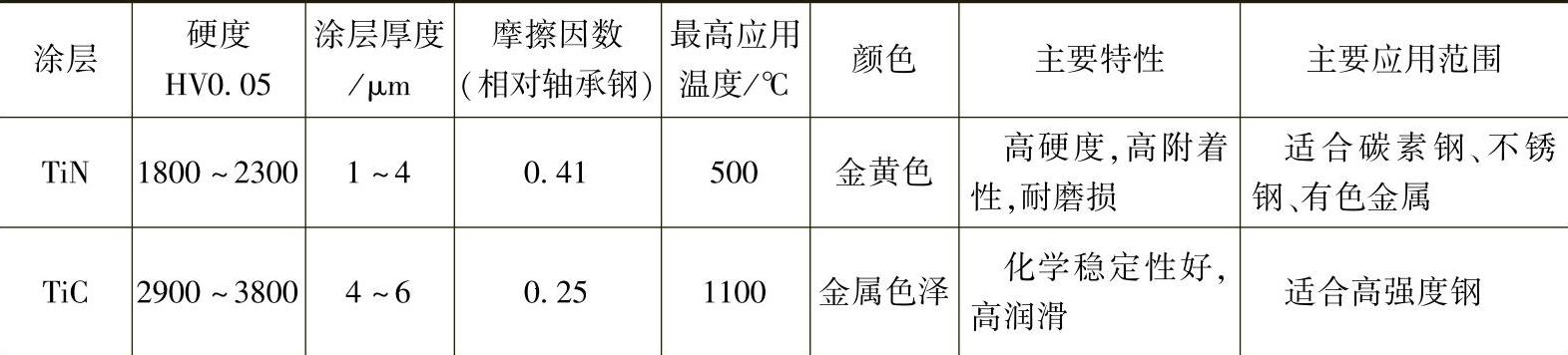

目前应用较多的刀具硬质涂层材料有TiC、TiN、TiCN、Al2O3、TiAlN、TiAl-CN、AlCrN、TiC/Al2O3/TiN等单层及复合涂层。常用涂层材料的各种性能及应用范围见表4-14。

表4-14 常用涂层材料的各种性能及应用范围

(续)

注:该表数据主要来源于Eifeler公司。

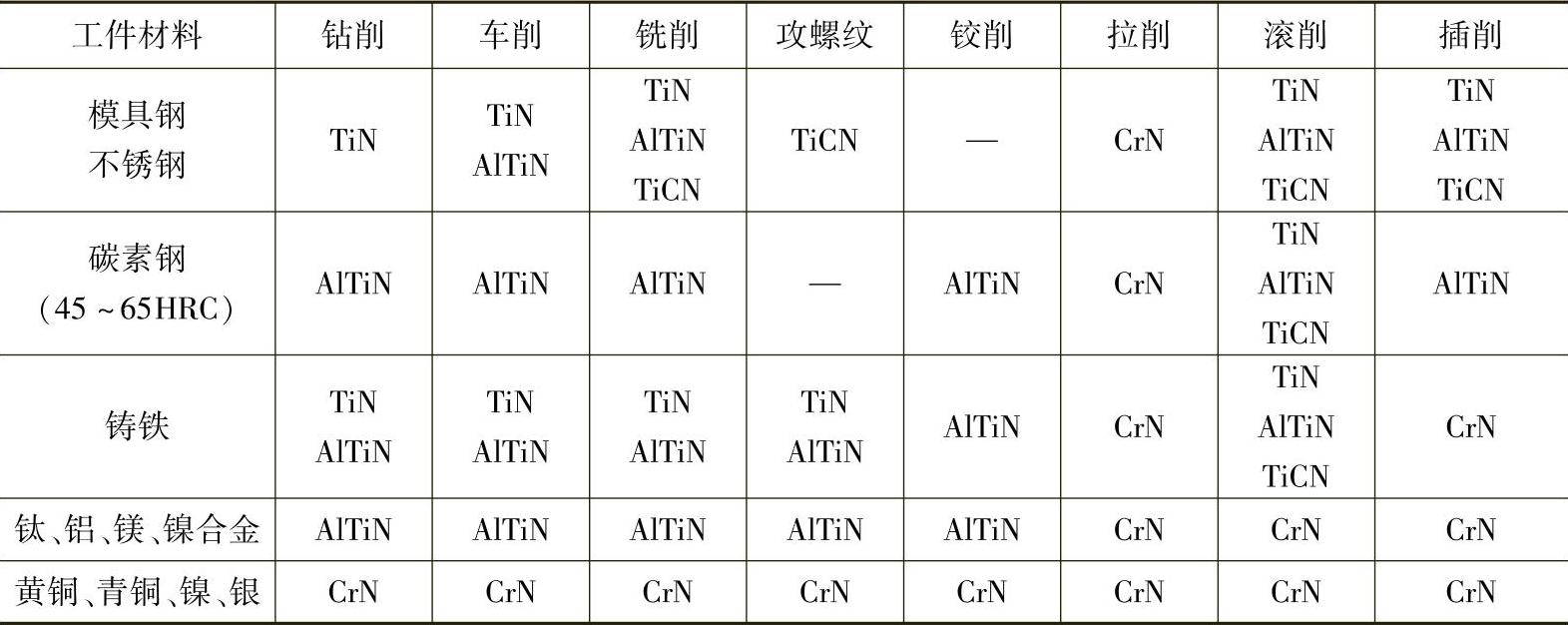

表4-15列出了根据加工工艺对应不同加工材料时,推荐采用的涂层材料。

表4-15 不同加工工艺、工件材料推荐采用的涂层材料

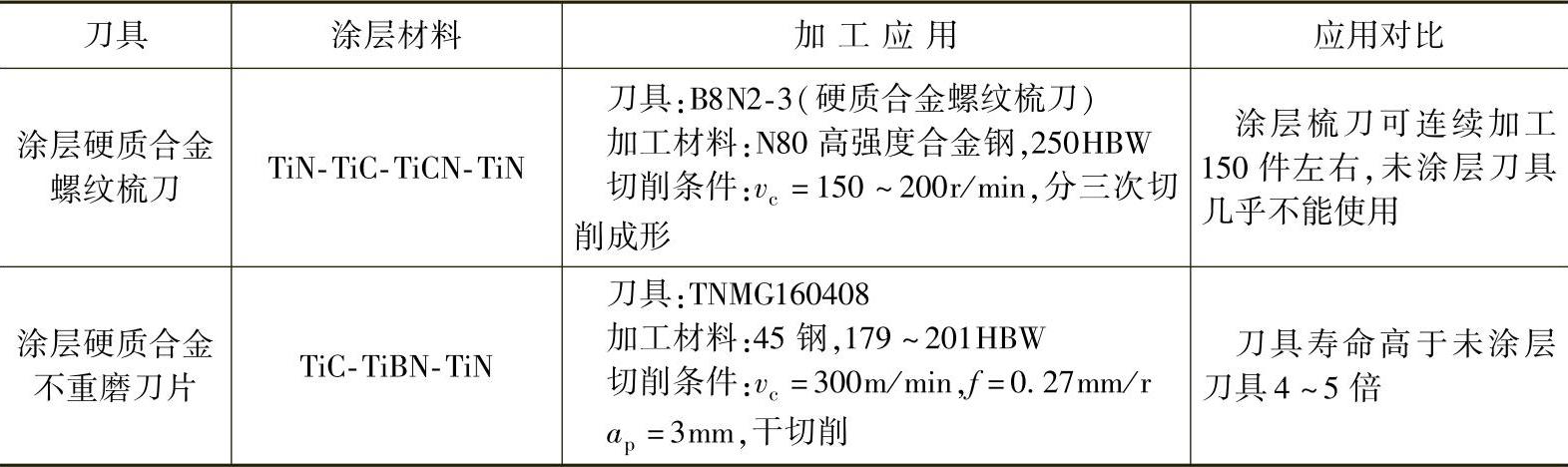

HT-CVD硬质涂层的应用实例见表4-16。

表4-16 HT-CVD硬质涂层的应用实例

硬质合金具有高强度、高硬度等诸多优点,涂层刀具的基体通常选用硬质合金,涂层硬质合金刀具在涂层刀具中占有重要地位,应用也最为广泛。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。