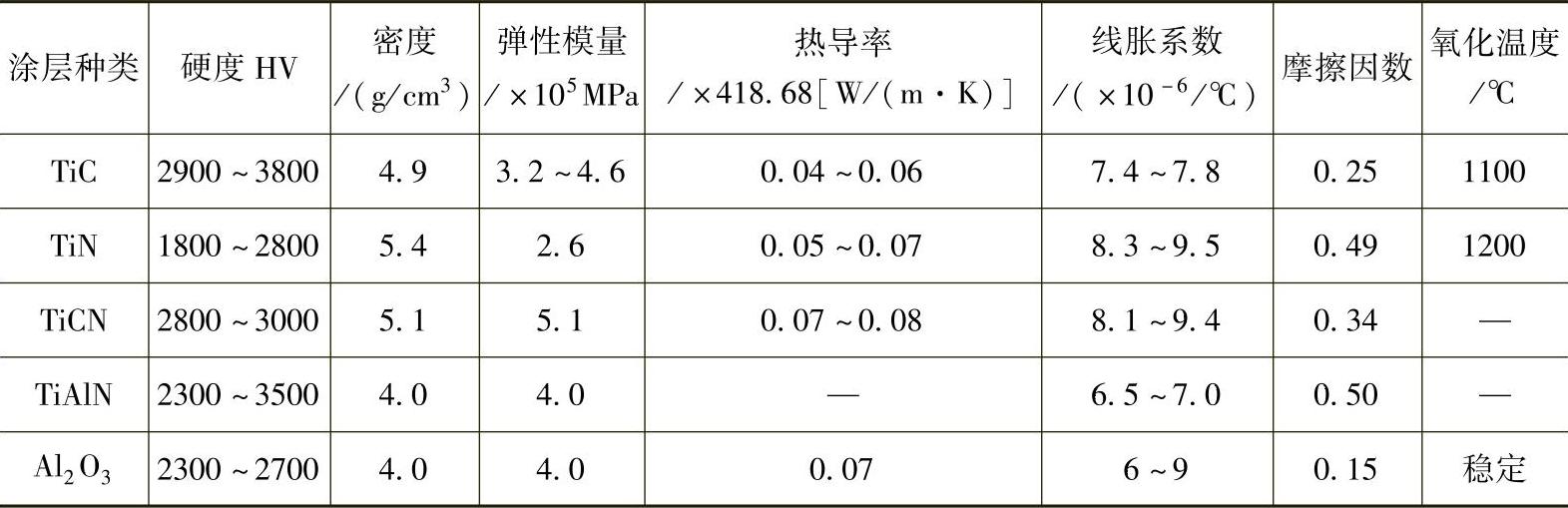

涂层刀具整体性能的优劣与基体材料及涂层本身的性能密切相关。常用的涂层基体材料主要是硬质合金、高速钢等,涂层材料主要有TiC、TiN、TiCN、TiAlN、Al2O3、MoS2、金刚石等,涂层方式有单涂层及多涂层。涂层厚度通常在2~18μm之间,较薄的涂层在冲击切削条件下经受温度变化的性能比厚涂层要好。这是因为薄的涂层应力较小,不易产生裂纹。在快速冷却和加热时,厚涂层就像玻璃杯极快的加热和冷却一样,容易产生碎裂,用薄涂层刀片进行干切削可以使刀具寿命提高40%。表4-2是常见涂层的性能。

表4-2 常见涂层的性能

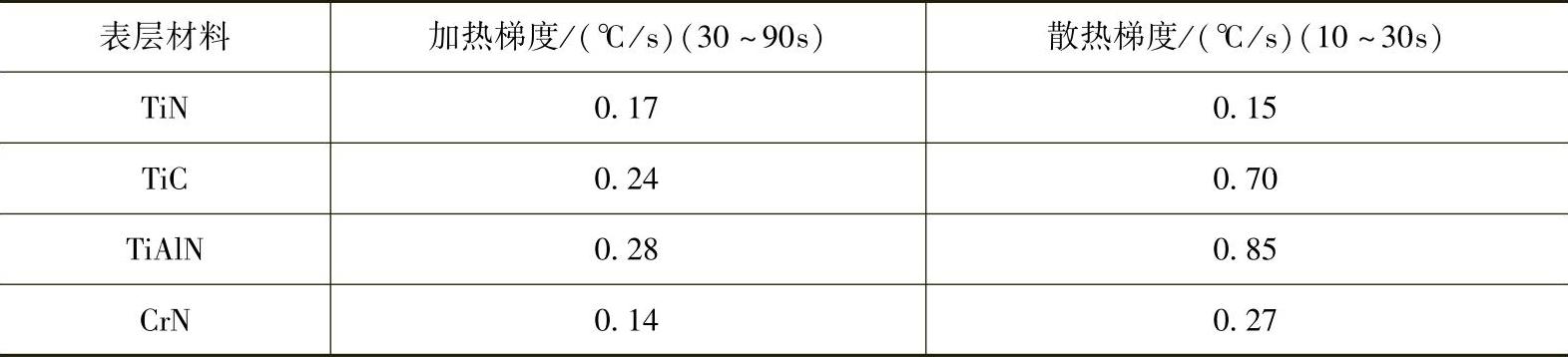

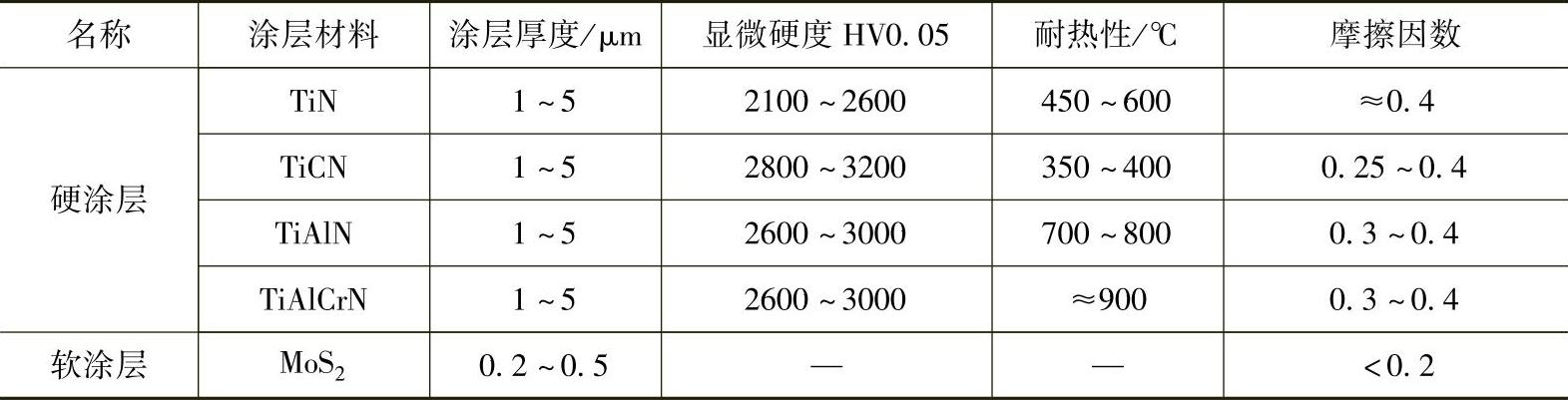

表4-3所示为各种常见涂层的散热特性。由该表可知,各种涂层的散热性能与TiN相比,TiAlN最好,TiC次之。因此,干切削加工刀具大都采用了TiAlN作为涂层材料(见表4-4)。

表4-3 各种常见涂层的散热特性

表4-4 用于干切削加工刀具的涂层

各种涂层材料的特性如下:

1.TiN涂层

TiN涂层是使用最广泛的刀具涂层材料之一。其常用的基体材料是高速钢。TiN涂层的硬度远高于高速钢,摩擦因数低,并且具有良好的韧性和很高的热硬性,能承受一定弹性变形的压力。其线胀系数与高速钢相近,在切削过程中当温度变化时,它们之间的热应力较低,具有良好的结合强度。TiN还具有良好的化学稳定性,耐腐蚀和抗氧化性,不易与被切削的金属发生化学反应。另外,TiN膜的制备方法简单,几乎可以用所有的物理和化学气象沉积法制备。

TiN涂层刀具主要用于高速切削或加工较高硬度的材料,如正火材料或调质材料的切削加工、锡青铜材料的滚切以及螺纹加工和钻削加工等。

2.Al2O3涂层

Al2O3涂层具有良好的力学性能,极好的热硬性和化学稳定性,因此,Al2O3涂层刀片具有良好的抗月牙洼磨损能力,刀具寿命得到了很大的提高。另外,Al2O3涂层具有低的热导率,且随着温度升高其热导率降低,这种特性在切削过程中,可阻碍切削热传递到刀具的切削刃,防止切削刃受热发生塑性变形导致突然失效。

Al2O3涂层主要用于硬质合金刀具表面,其涂层后的刀具兼有陶瓷刀具的耐磨性和硬质合金的强度,适用于陶瓷刀具因脆性大而易于崩刃的场合,可用于铸铁和高速钢的切削加工。

例如,用Al2O3涂层刀片加工汽车铸铁刹车盘和刹车鼓等零件时,其寿命比TiC涂层刀片、金属陶瓷及陶瓷刀具要高2~4倍,比硬质合金刀具高6~8倍。在vc=365~550m/min切削速度范围内,其性能可与陶瓷刀具相比。一般在Al2O3涂层与基体间增加一层TiN、TiC或TiCN膜,不但可以提高耐磨性,而且可防止高温下Co、W等元素从硬质合金基体中向涂层扩散,从而改善涂层与基体的结合强度。但中间层TiC作为脆性相,会降低膜的强度。

3.TiAlN涂层(https://www.xing528.com)

TiAlN涂层是一种较好的能适合高速干切削的涂层。TiAlN抗氧化温度高,刀具在切削时会产生TiAlN膜,具有较好的抗氧化性能,氧化开始温度为700~800℃,高于TiC、TiN等涂层的氧化温度。TiAlN在高温时比TiN硬度高,热稳定性好。其高温时产生的氧化膜(TiAlN膜)可改善刀具与工件、切屑的摩擦,减少热量的产生。此外,TiAlN涂层的热导率低于TiN等涂层,从而起到隔热作用,使刀具在干切削时能承受更高的温度。

4.AlTiN涂层

对于w(Al)超过50%的TiAlN涂层通常称为AlTiN涂层,以区别原来的TiAlN涂层。由于铝含量的加大,这种涂层具有很高的硬度和非常优异的耐磨性能,在刀具/工件接触区温度高达800~900℃时,AlTiN涂层仍能保持高硬度,因而被认为是下一代的耐磨新涂层。目前,已经有一系列的刀具w(Al)>65%的AlTiN涂层,例如,Carboloy公司的涂层w(Al)为67%,Ion Bend公司涂层w(Al)为70%,Ceme Con公司则在2002年7月开发了一种用于生产超级氮化物涂层的工艺,w(Al)达到80%。

AlTiN涂层刀具的理想加工速度为183~244m/min,主轴转速为20000~40000r/min或更高,但背吃刀量不宜过大。在这样的加工条件下,AlTiN涂层刀具可改善主轴受力状况,提高生产效率,获得良好的加工表面质量。

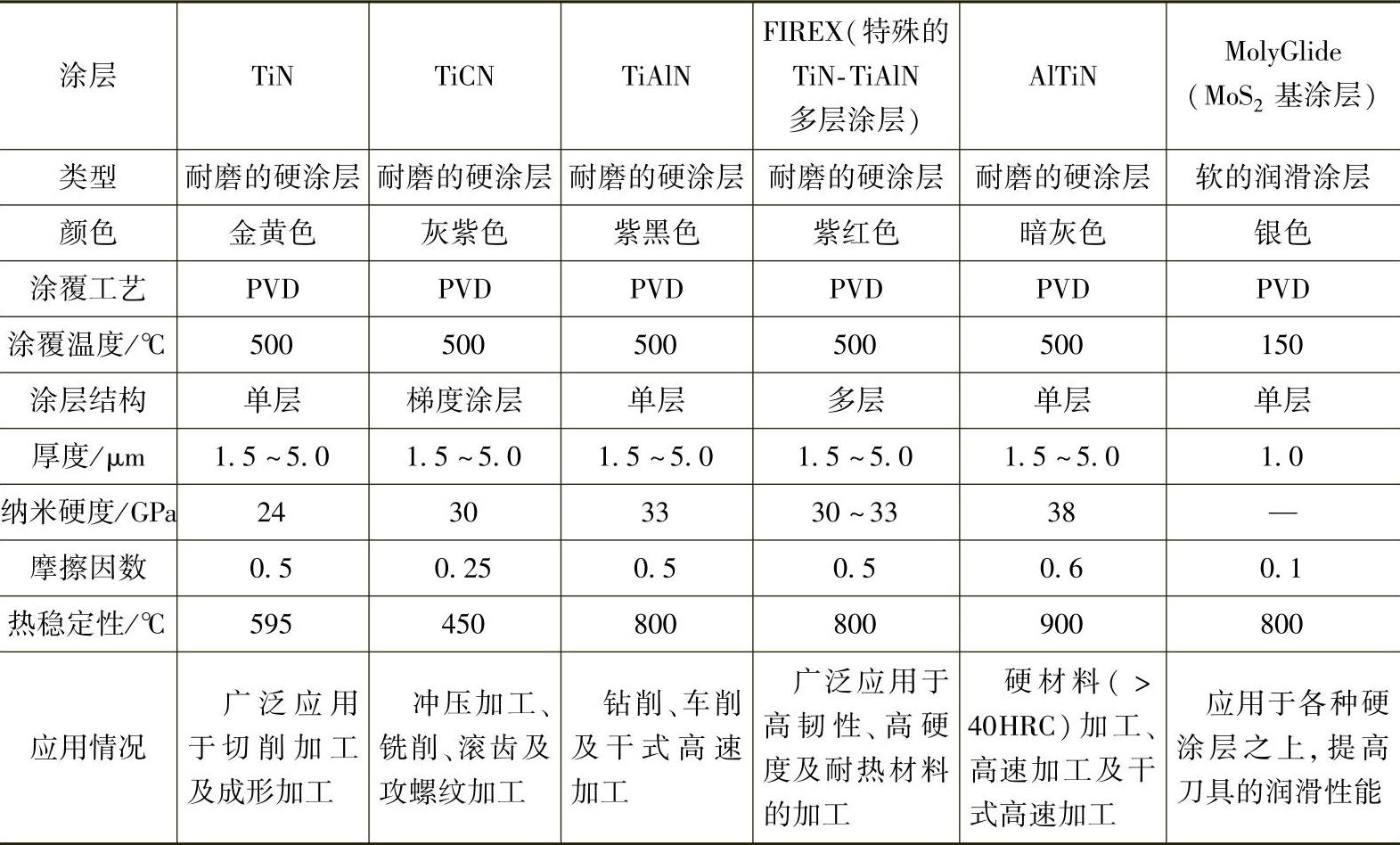

AlTiN涂层刀具是高硬度(>40HRC)、高耐磨性材料的高速加工及干式高速加工的理想刀具,可应用于铣削、钻削、车削等加工中。表4-5所示为AlTiN涂层与其它涂层的性能比较

表4-5 AlTiN涂层与其它涂层的性能比较

5.刀具表面的富氧TiAlN涂层

TiAlN比TiN涂层有更高的耐氧化性,主要是因为TiN在600℃时会产生氧化,而TiAlN在800℃时才开始氧化,并且由于氧化,在刀具表面形成致密的Al2O3膜,增加了TiAlN膜抗扩散和抗氧化能力。非合金化的Al2O3显微硬度比较低(1500HV0.05),但Al2O3刀具材料却具有高的耐磨损性,这主要是由于Al2O3中的α相具有良好的氧化稳定性和高的热稳定性。加入氮,可形成Al-O-N涂层,若再加入钛,则可形成富氧Ti-Al-O-N涂层,使涂层的显微硬度和耐磨损性得到进一步提高。因此,通过PVD沉积工艺形成的TiAlON涂层具有高的氧化稳定性,而且显微硬度提高很多,改善了刀具干切削加工时的耐磨损性。

单层TiAlON涂层由于界面之间存在氧化杂质,其显微硬度较低(<2000HV0.05),粘接强度不高。为了确保有良好的粘接强度和高的显微硬度,可采用TiAlN-TiAlON基的多层涂层。

德国汉诺威大学进行了将TiAlON涂层应用于在干式钻削中的研究,结果表明,涂层层数不同、涂层中的元素含量比例不同,涂层的耐磨性能也不相同。

6.氧化物PVD多涂层

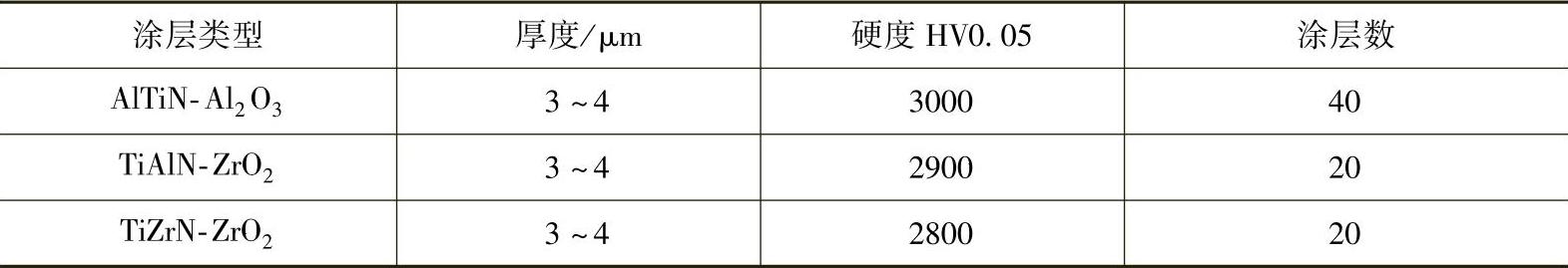

氧化物涂层具有高的耐磨性和低的摩擦因数,可以最大限度地阻止热量传入刀具基体。常用的氧化物涂层有AlTiN-Al2O3、TiAlN-ZrO2和TiZrN-ZrO2,其主要性能见表4-6。

表4-6 氧化物涂层主要性能

例如:在SGI70(德国高强度球墨铸铁牌号)材料上钻削直径ϕ6mm、深18mm的不通孔。采用和湿切削相同的切削用量,切削速度为80m/min,进给量为0.35mm/r。采用5种不同材料,即非涂层刀具、AlTiN涂层刀具,其它三种是氧化物PVD多涂层刀具,刀具基体都是硬质合金,失效形式为切削刃的磨损宽度达到0.3mm。没有涂层的刀具,在钻削10个孔后,切削刃磨损就达到了0.3mm(切削长度0.2m),AlTiN涂层刀具切削长度可达4.5m;而氧化物PVD多涂层刀具则显示了良好的耐磨损性能,TiZrN-ZrO2涂层刀具的切削长度可达7.2m,AlTiN-Al2O3涂层刀具切削长度可达16.2m,切削效果最好的TiAlN-ZrO2涂层刀具其切削长度可达18.1m,是一般TiAlN涂层刀具寿命的4倍。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。