硬质合金材料以金属合金为基,碳化物为强化相,具有与工具钢、高速钢等不同的物理、力学与工艺性能。综合说来,工具钢、高速钢、硬质合金材料强度、硬度、耐热性能依次增加,而韧性则呈降低趋势。

1.硬度

硬质合金中因含有大量硬质碳化物(WC、TiC等),其硬度比高速钢材料要高得多。硬质合金的硬度越高,耐磨性也越好。一般来说,其耐磨性比高速钢高得多。在硬质合金材料中,粘接相钴化合物的含量越多,则合金的硬度越低。由于TiC的硬度比WC的硬度高,WC-TiC-Co合金的硬度也高于WC-Co合金。TiC含量越多,合金的硬度也就越高。在WC-Co合金中添加TaC可提高其硬度,加入TaC对合金硬度的提高范围约为40~100HV;加入NbC则可提高70~150HV。

2.强度

硬质合金的抗弯强度只相当于高速钢材料抗弯强度的1/3~1/2。硬质合金材料中的钴元素含量越多,合金的强度越高。含有TiC的合金比不含TiC硬质合金的强度低;而TiC的含量越多,合金的强度也越低。在WC-TiC-Co系硬质合金中添加TaC可提高其抗弯强度。在硬质合金中添加TaC会显著提高切削刃强度,增加TaC含量会加强切削刃的抗碎裂和抗破损能力。这类合金中TaC的含量增加时,疲劳强度也会增加。硬质合金的抗压强度比高速钢材料高30%~50%。

3.韧性

硬质合金的韧性比高速钢低得多。含TiC合金的韧性比不含TiC合金的韧性要低,TiC含量增加,韧性降低。在WC-TiC-Co合金中,添加适量TaC,在保证原来合金耐热性和耐磨性的同时,能使合金的韧性提高约10%。由于硬质合金的韧性较高速钢低,不宜在有强烈冲击和振动的情况下使用。特别是在低速切削时,粘接和崩刃现象更为严重。

4.热物理性能

硬质合金的导热性能高于高速钢,约为高速钢的2~3倍。由于TiC的热导率低于WC,WC-TiC-Co合金的导热性能也低于WC-Co合金。合金中含TiC越多,导热性也越差。

5.耐热性

硬质合金的耐热性比高速钢高得多,在800~1000℃时尚能进行切削。在高温下有良好的抗塑性变形能力。在硬质合金中添加TiC可以提高其高温硬度。TiC的软化温度高于WC,因此WC-TiC-Co合金的硬度随着温度上升而下降的幅度较WC-Co合金为慢。含TiC越多,含钴越少,其下降幅度也越小。由于TaC的软化温度比TiC的高,在硬质合金中加入TaC或NbC可以提高合金的高温硬度。在硬质合金中添加TiC也可以提高合金的高温强度。

6.抗粘接性(https://www.xing528.com)

硬质合金的粘接温度高于高速钢,因而有较高的抗粘接磨损能力。硬质合金中钴与钢的粘接温度大大低于WC与钢的粘接温度。当合金中钴含量增加时,粘接温度下降。TiC的粘接温度高于WC,因此WC-TiC-Co的粘接温度高于WC-Co合金(大约高100℃)。用含有TiC的合金刀具切削时,在高温下形成的TiO2可以减轻粘接效应。TaC和NbC与钢的粘接温度比TiC的粘接温度高,因此添加TaC和NbC的合金有更好的抗粘接能力。硬质合金成分中,不同碳化物与工件材料的亲和力不同,TaC与工件材料的亲和力是WC的几分之一到几十分之一。

7.化学稳定性

硬质合金刀具的耐磨性与在工作温度下合金的物理及化学稳定性有密切的关系。硬质合金的氧化温度高于高速钢的氧化温度。

TiC的氧化温度大大高于WC的氧化温度。在高温下,WC-TiC-Co合金的氧化增重量低于WC-Co合金,而且TiC的含量越多,抗氧化能力也越强;TaC的氧化温度也高于WC,合金中含有TaC和NbC时会提高其抗高温氧化能力。硬质合金中的钴含量增加时,氧化也会更容易。

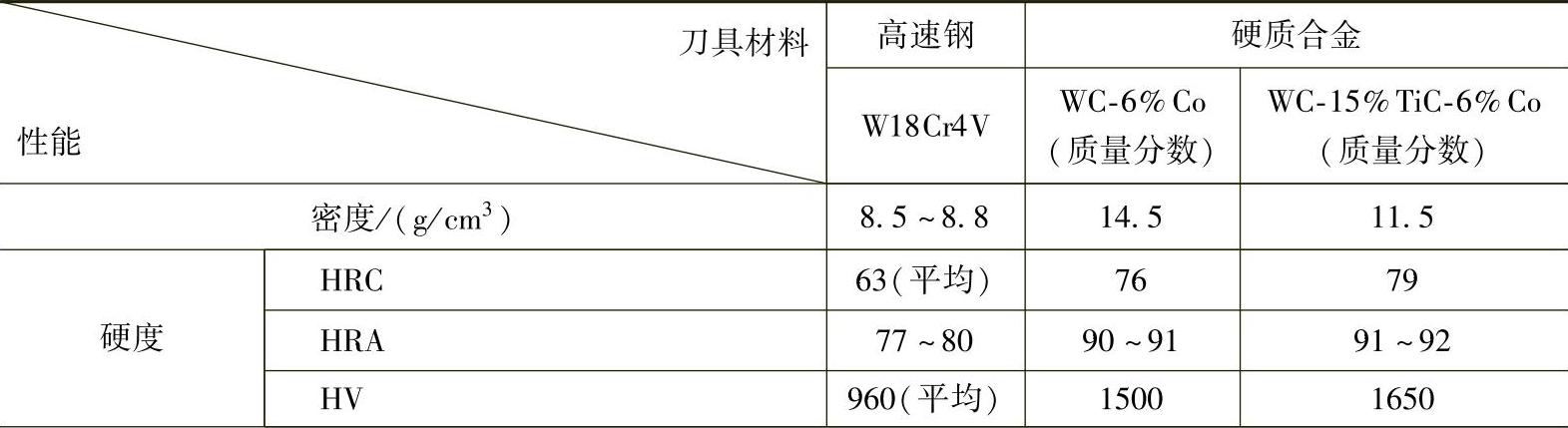

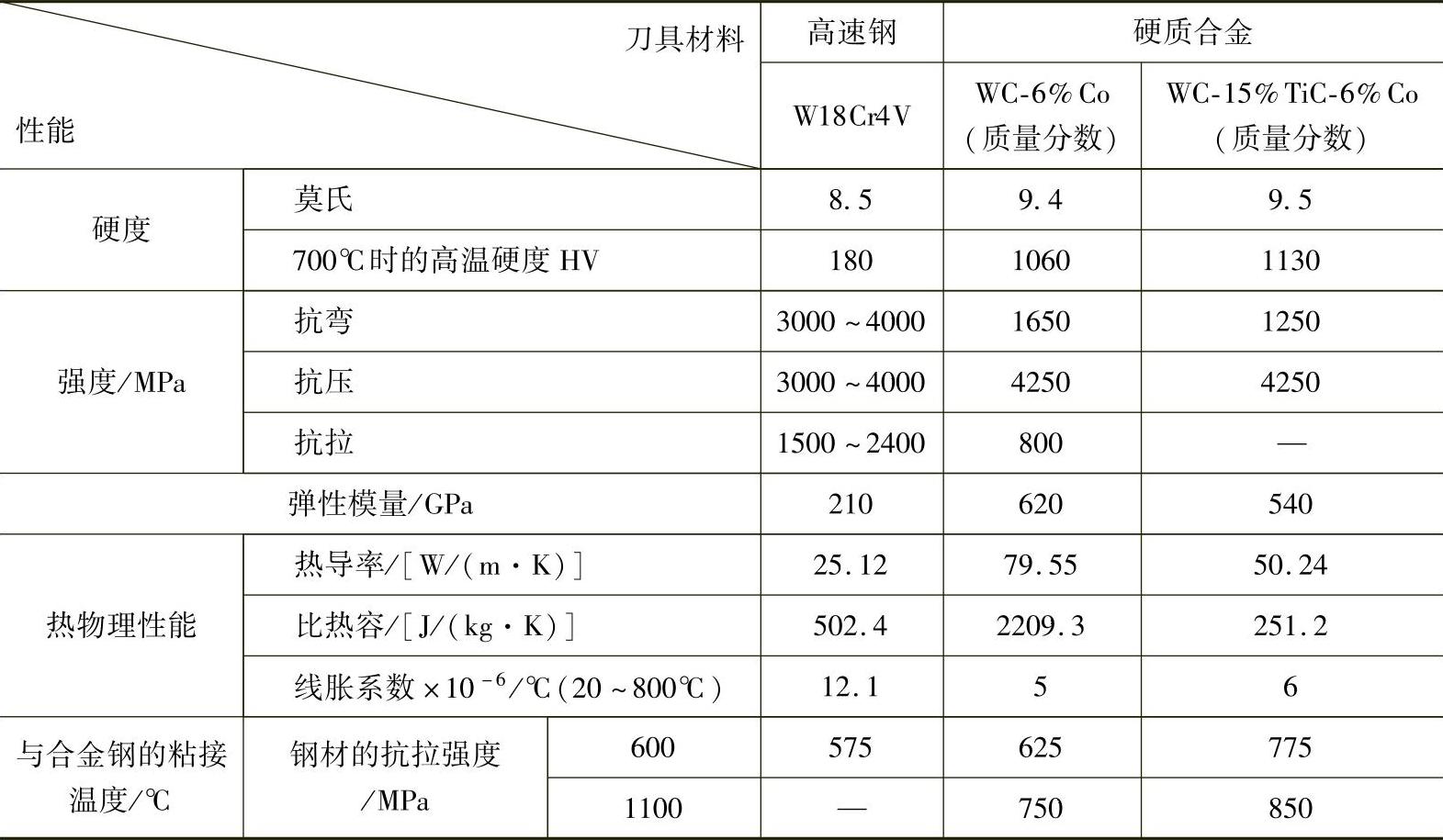

硬质合金与高速钢的物理力学性能对比见表3-2。

表3-2 硬质合金与高速钢的物理力学性能对比

(续)

硬质合金的各种特性赋予了其比高速钢刀具高得多的寿命(几倍至几十倍),可以成倍地提高切削速度和切削加工生产率;加工高速钢刀具不能加工的高硬度材料。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。