普通高速钢和高性能高速钢都是用熔炼方法制造的。它们经过冶炼、铸锭和锻轧等工艺制成刀具。熔炼高速钢容易出现的严重问题是碳化物偏析,硬而脆的碳化物在高速钢中分布不均匀,且晶粒粗大(可达几十微米),对高速钢刀具的耐磨性、韧性及切削性能产生不利影响。20世纪70年代发展起来的粉末冶金高速钢(PM HSS),是将高频感应炉熔炼出的金属液,用高压氩气或纯氮气使之雾化,再急冷而得到细小均匀的结晶组织(高速钢粉末),再将所得的粉末在高温、高压下压制成刀坯,或先制成钢坯再经过锻造、轧制等制成刀具形状。与熔炼高速钢相比,粉末冶金高速钢具有以下特点:

1)粉末冶金高速钢完全避免了一般熔炼高速钢所必然产生的碳化物偏析,不论其截面尺寸大小,碳化物级别均可达到1级,碳化物晶粒细小均匀,可达2~3μm(一般熔炼高速钢为8~20μm),且均匀分布,非常适合于制造大尺寸刀具。

2)粉末冶金高速钢具有良好的力学性能,在轻度变形条件下,粉末冶金高速钢的强度和韧性可比一般高速钢分别提高30%~40%和80%~90%。在化学成分相同的情况下,与熔炼高速钢相比,粉末冶金高速钢的常温硬度能提高1~1.5HRC,热处理后硬度可达67~70HRC,600℃时的高温硬度比熔炼高速钢高2~3HRC,高温硬度提高尤为显著。由于PM HSS碳化物颗粒均匀分布的表面积较大,且不易从切削刃上剥落,故PM HSS刀具的耐磨性比熔炼高速钢刀具提高20%~30%。

3)粉末冶金高速钢由于碳化物细小而均匀,磨削加工性能得到了显著的改善,钢中的含钒量越多,改善的程度也就越显著,并且砂轮消耗少,磨削表面表面粗糙度值小。w(V)为5%的粉末冶金高速钢的磨削加工性能相当于w(V)为2%的熔炼钢。这一特点使得粉末冶金高速钢适合于制造形状复杂、磨削加工量大的刀具及要求刃口精密、细小锋利的刀具。

4)粉末冶金高速钢的成材率大大高于普通熔炼钢,如果用高速钢粉末直接压制成刀具毛坯,那么高速钢材料总的有效利用率将可提高90%以上。

5)利用粉末冶金法制造高速钢时,可以在高速钢现有的成分中加入大量的碳化物,从而生产出用熔炼法无法生产的高性能钢种。这些钢的硬度有的可以达到70HRC以上,在性能上填补了高速钢和硬质合金之间的空白。

6)由于粉末冶金高速钢的物理力学性能各向同性,可减少热处理变形和应力,降低晶粒长大趋势。这种材料热处理时的变形只相当于熔炼钢的1/3~1/2,适合于制造钻头、拉刀、螺纹刀具、滚刀、插齿刀等复杂刀具。在粉末冶金高速钢表面用PVD方法制备TiN、TiCN、TiAlN等涂层后,切削速度可以进一步提高。

同时,粉末冶金高速钢也有如下缺点:

1)粉末冶金高速钢的成本比熔炼钢高。

2)粉末熔炼阶段容易出现碳化物偏析,硬而脆的碳化物在高速钢中分布不均匀,而且晶粒粗大(尺寸约8~20μm),对高速钢刀具的耐磨性、韧性和切削性能产生不利影响。

粉末冶金高速钢主要用于制造车刀、刨刀、镗刀、铣刀、钻头、拉刀、铰刀、丝锥和齿轮刀具等,加工不同材料,包括超高强度钢、不锈钢、镍基合金、钛合金等难加工材料。粉末冶金高速钢还可用于制造大型拉刀和齿轮刀具,特别是用于切削时受冲击负载的刀具效果较好。

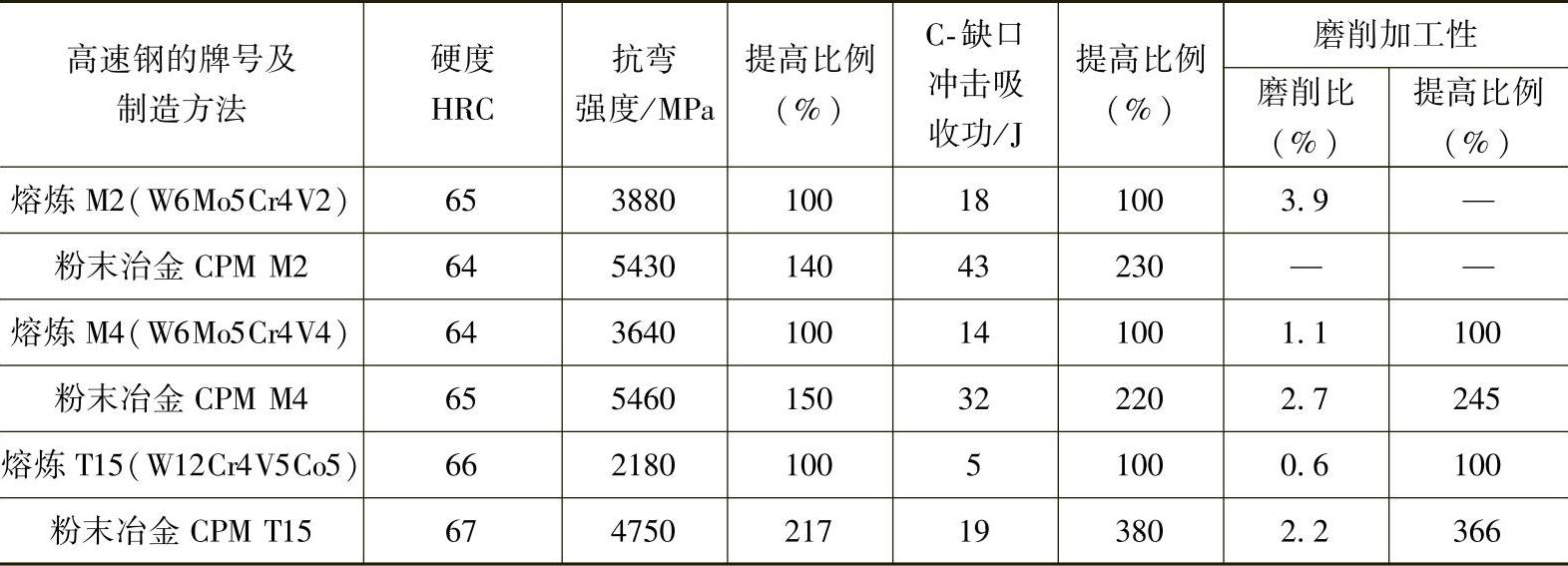

表2-8列出了几种不同成分的熔炼钢和粉末冶金高速钢的性能对比。

表2-8 熔炼钢和粉末冶金高速钢的性能对比

注:CPM是熔炉斯伯“微粒”粉末冶金工艺。(https://www.xing528.com)

由表2-8可以看出:用粉末冶金法和熔炼法制造的同一成分的高速钢,其强度及韧性均有较大的提高。韧性越差(含钒量越高)的钢种,提高的程度也越显著。

粉末冶金高速钢的这些特点,使其适于制造强力断续切削时容易产生崩刃的刀具和刀尖锋利而又要求强度高的刀具,如插齿刀、铣刀等。在高压动载荷下使用的刀具(如断续切削刀具),以及小截面、薄刃刀具的寿命可比一般高速钢刀具提高2~3倍。

我国粉末冶金高速钢的主要钢种有:FW12Cr4V5Co、FW10Mo5Cr4V2Co12(北京钢铁研究总院);W12Mo3Cr4V3N(上海材料研究所);W6Mo5Cr4V2、GF2、GF4(北京工具研究所)等。

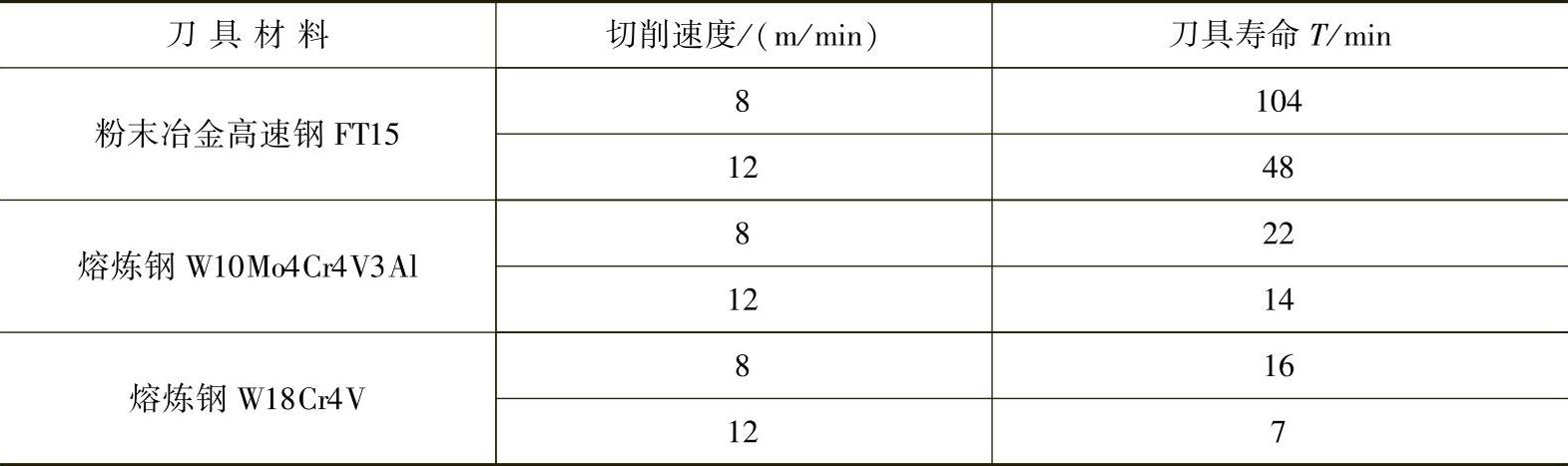

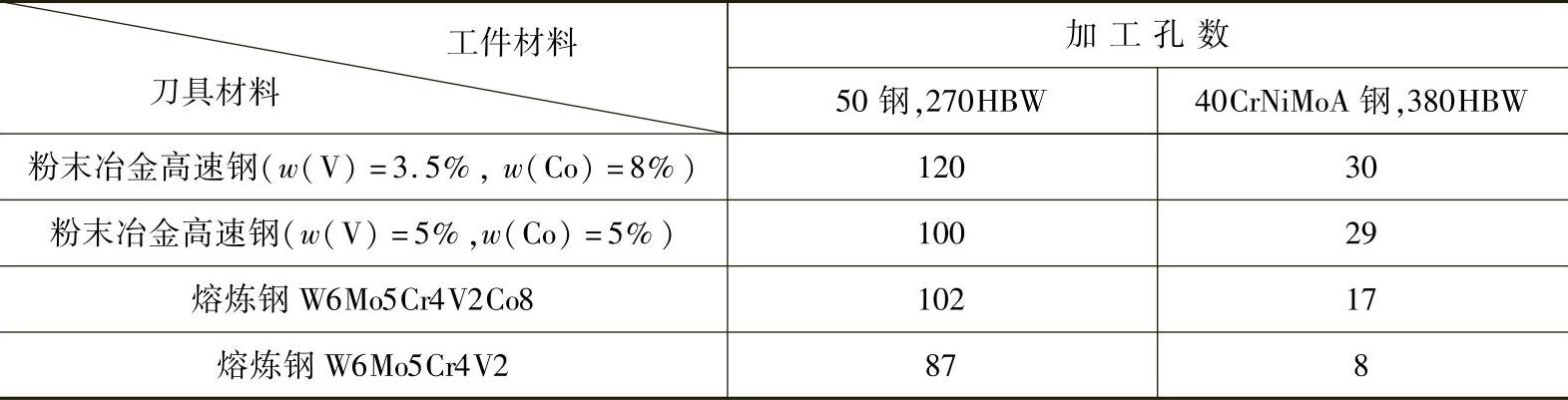

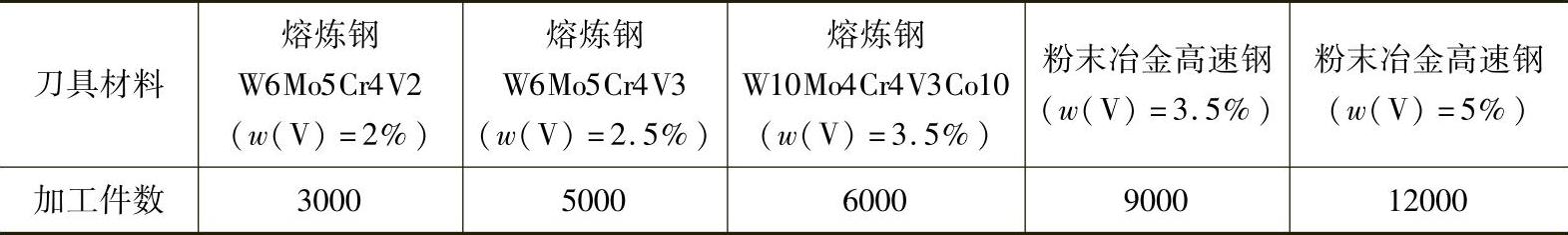

表2-9~表2-12所示为粉末冶金高速钢和熔炼钢所制作刀具的具体对比,可以看出:

1)粉末冶金高速钢刀具的切削性能优于熔炼钢刀具。

2)加工硬度越高的工件材料,粉末冶金高速钢刀具较熔炼钢刀具的加工效果也越显著。高速钢中含钒量越多,刀具寿命提高也越显著。氮熔炼高速钢中含钒量的增加会使其磨削加工性能显著恶化。

表2-9 车削镍基高温合金时粉末冶金高速钢和熔炼钢刀具加工效果对比

表2-10 钻孔时粉末冶金高速钢和熔炼钢钻头加工效果对比

表2-11 粉末冶金高速钢和熔炼钢铣刀加工效果对比

表2-12 粉末冶金高速钢和熔炼钢拉刀加工效果对比

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。