在人类文明发展的历史长河中,刀具材料的进步起到了非常重要的作用。在原始社会就有人把坚硬的石刃紧固在木把上制成石刃木把刀具。在奴隶社会,青铜材料的出现让刀具性能大大提高,同时也开发出更多种类的刀具,如青铜锉、青铜锯等。铁材料的开发成功使人类的发展进入历史快车道,铁制刀具大大提高了人类的加工能力,改善了人们的生活方式,同时也促使社会进步。工具钢的出现揭开了现代金属加工的序幕。高速钢的广泛应用掀起了切削加工的高速发展。而硬质合金材料和超硬材料的开发成功直接驱使现代金属加工业进入黄金时代,同时也为人类进入现代化社会生活奠定了物质基础。因此,英国科学家K.P.Oakley指出:人类是随着新的切削刀具材料的发明而逐渐进步的。

在现代机械加工中,切削加工是基本而又可靠的精密加工手段,在汽车、摩托车、航空航天、模具、机床、电子等各种现代产业中起着重要的作用。据统计,切削加工的劳动量约占全部机械制造劳动量的30%~40%,约70%的各类零部件需要切削刀具来加工。在影响切削发展的诸多因素中,刀具材料起着决定性作用。这是因为刀具材料性能的好坏以及使用是否合理直接影响了刀具寿命的高低、刀具消耗和加工成本的多少、加工精度和表面质量优劣等。

新型刀具材料的出现以及不同刀具材料本身性能的改进,可以显著提高切削速度,从而使切削加工生产率大大提高。从表1-1中可以看出,在80多年的时间里,由于刀具材料的发展,切削加工生产率提高了100多倍。目前刀具材料的切削速度可达每分钟上千米乃至万米,可以进行所谓的高速切削,从而使切削效率提高3~5倍,加工成本可降低20%~40%。

表1-1 不同年代不同刀具切削中碳钢件所需的切削时间

新型刀具材料可以提高零件的加工表面质量、加工精度和寿命。例如切削TC6钛合金时,聚晶金刚石(PCD)刀具与YG6X硬质合金刀具比较,加工表面粗糙度Ra为0.4~0.5μm,寿命提高1.5~2倍。再比如采用Si3N4刀具切削LD5铝合金(≥95HBW)时,当Si3N4刀具的切削行程比YW1硬质合金刀具提高3.37倍时,Si3N4刀具的磨损仅及YW1硬质合金刀具的1/10,表面粗糙度Ra为0.2~0.1μm。(https://www.xing528.com)

在金属切削加工中,为了降低切削温度,改善加工过程的摩擦磨损状态,提高工件的表面质量,延长刀具的使用寿命,常常使用切削液。然而,切削液的使用会带来诸如制造成本增加、严重污染环境、直接危害操作工人的身体健康等一些问题。干式切削就是一种为了保护环境和降低成本而有意识地在机械加工中减少或完全停止使用切削液的加工方法,能使企业经济效益和社会效益协调优化地发展。干切削技术已成为金属切削加工发展的趋势。干切削技术的实施要求刀具材料应具备更高的耐热性和热韧性,良好的耐热冲击性、抗粘接性及高的耐磨性。从20世纪90年代开始,国外对干切削技术进行了大量研究,高韧性和高硬度兼备的细颗粒硬质合金、涂层硬质合金、陶瓷及金属陶瓷、立方氮化硼(CBN)、聚晶金刚石(PCD)等刀具材料已应用于实际生产,取得了一定的社会效益和经济效益。

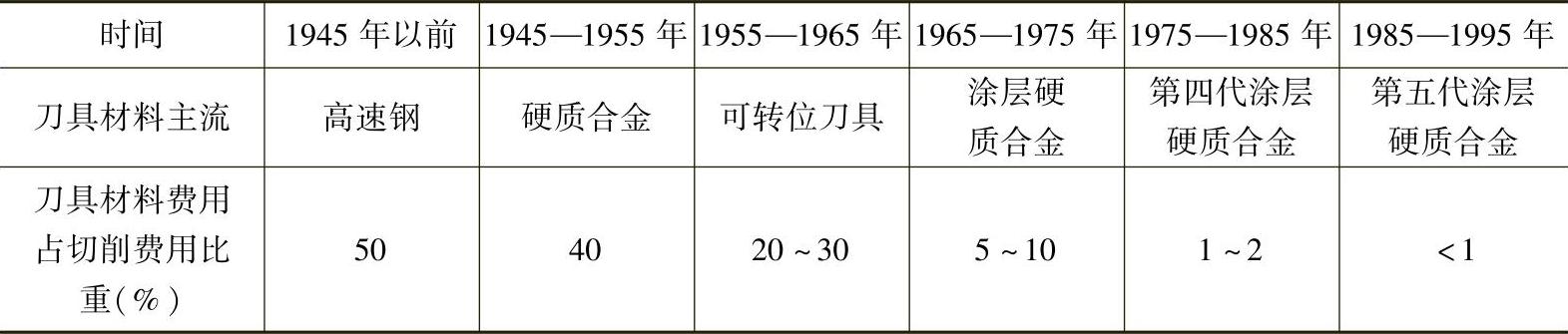

由于刀具材料性能的提高,可以显著降低刀具材料的费用。表1-2所示为不同时期日本刀具材料费用占切削费用比重的情况。

表1-2 不同时期日本刀具材料费用占切削费用比重的情况

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。