以沈阳精新再制造有限公司的废旧CA6140的主轴箱为例,应用再制造冲突消解方法对其进行冲突消解改进。主轴箱主传动结构对机床加工精度具有决定性影响,因此在对废旧主轴箱进行再制造设计时,对主轴箱进行再制造冲突消解使其达到性能提升具有一定的实践意义。该厂目前回收回来的废旧CA6140的主轴箱主轴最高转速为1400r/min,最低转速为11r/min,24级分级变速,主传动电动机型号为Y132M-4,如图4-16所示。

图4-16 废旧主轴箱

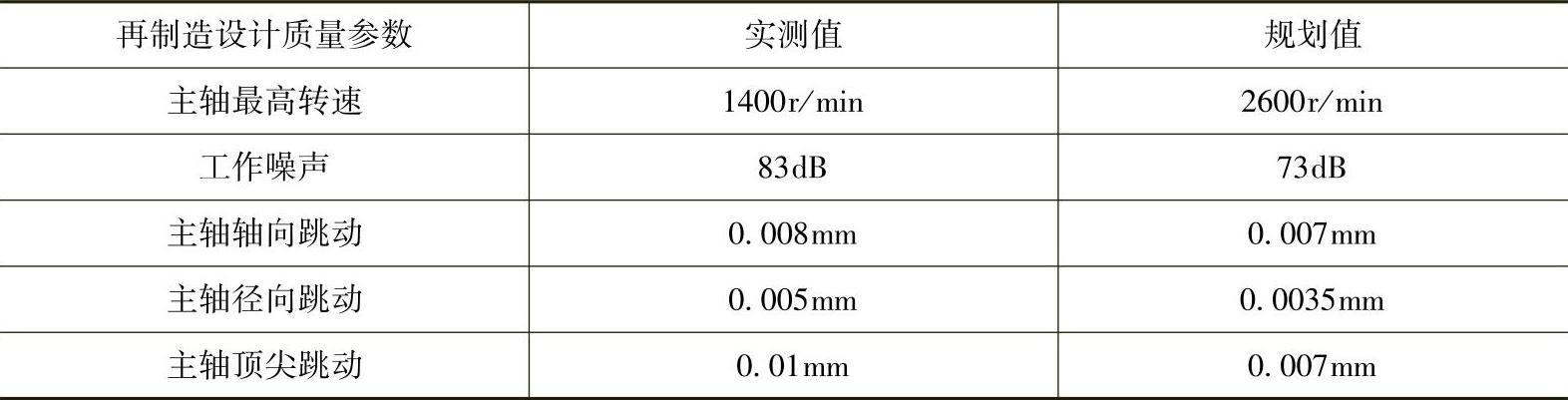

根据用户需求与再制造设计质量参数规划,可得废旧主轴箱主要技术参数为主轴最高转速、工作噪声、主轴轴向跳动、主轴径向跳动及主轴顶尖跳动。通过对废旧主轴箱进行技术测定,得到其技术参数及其规划值,见表4-7。

表4-7 废旧主轴箱技术参数及其规划值

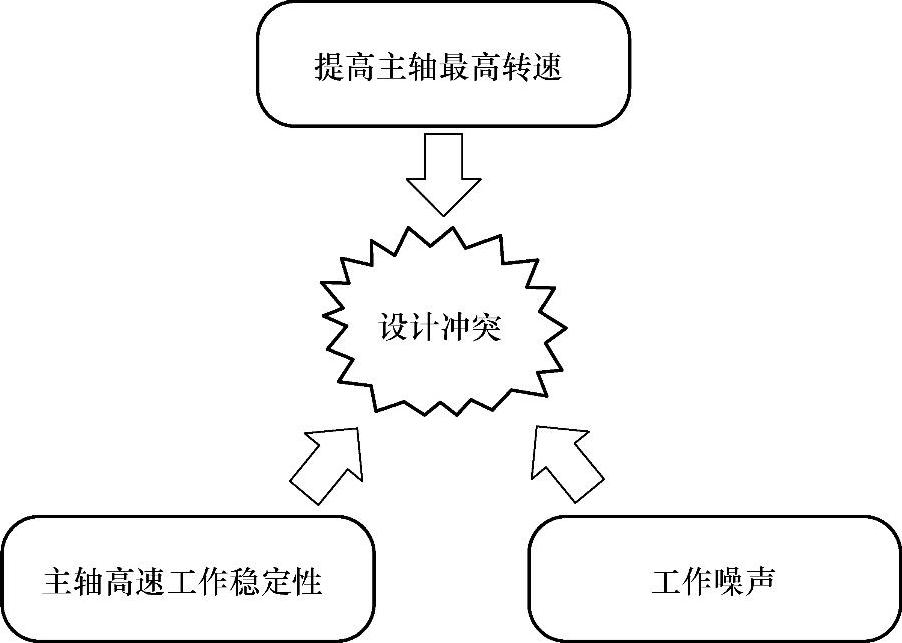

由表4-7可知,相较于原始主轴箱,用户希望再制造主轴箱具备更高的主轴转速及加工精度。此外,还应降低其工作噪声及具有更高的稳定性。然而,通过对当前废旧主轴箱的性能参数与规划值进行分析,可以看出,由于原废旧主轴箱本身的工艺限制,一旦主轴转速过高将导致主轴在高速状态下发生振动,从而降低了其工作稳定性,且导致加工精度难以保证;还可能影响主轴箱内部零部件的工作寿命。此外,过高的主轴转速还将导致运行噪声的提高,不利于废旧主轴箱的绿色化改造。因此,用户期望的更高的主轴转速与加工稳定性,与噪声之间形成了再制造设计冲突,需要对其进行具有针对性的冲突消解,如图4-17所示。

图4-17 再制造设计冲突

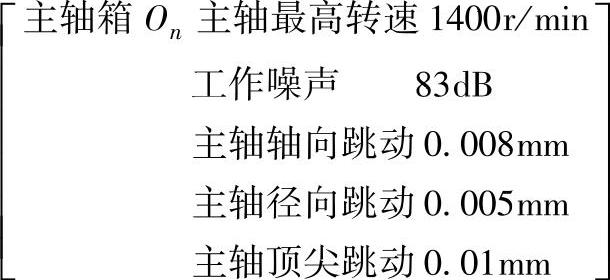

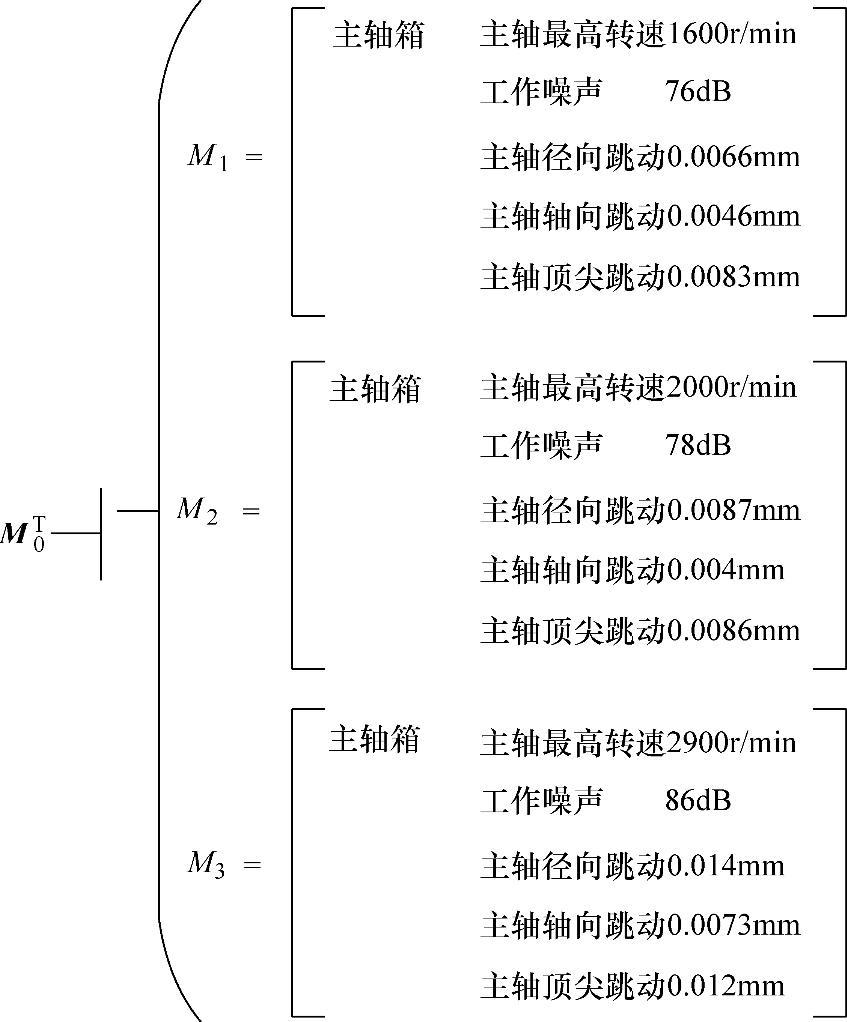

根据对废旧主轴箱的测试结果,建立原废旧主轴箱物元模型M0如下:

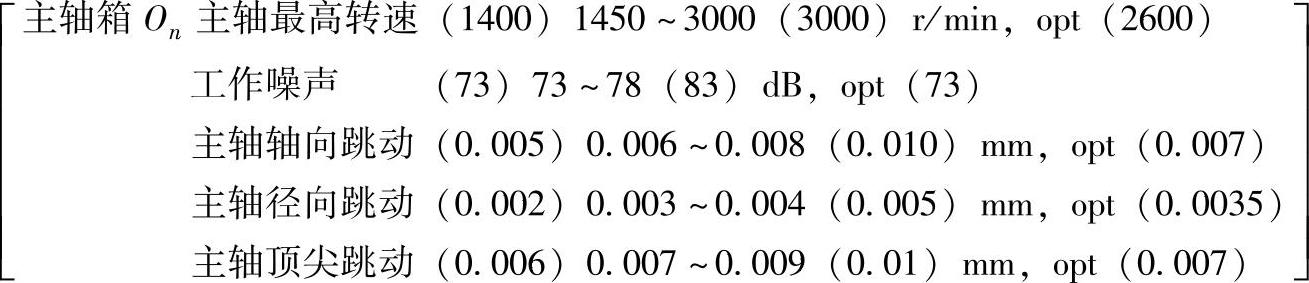

根据对废旧主轴箱的再制造设计质量参数规划阶段得到的规划值,建立相应的再制造主轴箱期望物元Me如下:

其中,在物元的特征值列中,特征值域为期望特征值域V0,而括弧中的数值为特征值可行域V。对再制造设计,其期望特征值域为再制造主轴箱对应特征需要达到的标准值,而可行域是指无法达到期望特征值域时需要满足的区间,因在此区间往往会造成一定程度的性能不足或使再制造成本提高,因此超出可行域的再制造特征值是不允许的。opt表示该特征的最优值。

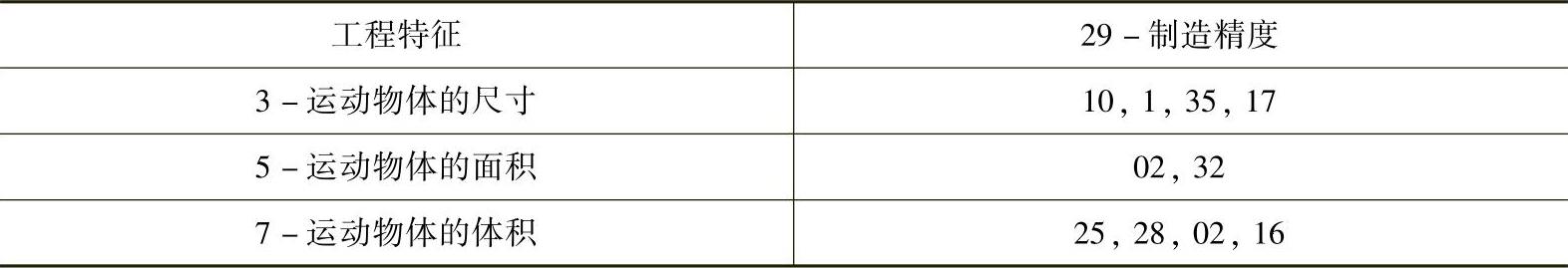

对废旧主轴箱内部结构的改动属于技术创新,需应用TRIZ矛盾矩阵对其进行创新性设计,并形成可拓发散树。根据期望物元需求,为了获得更高的主轴最大转速,可通过变更齿轮传动比实现。与此同时,更高的转速会降低加工稳定性,因此两者形成了技术矛盾。通过技术矛盾特征向TRIZ矛盾矩阵的工程特征进行映射,确定需要改善的工程特征为“3-运动物体的尺寸”“5-运动物体的面积”及“7-运动物体的体积”,而防止恶化的特征为“29-制造精度”。则矛盾矩阵见表4-8。

表4-8 再制造设计矛盾矩阵

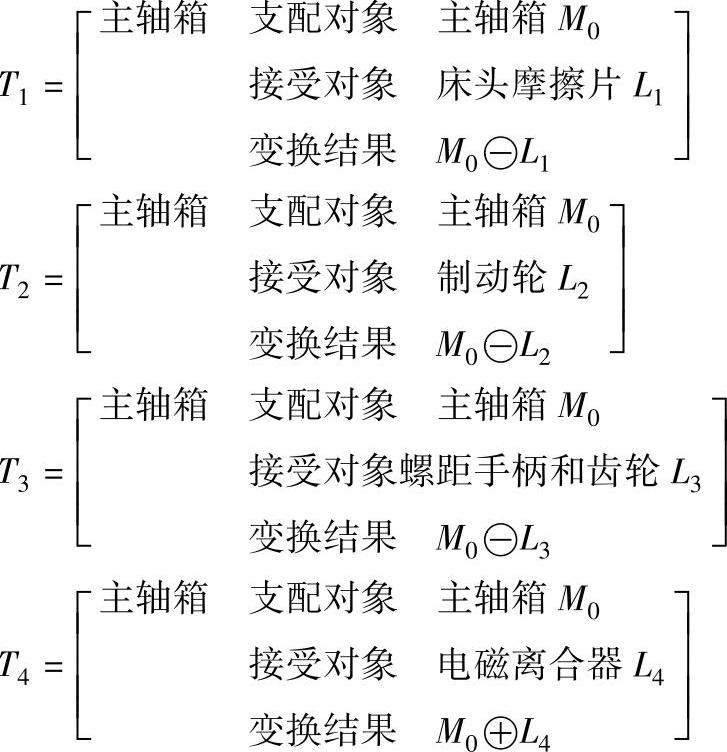

从矛盾矩阵可以得到若干个创新原理,对每一个创新原理进行可行性分析,确定“02-拆出原则”与“28-机械替换原则”为可用原则。其中,拆出原则指从物体中拆出干扰部分(干扰特性)或者相反,分出唯一需要的部分或需要的特性;机械替换原则指利用非机械装置(如声、光、电等)或非机械作用(如电场、磁场)代替机械装置或机械作用。根据TRIZ创新原理对废旧主轴箱进行可拓变换,变换过程如下:

M0T=T1T2T3T4M0

其中,T1、T2、T3及T4均为可拓变换;M0T为经过4次可拓变换后的主轴箱物元。

可拓变换具体变换内容为

其中,⊕表示增加变换;㊀表示删除变换。

根据可拓变换结果对废旧主轴箱传动结构进行调整,如图4-18所示。

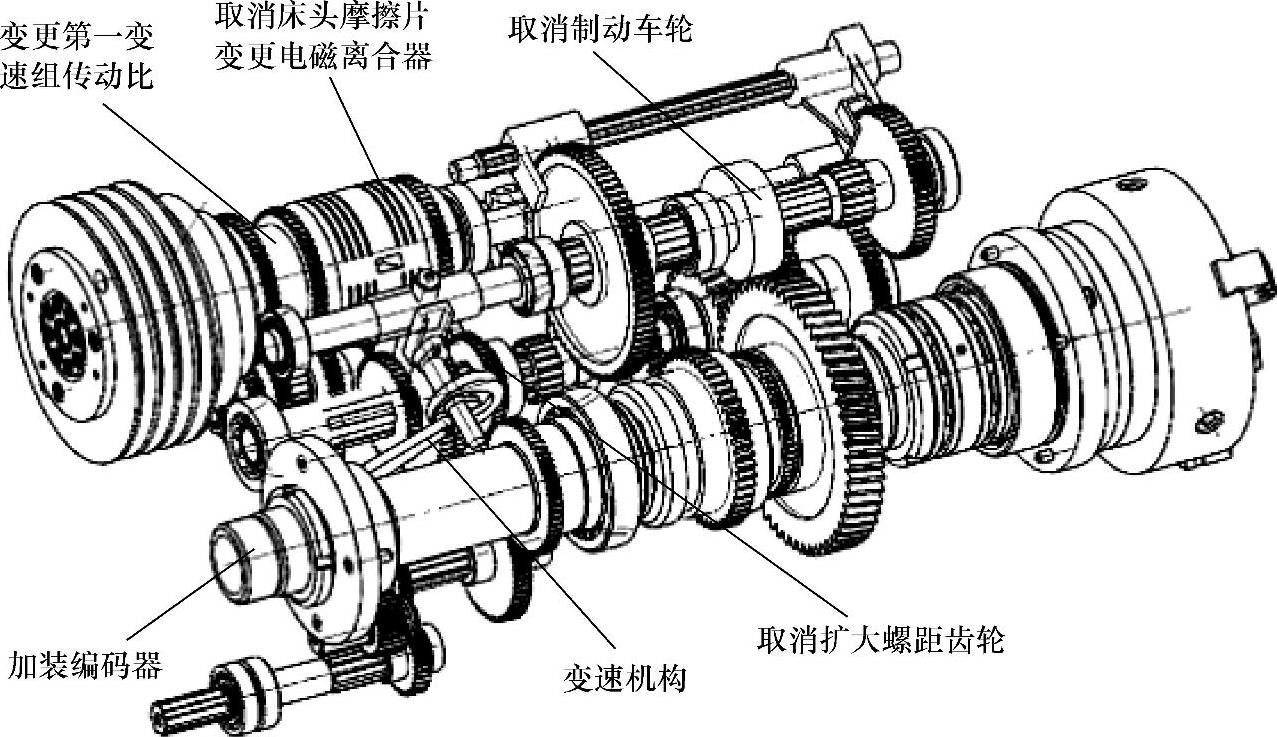

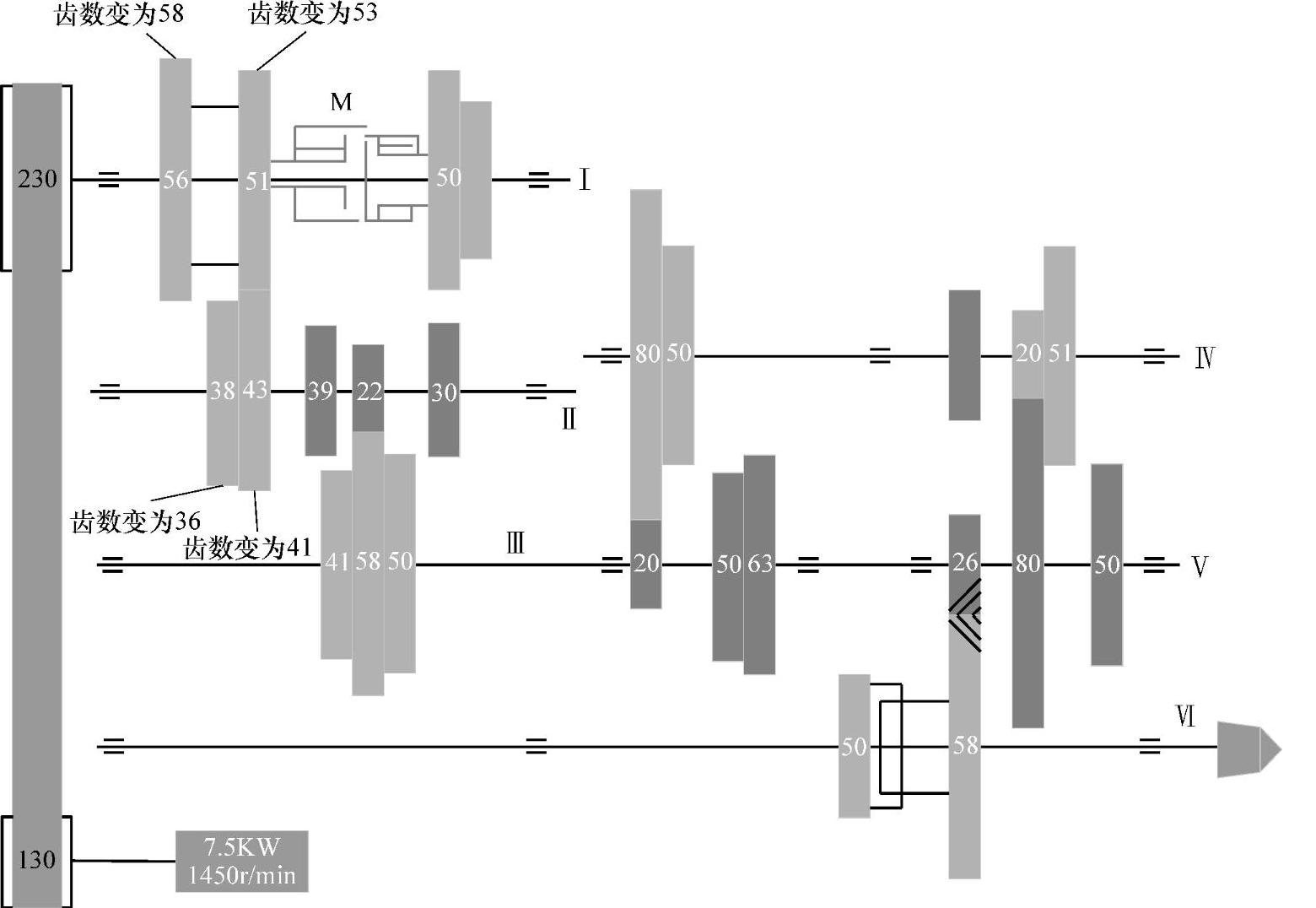

根据菱形发散思维,为了得到不同转速,需变换齿轮传动比。从企业实际需求出发,确定将Ⅰ轴与Ⅱ轴之间的第一变速组进行传动比变换,由主轴箱传动系统图(见图4-19)得到两种方案。

方案1:将主轴箱第一变速组进行微调,两个变速组分别由原来的56∶38变为58∶36、51∶48变为53∶41。这样变换不仅使原主轴最高转速提高了200r/min,且因主轴箱的变换范围小,故成本低、易改造。

图4-18 对废旧主轴箱的调整方案

图4-19 主轴箱传动系统图(https://www.xing528.com)

方案2:为了有效提高主轴最高转速,将第一变速组进行改进,分别由原来的56∶38变为63∶31及51∶43变为53∶41。此变换可将主轴最高转速提高至2000r/min,但变速级数由原来的24级降至14级;且由转速图分析可知,轴Ⅱ与轴Ⅲ的30∶50变速组可取消,从而在一定程度上简化了主轴箱结构。

此外,为了获得更高的转速,还可将原主传动电动机替换,即将主电动机型号由原来的Y132M-4变为Y132S2-2。此变换考虑了原电动机座结构,使机座中心高度不变,但由原来的中机座改为短机座,使新电动机座设计更为方便。主电动机最高转速变为2900r/min,主轴最高转速变为2900r/min;需注意的是过高的主轴转速将产生噪声、振动及严重发热,且加工稳定性变差。

最后,将可拓变换后的废旧主轴箱物元M0T发散为每个方案对应的候选物元,如图4-20所示。

图4-20 候选物元发散树

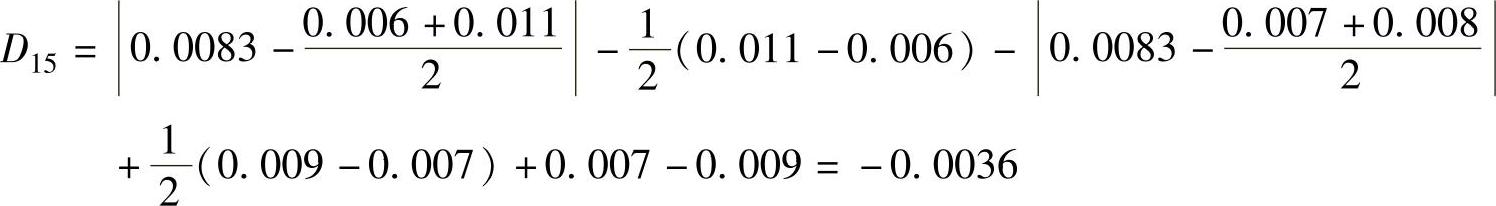

根据式(4-18)~式(4-22)可得到每一个候选物元(M1,M2,M3)中的每一个物元特征相对于期望物元Me的侧距及位值。例如以主轴顶尖跳动为例,可知其期望特征值域V0=[0.007,0.008],而可行域V=[0.006,0.011]。因此,M1的主轴顶尖跳动值与Me的位值D15为

D15=(0.0083,V0,V)=ρ(0.0083,V)-ρ(0.0083,V0)+a-b

即

由于主轴顶尖跳动期望值的最优值处于期望值域的左半域,则由式(4-1)可得其左侧距ρl15为

ρl15=0.0083-0.009=-0.0007

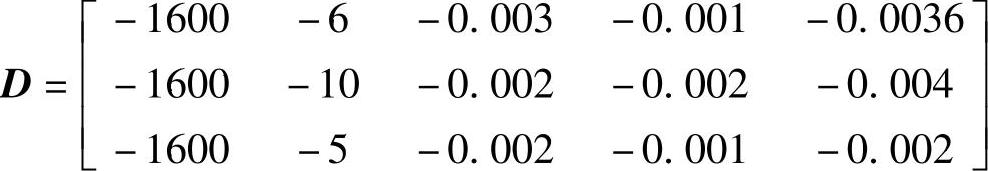

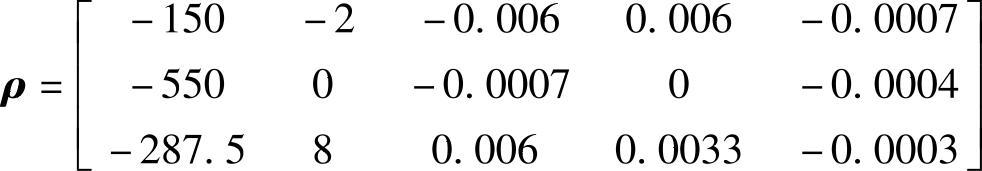

同理,可得每一个候选物元中各个特征的位值与侧距。位值矩阵为

侧距矩阵为

其中,位值矩阵与侧距矩阵的列表示评价指标,行表示候选物元。

进而由式(4-24)可得每一个候选物元中各个特征的关联度,并由式(4-25)可得规范关联度。则每个物元的规范关联度矢量为

KG1=(0.273,0.208,0.067,-0.182,0.129)T

KG2=(1,0,-0.117,0,0.067)T

KG3=(0.538,-1,-1,-1,-1)T

若通过层次分析等方法得到的评价指标权重矢量为

α=(0.14,0.15,0.41,0.08,0.22)

则可得每个候选物元的优度值为

P1=αKG1=0.1107

P2=αKG2=0.1067

P3=αKG3=-0.7847

因此可知,候选物元一(M1)为最佳匹配物元。根据物元一的要求可知,再制造主轴箱的主轴转速应至少达到1600r/min;同时保证主轴径向跳动、轴向跳动及顶尖跳动分别达到0.0066mm、0.0046mm及0.0083mm。物元一成为最佳匹配物元说明了该废旧主轴箱的主轴最高转速不应过高,否则将使得主轴在高速状态下难以保持稳定。最后,应根据物元一对主轴箱的各项性能参数的要求,对废旧主轴箱包含的各个废旧零部件制定相应的工艺路线。

物元二(M2)虽然不是最佳匹配物元,但其优度值与物元一的优度值十分接近。通过物元二对主轴的性能要求可知,物元二的再制造冲突消解方案可以使主轴箱的主轴转速达到2000r/min,然而其主轴稳定性不如物元一的要求。因此,如果在可行的条件下,适当牺牲一部分加工精度要求,也可考虑以物元二作为再制造设计方案的参考。

物元三(M3)的优度值为负值,说明其与期望物元呈负相关关系。通过对其分析可以看出,虽然其主轴最高转速达到了2900r/min,但是其主轴跳动精度远低于用户期望,说明只通过变更驱动电动机是无法满足用户需求的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。