再制造将废旧产品作为起点,其生产流程不同于传统制造,增加了废旧产品的回收、拆解、清洗、废旧零部件质量检测及寿命评估、再制造加工、再装配等工序。再制造是把没有损坏的零件继续使用,把局部损坏的零件采用先进的表面工程技术等手段进行再制造加工后继续使用,并针对不同的失效原因采用相应的措施使其寿命延长,挖掘废旧产品潜藏的价值。

再制造的出现,完善了全寿命周期的内涵,使得产品在全寿命周期的结尾,即报废阶段,不再“一扔了之”成为固体垃圾。再制造不仅可使废旧产品获得新生,还可很好地解决资本节约和环境污染问题。因此,再制造是对产品全寿命周期的延伸和拓展,赋予了废旧产品新的寿命,形成了产品的多寿命周期循环。

随着数控化、自动化、绿色化、信息化等高新技术的不断发展,以及市场竞争的不断加剧,再制造的内涵也应与时俱进,即由“与新产品一样好的再制造”(asgood as new)逐渐上升到“区别于新产品、有竞争力的再制造”,才能更好地适应多样化、个性化的客户需求及快速多变的市场。

再制造的重要特征是:再制造产品的质量和性能不低于原型新品,成本为新品的50%、节能60%、节材70%,对环境的不良影响显著降低[3]。再制造可以实现废旧产品或零部件的循环利用,有效缓解资源短缺和废弃产品对环境的污染问题,是我国加快发展循环经济及建设节约型社会的有效途径。

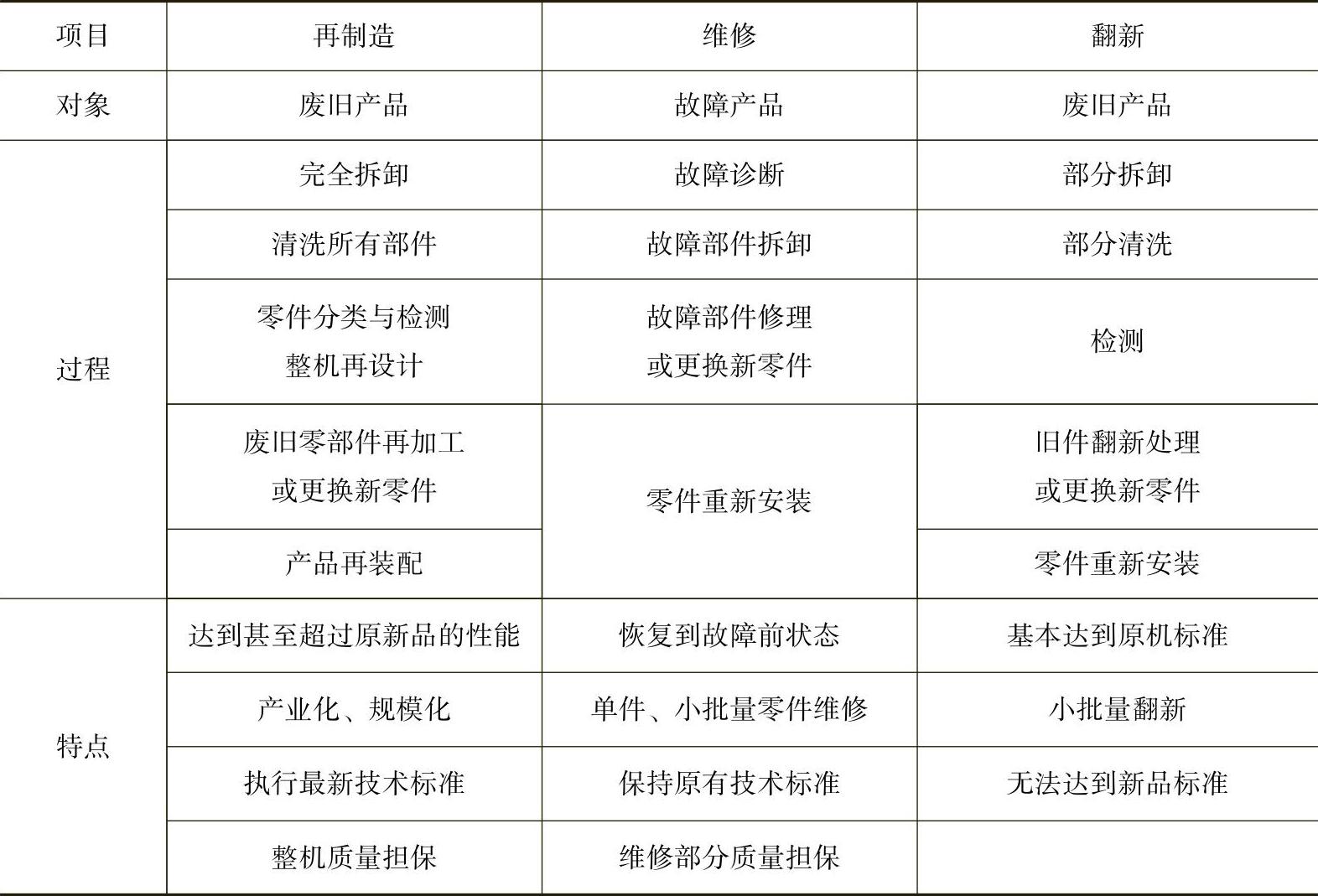

再制造与传统的维修、翻新不同,在对象、技术手段、产品质量等方面具有显著区别(见表1-1)。

表1-1 再制造与维修、翻新的区别(https://www.xing528.com)

(1)维修 对象是有故障的产品,在产品的使用阶段使其恢复良好的状况和使用功能,多以换件为主,辅以单个或小批量的零部件修复,常具有随机性、原位性和应急性。维修的设备和技术一般相对落后,而且难以形成批量生产;维修后的产品多数在质量、性能上难以达到原机新品的水平。

(2)翻新 对象是废旧的产品,仅是经过一定程度的拆解、清洗、检测、翻新处理和再装配等过程,没有应用高新技术对废旧产品进行性能提升,因此在技术水平上和产品质量上都无法达到新品的标准。

(3)再制造 对象是废旧的产品,经过完全拆卸、清洗、分类、检测、评估后,根据客户的需求进行再设计,将有较高剩余附加值的零部件作为再制造毛坯,利用先进的表面工程技术,经数控化、自动化等高新技术对其进行产业化的再制造,使其性能升级,达到甚至超过原新品的性能,且执行新产品的验收标准。

此外,再制造是规模化的生产模式,它有利于实现自动化和产品的在线质量监控,有利于降低成本、降低资源和能源消耗及减少环境污染,还能以最小的投入获得最大的经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。