1.采用预制硅酸铝纤维大砌块砌筑保温衬,炉衬采用高强度微珠砖砌筑

采用高强度微珠为炉衬,而保温衬采用成形的预制硅酸铝纤维大砌块,大砌块与外壳之间间隙用散的硅酸铝纤维毡、棉以及少量蛭石粉充填;原来的拱顶改为平顶,而且顶的保温层和耐火层都采用硅酸铝纤维大砌块,炉门两侧采用六层重质耐火砖,炉膛两侧炉墙底部采用两层重质耐火砖,炉膛后墙底部采用六层重质耐火砖,以改善炉子的抗冲击性能。炉门采用滚轮滑道式密封,炉门整个采用硅酸铝纤维堆砌块及砖填充,配重减少一半。

75kW箱式电炉在950℃时,空炉损耗功率12kW,空炉升温时间2.42h,炉子两侧、炉顶、炉后表面温度45.5℃,炉门中心96℃,均达到国家规定标准。

50kW箱式电炉改造后升温时间由3.17h降为2.5h;工件单耗由0.689kW·h/kg降为0.435kW·h/kg。

2.新型保温材料在热处理上使用的节能效果

75kW箱式电炉用密度为0.6g/cm3高强度超轻质砖作为炉衬耐火层,并在耐火层和保温层之间铺放一层40mm厚的硅酸铝纤维。炉膛两侧墙、后墙、炉顶及炉门采用0.6g/cm3超轻质砖。空炉升温到850℃需要2.45h,节时42%,节电41.6%,空炉保温节电16.67%,整个空炉升温保温过程,平均节电35.14%。间断生产(每天一炉)节电32.4%,热效率由20.68%提高到30.59%。连续生产,节电16%。

复合炉衬与贴面炉衬比较:采用贴面法,间断生产节电15%~30%,连续生产节电5%~8%,电阻丝使用寿命低,维护保养困难,需改变电热元件的固定方法。采用复合炉衬,不需改变炉膛结构和电热元件布置方法,不影响电阻丝的使用寿命,改造时与设备大修结合。间断生产节电30%,连续生产可节电16%,节能效果优于贴面法。

3.用高温远红外涂料改造电炉

45kW台车式电炉、15kW箱式电炉炉膛在原粘结硅酸铝耐火纤维的基础上,在炉膛内壁、顶部及炉门上涂刷1mm左右的高温远红外涂料,涂刷后自然干燥10h,以缓慢速度升温到100~200℃保温5h烘干,使涂料结成硬壳,但不能起泡和剥落。按此方法再刷两遍。三次刷涂料厚度3mm。

45kW台车式电炉,每炉升温时可节电16%,升温时间由原来的4h缩短为2~2.5h。总耗电量由原来的540kW·h/炉,降为400~450kW·h/炉。

4.漂珠砖砌炉衬,添充矿渣棉(https://www.xing528.com)

炉壳与矿渣棉之间衬垫硅酸铝耐火纤维,升温阶段可节电50%左右,保温阶段可节电25%左右。再进一步采用GT-91高温红外涂料均匀地涂刷炉膛内所有外露面,刷涂两次,涂层厚度约2mm,待涂层干燥后安装电阻丝和炉底板。这样可进一步节电8%左右。

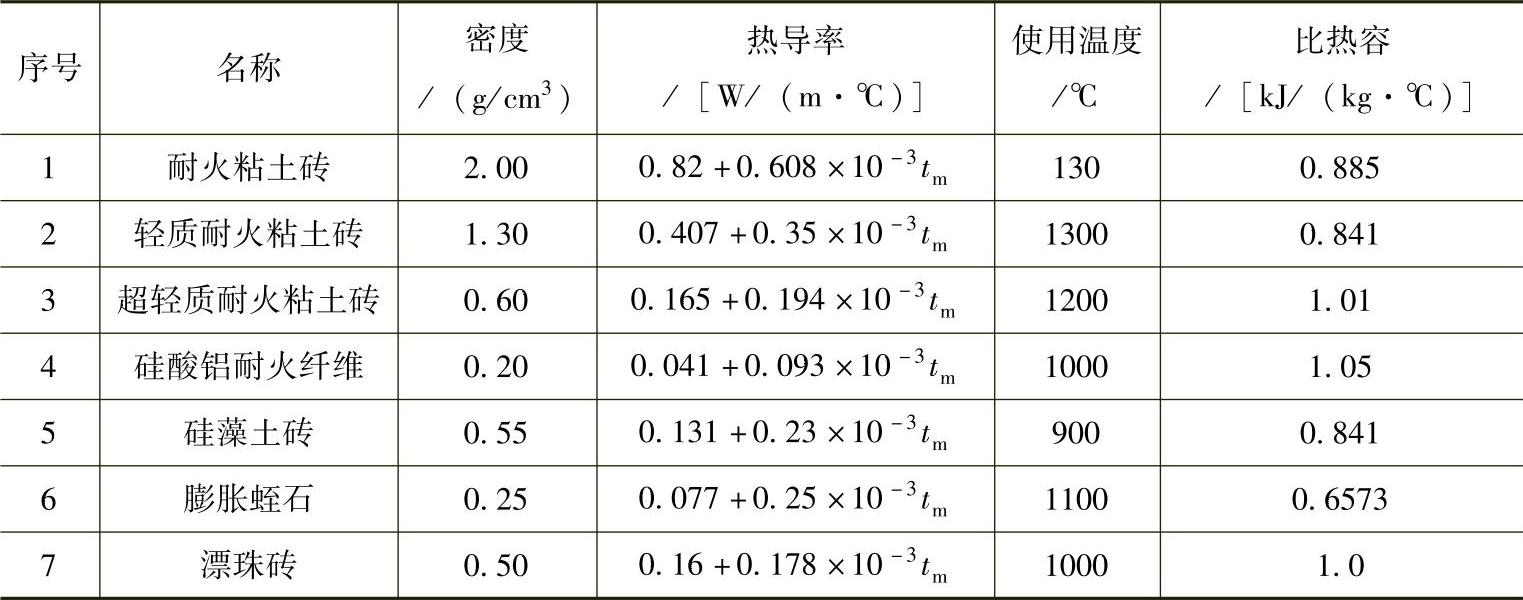

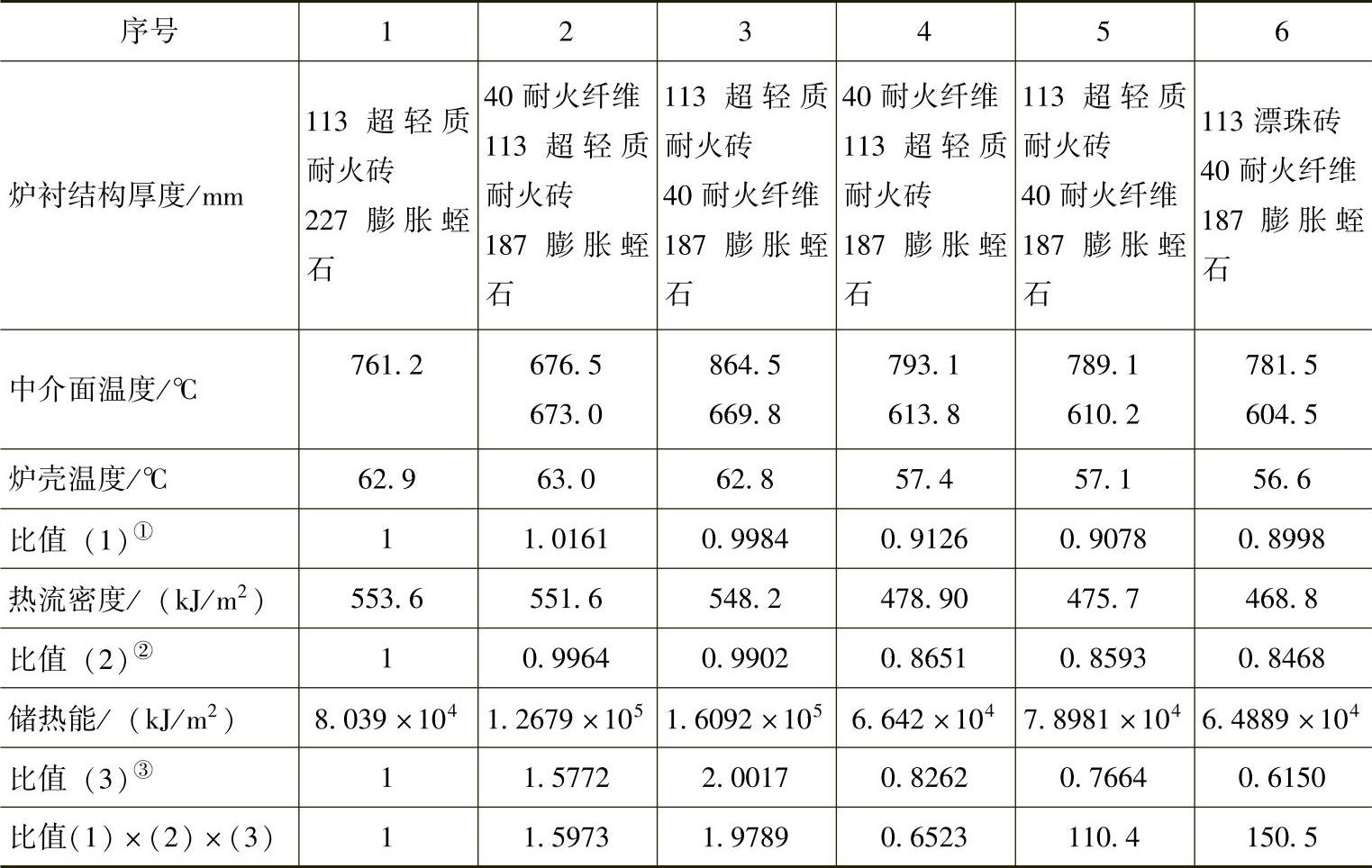

常用耐火、保温材料的性能见表29-3;各种热处理炉衬的技术经济分析见表29-4。

表29-3 常用耐火、保温材料的性能

注:tm为制品平均温度。

表29-4 各种热处理炉衬的技术经济分析

① 比值(1)为序号2、3、4、5、6各项的炉壳温度分别除以序号1的炉壳温度之值。

② 比值(2)为序号2、3、4、5、6各项的热流密度分别除以序号1的热流密度之值。

③ 比值(3)为序号2、3、4、5、6各项的储能量分别除以序号1的储能量之值。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。