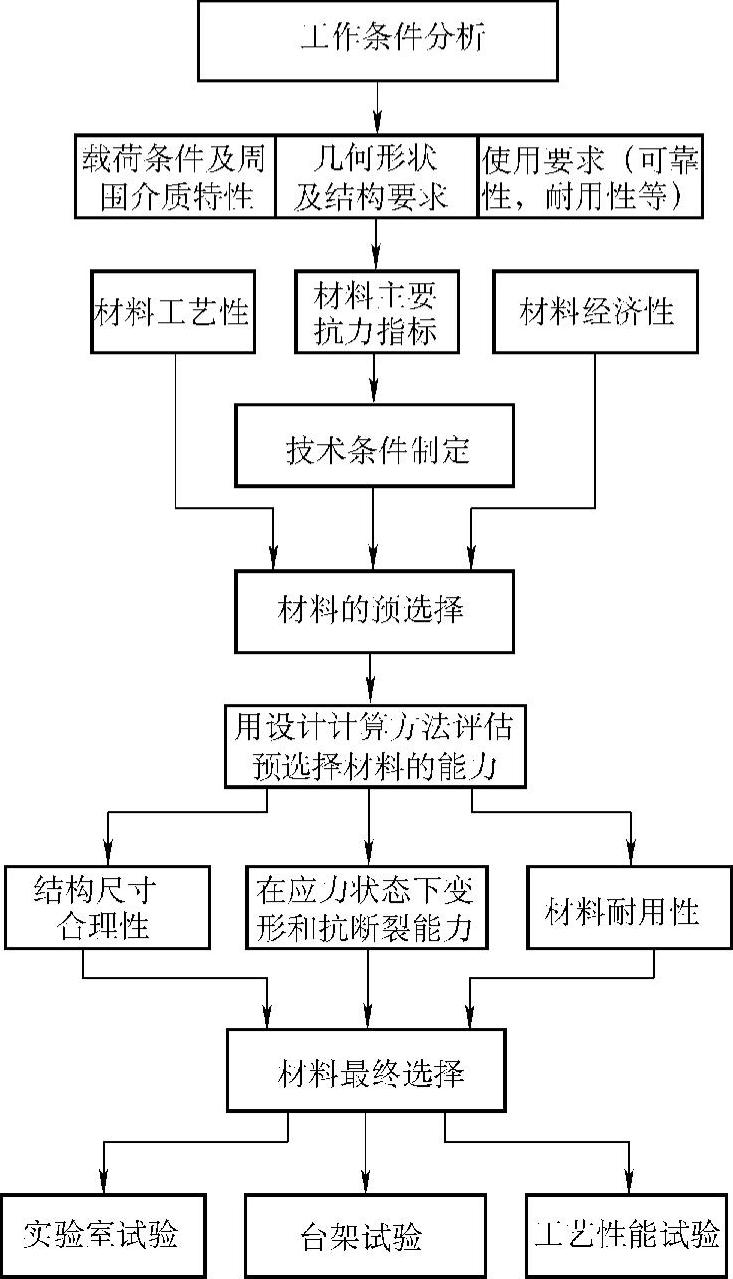

【摘要】:材料的选择是一个比较复杂的决策问题,目前还没有一种确定选材最佳方案的精确方法。通过具体分析,进行必要的试验和选材方案对比,最后确定合理的选材方案。另外,零件的选择一般需借助国家标准、部颁标准和有关手册。5)材料的二次(或最终)选择。7)在中、小型生产的基础上,接受生产考验,以检验选材方案的合理性。图28-6 机械零件选材的一般步骤

材料的选择是一个比较复杂的决策问题,目前还没有一种确定选材最佳方案的精确方法。它需要设计者熟悉零件的工作条件和失效形式,掌握有关的工程材料的理论及应用知识、机械加工工艺知识以及较丰富的生产实际经验。通过具体分析,进行必要的试验和选材方案对比,最后确定合理的选材方案。对于成熟产品中相同类型的零件、通用和简单零件,则大多数采用经验类比法来选择材料。另外,零件的选择一般需借助国家标准、部颁标准和有关手册。

选材一般可分为以下几个步骤(见图28-6):

1)对零件的工作特性和使用条件进行仔细分析,找出主要的失效方式,从而合理地提出主要抗力指标。

2)根据工作条件需要和分析,对该零件的设计制造提出必要的技术条件。

3)根据所提出的技术条件要求和工艺性、经济性方面的要求,对材料进行预选择。材料的预选择通常是凭积累的经验,通过与类似的机器零件的比较和已有实践经验的判断,或者通过各种材料选用手册来进行选择。

4)对预选方案材料进行计算,以确定是否能满足上述工作条件要求。(https://www.xing528.com)

5)材料的二次(或最终)选择。二次选择方案也不一定只是一种方案,也可以是若干种方案。

6)通过实验室试验、台架试验和工艺性能试验,最终确定合理的选材方案。

7)在中、小型生产的基础上,接受生产考验,以检验选材方案的合理性。

图28-6 机械零件选材的一般步骤

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。