液体渗硼包括电解渗硼和盐浴渗硼两种。

(1)电解渗硼 是将工件浸入到熔融状态的硼砂浴中,用石墨或不锈钢作阳极,以工件为阴极,以0.1~0.5A/cm2的直流电在熔融的硼砂浴中进行电解渗硼。在电解渗硼过程中,在阳极上将有氧气放出,在阴极上所电解出的钠将与工件表面附近的氧化硼发生置换反应,替换出其中的硼,使之沉积在工件表面,达到渗硼的目的。电解渗硼的效率高,可在较低温度下渗硼,渗硼剂便宜,渗层深度易于控制。

电解渗硼只适用于形状简单的零件,对于形状复杂的零件,由于各部分电流密度不同,会使渗硼层厚度不均匀。另外熔融硼砂对坩埚腐蚀严重,使坩埚寿命较短。

(2)盐浴渗硼 是国内应用较多的一种渗硼法,渗硼剂的主要组成以硼砂或碱金属的氯化物为主,加入碳化硅、硅钙、铝、硅铁、锰铁等还原剂。一般情况下,渗硼温度为850~950℃,时间为3~6h。应根据钢种及服役条件确定渗硼工艺规范。

在熔融硼砂中加入氯化钠、氯化钡或碳酸盐等助熔盐类,可使渗硼温度降至700~800℃。盐浴渗硼设备简单,操作方便,渗层组织容易控制,而且能处理形状较复杂的零件。

但盐浴的活性差,工件清洗困难,坩埚寿命短,在大量生产中盐浴温度的均匀性、盐浴成分的均匀性均难保证。

此外,对心部强度要求较高的零件,渗硼后还需进行淬、回火热处理等。由于FeB相、Fe2B相和基体的膨胀系数差别很大,在淬火加热时,硼化物不发生相变,但基体发生相变。因此渗硼层容易出现裂纹和崩落。这就要求尽可能采用缓和的冷却方法,淬火后应及时进行回火。

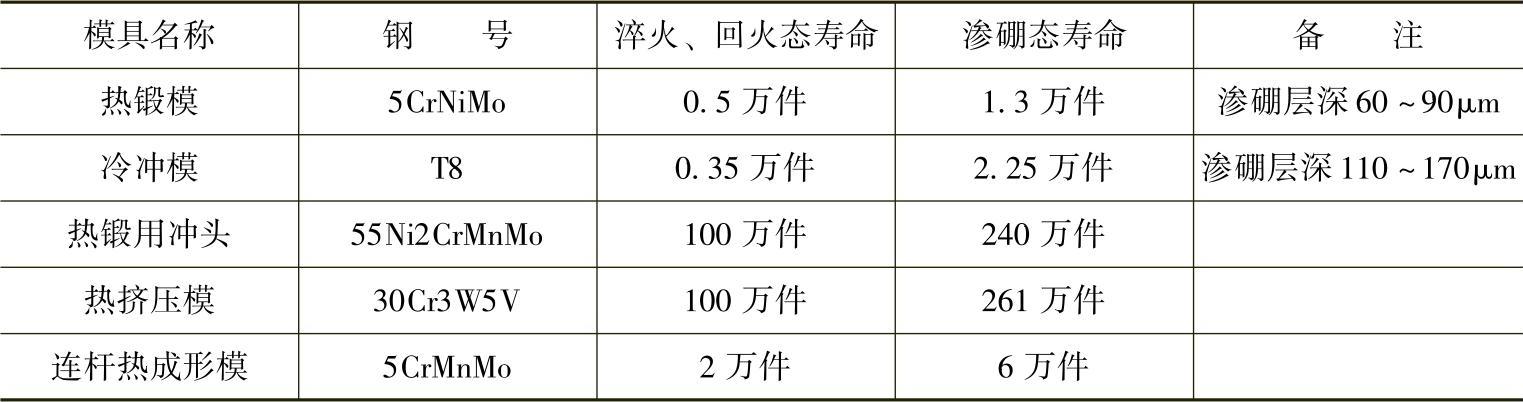

渗硼适应于各种成分的钢,它在多种冷、热作模具(如冷挤压模、拉丝模、冷锻模、热挤模、热锻模、压铸模等)上应用,效果非常显著。例如,45钢制硅碳棒成形模经膏剂渗硼后淬火,表面硬度达2200HV,使用寿命比不渗硼的提高3倍以上。表26-2为部分模具渗硼的强化效果,供参考。

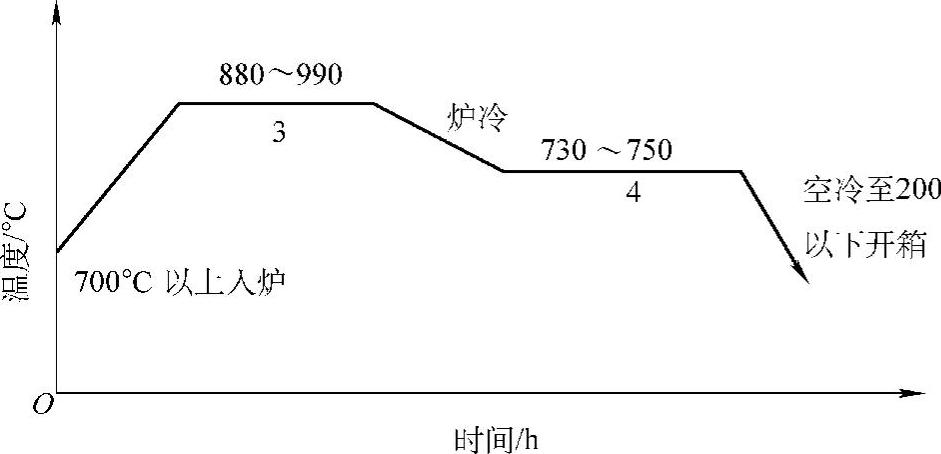

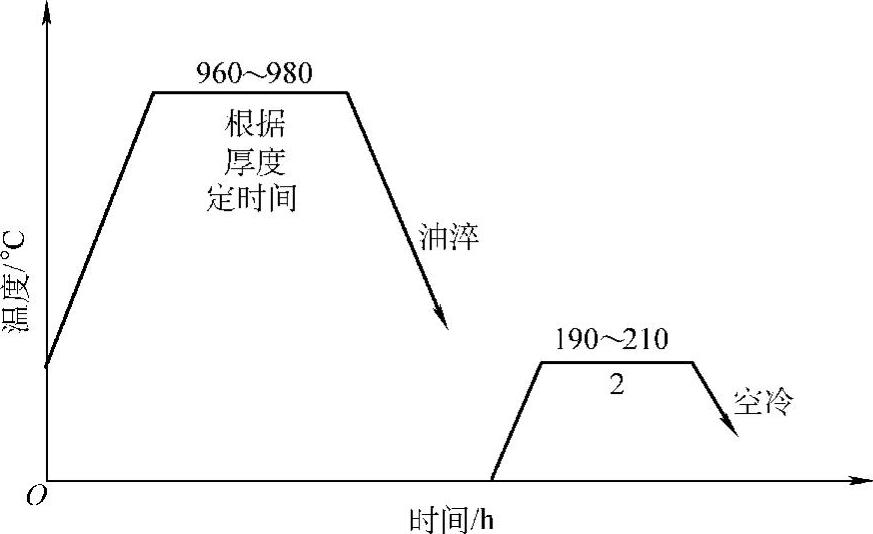

例1:Cr12钢制电机单槽冲模,采用固体渗硼处理,渗硼剂为硼铁(硼的质量分数为15%~20%)15%,氟硼酸钾(KBF4)5%,氧化铝粉(Al2O3,粒径0.18mm)80%,其工艺曲线如图26-5所示。模具渗硼后还须进行热处理,其工艺曲线如图26-6所示。经过该方法处理后的模具寿命比未渗硼的可提高2~5倍。

试验表明,渗硼层越厚,出现FeB相的倾向越大,FeB脆性大,一旦生成连续的FeB相将Fe2B包围,在冷却过程中由于表面渗硼层和基体的膨胀系数相差较大,将产生较大的内应力,使模具在工作时,渗硼层易开裂和剥落,影响模具工作寿命。因此,必须注意防止渗硼中出现FeB。为此,渗硼层不宜太厚,一般仅需15~20μm;渗硼剂中的B4C不应超过2%,KBF4不超过5%,否则将出现FeB相。渗硼后直接升温淬火,因为多次反复加热和冷却,渗硼层很容易龟裂。为防止模具在高温时产生FeB,升温速度应快,加热温度应低,不超过980℃,保温时间应短。(https://www.xing528.com)

表26-2 部分模具渗硼的强化效果

图26-5 Cr12钢制电机单槽冲模渗硼工艺曲线

图26-6 渗硼后热处理工艺曲线

例2:Cr12MoV钢制磁性材料成形模具渗硼,块状磁性材料是由粉末压制、烧结而成的。粉末硬度高达600~700HV,生产中模具消耗很大。用Cr12MoV制造的偏转凹模,经常采用淬火回火工艺,处理后的硬度在58~60HRC(580~620HV)之间,使用半个月型腔内壁就出现压坑,使压出来的半成品容易产生开裂而报废。采用渗硼淬火、回火工艺后,模具的使用寿命提高了14倍。模具渗硼淬火后硬度为1650HV0.05,渗层深度在0.09~0.11mm,渗层为单相Fe2B。

例3:M12螺母六角套模在工作时承受较大的挤压力和强烈的磨损,使用寿命短。材料为Cr12MoV,经1020~1040℃淬油,240℃×3h回火,硬度为58~60HRC,其服役失效为磨损、拉毛或挤裂,寿命不到1万件。同样材料采用渗硼+淬火+回火工艺,其使用寿命达到2~3万件。如改用廉价的40Cr或T10材料制造的模具,采用渗硼处理,其使用寿命也比未经渗硼处理的Cr12MoV长。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。