高温形变淬火是将钢材或工件毛坯加热至稳定奥氏体区域,保温适当时间后,在再结晶温度以上进行形变并淬火的热处理工艺。这种方法能够提高钢的强度,改善塑性、韧性,减小回火脆性的敏感性,提高在低温环境下的脆断抗力。与普通热处理比较,某些钢材经高温形变淬火,能提高抗拉强度10%~30%,提高塑性40%~50%。一般非合金钢、低合金钢均可采用这种热处理。已在多种调质锻件上获得应用。

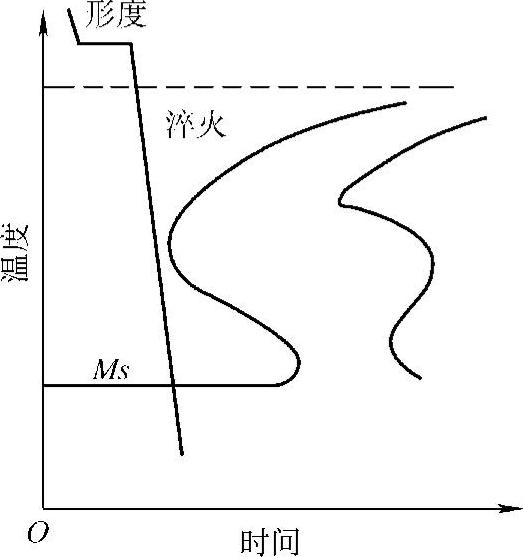

高温形变淬火工艺如图24-1所示。

图24-1 高温形变淬火工艺示意图

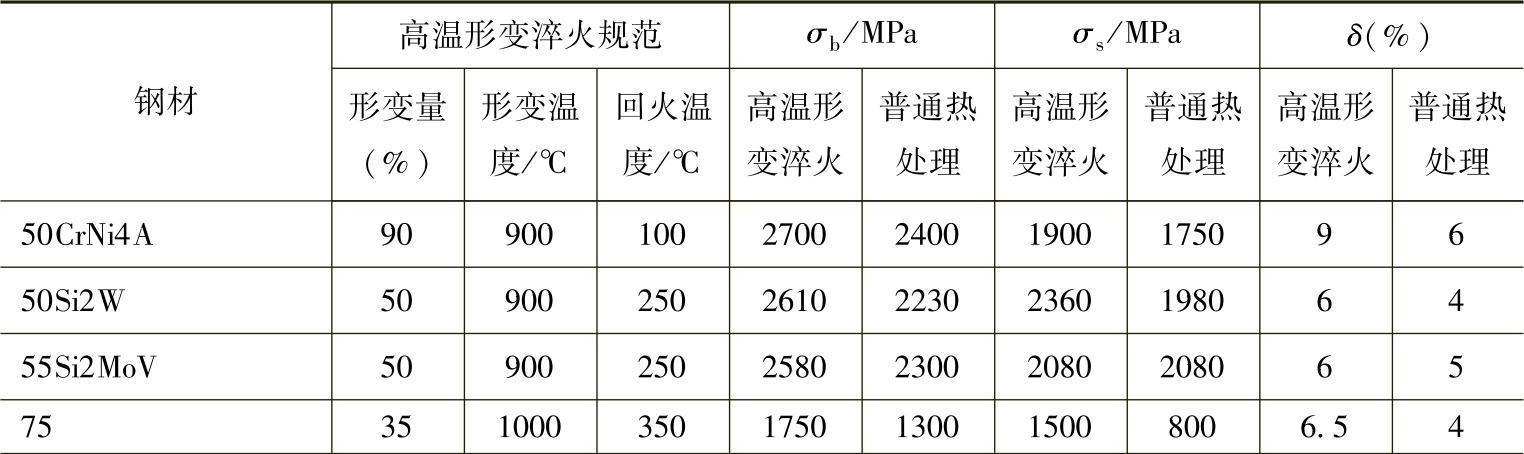

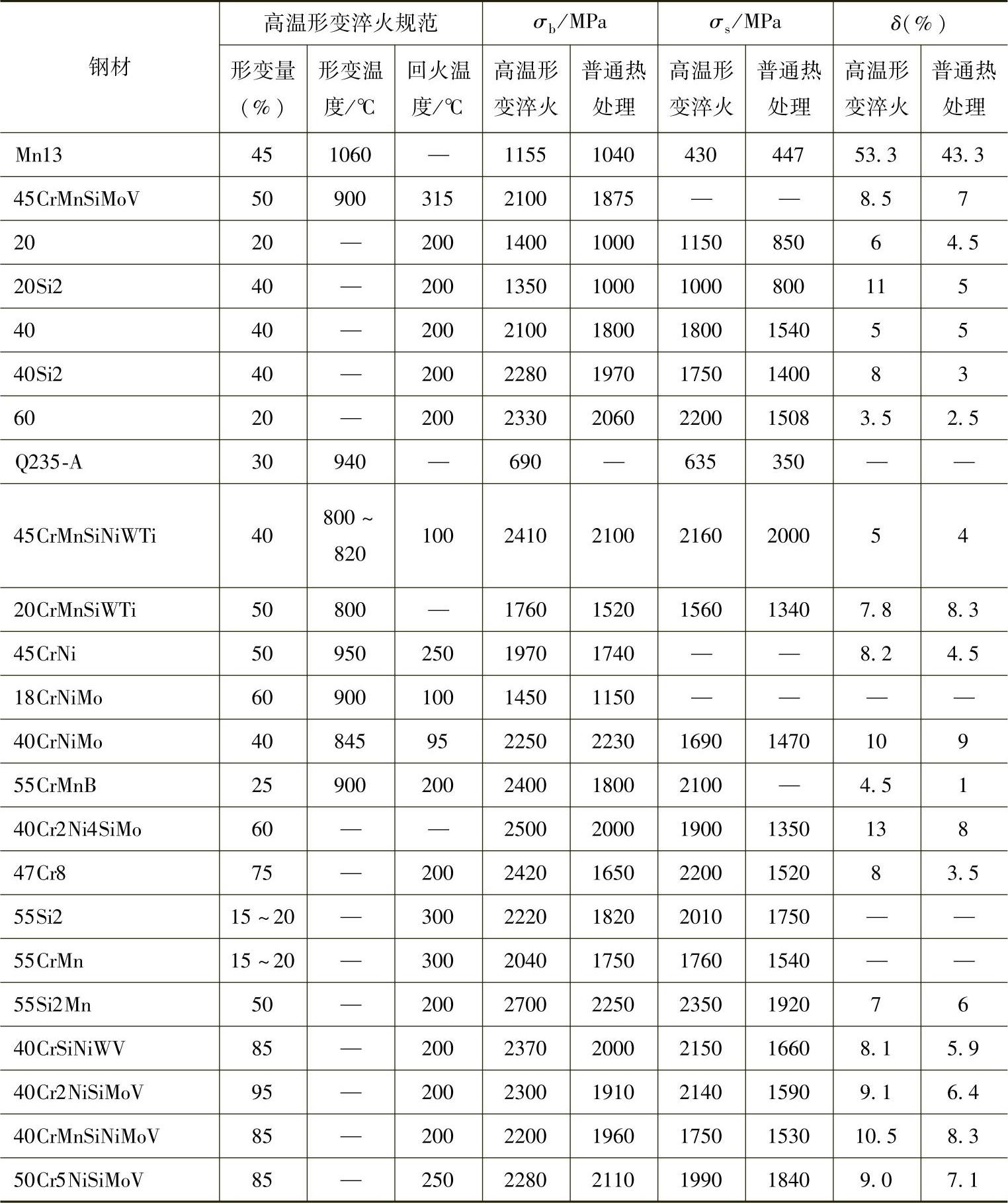

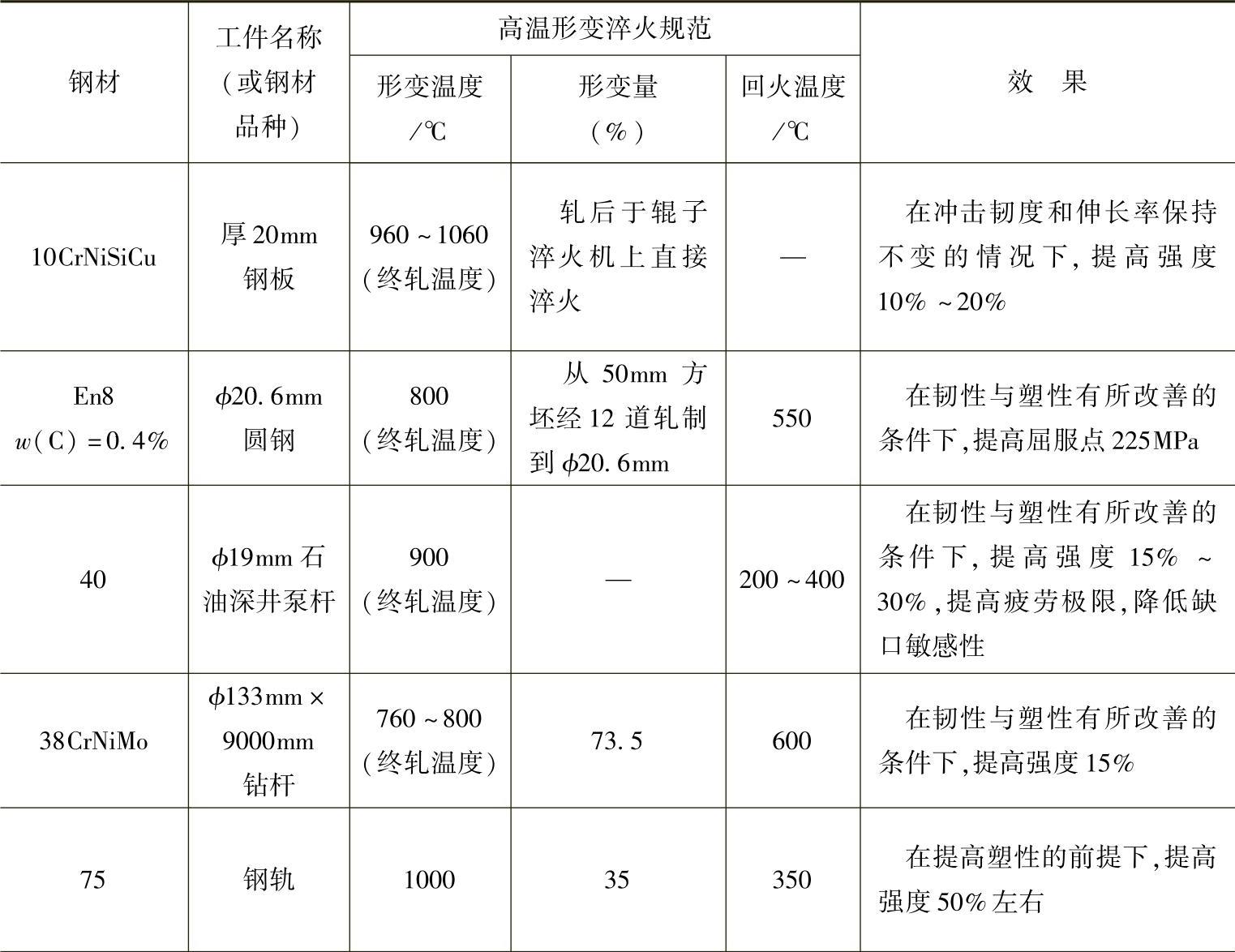

高温形变淬火工艺对钢材无特殊要求,在碳钢及低合金钢上均可实现。此外,由于形变温度较高,形变易于进行,所以在一般锻轧设备上都可进行形变,故得到了比低温形变淬火更广泛的应用。一些钢材经高温形变淬火后的力学性能见表24-2。

表24-2 高温形变淬火后钢材的强度与塑性

(续)

从表24-2中的数据可知,经高温形变淬火后钢材的拉伸性能可达到:抗拉强度2058~2646MPa,屈服点1862~2254MPa,伸长率7%~10%,断面收缩率25%~40%。与普通热处理相比较,高温形变淬火可使钢材的拉伸性能提高10%~30%,有时可达40%,塑性提高40%~50%,高温形变淬火对钢材有良好的强韧化效果,可有效地提高工件在复杂应力下工作的可靠性。

高温形变淬火还能显著地提高钢的冲击韧度,在排除非马氏体组织的情况下,高温形变淬火能够降低不可逆回火脆性,消除可逆回火脆性。

高温形变淬火对钢材的疲劳极限也有良好的作用。例如,经高温形变淬火及300℃回火后,55Si2、50CrMnA钢的疲劳极限分别为617MPa和588MPa,而经普通热处理后的疲劳极限则分别为519MPa和510MPa,即疲劳极限提高了20%左右。此外,高温形变淬火还可以提高钢材的热强性、断裂韧度及裂纹扩展功等。

工艺参数对高温形变淬火的强韧化效果有很大的影响。因此,选择合适的工艺参数就显得特别重要。高温形变淬火的工艺参数包括:形变温度、形变量、形变后淬火前的停留时间及形变淬火后的回火温度等。

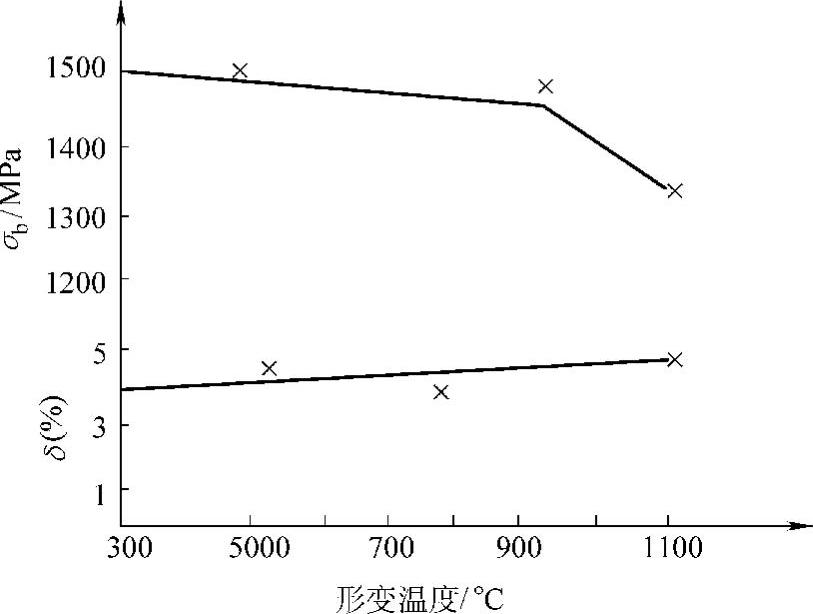

(1)形变温度 形变温度越低,形变淬火后的强度越高,如图24-2所示。从提高钢材强度的角度出发,形变温度应尽可能低些,以防高温形变后淬火前(或高温形变过程中)奥氏体发生再结晶而影响高温形变淬火的强韧化效果。(https://www.xing528.com)

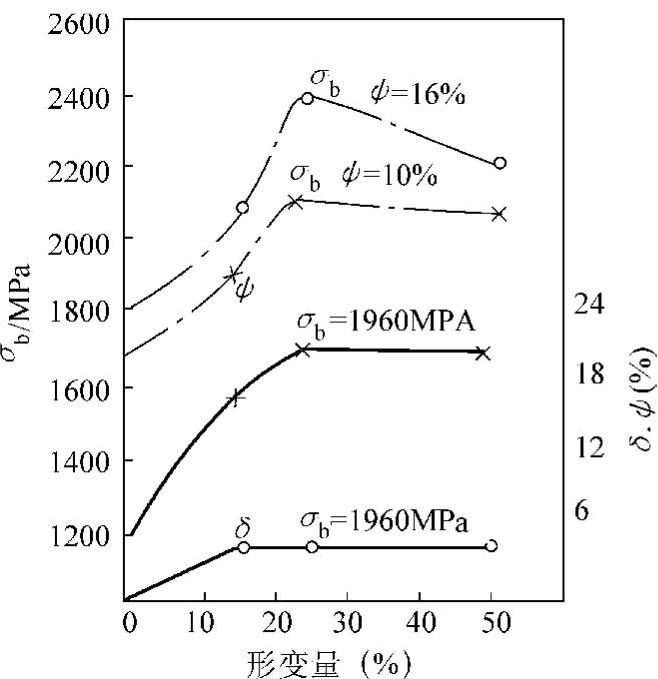

(2)形变量 在高温形变淬火时,形变量与钢材强韧性效果之间的关系比较复杂,常因钢材的化学成分不同而分为两种类型:一种是随着高温形变淬火时形变量的增大,钢材的强度、塑性不断增加,这种类型的钢材如45CrNiMnSiMoV、40Cr2Ni4SiMo钢等;另一类是在高温形变淬火时,钢材的拉伸性能随着变形量的增大先增后减,图24-3中曲线表示了55CrMnSi钢拉伸性能与变形量之间的关系。高温形变淬火时,形变量为25%~40%钢的强度及塑性最优,随着形变量继续增大,拉伸性能随之降低,即存在一最佳变形量。对于一般钢材,高温形变淬火时的最佳形变量为25%~40%,强韧化效果达到极值。上述现象是由于在高温形变淬火时,钢材的形变强化与形变过程中或变形后淬火前奥氏体的再结晶弱化综合作用的结果。

图24-2 形变温度对18CrNiW钢形变淬火后拉伸性能的影响

Cr、Mo、W、V、Mn、Ni和Si等合金元素延缓奥氏体的再结晶过程,所以钢中如含有这类元素数量较多,即使高温形变量很大,再结晶也不易进行,因而强韧化效果随变形量的增大而增大。相反在其他成分的钢中,当形变量不大时,形变强化起主导作用,因此,随着形变量的增大,强化效果增大;超过最佳形变量后,随着形变量的增大,奥氏体的再结晶弱化起主导作用,强化效果随之降低。

(3)形变后淬火前的停留时间 高温形变淬火过程中,形变后淬火前的停留时间对钢的强化效果有影响,效果也因钢材成分不同而已。一般规律是:对碳钢及低合金钢要求形变后立即淬火;对中合金钢则允许有一段时间的停留;而对于高合金钢,为了得到最佳的力学性能,形变后必须有一较长时间的停留。

(4)回火温度 高温形变淬火后必须进行回火处理,回火工艺则因工件的用途不同而异。对高强度结构件可进行低温(100~200℃)回火,要求塑性高,在低温或高温工作的工件则应进行高温回火。应该指出,对相同类型的工件,经高温形变淬火后,可应用比普通淬火后低的回火温度,而不致发生脆性断裂。

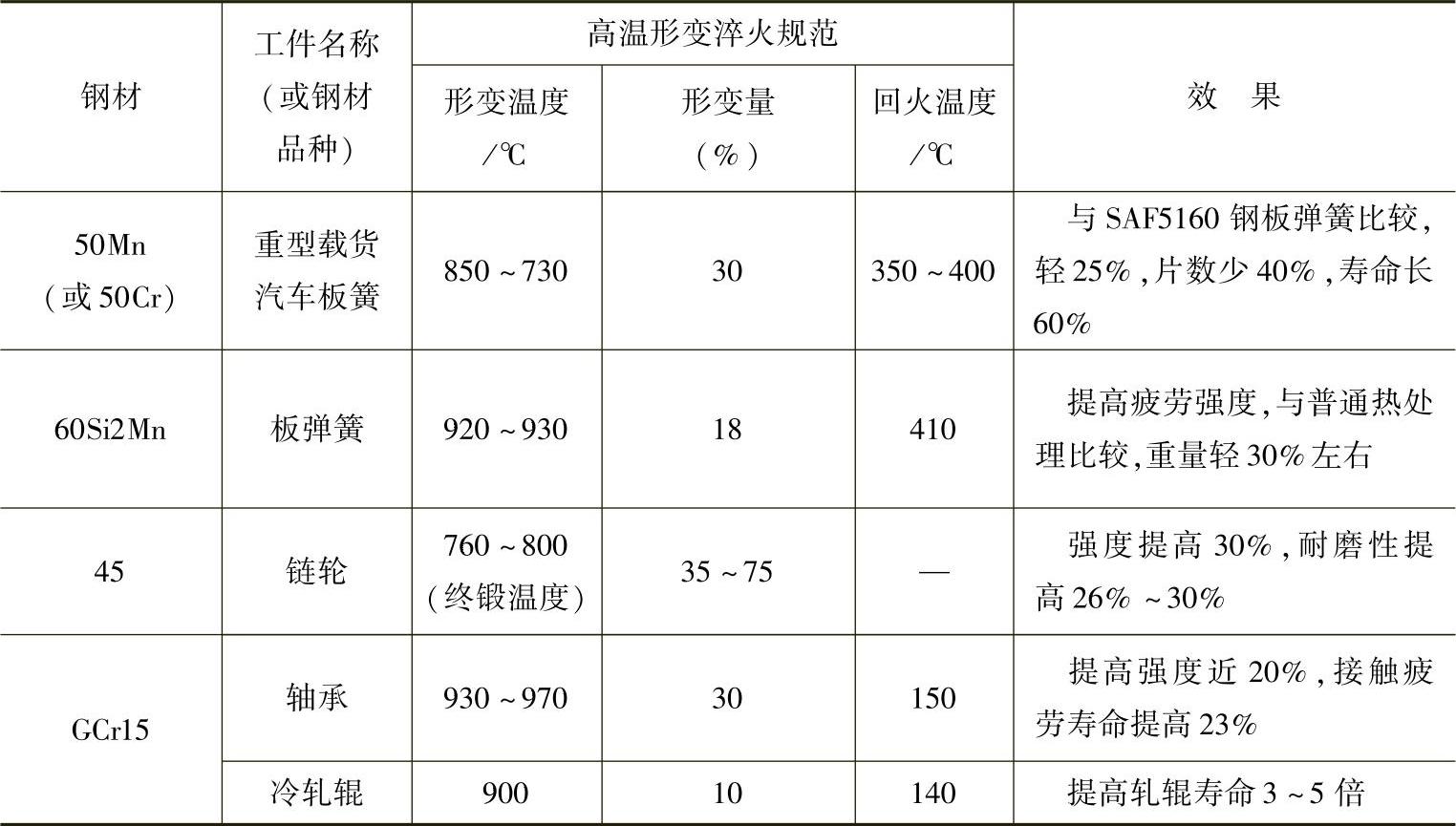

高温形变淬火工艺的应用实例见表24-3。

图24-3 55CrMnB钢高温形变淬火时,拉伸性能与变形量之间的关系

表24-3 高温形变淬火工艺的应用实例

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。