利用高功率密度激光束(激光具有高达106W/cm2的功率密度,一般适用范围为103~106W/cm2)进行表面热处理的方法称为激光淬火。激光淬火的特点是:能量集中,故可对工件表面施行选择性处理;能量利用率高,加热极为迅速并靠自激冷却;畸变极小,从而可大大减少后续加工工时;特别是利用高能束可以对材料的表面实现相变硬化、微晶化、冲击加热硬化、覆层镀层合金化等多种表面改性处理,产生用其他表面淬火强化难于达到的表面成分、组织、性能的改变。

激光淬火后,工件表层获得极细小的板条马氏体和孪晶马氏体的混合组织,且位错密度极高,表层硬度比淬火加低温回火工件提高20%,即使是低碳钢也能提高一定的硬度。

激光淬火硬化层深度一般为0.3~1mm,硬化层硬度值一致。随零件正常相对接触摩擦运动,表面虽然被磨去,但新的相对运动接触面的硬度值并未下降,耐磨性仍然很好,因而不会发生常规表面淬火层由于接触磨损加剧的现象,耐磨性提高了50%,工件使用寿命提高了几倍甚至十几倍。

激光淬火最佳的原始组织是调质组织,淬火后零件变形极小,表面质量很高,特别适用于拐角、沟槽、不通孔底部及深孔内壁的热处理,而这些部位是其他表面淬火方法极难做到的。

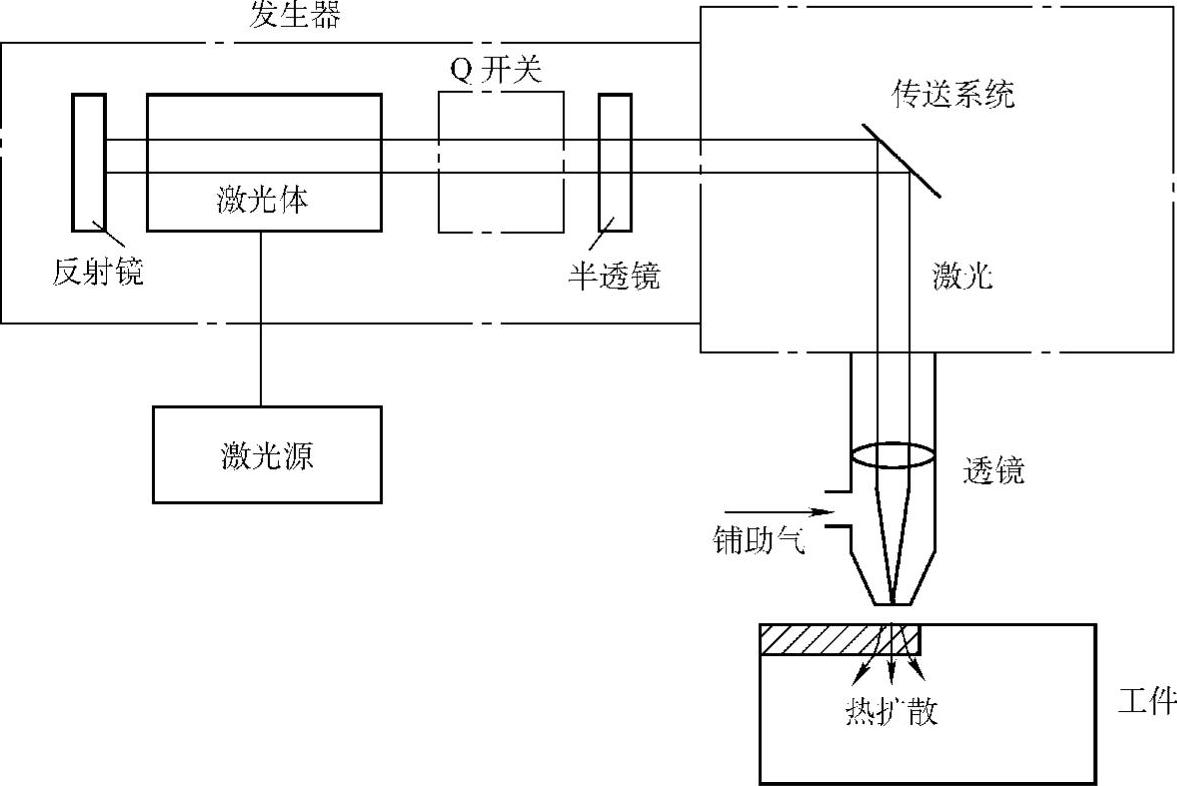

激光淬火一般采用功率为千瓦级的连续工作CO2激光,通常的激光热处理装置见图23-1。激光淬火的关键设备是激光器,目前工业中应用最多的是500W级纵向直流放电CO2激光器。其性能如下:额定输出功率450W,输出功率范围200~800W,光束直径ϕ4mm,发散角小于2毫弧度。

利用激光照射事先经过黑化处理的工件表面,使表面薄层快速加热到相变温度以上(低于熔点)。光束移开后通过自激冷却即可实现表面淬火硬化。用于激光淬火的功率密度为103~106W/cm2。由于加热工件表面温度及穿透深度均与激光照射持续时间的平方根成正比,因此,当激光束功率及光斑尺寸确定后,通过改变激光束的扫描速率,就可以控制工件表面温度与加热层深度。

激光淬火的基本工艺参数是:激光器的输出功率、光斑尺寸、扫描速度(或工件移动速度),其次还有材料对光的吸收率等。(https://www.xing528.com)

激光淬火钢件表层可获得极细的马氏体,合金钢硬化区组织为极细板条或针状马氏体、未溶碳化物及少量残留奥氏体,激光硬化区与基体交界区呈现复杂的多相组织。

激光淬火与高频及火焰淬火相比较,前者受热及冷却区域极小,因之畸变极小、残余应力小,且由于毫无氧化脱碳作用,淬火表面更加光亮洁净,从而可在最终精加工工序以后进行。利用激光淬火还可以解决工件拐角、沟槽、不通孔、深孔内壁等用其他热处理方法很难解决的强化问题。

激光淬火可改善模具表面硬度、耐磨性、热稳定性、抗疲劳性和临界断裂韧度等力学性能,是提高模具寿命的有效途径之一。例如GCr15钢制轴承保持架冲孔用的冲孔凹模,经常规处理后的使用寿命为1.12万次,经激光硬化处理后的寿命达2.8万次;GCr15钢制冲孔模经激光强化处理后,其使用寿命提高了2倍,硅钢片模具经处理后,使用寿命提高了10倍。

图23-1 激光热处理装置示意图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。