半硬磁性材料的磁性能较低,一般Hc<32000A/m,磁积能(BH)max<16000J/m2,有相当大的Br。半硬磁材料一般都具有良好的塑性,可进行加工,如锻轧、拉丝等,所以又称为塑性变形永磁材料。

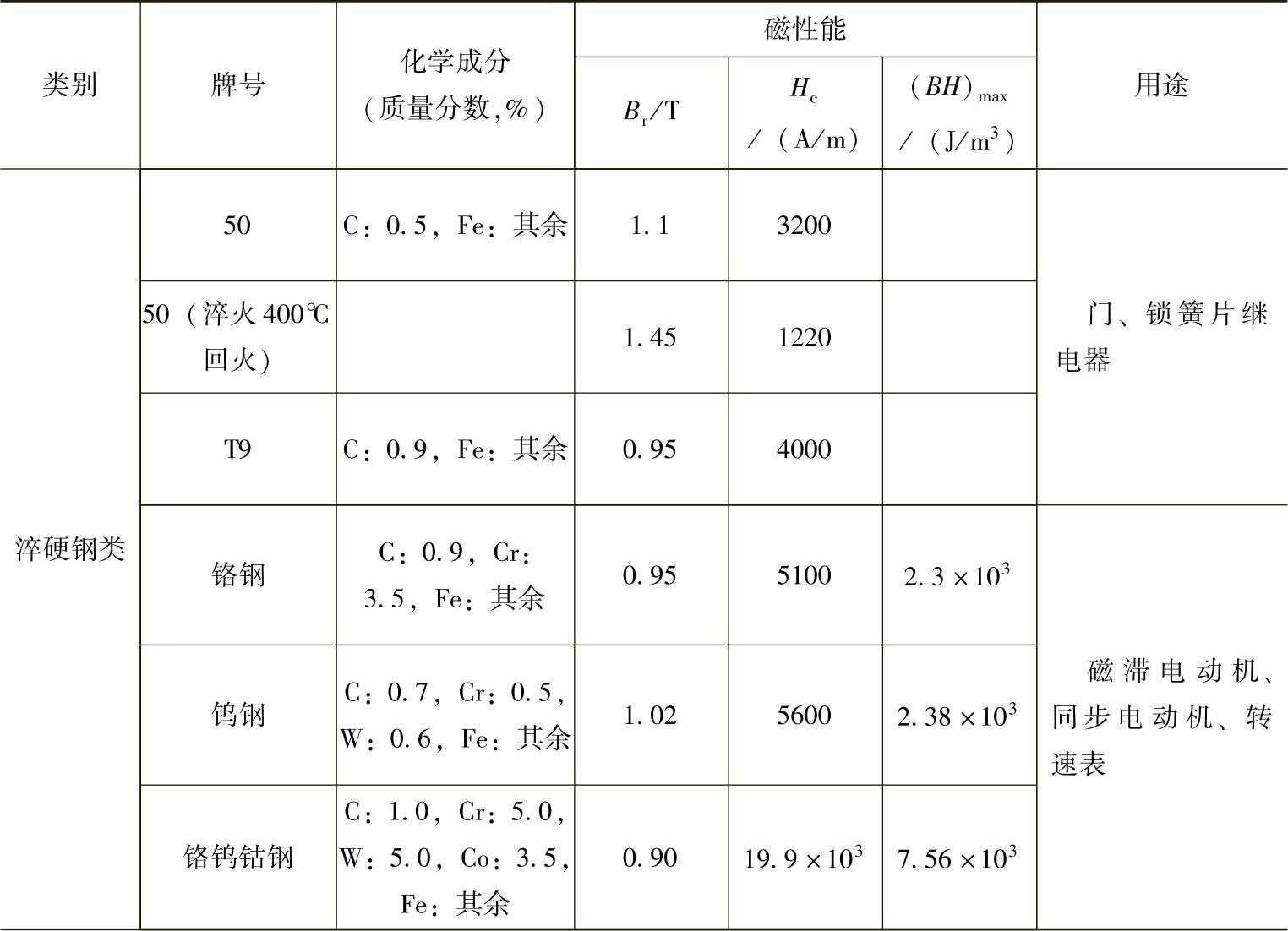

常用半硬磁性材料见表18-11,根据热处理方法,半硬磁性材料可分为淬硬钢类、α/γ相变合金和沉淀硬化合金三种。

表18-11 半硬磁性材料的化学成分、磁性能和用途

(续)

1.淬硬钢类磁性材料

最早使用高硬钢,后在碳钢的基础上加入W、Cr、Co等元素形成该类材料。钢淬火形成马氏体,同时具有很大的内应力,钢中碳的质量分数越高,内应力越高,则矫顽力Hc也越高,但Br则随碳质量分数的增高而降低,碳的质量分数与Hc、Br的关系见图18-14。这类材料多需机械加工,故碳的质量分数控制在0.5%~0.9%之间。碳钢的淬透性低,矫顽力低,保持磁性的能力差,故在碳钢中加入w(Cr)=3%~5%、w(W)=5%~8%、w(Co)=10%以提高磁性能。

图18-14 淬硬钢碳的质量分数与Br、Hc的关系

淬硬钢类热处理采用淬火-老化处理工艺。淬火后应力最大,Hc最高,但使用时磁性不稳定,故淬火后应进行100℃左右加热、较长时间保温的老化处理,以稳定使用时的磁性。对于某些条件下使用的硬磁钢,回火温度也可提高到400℃左右,此时材料磁稳定性较好,脆性也小,但Hc下降。如w(C)=0.5%钢淬火态Hc为3020A/m,经400℃回火处理后,Hc降至1120A/m。

2.α/γ相变合金(https://www.xing528.com)

用作半硬磁性材料的α/γ相变合金主要有Fe-Co-V系、Fe-Mn系、Fe-Ni系合金等。这类合金通过机械处理和热处理成为两相组织,通过回火时第二相的析出获得高磁性。

铁钴钒是典型的α/γ相变合金硬磁材料,这类合金在高温下为γ相(面心立方结构),如迅速冷却到室温,其中部分或全部转变为α相(体心立方结构)。在淬火状态下,材料处于软化状态,很容易进行冷加工,随着加工过程的进行,残留γ相全部转化α相。经淬火后的合金,再在450~600℃进行时效,则在α相内析出非铁磁性的第二相γ相,以提高Hc、Br,获得高的应磁性。

铁钴钒合金的热处理规范为:1000℃以下加热,淬火得到单相固溶体,冷加工后,在600℃左右保温8h时效,析出γ相。

铁锰合金磁硬化过程和铁钴钒相同。铁锰合金锰含量一般为w(Mn)<14%(>14%无α≒γ相变),首先进行固溶处理,1100℃保温2h水淬成单相组织,固溶处理的合金经550℃回火,从母相内析出第二相,随着第二相的析出,磁通密度减少,矫顽力升高,证明第二相是非磁性的,为γ相。Hc升高与γ相的量有关,γ相量多,则Hc下降多,磁感应强度则和γ相分散度有关,在相同γ相数量下,分散度大,则磁感应强度越高。

常用α/γ相变合金的成分、磁性能和用途见表18-11。

3.沉淀硬化型半硬磁合金

此类合金常用的有Fe-Ni-Cu、Fe-Ni-Al-Cu合金,采用固溶处理和时效来获得良好的磁性能。

如Fe-Ni-Cu合金,其成分为w(Ni)=16%,w(Co)=10%,其余为Fe。此合金在缓冷时,应为α+γ1+γ2,α和γ2为富铁相,γ1为富铜相。富铁相具有铁磁性,富铜相具有抗磁性,两者混合物则有较高的矫顽力Hc。如果合金经固溶处理和时效,则由于组织细化,不仅具有较高的Hc,Br值也较高。

合金的固溶处理为:1100~1150℃加热、淬火成均匀的γ相组织,于600℃左右时效,分解成α+γ1+γ2的(少量γ2不稳定,常又分解为α+γ1)弥散状组织。经时效处理后,其Hc已达到38200A/m,已略超半硬磁性材料的上限值。

半硬磁性材料主要用于磁滞电动机的转子和继电器的片子簧。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。