国产第二代碳化钨钢结硬质合金[w(WC)=40%],简称DT合金。它保持了TLMW50的高硬度、高耐磨性,又较大幅度地提高了强度和韧度,在急冷急热的交变热冲击下有极好的抗热裂能力。有别于TLMW50及GT35等钢结硬质合金硬质颗粒明显聚集,分散均匀度较差的状况,DT合金的硬质颗粒细小、均匀,呈弥散分布,能承受较大冲击载荷,同时还具有较好的抗热裂能力,不易出现崩刃、碎裂等,是较理想的大负荷模具材料之一。

DT合金中尺寸小于2μm的小颗粒碳化物约占碳化物总量的50%,小于5μm的约占80%。DT合金的碳化物颗粒不仅细小,而且分散。

1.DT合金的力学性能

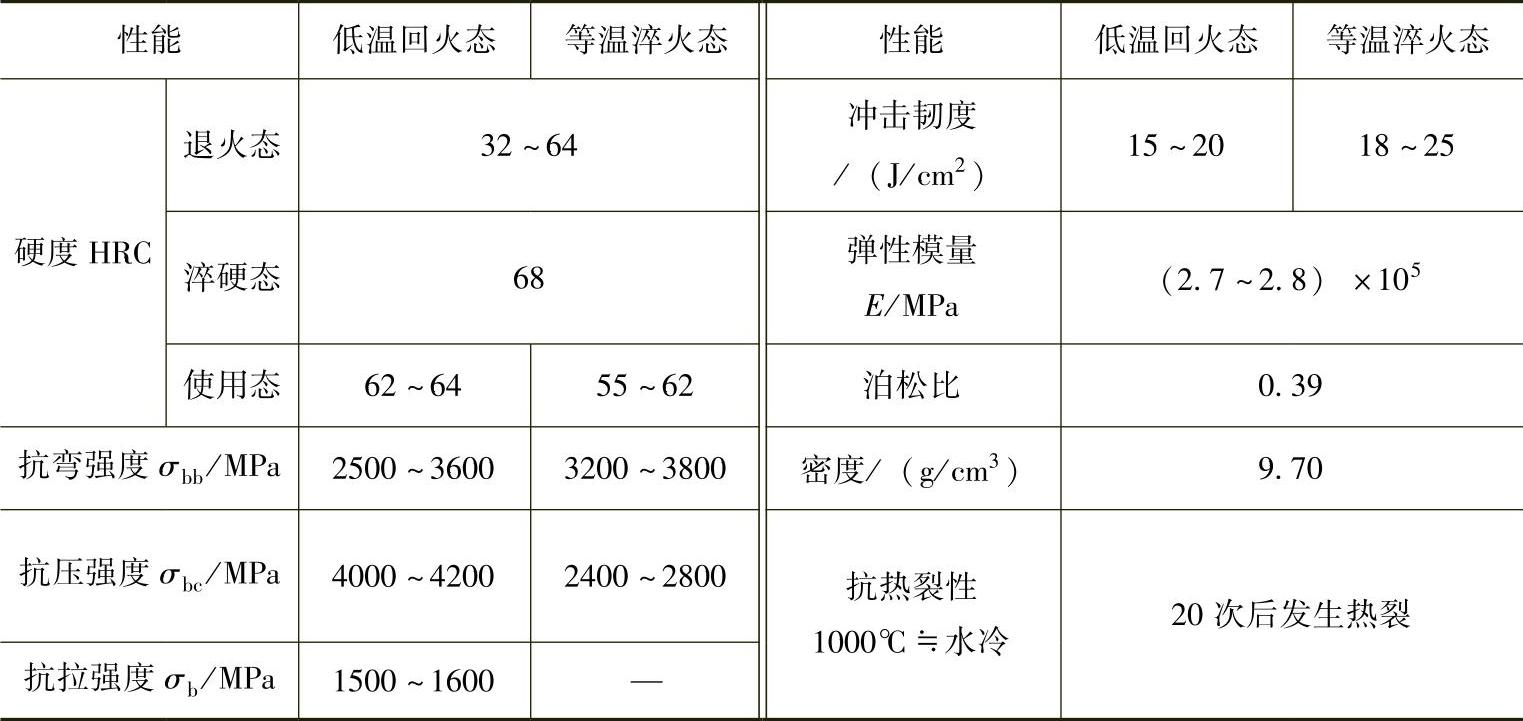

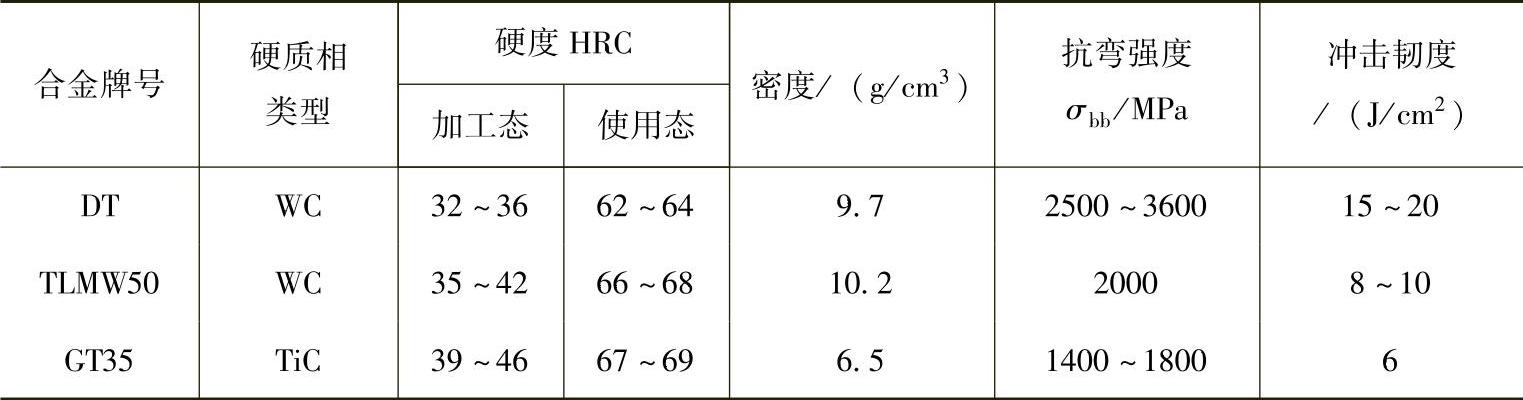

DT合金的力学性能见表13-2。DT合金与其他钢结硬质合金的性能比较见表13-3。

表13-2 DT合金的力学性能

表13-3 DT合金与其他钢结硬质合金的性能比较

2.锻造工艺性

DT合金的可锻性优于其他钢结硬质合金,锻造温度范围较宽,热塑性好。锻造工艺为:预热温度700~800℃,始锻温度1150~1200℃,终锻温度880~900℃。DT合金在前几次锻打时需反复交替进行镦粗和拔长,要轻拍慢打,每次锻打时变形量控制在5%左右。改锻时,变形量适当控制在10%~15%。严禁在终锻以下温度继续锻造。锻后必须缓冷。

3.热处理工艺

DT合金可采用等温球化退火工艺,淬火前要预热工件,在600℃回火时有高温回火脆性。DT合金也可采用200~300℃×30min的等温淬火工艺。

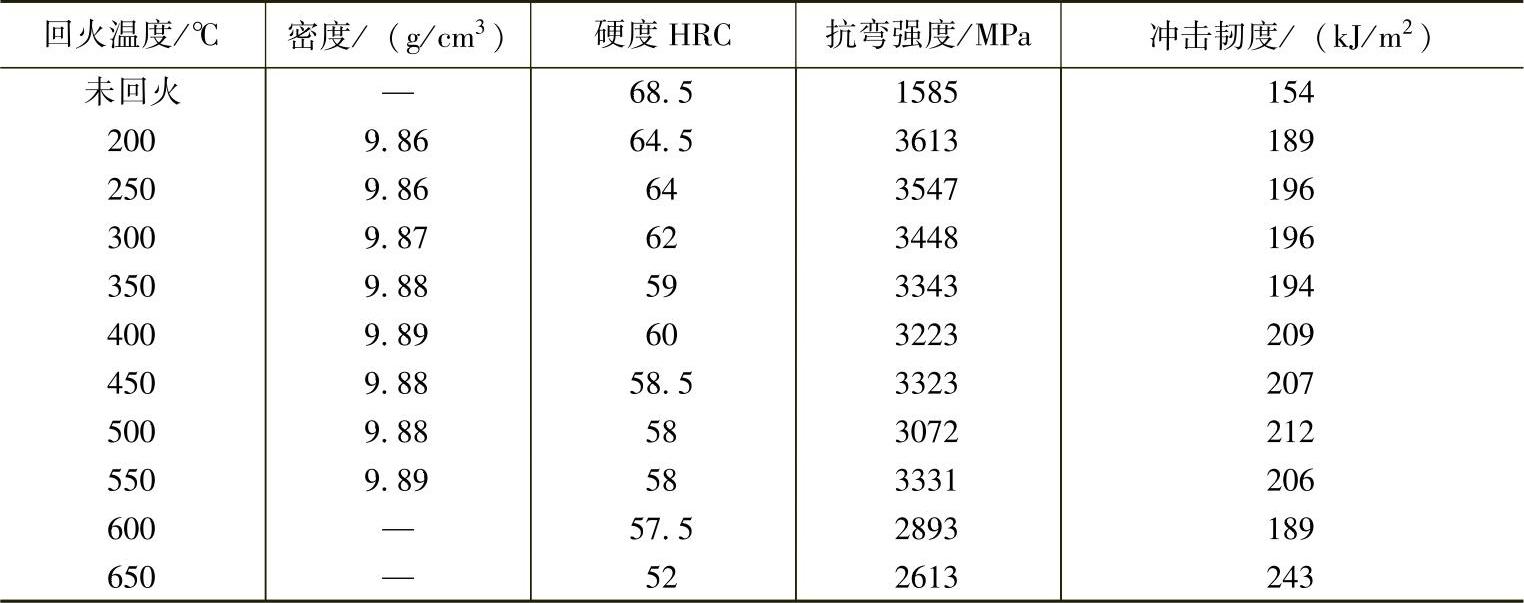

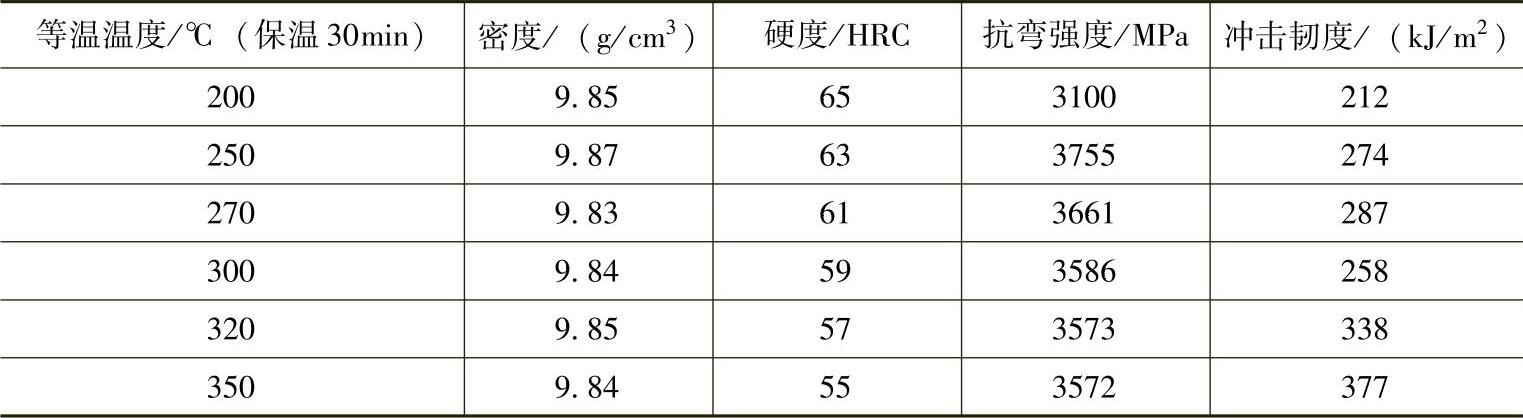

DT合金经1000℃淬火及不同温度回火后的性能见表13-4。DT合金经不同温度等温淬火后的性能见表13-5。

表13-4 DT合金经1000℃淬火及不同温度回火后的性能

表13-5 DT合金经不同温度等温淬火后的性能

4.机械加工性能

与普通硬质合金相比,DT合金在退火软化后具有较好的切削加工性,可进行车、铣、刨、钻、攻螺纹等各种切削加工。DT合金切削加工的难易程度,除与坯料退火软化程度有关外,还与切削加工工艺(如切削加工速度、背吃刀量、刀具几何角度等因素)参数有很大关系。加工DT合金时,一般采用较低的切削速度、较大的背吃刀量和中等的进给量。

在磨削加工时,DT合金易被烧伤表面或产生网状裂纹,所以,通常在退火状态下将其磨削至最终尺寸或接近最终尺寸,尽量少留磨削余量,以免淬火后磨削困难。当精度要求不高时,可在淬火前磨削至最终尺寸,淬火、回火后稍加研磨抛光即可;对于精度要求高的零件,可留少量精磨削余量,以减少淬火、回火后的磨削困难。磨削时应采用高转速、小磨削量,并采取充分冷却的措施,以免过热造成模具刃口回火软化或烧伤。但是,在磨削退火状态的工件时,最好采用干磨,并尽量使用金刚石砂轮进行磨削。

DT合金可以进行电火花加工和线切割加工等。电火花加工时,可采用DT合金凸模做电极来加工DT合金凹模。电火花加工后,模具加工表面往往有几微米非常硬脆,且伴有微裂纹的放电硬化层,一般采取二次回火来消除;同时要仔细研磨电火花加工面,以去除残存放电硬化层中的微裂纹。(https://www.xing528.com)

5.DT合金的应用

用DT合金制作模具时,一般都采取组合的连接方法,这是因为粉末冶金件不容易压制成大尺寸,以及为了节约DT合金材料并发挥与其组合连接结构优点的缘故。常用的组合连接方法有镶套、焊接、粘结和机械连接等。

DT合金越来越多地用来制造冷镦模具、冷挤压模具、冲裁模具、拉深模具等,使用效果良好。据不完全统计,在定子冲裁模、落料模方面,DT合金比W18Cr4V、Cr12MoV模具的使用寿命至少提高10~30倍;在民用五金行业的冷镦模、拉深模方面,DT合金比Cr12钢模具寿命提高10~32倍,从而使成本大幅度降低。DT合金价格比合金钢贵几倍,小批量生产时,技术经济效益不明显。

6.常用硬质合金和钢结硬质合金比较

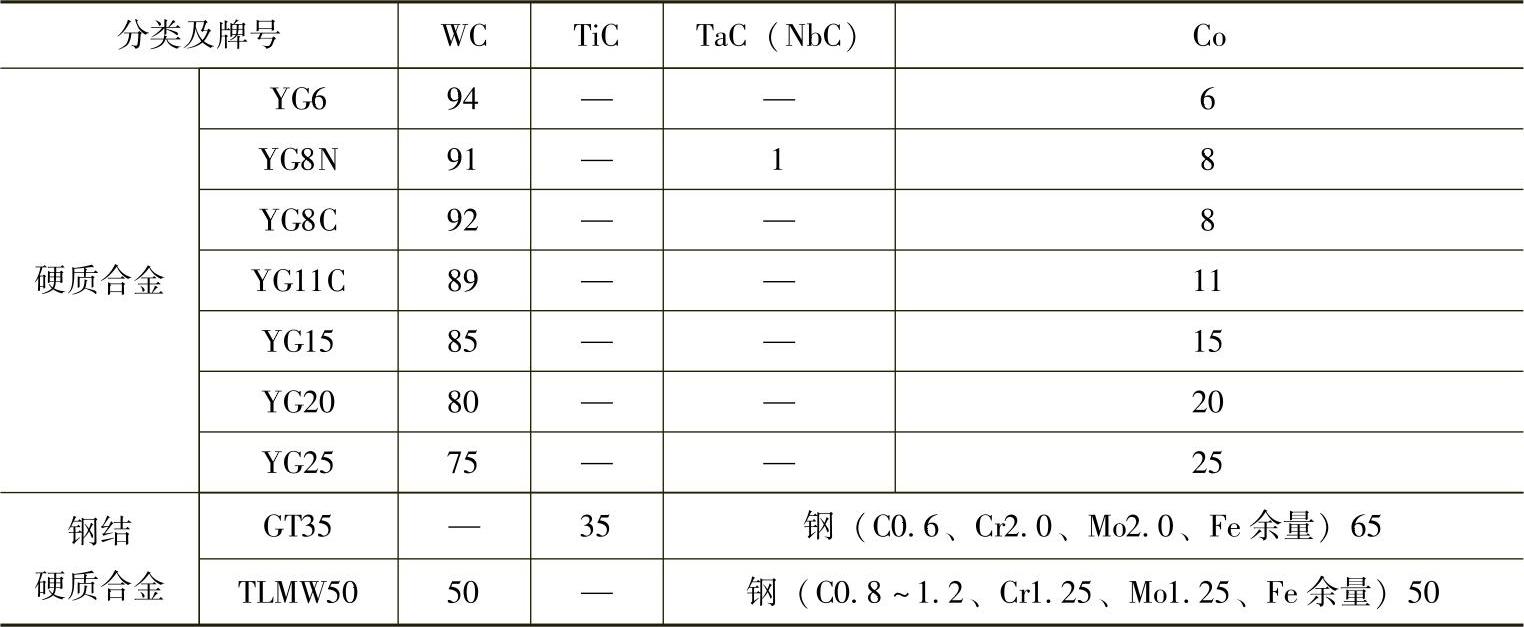

常用硬质合金和钢结硬质合金化学成分见表13-6所示。

表13-6 常用硬质合金和钢结硬质合金化学成分(质量分数)(%)

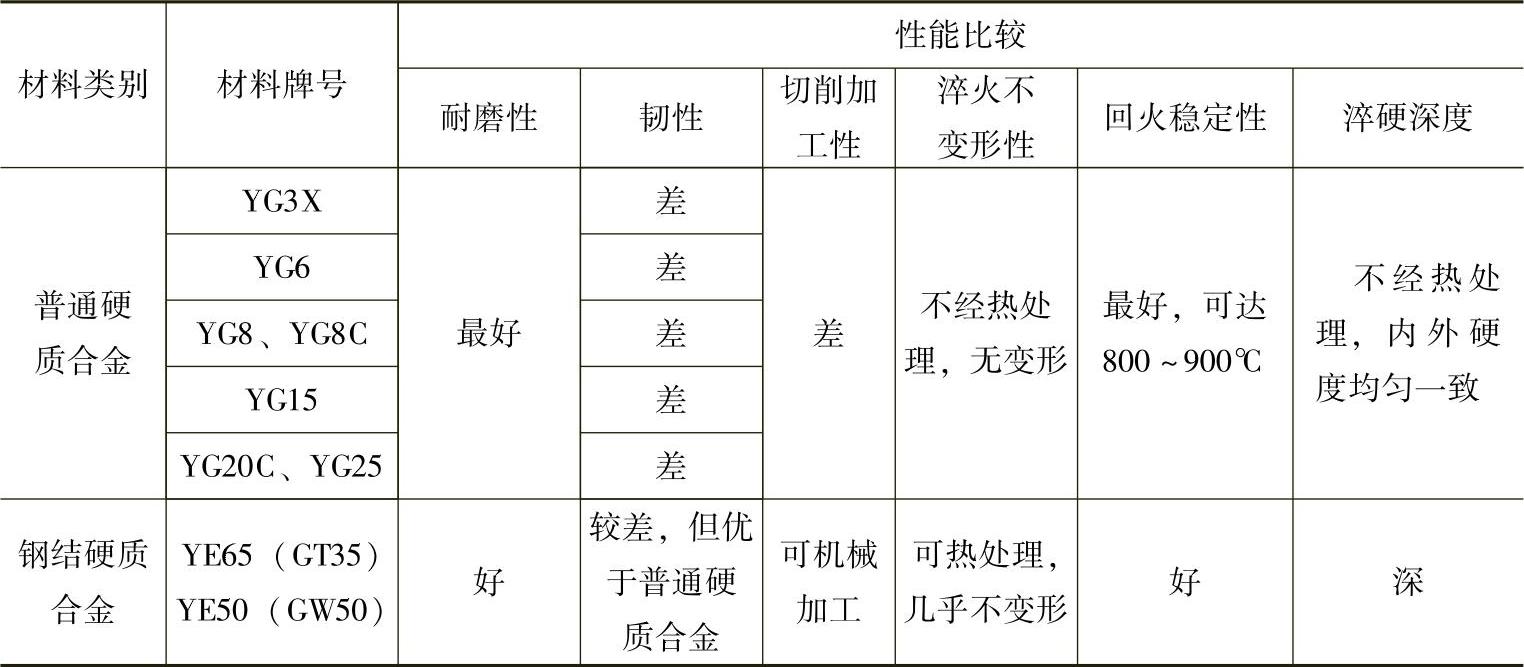

常用冷作模具材料的性能特点比较见表13-7。

表13-7 常用冷作模具材料的性能比较

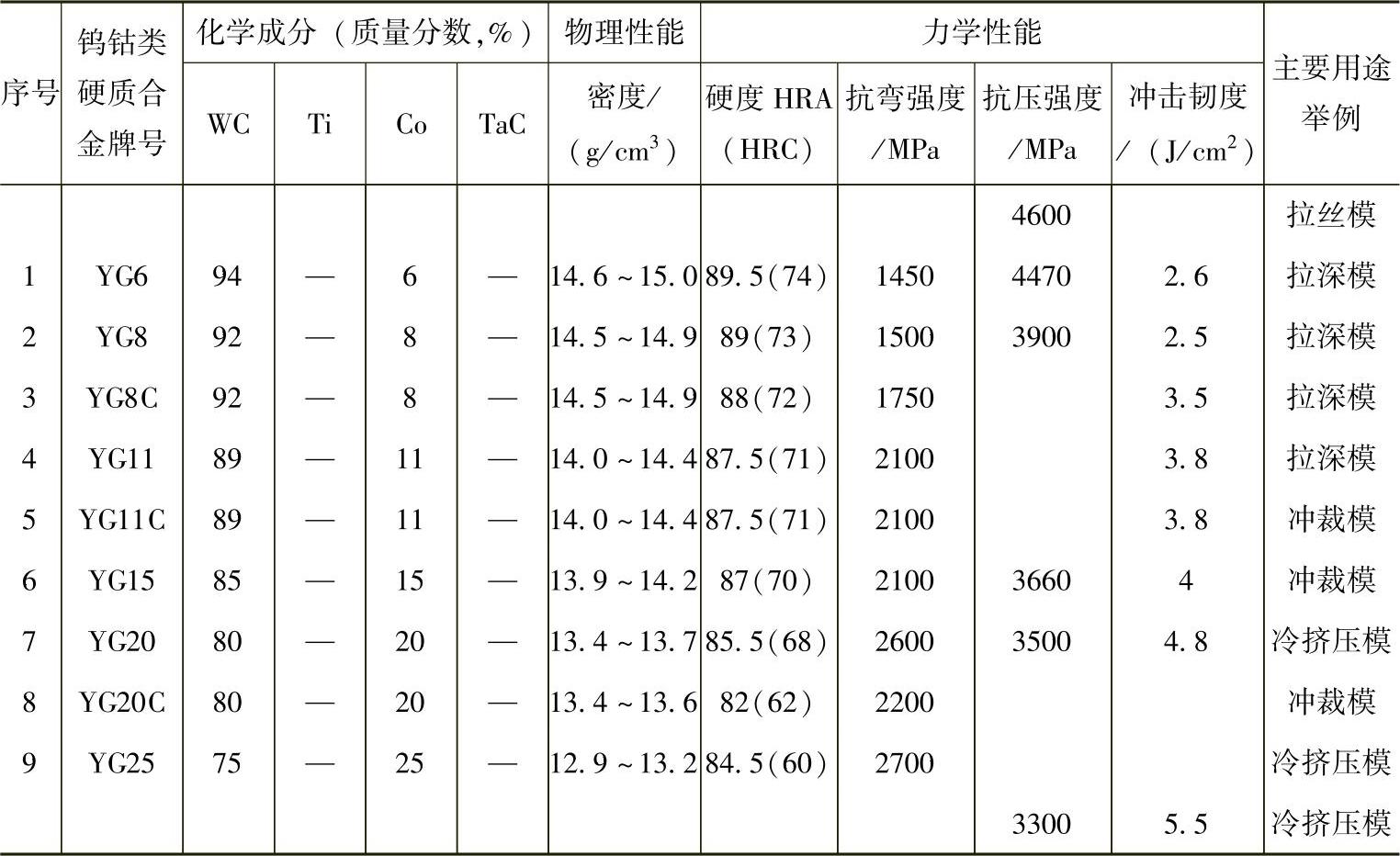

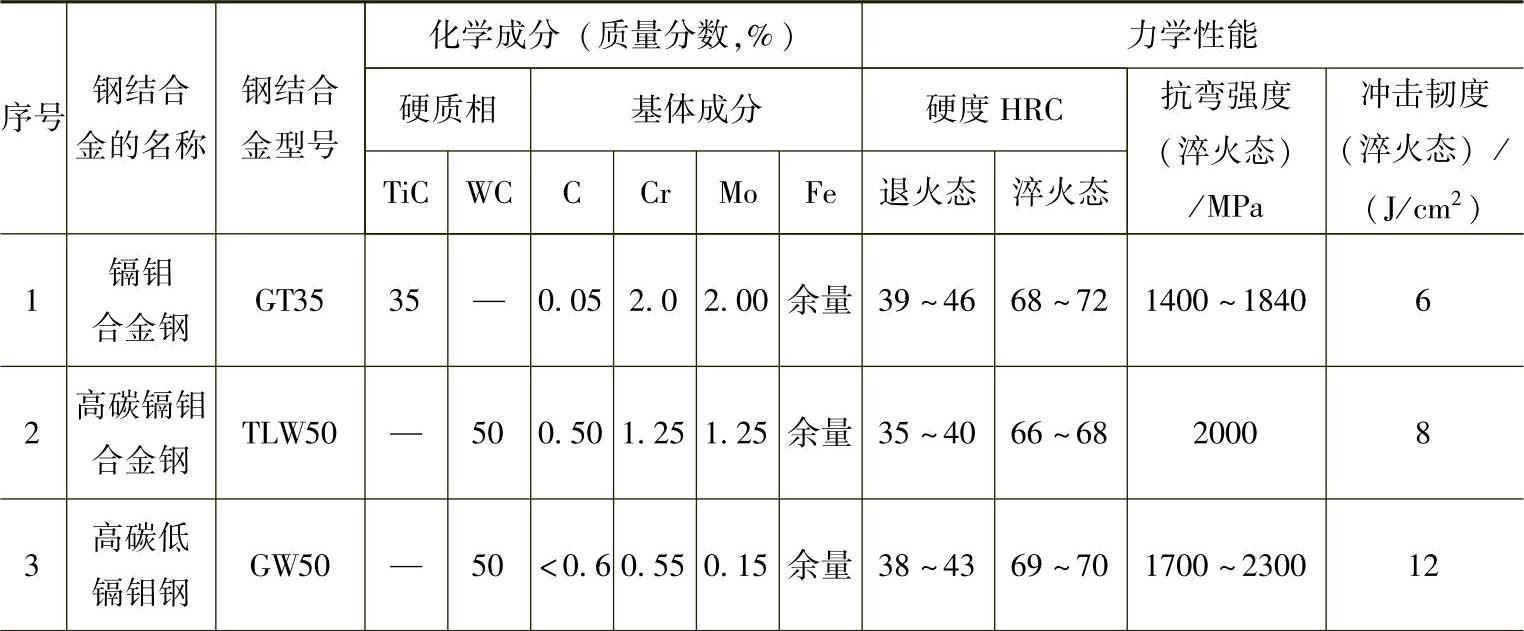

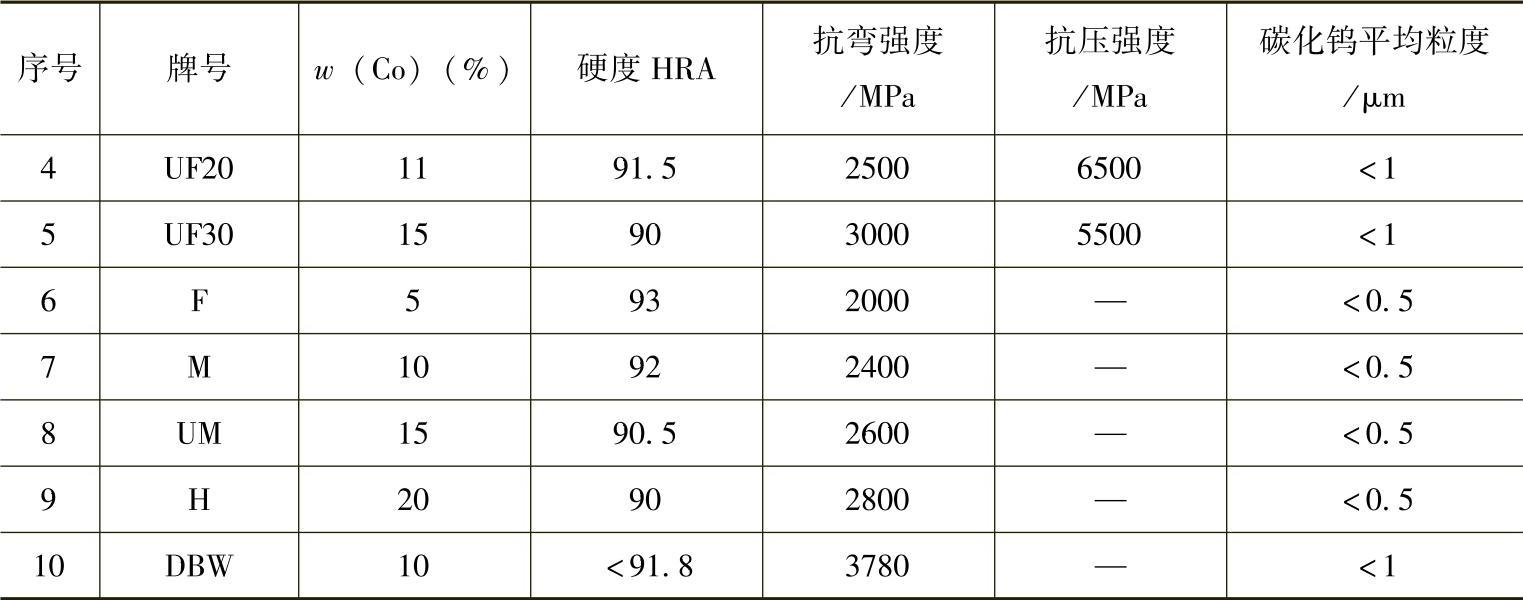

硬质合金、钢结硬质合金、超细粒度硬质合金的化学成分和力学性能见表13-8~表13-10。

表13-8 硬质合金化学成分和力学性能

表13-9 钢结硬质合金的化学成分和力学性能

表13-10 超细粒度硬质合金的力学性能

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。