1.概述

这类钢是从调质钢转化而来的,其碳的质量分数在0.3%~0.45%,合金元素含量分数为5%左右。

低合金超高强度钢最后热处理采用淬火加低温回火或等温淬火,使用状态金相组织为回火马氏体或下贝氏体,强度一般在1500~2000MPa范围。具有这种金相组织的钢,其强度主要取决于碳的质量分数,两者的关系如下:

σb=2940×C+820

式中 C——碳的质量分数。

按以上公式计算,当碳的质量分数为0.30%时,σb约为1700MPa;碳的质量分数为0.40%时,σb约为2000MPa;碳的质量分数0.50%时,σb约为2300MPa。可以看出,碳的质量分数增高,钢强度随之增加。但碳的质量分数过高,钢的塑韧性下降,工艺性能也随之恶化,因此,碳的质量分数一般控制在0.30%~0.50%范围内。

2.合金元素作用

低合金超高强度钢中合金元素的作用:

(1)改善力学性能 合金元素对钢强度影响较小,但能改善碳在马氏体中的分布,提高回火马氏体的塑性和韧性。Cr、Ni、Mn(<1%)、Mo、V元素均有良好的影响,复合合金化比单一合金化有更好的效果。V、Ti、Nb能细化晶粒,改善回火马氏体的韧性。

(2)提高钢的淬透性 常加入Mn、Cr、Si、Ni、Mo等元素来提高钢的淬透性,其目的是保证零件整个截面都能淬成马氏体,这是获得超高强度的必要条件。

(3)增加回火稳定性 在所有元素中,Si是提高低温回火稳定性最有效的元素,其次是一些形成碳化物的元素。Si还能显著地提高第一类回火脆性温度,加入w(Si)=1.0%~1.5%,可使第一类回火脆性开始温度由250℃移至300~320℃,Cr、Mo、W的影响次之。由于回火脆性温度和回火稳定性提高,在保证强度的前提下,可适当提高低温回火温度,以改善钢的塑性和韧性,更好地消除应力。

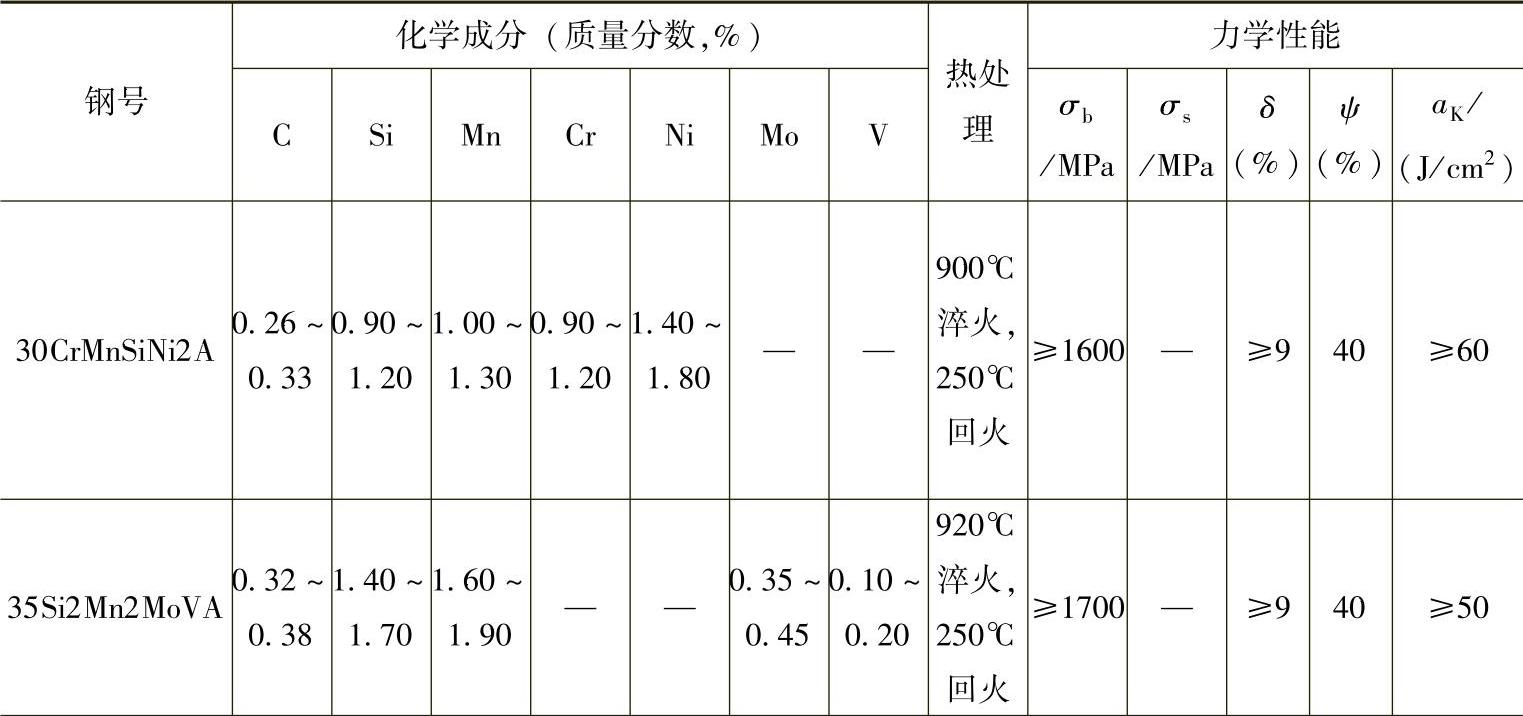

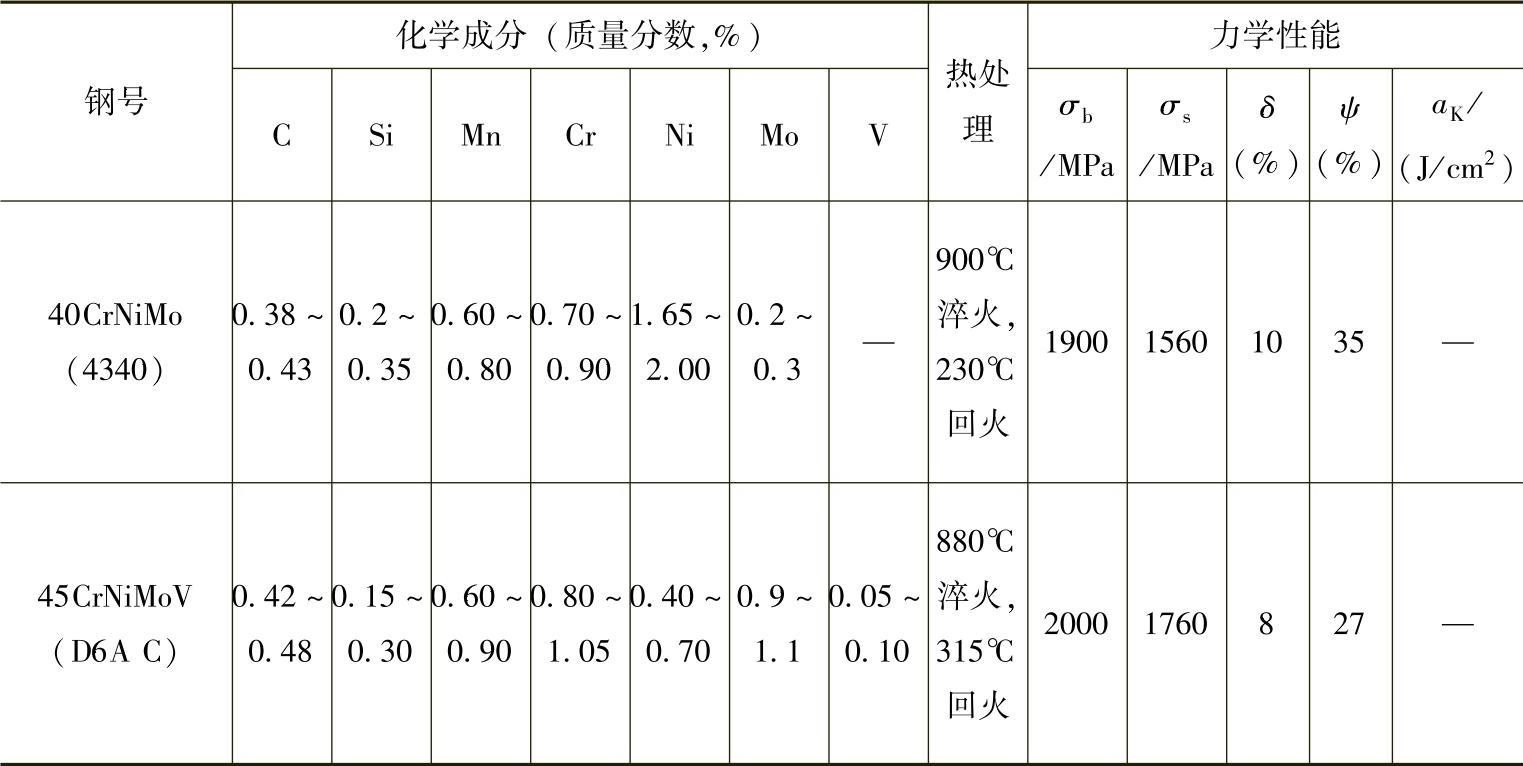

常用低合金超高强度钢的化学成分、热处理和力学性能见表8-1。

表8-1 常用低合金超高强度钢的化学成分、热处理和力学性能(https://www.xing528.com)

(续)

30CrMnSiNi2A钢是一种应用最广泛的低合金超高强度钢,常用于制作飞机上一些负荷很大的和很重要的零件,如主起落架的支柱、轮叉、机翼主梁等。30CrMnSiNi2A钢是在30CrMnSiA钢的基础上加入w(Ni)=1.4%~1.8%而得到的。由于Ni的加入,提高了钢的强度和韧性。经淬火、低温回火后,σb=1600~1650MPa,aK=100~1200J/cm2。

这种钢的预先热处理采用900℃加热,650℃等温退火,还可以采用900℃正火和随后的不完全退火(780℃,炉冷至650℃出炉空冷)来改善切削加工性。

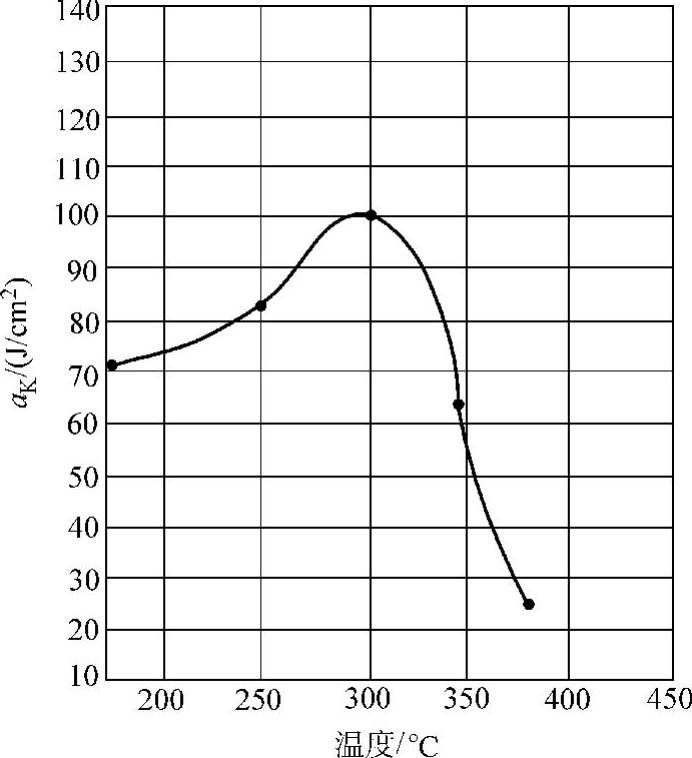

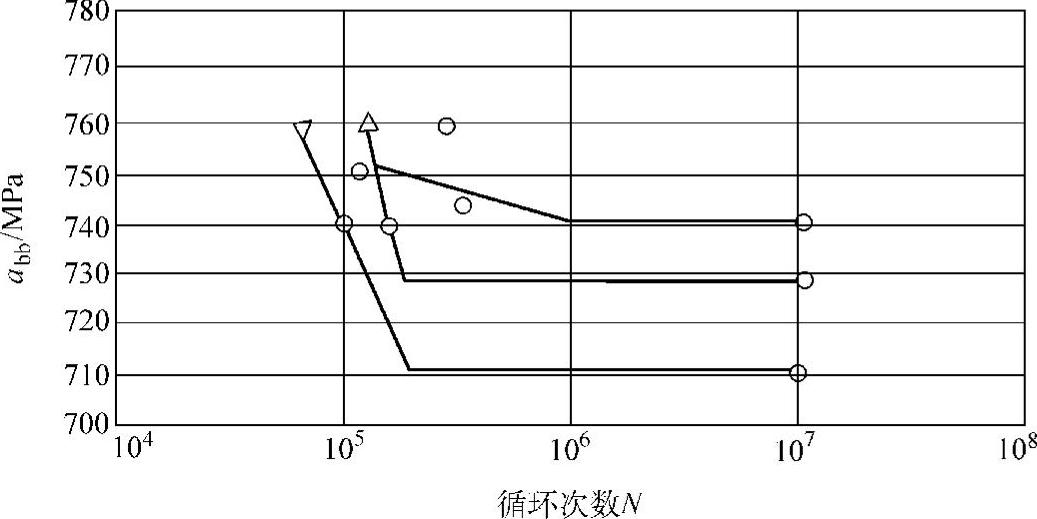

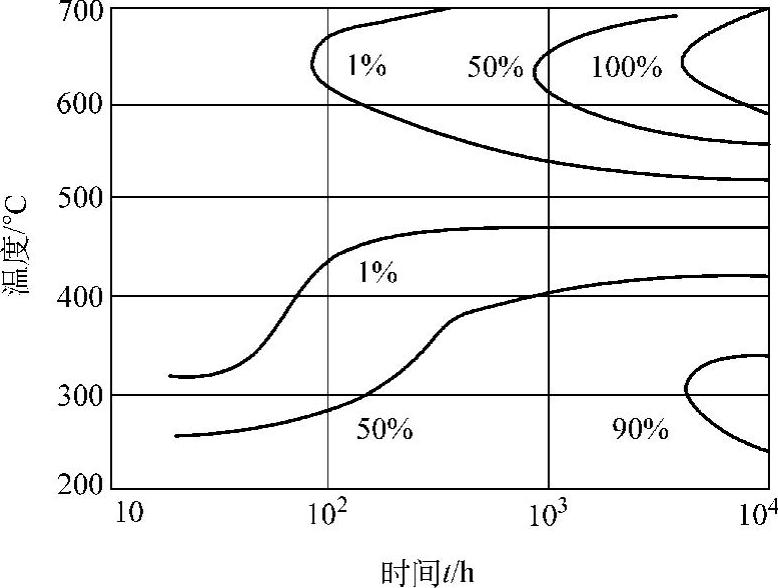

最终热处理为900℃油淬,200~300℃低温回火,可获得最大强度。为了减少淬火变形,得到较好的韧性,也可采用等温淬火,即在900℃加热保温后淬入硝盐或碱浴中。不同温度等温淬火后的冲击韧度和疲劳强度极限见图8-1和图8-2。等温时间可参考等温转变图(图8-3)来确定,在300℃等温淬火,等温时间约需60min。然后在250~300℃低温回火2~3h。在最后精加工之后,还需补充(200~250)℃×(2~3)h的低温回火,以消除切削加工应力。

图8-1 30CrMnSiNi2A钢不同等温温度淬火后的冲击韧度

图8-2 30CrMnSiNi2A钢弯曲疲劳极限

图8-3 30CrMnSiNi2A钢的奥氏体等温转变图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。