(1)轴承钢性能要求 主要用于制造滚动轴承的内圈、外圈、滚动体和保持架。滚动轴承工作时,内、外圈与滚动体的高速相对运动使其接触面受到强烈的摩擦,因此要求所用材料具有高耐磨性;内、外圈与滚动体的接触面积很小,载荷集中作用于局部区域,使接触处容易压出凹坑,因此要求所用材料具有高硬度;内、外圈与滚动体的接触位置不断变化,受力位置和应力大小也随之不断变化,在这种周期性的交变载荷作用下,内、外圈和滚动体的接触表面会出现小块金属剥落现象,因此要求所用材料具有高的接触疲劳强度。此外,轴承钢还应有一定的韧性和淬透性。

(2)滚动轴承滚动体

1)化学成分。滚动轴承钢为高碳成分,w(C)=0.95%~1.10%,以保证高硬度和高耐磨性。主要合金元素为Cr,w(Cr)=0.40%~1.65%,Cr能提高淬透性,并与碳形成颗粒细小且弥散分布的碳化物,使钢在热处理后获得高而均匀的硬度及耐磨性。有时,轴承钢中还加入Si和Mn以进一步提高其淬透性,用于大型轴承。

2)牌号。牌号前用字母“G”表示滚动轴承钢的类别,后附元素符号Cr和其平均含量的千分数及其他元素符号。如GCr9、GCr15、GCr15SiMn、GCr15SiMo、GCr18Mo钢,目前应用最广泛的是GCr15钢。

3)用途。滚动轴承钢虽是制作滚动轴承的专用钢,但其成分与性能接近工具钢,故也可制作冷冲模、精密量具等工具,还可制作要求耐磨的精密零件,如柴油机喷油嘴、精密丝杠。(https://www.xing528.com)

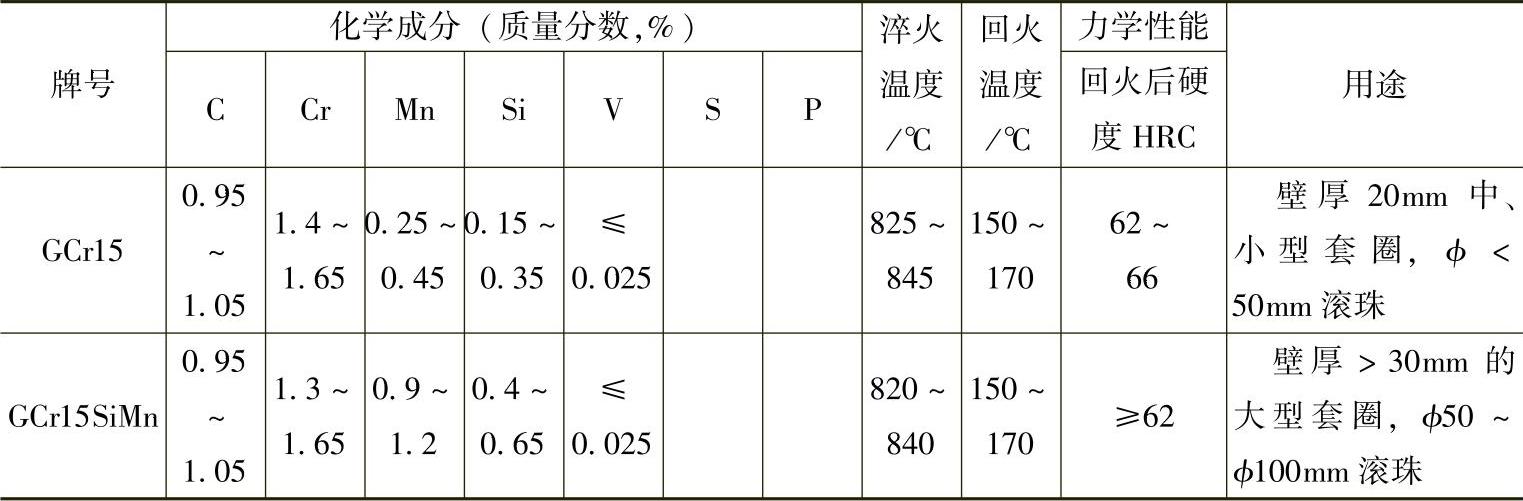

4)热处理。预先热处理为球化退火,可获得细小均匀的球状珠光体,一是降低硬度(硬度为170~210HBW),改善切削加工性能;二是为淬火提供良好的原始组织,从而使淬火及回火后得到最佳组织和性能。最终热处理是淬火和低温回火,获得细回火马氏体加均匀分布的细粒状碳化物及少量残留奥氏体,硬度为61~65HRC。对精密的轴承钢零件,为保证尺寸稳定性,可在淬火后立即进行冷处理(-60~-80℃),以尽量减少残留奥氏体量。冷处理后进行低温回火和粗磨,接着在120~130℃进行时效,最后进行精磨。常用轴承钢的牌号、化学成分、热处理及用途见表7-2。

表7-2 常用轴承钢的牌号、化学成分、热处理及用途(GB/T 18254—2000)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。